Визначення поняття Just in time

Перш ніж дійти до кінцевого споживача, матеріали і сировина долають довгий і складний шлях, проходячи через різні етапи постачання, виробництва і збуту. Важливі початкові властивості матеріалів і сировини: форма, склад і зовнішній вигляд – піддаються змінам в процесі проходження через ці етапи. При переході з одного етапу в іншій виникають відомі проблеми узгодження і синхронізації:

- комплектуючі для виробу А поступили виробникові. Несподівано на ринку став популярним виріб В. Комплектуючі для виробу А виявились непотрібними та лежать на складі;

- торік на піке моди були сумки кольору «пінк». Виробник ледве встигав виконувати заявки роздрібної торгівлі. Нарешті, виробництво було переорієнтовано, і магазини повністю були забезпечені цими сумками. У новому році попит почали мати чорні сумки, і магазини опинилися завалені торішнім товаром;

- експедитор за дорученням свого клієнта повинен доставити йому вантаж від виробника рівно в 12.00. Оскільки експедиторові довго добиратися до клієнта і їде він по завантаженим транспортом вулицям, то він виїхав рано вранці. Але вулиці виявилися вільними, і він вже в 10.30 був на місці. Товар, проте, до цього часу ще не був вироблений, експедитор повинен був чекати, а отже, його вантажівка зайняла надовго невелику парковку перед підприємством.

Ці приклади ясно показують: якщо промисловості, торгівлі і підприємствам-постачальникам послуг удасться так планувати, управляти і контролювати матеріальні і товарні потоки, що точно в час вироблятимуть і надаватимуться лише дійсно необхідні вироби і послуги, то можна досягти великого заощадження часу, матеріалів, трудових ресурсів і енергії.

Саме тому «точно в строк» (Just in time – JIT) часто називають напрямом мислення або філософією, дотримання якої веде до досягнення найвищої економічності завдяки можливості уникнути невиправданих витрат часу і коштів.

Якщо прослідкувати зворотний хід логістичного ланцюжка, тобто від споживача, то стане ясно, що реалізація цієї філософії робить значний вплив на попередні ланки ланцюжка. Вимоги кінцевого споживача «точно в строк» вимагає відповідної реакції від торгівлі; концепція «точно в строк», яку дотримується виробник, може бути реалізована лише в співпраці його з постачальником.

Раніше концепція JIT відігравала важливу роль в основному в автомобілебудуванні і при організації стосунків між субпостачальниками. Вплив і дія цієї концепції проте ясно простежується на багатьох ділянках логістичного ланцюжка, а сама концепція може застосовуватися і в інших областях.

Часто в зв'язку з концепцією JIT згадується принцип концепції Канбан, яка використовується для управлінні технологічним процесом з повторно запрошуваними комплектуючими. Вихідним пунктом є створення саморегулюючої кругової системи, в рамках якої діяльність з постачання необхідних матеріалів на попередній технологічній ділянці починається лише тоді, коли на наступному етапі рівень запасів стає нижчим за рівень певної межі. Керівником документів є так звана канбан-карта (у перекладі – карта матеріалу). Централізоване управління технологічним процесом з великою різноманітністю операцій на кожній технологічній ділянці замінюється простим і наглядним для співробітників управлінням. Головною ідеєю при цьому є «спрощуй, а не автоматизуй складне».

Етап технологічного процесу, на якому відбувається споживання, тільки тоді вимагає постачання необхідних матеріалів за допомогою канбан-карти або будь-якого іншого сигналу з попередньої ділянки, коли запас матеріалів (з урахуванням часу, необхідного на поповнення запасу) вичерпаний.

Проте існують деякі умови, які ускладнюють застосування концепції JIT у вітчизняній практиці:

- багатоваріантність виробів;

- територіальна віддаленість постачальника від виробника;

- транспортна структура і ціни на транспортні послуги;

- конкуренція між постачальниками;

- зв'язок співробітників з підприємством.

Як правило, від ухвалення рішень щодо використання концепції JIT чекають:

- різкого зниження запасів комплектуючих, напівфабрикатів і готових виробів;

- більшої гнучкості при нижчому ступені зв'язаності капіталу;

- зменшення часу проходження замовлення на етапі виготовлення;

- зменшення зайнятих площ на виробничому підприємстві;

- більшого відчуття відповідальності за якість у співробітників;

- прозорості і простоти процесів.

Використання концепції JIT раціональне лише для ретельно підібраної кількості вантажів, постачальників, виробників, сервісних підприємств або логістичних ланцюжків. При цьому має бути створене певна кількість передумов і знижений рівень ризиків. Тоді концепція JIT функціонуватиме і виправдає себе.

При відборі можна використовувати наступні основні підходи:

- комплектуючі або вироби, які закупаються на довгостроковій основі і/або стабільні стосунки з постачальниками краще всього виправдають витрати на впровадження концепції JIT. Тому в подібні концепції включається лише обмежена кількість постачальників з великим обсягом постачань одного виду комплектуючих;

- дорогі комплектуючі і вироби спричиняють високий рівень зв'язування капіталу для створення запасів і високі втрати в разі відсутності збуту накопичених продуктів. Тому вони насамперед підходять для включення в концепцію JIT;

- великогабаритні комплектуючі і вироби зумовлюють великі витрати при складуванні, які можна знизити, включивши ці комплектуючі і вироби в концепцію JIT;

- постійне споживання комплектуючих з низьким рівнем коливання попиту є передумовою для впровадження простих методів управління;

- висока гнучкість процесу виготовлення у постачальника або високий рівень постійного попиту з боку необхідних виробничих одиниць є необхідними передумовами для встановлення стосунків в рамках концепції JIT;

- місця розташування з високими витратами, викликані високими цінами на землю (виробничі підприємства в агломератах, торгові дома в центрі міст) представляють інтерес з погляду використання концепції JIT, оскільки це допоможе заощадити на дорогих складських площах;

- тільки стабільно функціонуючі транспортні та інформаційні відносини з постачальниками підходять для реалізації концепції JIT. Чим більше відстані між постачальником і споживачем, тим менше можливостей в короткий термін забезпечити заміну постачань, якщо в якомусь винятковому випадку первинні постачання не можуть бути доставлені в час;

- постачальники, виробники і сервісні підприємства, які включені в концепцію JIT повинні мати високі стандарти якості, високу гнучкість і прозорість.

Існує 3 основних варіанта постачання «точно в строк»:

1. Послідовні постачання «точно в строк»: постачання комплектуючих на місце попиту в необхідній послідовності.

2. Постачання блоком «точно в строк»: постачання однотипних видів вантажу.

3. Змішане постачання «точно в строк»: постачання комплектуючих різного виду на об'єднаних для цього вантажних засобах, якщо ці комплектуючі використовуються одночасно.

Впровадження концепції JIT пов'язаний з цілим рядом ризиків, які інколи можна розглядати як регресивні явища:

- відмова від створення значних страхових запасів вимагає значних технічних і організаційних витрат для забезпечення 100%-ої надійності постачань в режимі JIT. У разі форс-мажорних обставин, страйків або криз стратегія нульових страхових запасів на складах розглядається як економічний, а іноді і політичний ризик;

- JIT – це завжди велика залежність від партнера (наприклад, постачальника або виробника). У цьому криється небезпека виникнення зв'язків, що важко розриваються, що позначається на конкурентоспроможності і може привести до одностороннього цінового диктату або односторонніх вартісних переваг;

- якщо не вдається усунути виниклі проблеми у постачальницької виробничої одиниці (наприклад, у виробника), які ведуть до нерегулярних розпоряджень про відвантаження, то постачальник повинен працювати понаднормово або використовувати власні страхові запаси, щоб компенсувати ці збої. А це вже загрожує власному економічному існуванню постачальника.

Стосунки між партнерами, що працюють в режимі JIT дають їм нові імпульси для усунення наявних недоліків, а також для більш тісної та ефективної роботи в майбутньому.

Відмова від створення страхових запасів на постачальницьких виробничих одиницях веде, як правило, до того, що постачання повинні здійснюватися з більшою частотою і меншими партіями. При цьому існує думка, що постачання в режимі JIT повинні здійснюватися мало не в терміновому режимі. Насправді для режиму JIT найважливішим є надійність, прозорість і можливість розрахунку перевезень. Крім того, в режимі JIT через більш строгий контроль якості поставляються лише доброякісні комплектуючі. Простежується тенденція розміщення постачальників на невеликій віддаленості від виробника, що може знизити навантаження на транспорт.

Прийнято виділяти 5 базових типів логістичних Pull систем:

- Заповнення "Супермаркету" (Supermarket Replenishment);

- Лімітовані черги FIFO (Capped FIFO Lanes);

- Метод "Барабан-Буфер-Мотузка" (Drum Buffer Rope);

- Ліміт незавершеного виробництва (WIP Cap);

- Метод обчислюваних пріоритетів (Priority Sequenced Lanes).

2. Метод заповнення "Супермаркету" (Supermarket Replenishment)

Традиційні системи управління виробництвом вимагають значних грошових ресурсів для того, щоб підтримувати необхідні запаси матеріалів. Коли японський автомобільна компанія "Тойота" перебудовувалася після другої світової війни, їй гостро не вистачало оборотних коштів, і підприємство не могло дозволити собі використовувати "традиційну логістичну концепцію". Керівництво компанії вирішило дізнатися, що відбувається в світі, і задалося питанням: "Яка галузь краще всього використовує свої запаси?" Відповідь була наступною: супермаркети!

В даний час типовий супермаркет обертає свої запаси більше 50 разів на рік. Звичайна виробнича компанія, яка використовує логістичну Push систему управління, обертає свої запаси від одного до десяти разів на рік. Використовуючи логістичну Pull систему та інші принципи Тойота досягла нечуваного для виробничого підприємства показника в 50-70 оборотів виробничих запасів на рік!

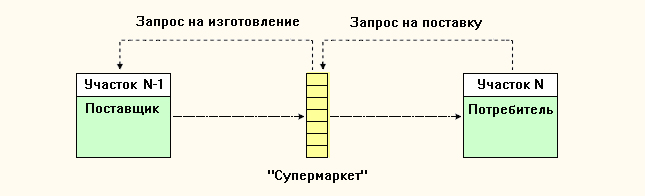

Принципова схема методу заповнення "супермаркету" приведена на рис. 2.

Рис. 2. Схема методу заповнення "Супермаркету"

Вона діє таким чином:

- Споживач забирає вихідні матеріали з осередків супермаркету тоді, коли йому це потрібно.

- Для кожної виробу (замовлення), що виготовляється, розраховується "точка поповнення" вихідних матеріалів.

- Як тільки сумарна кількість матеріалів в осередках супермаркету і виконуваних замовленнях стає нижчою за "точку поповнення" – постачальникові посилається нове замовлення на їх постачання. У якості такого замовлення може виступати порожній контейнер, картка "Канбан", світловий сигнал, порожній осередок "Супермаркету" тощо. (Оформляти замовлення на папері не обов'язково - підійде навіть простою варіант: "якщо бачиш порожнє місце, то заповни його").

- Для кожного заповнюваного матеріалу розраховується обсяг відповідної партії. Кількість виробів у всіх нових замовленнях дорівнює обсягу заповнюваних матеріалів.

- Постачальник виконує замовлення на заповнення матеріалів.

- Замовлені матеріали фізично поміщаються у відповідні осередки "Супермаркету".

Відмітимо, що в даному випадку формальний виробничий розклад робіт є тільки у споживача. План робіт для постачальника формується автоматично в реальному масштабі часу самою "Витягуючою" логістичною системою. Це дуже важливий аспект "Витягуючої" системи управління виробництвом: "Не важливо, скільки процесів управляється витягуючою системою, головне, що в ній буде тільки одна точка планування!"

Отже:

Єдина точка плануваннявипуску готової продукції – це одна виробнича ділянка, для якої у "витягуючій" логістичній системі відбувається розрахунок основного розкладу, що визначає роботу всього виробництва в цілому. Робота інших ділянок, включених в технологічний ланцюжок, автоматично планується самою "витягуючою" системою.

На величину точки поповнення, його обсяг і загальний потенційний виробничий запас матеріалів по кожному виробу в системі впливають наступні змінні:

- усереднений попит за період часу;

- час виконання замовлення від того моменту, коли матеріали, необхідні для поповнення надходять в осередки "Супермаркету";

- розмір партії заповнюваних матеріалів;

- час, протягом якого споживач зможе отримати необхідні матеріали з осередків "Супермаркету".

Збільшення будь-якої з цих величин неминуче спричинить збільшення загального потенційного обсягу виробничих запасів.

Фактична середня величина запасів в осередках "Супермаркету" в добре спроектованій системі більшу частину часу складатиме 10-15% від їх загального потенційного обсягу, продиктованого планом випуску готової продукції.

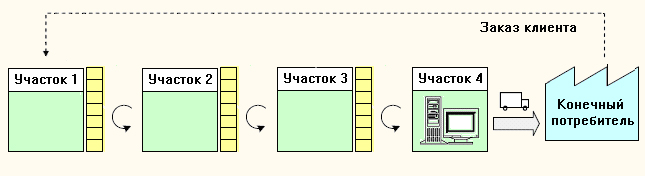

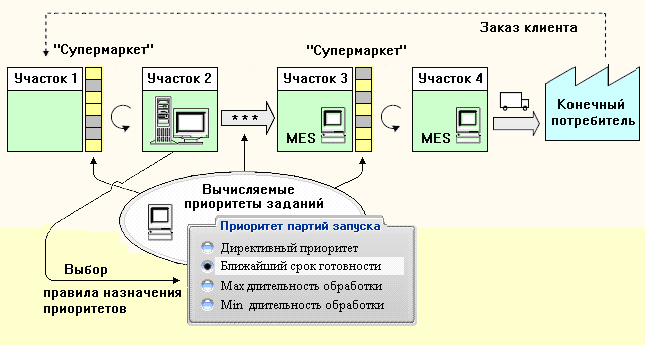

Для того, щоб зв'язати в "витягуючій" системі управління декілька виробничих ділянок слід використовувати декілька "Супермаркетів" (рис. 3).

Рис. 3. Структура методу заповнення "Супермаркету"

Кожен з трьох "Супермаркетів" в даному прикладі незалежний від останніх і функціонує так само, як "Супермаркет" з прикладу, показаного на рис 3. Єдиною точкою, де складається виробничий розклад, в цій системі буде ділянка 4. Найпростіше визначити це місце таким чином:

Єдиною точкою планування виробництва в цій "витягуючій" логістичній системі буде процес, який вилучає продукцію з останнього (за технологією виробництва продукції) "Супермаркету".

Слід зазначити, що метод заповнення "Супермаркету" добре застосовний лише в тих випадках, коли ділянка-споживач має можливість вибирати з безлічі різних варіантів напівфабрикатів, розташованих в осередках. У інших ситуаціях цей метод зазвичай буває менш переважним.

3. Метод лімітованих черг FIFO (Capped FIFO Lanes)

Коли немає необхідності надавати ділянці-споживачеві можливість вибору, краще використовувати не "Супермаркет", а чергу FIFO (від англійського First-In-First-Out – "першим прийшов, першим вийшов", тобто черговість в порядку надходження).

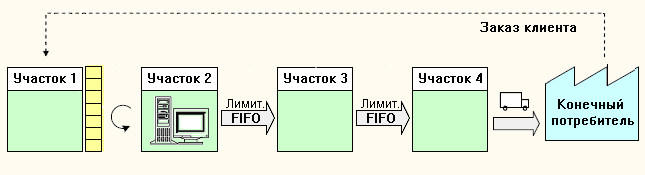

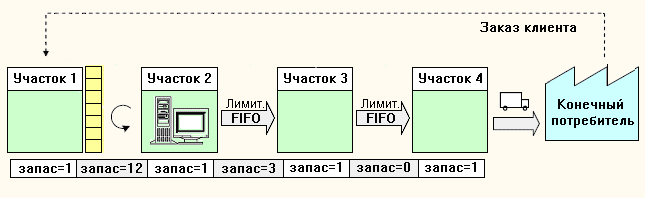

На рис. 4 показана логістична Pull система, яка пов'язує систему заповнення "Супермаркету" з лімітованими чергами FIFO. Єдина точка розрахунку виробничого розкладу знаходиться на ділянці 2, тому що вона слідує безпосередньо за останнім "Супермаркетом системи". Між ділянками 2 і 3 знаходиться лімітована черга FIFO.

Рис. 4. Структура методу лімітованих черг FIFO

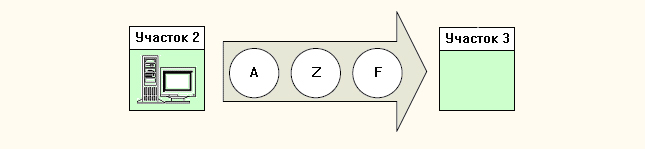

Кращий спосіб уявляти лімітовану чергу FIFO – це уявити собі, як переміщаються по трубі тенісні м'ячики (рис. 5).

Рис. 5. Послідовність виконуваних замовлень в методі лімітованих черг FIFO

Діаметр труби трохи більше, ніж діаметр м'ячиків. М'ячики можуть вільно переміщатися по трубі, але жодним чином не можна поміняти їх місцями усередині труби. По суті, тут немає "смуги для обгону". До того ж, довжина труби обмежена і одночасно в неї поміщається лише 3 м'ячики (це і є ліміт черги FIFO). Ділянка 3 вироблятиме продукт F, оскільки у неї немає іншого вибору. Ось чому для ділянки 3 не потрібний окремий план робіт на рівні самостійного виробничого розкладу. План дій цього процесу суворо диктується самою "витягуючою" системою управління.

Те ж саме справедливо і для ділянки 4. Відмітимо, що якщо Ділянка 2 закінчить виготовлення продукту, а черга FIFO із завдань на ділянку 3, буде вже заповнена, то вона припиняє свою роботу щоб уникнути переповнювання цієї черги. Для Процесу 2 це буде сигналом, що він функціонує швидше за решту всієї системи. Аналогічним чином у в разі , якщо ділянка 3 зажадає наступне завдання з попередньої йому черги FIFO і виявиться, що вона порожня, то і Процес 3 також зупиниться. Така система демонструє, який процес в даний момент часу є найповільнішим.

На рис. 6 показано поточне перебування запасів на кожній ділянці (у прикладі передбачається, що кожна ділянка виконує лише одне поточне завдання). Яка виробнича ланка в даний момент функціонує повільніше за останніх? Зараз це ділянка 3. Це так зване поточне обмеження (Current Constraint) тобто ресурс, що обмежує продуктивність всі системи (РОП). Його легко виявити, визначивши процес, у якого відношення величини запасів в попередній черзі FIFO до величини запасів в наступній черзі FIFO досягає максимального значення. Простіше кажучи, найповільніша ділянка утворює перед собою найбільший обсяг незавершеного виробництва. Д. Хеллетт називає таку логістичну схему управлінням "по завалах" (Management by Piles).

Рис. 6. Приклад розподілу операційних запасів в методі лімітованих черг FIFO

Оскільки всі виробничі ділянки, які не є поточним РОП, час від часу залишатимуться без роботи, то має бути визначене правило, чим завантажувати вільні ресурси в такі моменти часу. На практиці для цього організовується деякий буфер з додаткових завдань, які можуть бути виконані вільними ресурсами, що приводить до збільшення фактичного обсягу незавершеного виробництва.

Слід зауважити, що в приведеній схемі час виконання замовлення у виробництві пов'язаний з моментом запуску клієнтського замовлення на ділянці 2. Підрахунок часу виконання замовлення завжди починається в єдиній точці планування. Час виконання замовлення ділянкою 1 на поповнення осередків "Супермаркету" не впливає на час виконання клієнтського замовлення, бо передбачається, що всі матеріали, які можуть бути потрібні ділянці 2, є в достатній кількості в осередках "Супермаркету". Остання обставина може виявитися вельми жорсткою вимогою для практичної реалізації описаної логістичної схеми.

Перевага логістичної Pull системи типу лімітованих черг FIFO перед "Супермаркетами" полягає в наступному:

- у цій системі утримується менше запасів;

- зменшуються ризики зриву термінів виконання клієнтського замовлення;

- спрощується управління;

- є можливість знаходити процес, який лімітуює загальну продуктивність системи, - поточне обмеження РОП;

Лімітовані черги FIFO можна використовувати в масових і великосерійних виробництвах, де обсяг випуску досить високий і технологічний процес постійний для всього сімейства продуктів, що випускаються.

4. Метод "Барабан-Буфер-Мотузка" (Drum Buffer Rope)

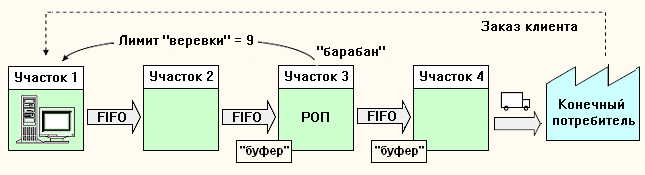

Метод "Барабан-Буфер-Мотузка" (DBR – Drum-Buffer-Rope) – один з оригінальних варіантів логістичної Pull системи, розробленої в ТОС (Theory of Constraints). Вона дуже схожа на систему лімітованих черг FIFO, за винятком того, що в ній не обмежуються запаси в окремих чергах FIFO.

Замість цього встановлюється загальний ліміт на запаси, що знаходяться між єдиною точкою складання виробничого розкладу і ресурсом, що обмежує продуктивність всієї системи, РОП (у прикладі, приведеному на рис. 7, РОП-ом є ділянка 3). Кожного разу, коли РОП завершує виконання однією одиниця роботи, точка планування може запускати у виробництво ще одну одиницю роботи. Це в даній логістичній схемі називається "мотузкою" (Rope). "Мотузка" - це механізм управління обмеженням проти перевантаження РОП. По суті, це графік відпуску матеріалів, який запобігає надходженню роботи в систему в темпі вищому, ніж вона може бути оброблена в РОП. Концепція мотузки використовується для запобігання появі незавершеного виробництва в більшості точок системи (окрім захищених плановими буферами критичних точок).

Рис. 7. Структура методу "Барабан-Буфер-Мотузка" (DBR)

Оскільки РОП диктує ритм роботи всієї виробничої системи, то графік його роботи іменується "Барабаном" (Drum). У методі DBR особлива увага приділяється саме ресурсу, що обмежує продуктивність, оскільки саме він визначає максимально можливий вихід всієї виробничої системи в цілому, тому що система не може виробляти більше, ніж її самий малопотужний ресурс. Ліміт запасів і часовий ресурс обладнання (час його ефективного використання) розподіляється так, щоб РОП завжди міг вчасно почати нову роботу. Цей в даному методі іменується "Буфером" (Buffer). "Буфер" і "мотузка" створюють умови, що запобігають недовантаженню або перевантаження РОП.

Відмітимо, що у "витягуючій" логістичній системі DBR буфери, що створюються перед РОП, мають часовий, а не матеріальний характер.

Часовий буфер є резервом часу, що передбачається для захисту запланованого часу "початку обробки", з урахування розкиду в прибутті на РОП конкретної роботи. Наприклад, якщо розклад РОП вимагає почати конкретну роботу на ділянці 3 у вівторок, тоді матеріал для цієї роботи має бути відпущений достатньо рано, щоб всі передуючі обробці РОП кроки (ділянки 1 і 2) були закінчені ще в понеділок (тобто за один повний робочий день до необхідного терміну). Буферний час служить для "захисту" найбільш цінного ресурсу від простоїв, оскільки втрата часу цього ресурсу еквівалентна неповоротній втраті зрештою всієї системи. Надходження матеріалів і виробничих завдань може здійснюватися на основі заповнення осередків "Супермаркету" Передача деталей на наступні етапи обробки після їх проходження через РОП вже не є лімітуючим FIFO, оскільки продуктивність відповідних процесів свідомо вище.

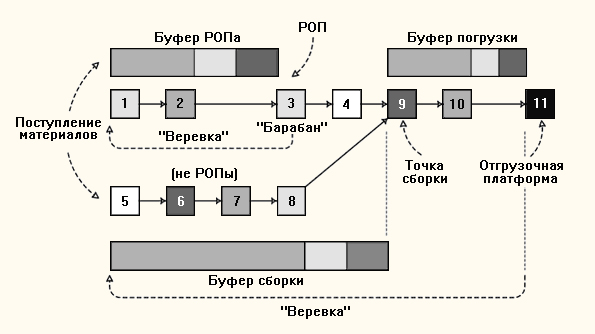

Необхідно відзначити, що лише критичні пункти в ланцюзі виробництва захищаються буферами (див. рис. 8). Такими критичними пунктами є:

- сам ресурс з обмеженою продуктивністю (ділянка 3)

- будь-який наступний етап процесу, де відбувається збирання деталі, обробленої обмежуючим ресурсом з іншими частинами;

- відвантаження готової продукції, що містить деталі, оброблені обмежуючим ресурсом.

Рис. 8. Приклад організації буферів в методі DBR залежно від положення РОП

Оскільки в методі DBR захист від можливих відхилень зосереджений в найбільш критичних місцях виробничого ланцюга і усувається у всіх інших місцях, час виробничого циклу може бути скорочене, інколи на 50 відсотків або більш, без погіршення надійності в дотриманні термінів відвантаження продукції споживачам.

Алгоритм DBR – це узагальнення відомого методу OPT, який багато фахівців називають електронним втіленням японського методу "Канбан", хоча насправді, між логістичними схемами заповнення осередків "Супермаркету" і методом "Барабан-Буфер-Мотузка", як ми вже бачили, є значна різниця.

Недоліком методу "Барабан-Буфер-Мотузка" (DBR) є вимога існування РОП, що локалізується на заданому горизонті планування (на інтервалі розрахунку розкладу для виконуваних робіт), що можливо лише в умовах серійних і великосерійних виробництв. Проте для дрібносерійних і одиничних виробництв локалізувати РОП, протягом достатнього тривалого інтервалу часу, взагалі кажучи, не вдається, що значно обмежує застосовність розглянутої логістичної схеми для цього випадку.

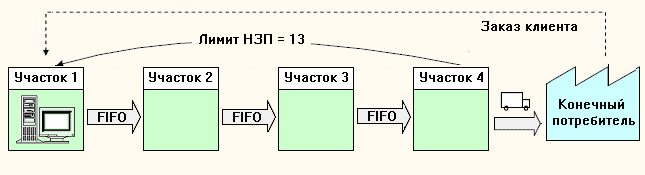

5. Метод ліміту незавершеного виробництва (WIP Cap)

Логістична Pull система з лімітом незавершеного виробництва (НЗВ) схожа на метод DBR. Відмінність полягає в тому, що тут створюються не тимчасові буфери, а задається деякий фіксований ліміт матеріальних запасів, який розподіляється на всі процеси системи, а не закінчується лише на РОП. Схема приведена на рис. 9.

Цей підхід до побудови Pull системи управління значно простіше логістичних схем, що розглядалися вище, впроваджується легше, і в ряді випадків є ефективнішим. Проте, як і у всіх Pull системах тут є єдина точка планування – це ділянка 1.

Рис. 9. Структура методу ліміту незавершеного виробництва (НЗП)

Логістична система з лімітом НЗВ має деякі переваги в порівнянні з методом DBR і системою лімітованих черг FIFO:

- неполадки, коливання ритму виробництва та інші проблеми процесів із запасом продуктивності не приведуть до зупинки виробництва через відсутність роботи для РОП, і не знижуватимуть загальну пропускну спроможність системи;

- правилам планування повинен підкорятися лише один процес;

- не потрібно фіксувати (локалізувати) положення РОП;

- легко виявити місцезнаходження поточної ділянки РОП. До того ж, така система дає менше "помилкових сигналів" в порівнянні з лімітованими чергами FIFO.

Розглянута система добре працює для ритмічних виробництв із стабільною номенклатурою виробів, що випускаються, налагодженими і незмінними технологічними процесами, що відповідають масовим, великосерійним і серійним виробництвам. У виробництвах одиничних і дрібносерійних, де постійно запускаються у виробництво нові замовлення з оригінальною технологією їх виготовлення, де терміни випуску продукції диктуються споживачем і можуть змінюватися безпосередньо в процесі виготовлення виробів, тоді на рівні виробничого менеджменту виникає безліч організаційних проблем. Спираючись лише на правило FIFO в передачі напівфабрикатів від ділянки до ділянки, логістична система з лімітом незавершеного виробництва в таких випадках втрачає свою ефективність.

Важливою особливістю логістичних Pull систем є можливість обчислення часу випуску виробів:

Час випуску = НЗВ/Ритм,

де НЗВ – обсяг незавершеного виробництва, Ритм – це кількість виробів, що випускаються в одиницю часу.

Проте для виробництв дрібносерійних і одиничних поняття Ритму виробництва стає дуже розпливчатим, оскільки ці типи виробництв ніяк не можна назвати ритмічними. Більше того, статистика говорить про те, що в середньому вся верстатна системи в таких виробництвах залишається наполовину недовантаженою, що відбувається за рахунок постійних перевантажень одного обладнання і одночасного простою іншого в очікуванні роботи, пов'язаної з виробами, що пролежують в черзі на попередніх стадіях обробки. Причому простої і перевантаження верстатів постійно мігрують від ділянки до ділянки, що не дозволяє їх локалізувати і застосувати жодну з перерахованих вище логістичних схем витягування. Ще однією особливістю дрібносерійних і одиничних виробництв є необхідність виконання замовлень у вигляді цілого комплекту деталей і складальних одиниць до фіксованого терміну. Це значно ускладнює завдання виробничого менеджменту, оскільки деталі, що входять в цей комплект (замовлення), можуть технологічно піддаватися різним процесам обробки, і кожна з ділянок може бути РОП для одних замовлень, не спричиняти проблем при обробці інших замовлень. Таким чином в даних виробництвах виникає ефект так званого "віртуального вузького місця" (Virtual Bottle-Neck): вся верстатна системи в середньому залишається недовантаженою, а її пропускна спроможність низькою. Для таких випадків найбільш ефективним є наступний метод.

6. Метод обчислюваних пріоритетів (Priority Sequenced Lanes)

Метод обчислюваних пріоритетів є своєрідним узагальненням двох логістичних Pull систем, що розглядалися вище: системи поповнення "Супермаркету" і системи з лімітованими чергами FIFO. Різниця в тому, що в даній системі вже не всі порожні осередки в "Супермаркеті" поповнюються в обов'язковому порядку, а виробничі завдання, опинившись в лімітованій черзі, просуваються від ділянки до ділянки не по правилах FIFO (тобто не дотримується обов'язкова дисципліна "в порядку надходження"), а по інших обчислюваних пріоритетах. Правила обчислення цих пріоритетів призначаються в єдиній точці планування виробництва, - в прикладі, приведеному на рис. 10, це друга виробнича ділянка, що йде безпосередньо за першим "Супермаркетом". На кожному наступній виробничій ділянці функціонує своя власна виконавська виробнича система (MES – Manufacturing Execution System), завдання якої - забезпечити своєчасну обробку завдань, що надходять на вхід, з урахуванням їх поточного пріоритету, оптимізувати внутрішній матеріальний потік і вчасно показати виникаючі проблеми, пов'язані з цим процесом. Значне відхилення в обробці конкретного завдання на одній з ділянок може вплинути на обчислюване значення його пріоритету.

Рис. 10 Структура методу обчислюваних пріоритетів

Процедура "витягування" здійснюється за рахунок того, що кожна наступна ділянка може починати виконувати лише ті завдання, які мають максимально можливий пріоритет, що виражається в першочерговому заповненні на рівні "Супермаркету" не всіх доступних осередків, а лише тих, що відповідають пріоритетним завданням. Наступна ділянка 2, хоча і є єдиною точкою планування, що визначає роботу решти всіх виробничих ланок, сама вимушена виконувати лише ці найбільш пріоритетні завдання. Чисельні значення пріоритетів завдань виходять за рахунок обчислень на кожній з ділянок значень загального для всіх критерію. Вид цього критерію задається основною плануючою ланкою (ділянкою 2), а її значення кожна виробнича ділянка самостійно обчислює для своїх завдань, які або встали в чергу на обробку, або знаходяться в заповнених осередках "Супермаркету" на попередній стадії.

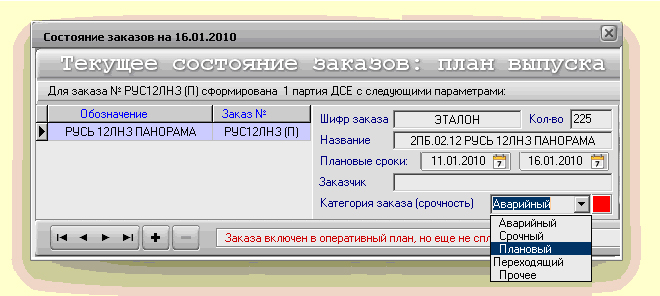

Вперше такий метод заповнення осередків "Супермаркету" почав застосовуватися на японських підприємствах компанії "Тойота" і отримав назву "Процедури вирівнювання виробництва" або "Хейдзунка" (Heijunka). Нині процес заповнення "Ящика Хейдзунка" є одним з ключових елементів "витягуючої" системи планування, яка використовується в TPS (Toyota Production System), коли пріоритети завдань, що надходять, призначаються або обчислюються поза виробничими ділянками, що їх виконують, на тлі діючої "витягуючої" системи заповнення "Супермаркету" (Канбан). Приклад призначення одного з директивних пріоритетів виконуваному замовленню (аварійний, терміновий, плановий, перехідний тощо) наведений на рис. 11.

Інший варіант передачі завдань від однієї ділянки до іншого в даній логістичній системі служить так зване "обчислюване правило" пріоритетів. Черга виробничих завдань, що передаються від ділянки 2 до ділянки 3 (рис. 10), обмежена (лімітована), але на відміну від випадку, зображеного на рис. 4, самі завдання можуть мінятися місцями в цій черзі, тобто змінювати послідовність свого надходження залежно від їх поточного (обчислюваного) пріоритету.

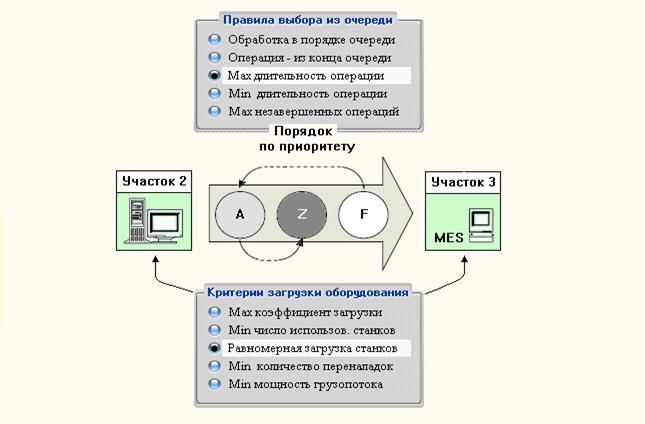

Рис. 11. Приклад призначення директивного пріоритету виконуваним замовленням

Фактично це означає, виконавець сам не може вибрати з якого завдання починати роботу, але в разі зміни пріоритету завдань йому, можливо, потрібно, недоробивши поточне завдання (перетворивши його на поточний НЗВ), перемкнутися на виконання найбільш пріоритетного. Звичайно, в такій ситуації при значній кількості числі завдань і великій кількості верстатів на виробничій ділянці необхідно використовувати MES, тобто проводити локальну оптимізацію матеріальних потоків, що проходять через ділянку (оптимізувати виконання завдань, що вже знаходяться в обробці). В результаті для обладнання кожної ділянки, що не є єдиною точкою планування, складається локальний оперативний виробничий розклад, який піддається корекції кожного разу, як тільки змінюється пріоритет виконуваних завдань. Для вирішення внутрішніх оптимізаційних завдань використовуються свої критерії, іменовані "Критерії завантаження обладнання". Завдання, які очікують обробки між ділянками, не зв'язаними "Супермаркетом", упорядковуються по "Правилах вибору з черги" (рис. 12), які, у свою чергу, можуть також змінюватися протягом часу.

Рис. 12. Послідовність виконуваних замовлень в методі обчислюваних пріоритетів

Якщо Правила обчислення пріоритетів завданням призначаються "ззовні" по відношенню до кожної виробничої ділянки (Процесу), то Критерії завантаження обладнання ділянки визначають характер проходження внутрішніх матеріальних потоків. Ці критерії пов'язані з використанням на ділянці оптимізаційних MES-процедур, призначених виключно для "внутрішнього" користування. Вони вибираються безпосередньо диспетчером ділянки в режимі реального масштабу часу (рис. 12).

Правила вибору з черги призначаються на підставі значень пріоритетів виконуваних завдань, а також з урахуванням фактичної швидкості їх виконання на конкретній виробничій ділянці (ділянка 3, рис. 12).

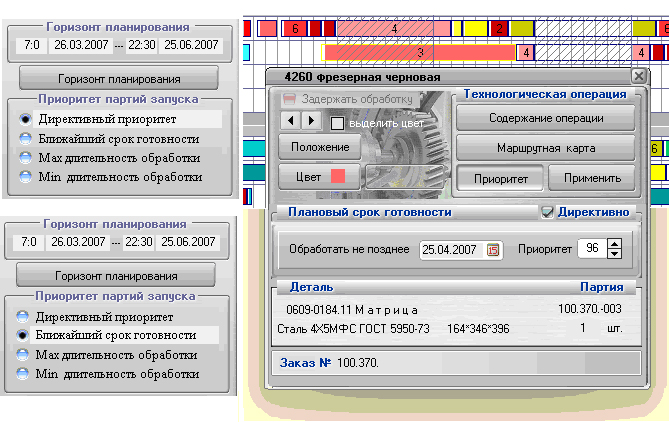

Диспетчер ділянки може, враховуючи поточний стан виробництва, самостійно змінювати пріоритети окремих технологічних операцій і, використовуючи MES-систему, коректувати внутрішній виробничий розклад. Приклад діалогу по зміні поточного пріоритету операції наведений на рис. 13.

Рис. 13. Приклад призначення пріоритету партії в MES

Щоб обчислити значення пріоритету конкретного завдання, що виконується або очікує своєї обробки на конкретній ділянці, проводиться попереднє групування завдань (деталей, що входять в певне замовлення) по ряду ознак:

1. Номер складального креслення виробу (замовлення).

2. Позначення деталі по кресленню.

3. Номер замовлення.

4. Трудомісткість обробки деталі на обладнанні ділянки.

5. Тривалість проходження деталей даного замовлення через верстатну систему ділянки (різниця між часом початку обробки першої деталі і закінченням обробки останньої деталі даного замовлення).

6. Сумарна трудомісткість операцій, що виконуються над деталями, що входять в дане замовлення.

7. Час переналадки обладнання.

8. Ознака забезпеченості оброблюваних деталей технологічним оснащенням.

9. Відсоток готовності деталі (число завершених технологічних операцій).

10. Число деталей з даного замовлення, які вже пройшли обробку на даній ділянці.

11. Загальне число деталей, що входять в замовлення.

Орієнтуючись по приведених ознаках і обчислюючи ряд специфічних показників таких як напруженість (відношення показника 6 до показника 5), порівнюючи значення 7 і 4, аналізуючи співвідношення показників 9, 10 і 11, локальна MES-система проводить розрахунок поточного пріоритету для всіх деталей, що опинилися в одній групі.

Відмітимо, що деталі з одного замовлення, але що знаходяться на різних ділянках, можуть мати і різні значення обчислюваного пріоритету.

Логістична схема Методу обчислюваних пріоритетів застосовується в основному в багатономенклатурних виробництвах дрібносерійного і одиничного типів. Будучи "витягуючою системою" планування і використовуючи локальні MES для забезпечення високої швидкості проходження замовлень через окремі виробничі ділянки, ця логістична схема використовує децентралізовано обчислювальні ресурси для підтримки ефективності процесів в умовах змінних пріоритетів виконуваних завдань.

Відмітною особливістю цього методу є те, що MES-система дозволяє в межах виробничої ділянки складати детальні розклади виконуваних робіт. Незважаючи на певну складність в реалізації, метод обчислюваних пріоритетів має значні переваги:

- поточні відхилення, що виникають в ході виробництва, компенсуються засобами локальних MES на підставі змінних пріоритетів виконуваних завдань, що значно підвищує пропускну спроможність всієї системи в цілому.

- не потрібно фіксувати (локалізувати) положення РОП і лімітувати НЗВ;

- є можливість оперативно контролювати серйозні збої (наприклад, поломка обладнання) на кожній ділянці і перераховувати оптимальну послідовність обробки деталей, що входять в різні замовлення.

- наявність на окремих ділянках локальних виробничих розкладів дозволяє проводити оперативний функціонально-вартісною аналіз виробництва.

На закінчення відмітимо, що всі типи розглянутих логістичних Pull систем володіють загальними для них характерними ознаками:

1. Збереження у всій системі в цілому обмеженого обсягу стійких запасів (оборотних заділів) з регулюванням їх обсягу на кожному етапі виробництва незалежно від діючих факторів.

2. План обробки замовлень, складений для однієї ділянки (єдиної точки планування), визначає (автоматично "витягує") плани робіт інших виробничих підрозділів підприємства.

3. Просування замовлень (виробничих завдань) походить як від наступної в технологічному ланцюжку ділянки до попередньої на витрачені в процесі виробництва матеріальні ресурси ("Супермаркет"), так і від попередньої ділянки до наступної по правилах FIFO або по обчислюваних пріоритетах.

7. Система "Lean Production"

Розвитком системи JITвважається система "Lean Production". Назву з англійської перекладають як "ощадне виробництво", "гнучке виробництво", "худе виробництво", "малозатратне виробництво", "струнке виробництво" тощо.

Основна ідея "Lean Production" полягає в наступному: якщо якась дія, операція або процес не додає цінності продукту з погляду клієнта, то ця дія, операція або процес розглядаються як втрати, тобто такі, які приносять збитки компанії.

Розглянемо на прикладі, який часто зустрічається на практиці, як можна трансформувати виробничий процес із звичайного у процес, що відповідає LР потоку (табл. 1).

У лівій частині таблиці зображено типовий виробничий процес виготовлення продукції з так званим «широким» потоковим процесом. На схемі позначено відповідні цьому циклу операції. Як видно з порівняння схем, усунення «зайвих» операцій, таких, як складування і очікування у виробничому процесі, призводить до істотного скорочення непродуктивних логістичних витрат і тривалості виробничого періоду.

Всі втрати можна поділити на дві категорії:

Втрати першого порядку, це те від чого просто неможна позбавитися. Наприклад, розрахунок заробітної плати співробітникам компанії. З погляду клієнта, цей процес не додає цінності продукту, але без нього неможливо підтримувати працездатність компанії. Його не можна прибрати, його можна лише оптимізувати.

Таблиця 1

Трансформація виробничого процесу в системі Lean Production (приклад)

| N п/п | Операції виробничого процесу | Звичайний потік виробничого процесу | LP потік виробничого процесу | ||||||||

| Готова продукція | Контроль якості | Транспор-тування | Складу-вання | Затримки у виробничому процесі | Готова продукція | Контроль якості | Транспор-тування МТР | Складу-вання МТР | Затримки у виробничому процесі | ||

| Отримання МР |

| ||||||||||

| Вхідний контроль | |||||||||||

| Транспортування на склад | |||||||||||

| Складування МР | |||||||||||

| Доставка на виробництво | |||||||||||

| Очікування | |||||||||||

| Виробництво продукції | |||||||||||

| Контроль якості | |||||||||||

| Доставка для упакування | |||||||||||

| Очікування | |||||||||||

| Упакування продукції | |||||||||||

| Доставка на склад |

Втрати другого порядку можливо усунути. Найчастіше вони класифікуються таким чином:

1. Перевиробництво. Це наслідок образу мислення керівників виробництва, головним пріоритетом для яких є якнайповніше завантаження обладнання і персоналу. Результатом всього цього є:

- передчасна витрата сировини і матеріалів;

- неоптимальне використання робочої сили;

- необхідність купувати додаткове обладнання;

- збільшення використовуваних площ;

- зростання відсотка відрахувань (наприклад податку на майно);

- надмірне збільшення запасів;

- збільшення транспортних і адміністративних витрат.

2. Надлишкові запаси. Сировина і матеріали, готова і незавершена продукція, запасні частини і матеріали для ремонту обладнання і приміщень, що зберігаються на складі, не додають цінності продукту з погляду клієнта. В основному проблему запасів вирішується, шляхом побудови стосунків з постачальниками за системою JIT. Готова продукція також відправляється клієнтам прямо з цеху.

Переважна більшість вітчизняних підприємств розглядають запас як захист від невизначеності (невизначеності попиту і циклу постачань), тому говорити про цілковите позбавлення від запасів не доводиться. Питання полягає в тому, яка оптимальна кількість запасів повинна знаходитися на підприємстві і в якому вигляді. Завдання менеджменту в даному випадку полягає в проведенні змін процесів так, щоб досягти балансу продуктивності між підрозділами (цехами, робочими ділянками). Досягнення такого балансу автоматично призводить до зниження запасів.

3. Брак. Очевидні втрати, що відтягують на себе матеріальні і людські ресурси. Філософія Lean говорить про те, що слід побудувати таку систему, в якій будь-яке відхилення від норми відразу впадатиме в очі.

Ще в 30-і роки минулого століття всесвітньо відомий консультант Уїльям Едвардс Демінг, що працював у той час в компанії AT&T над концепцією "вбудованої" якості, писав: "Виникнення дефектів по ходу процесу на 95% залежить від якості самого процесу і лише на 5% від людського фактору". У компанії Toyota розвинули цю думку. Була розроблена концепція Pokayoke ("захист від дурня"), відповідно до якої процес вибудовувався таким чином, що працівник, здійснюючи яку-небудь операцію, не може виконати її неправильно. Над цим постійно працюють спеціальні багатофункціональні групи фахівців, в яких входять не лише інженери, але і робочі.

Ще одне велике досягнення Toyota - контроль за тим, щоб продукція з дефектом не перейшла на наступну ділянку. Усунення дефекту проводиться в місці його виявлення власними силами і за допомогою спеціальних груп реагування. Це концепція TQM (Total Quality Management), при якій відповідальність за якість покладається на співробітників всіх рівнів - від низу до верху, а для цього вже потрібна повна зміна свідомості персоналу, ухвалення філософії якості.

4. Зайві операції і переміщення на робочому місці. Якщо працівник займається пошуком потрібного документа або йде за інструментом за декілька метрів від свого робочого місця, це також не додає цінності продукту з погляду клієнта. Вірний спосіб уникнути даного виду втрат - правильно, тобто раціонально організувати робочі місця.

5. Зайва обробка. Спроба встановити жорсткіші допущення, ніж цього вимагає специфікація замовника, наприклад при механічній обробці, підвищує можливість виникнення браку, часто вимагає використання іншого, дорожчого інструменту (зокрема для контролю операції) і можливо вищої кваліфікації виконавців. Крім того, при аналізі виробничих потоків виявляються операції, без яких можна обійтися, зберігши якість продукту на колишньому рівні.

6. Простої. Час очікування прибуття продукції з попереднього етапу виробничого процесу. В більшості випадків виникає за наявності дисбалансу продуктивності між виробничими ділянками, робочими місцями і цехами. Простої також виникають через поломки обладнання. Щоб зменшити негативні наслідки таких ситуацій, створюють запаси незавершеної продукції. Зусилля для позитивних змін в даному випадку потрібно направляти на забезпечення збалансованості роботи обладнання і здійснення превентивних заходів, що дозволяють попередити непланову зупинку обладнання. В даному випадку саме такий підхід диктує філософія Lean. Наявність на підприємстві надпродуктивного обладнання не завжди є благо, найчастіше саме воно і призводить до дисбалансу і виникнення додаткових запасів.

7. Зайві переміщення. Транспортування і переміщення - суттєва частина виробничого процесу, проте з погляду клієнта, всі внутрішні переміщення і транспортування не додають цінності продукту. Клієнтові все одно, на які відстані і якими способами переміщається продукт. На деяких підприємствах довжина потоку "від воріт до воріт" може складати декілька кілометрів, іноді більше десяти. І якщо підходити до змін з погляду філософії Lean, то скорочення довжини потоку може привести до вражаючих результатів по скороченню загального часу виробництва, часу проходження продукції "від воріт до воріт", зменшенню втрат від збитку внаслідок транспортування, скороченню запасів і виробничих площ. Все це значно впливає на загальні фінансові результати компанії.

8. Втрата співробітниками творчого підходу. Дуже серйозний вид втрат, що впливає на загальне положення компанії. Якщо людині все одно, чим він займається, то чекати від нього відповідальності за результат не доводиться, не говорячи вже про відповідальність за якість виконуваної ним роботи.

Для виробництва нового типу характерні насамперед наступні принципи:

- командна робота;

- інтенсивний відкритий обмін інформацією;

- ефективне використання ресурсів і виключення втрат;

- безперервне вдосконалення.

Природно, що в епоху бережливого виробництва, дотримання принципів масового виробництва цілком не вигідно. Доведено, що масове виробництво в середньому в два рази гірше бережливого за такими звичайними показниками, як необхідні інвестиції, витрати на розробку і випуск продукції, час, необхідний для виводу на ринок нових продуктів тощо. Для переходу до нового типу виробництва належить змінити принаймні дві речі, які насправді дуже важко піддаються змінам: менеджмент і ментальність.

У книзі Д. Вумека та Д. Джонса "Бережливе виробництво" мовиться про покрокову трансформацію. Ось ці кроки:

1. Знайти агента змін.

2. Знайти авторитетного вчителя, ідеї якого ви можете використовувати.

3. Скористатися кризовою ситуацією або створити її, щоб стимулювати трансформацію організації.

4. Скласти карту всього потоку створення цінності для кожної групи продуктів.

5. Вибрати яке-небудь важливе поле діяльності і швидко почати усувати втрати, щоб до власного подиву виявити, як багато можна зробити за короткий період.

Багато компаній сумлінно виконують три перші кроки і потім відразу переходять до п'ятого, проте четвертий крок по суті найбільш критичний.

Виготовлення карти потоку створення цінності є одним з найважливіших інструментів побудови організації відповідно до принципів філософії Lean. Цей процес ділиться на два етапи.

1. Побудова карти поточного стану:

- аналіз існуючих процесів в потоці створення цінності;

- виявлення джерел втрат.

2. Побудова карти майбутнього стану (те, що ми хочемо отримати):

- створення плану по ліквідації джерел втрат;

- призначення керівника проекту по впровадженню змін в певному потоці;

- визначення ключових показників роботи по реалізації проекту;

- визначення термінів реалізації проекту.

Карта потоку створення цінності є як би фотографією того, що відбувається на підприємстві в реальності, а не просто в нашому уявленні. Часто при побудові карти поточного стану виявляються дуже грубі порушення технології, а час виконання тих або інших операцій значно відрізняється від описаного в документах (наприклад, в техпроцесі). При побудові карти потоку головне завдання побачити весь потік в цілому, як би з висоти пташиного польоту.

При створенні карти фіксуються наступні дані:

- назва обладнання або процесу;

- час виконання операції або процесу (фіксується фактичний час, а не вказаний в документації, що існує на даний момент);

- надійність обладнання (час роботи обладнання без поломок);

- кількість операторів або співробітників, що виконують певну операцію або обслуговуючих процес;

- наявність запасів на складі сировини і матеріалів для даного потоку (у днях), кількість готової продукції (у днях), кількість міжопераційних і міжцехових запасів незавершеної продукції по даному потоку (у днях);

- порядок і терміни розміщення замовлень у постачальників по даному потоку;

- порядок відвантаження і терміни формування замовлень від клієнтів на даний вид продукції або групи продуктів;

- час такту - період, за який має бути виготовлена одиниця продукції, розраховується виходячи з потреби клієнта в день або в зміну (приклад: повний час робочого дня або зміни, що ділиться на кількість готової продукції, яку необхідно відвантажити клієнтові за цей же період); час такту задає час циклу, тобто виконання однієї операції має бути менше або дорівнює часу такту;

- порядок планування виробництва на підприємстві, а також рівень деталізації цих планів і порядок проходження цих документів.

Основне завдання цієї роботи - оцінити ефективність потоку. Ефективність потоку рахують як сумарний час операцій, що додають цінність продукту з погляду клієнта, ділене на повний час проходження виробу по всьому потоку і помножене на 100%. На практиці цей показник складає на російських підприємствах менше 2%. Отже є над чим попрацювати.

Карта поточного стану - найефективніший інструмент для аналізу роботи будь-яких підприємств, включаючи компанії, зайняті у сфері послуг, банківській діяльності, охороні здоров'я, не говорячи вже про виробничі організації. Тим більше що вона наочно дозволяє побачити основні джерела втрат і розробити план по їх ліквідації або значному зниженню.

Дотримання принципам ідеології бережливого виробництва дозволяє попутно вирішити важливе завдання вибору правильного рівня автоматизації виробництва. Виявляється, зовсім не завжди варто прагнути до повної автоматизації. Організація роботи за системою Just-in-Time вимагає, щоб автоматизації було не занадто багато і не занадто мало, а рівно стільки, скільки треба для мінімізації витрат на обслуговування обладнання.

В деяких випадках результати переходу до організації виробництва на принципах Lean можуть здатися фантастичними. За даними Lean Interprise Institute в світовій практиці підсумком впровадження цієї ідеології стає:

- зниження дефектів на 90%;

- зниження тривалості виробничого циклу на 90%;

- прискорення термінів виходу на ринок від 50 до 75%;

- зниження ТМЗ на 90%;

- зниження витрат на 73%.

Сьогодні по дорозі Lean намагаються йти вже десятки вітчизняних підприємств і багато хто з них досягає вражаючих результатів. Деякі з них, використовуючи лише свої можливості і прибуток, отриманий в результаті впровадження Lean, змогли обійтися без значних інвестицій при проведенні перетворень виробництва.

Дата добавления: 2015-04-15; просмотров: 2385;