ДОГЛЯД ЗА ПРИЛАДАМИ СПОСТЕРЕЖЕННЯ

Прилади спостереження утримувати завжди в чистоті, видаляючи забруднення негайно після закінчення роботи. Металеві частини протирати чистим ганчір’ям, оптику - серветкою, наявною в ЗІП приладів. Призми, лінзи окулярів чистити чистою фланелевою серветкою.

При чищенні оптичних поверхонь заздалегідь здути піщинки і пил, потім, подихавши на скло, протерти його чистою фланелевою серветкою, роблячи кругові рухи від центру до краю.

Перелік робіт, що виконуються при технічному обслуговуванні денних приладів і приладу спостереження ТКН-3, викладений в пр. 27.1.1 і 27.2.2.

Догляд за приладом спостереження ТВНЕ-4Б виконувати відповідно до Інструкції з експлуатації приладу ТВНЕ-4Б, що входить в комплект експлуатаційних документів машини.

6.2.4. МОЖЛИВІ НЕСПРАВНОСТІ НІЧНИХ ПРИЛАДІВ СПОСТЕРЕЖЕННЯ

6.2.4.1. Можливі несправності приладу ТКН-3

| Несправність | Причина несправності | Спосіб усунення несправності |

| В окулярах приладу не видно зеленуватого фону. | Коротке замикання або обрив у дроті живлення. Не працює ЕОП. | Усунути пошкодження. Замінити прилад. |

| На екрані приладу видно зеленуватий фон, але немає зображення, контрольна лампочка освітлювача ОУ-ЗГА2М світиться. | Перегоріла лампа освітлювача. Коротке замикання або обрив у дроті живлення освітлювача | Замінити лампу (див. пр. 6.2.1). Усунути замикання або обрив. |

| У полі зору приладу спостерігаються спалахи і миготіння. | У прилад потрапила волога. ЕОП приладу засвічений. | Замінити патрон осушення. Замінити прилад. |

| У полі зору приладу з’явилися темні плями, що заважають спостереженню. | ЕОП приладу зіпсований засвіченням світлових джерел. | Замінити прилад. |

| Зображення в приладі тьмяне, нечітке. | Забруднилася зовнішня поверхня верхньої призми. Забруднилися або запітніли лінзи окулярів. Розузгодження оптичних осей освітлювача і приладу. | Протерти зовнішню поверхню призми чистою фланелевою серветкою (див.пр.6.2.). Протерти фланелевою серветкою лінзи окулярів (див. пр. 6.2.). Перевірити правильність узгодження оптичних осей (див. пр. 6.2.). |

Примітка: Можливі несправності приладу ТВНЕ-4Б викладені в Інструкції з експлуатації приладу ТВНЕ-4Б.

Питання для самоконтролю

8. ????

9. ????

10. ???

11. ????

12. ????

13. ????

14. ????

Розділ 7

СИЛОВА УСТАНОВКА

Силова установка є комплексом вузлів і агрегатів, що включає силовий агрегат та обслуговуючі двигун системи живлення паливом, живлення повітрям, змащування, охолодження і передпускового підігріву.

Силовий агрегат складається з двигуна в зборі із зчепленням та коробкою передач. На двигуні змонтовані повітряний компресор, гідронасос, паливні і масляні фільтри, а також два генератори та котел передпускового підігрівача.

Силовий агрегат встановлений на деталях і вузлах підвіски у відділенні силової установки.

Підвіска силового агрегату складається з двох передніх 9 (рис. 7.1), двох задніх 15 і однієї підтримувальної 10 опор.

Передні (по ходу машини) опори розташовані з обох сторін картера зчеплення.

Між підкладнем 11 (рис. 7.2), кришкою 19 і кронштейном 17 розташована гумова подушка 14, що виконує функцію гасителя коливань.

Між кришкою 19 і кронштейном 17 встановлені регулювальні прокладки 13.

Задні (по ходу машини) опори розташовані з обох боків блока двигуна.

Гумова подушка 23 виконує функцію гасителя коливань.

Підтримувальна опора розташована під передньою частиною картера коробки передач.

Гумова подушка 7 охоплює полицю кронштейна 3, яка кріпиться до балки 9, привареної на корпусі машини. Між кронштейном 3 і балкою 9 встановлені регулювальні прокладки 1.

Дві повздовжні тяги 27, що з’єднують кронштейн 5 з кронштейнами, привареними на поперечині 26 корпуса, обмежують повздовжні переміщення силового агрегату.

7.1. Двигун

7.1. Двигун

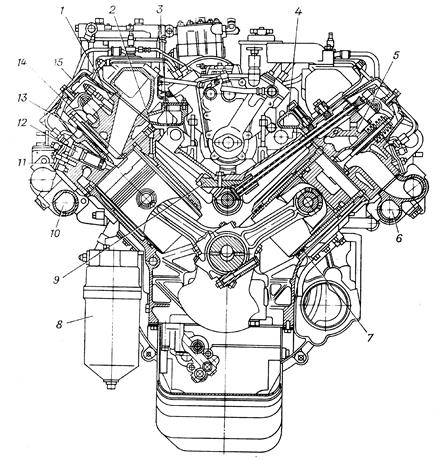

На машині встановлений чотиритактний рідинного охолодження з V-подібним розташуванням вісьмициліндровий дизельний двигун КАМАЗ 7403 (рис.7.3) восьмої комплектації потужністю 191 кВт (260 к. с).

На машині встановлений чотиритактний рідинного охолодження з V-подібним розташуванням вісьмициліндровий дизельний двигун КАМАЗ 7403 (рис.7.3) восьмої комплектації потужністю 191 кВт (260 к. с).

Рис. 7.3. Дизельний двигун КАМАЗ 7403 (вид зовні)

Тактико-технічні характеристики двигуна КАМАЗ 7403 наведені у розділі 3.

Швидкісна характеристика двигуна показана на рис. 7.4.

Подовжній і поперечний розрізи і вигляд зверху двигуна наведені на рис. 7.5, 7.6 та 7.7.

Двигун КАМАЗ 7403 складається з:

- кривошипно-шатунного механізму;

- газорозподільного механізму;

- механізму передач.

Кривошипно-шатунний механізм

Кривошипно-шатунний механізм (КШМ) призначений для перетворення зворотно-поступального руху поршнів на обертальний рух колінчастого вала двигуна.

Він складається з нерухомих і рухомих частин.

До нерухомих частин КШМ відносяться:

- блок циліндрів з головками;

- гільзи циліндрів;

- піддон картера.

До рухомих частин КШМ відносяться:

- колінчастий вал з маховиком;

- поршні з кільцями та поршневими пальцями;

- шатуни.

Рис. 7.4.Швидкісна характеристика двигуна

Блок циліндрів і голівки

Блок циліндрів 2 (рис. 7.6) – чавунний, виплавлений з верхньою частиною картера.

До блока з одного боку кріпиться кришка 18 (рис. 7.5) з встановленою на ній гідромуфтою 17 привода вентилятора, з іншої – картер 10 маховика, який служить кришкою шестерень газорозподільного механізму.

Рис. 7.6. Двигун (поперечний розріз):

1 – прокладка; 2 – блок циліндрів; 3 – сапун вентиляції картера; 4 – ліва водозбірна труба; 5 – головка циліндрів; 6 – лівий випускний колектор; 7 – ущільнювальне кільце; 8 – фільтр очищення масла; 9 – опора розподільного вала; 10 – правий випускний колектор; 11 – скоба кріплення форсунки; 12 – форсунка; 13 – напрямна втулка; 14 – сідло клапана; 15 – кришка клапанного механізму

Циліндри в блоці (рис.7.8) розташовані V-подібно в два ряди під кутом 90°.

У верхній частині блока розташовані два ряди циліндрових гнізд із привалочними поверхнями під головки циліндрів.

На привалочну площину кожного циліндра встановлюють головки циліндрів.

Рис. 7.8. Блок циліндрів двигуна:

1 – заглушка водяної сорочки; 2 – установний штифт; 3, 5 – отвори для проходу штанг; 4 – отвір для відведення пара; 6 – штифт з отвором для підведення масла в головку; 7 – отвір для зливу масла із паливного насоса високого тиску; 8, 9 – канали системи охолодження; 10 – отвір для заглушки розподільного вала; 11 – фланець кришки оглядового люка; 12 – передня кришка блока; 13 – кронштейн передньої опори двигуна; 14 – прокладка; 15 – кришка корінного підшипника; 16, 18 – болти кришки підшипника; 17 – гніздо для установки корпуса водяного насоса; 19, 26 – заглушки системи охолодження; 20, 22 – отвори для проходження охолоджувальної рідини до головки; 21 – отвір для болта кріплення головки; 23 – ущільнювальне кільце гільзи; 24 – гільза; 25 – ущільнювальне кільце головки блока; 27 – вихлопний патрубок; 28 – прокладка; 29 – шпилька; 30 – головка блока; 31 – гніздо для установки форсунки; 32 – пружина впускного клапана; 33 – болт головки блока; 34 – прокладка кришки; 35 – кришка головки блока

У головках циліндрів розташовуються клапанний механізм і форсунки. Порожнини клапанних механізмів у головках закриваються литими алюмінієвими кришками. Між кришкою і головкою встановлюють ущільнювальні прокладки із маслостійкої гуми з корковою крихтою.

У середній частині блока між рядами циліндрів розташовані опори з підшипниками для установки розподільного вала.

У картерній частині блока є система каналів, які просвердлені для підведення масла з центрального каналу до підшипників колінчастого і розподільного валів і деталям привода клапанного механізму.

По усій висоті циліндрів зроблені протоки для охолоджувальної рідини, завдяки чому забезпечується інтенсивний відвід тепла, поліпшується охолодження поршнів і поршневих кілець, трохи знижується температура масла двигуна і зменшується імовірність деформації блока від нерівномірного нагрівання.

Водяна сорочка блока циліндрів сполучається із сорочками головок блока через спеціальні отвори в прилеглих площинах, що ущільнюються спеціальними кільцями із силіконової гуми.

З правого боку блока кріпляться фільтр відцентрового очищення масла, два масляні фільтри тонкого очищення, горловина для заливання масла і щуп для контролю рівня масла в піддоні.

Знизу блок закритий піддоном, що одночасно служить ємністю системи змащування двигуна. З лівого боку нижньої частини блока на спеціальних постілях установлений електричний стартер для пуску двигуна.

На бокових поверхнях головок циліндрів із зовнішньої сторони кріпляться випускні трубопроводи, а з боку «розвалу» – впускні трубопроводи і труби для відводу води. На передніх кінцях труб для відводу води установлені термостати системи охолодження двигуна.

У розвалі циліндрів розміщений ПНВТ в зборі з регулятором числа обертів, насосом для підкачування палива і автоматичною муфтою випередження впорскування палива, компресор, насос гідравлічного підсилювача руля. На задньому торці блока по периметру виконані різьбові отвори для кріплення картера маховика. Зверху до впускних труб двигуна кріпляться два фільтри тонкого очищення палива.

Гільзи циліндрів – чавунні, мокрого типу, легкознімні.

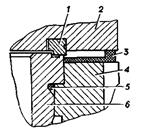

У з’єднанні гільза – блок циліндрів водяна порожнина ущільнена гумовими кільцями круглого переріза. У верхній частині встановлено кільце 5 (рис. 7.9) під бурт у проточку гільзи, в нижній частині два кільця встановлено у розточки блока 2 (рис. 7.6).

Рис. 7.9.Стики головки циліндра і гільзи, головки і блока:

1 – кільце; 2 – головка циліндра; 3 – ущільнювальна прокладка головки; 4 – блок циліндрів; 5 – ущільнювальне кільце гільзи; 6 – гільза циліндра

Головки циліндрів відлиті з алюмінієвого сплаву, мають порожнини для охолоджувальної рідини, що сполучаються з сорочкою блока. Стики головки циліндра і гільзи, головки і блока ущільнені прокладками. Перепускні отвори для охолоджувальної рідини і масла, а також головка по контуру ущільнені гумовими прокладками. У розточену канавку на нижній площині головки запресоване опірне кільце 1 (рис. 7.9), яке утворює надійний газовий стик між головкою 2 і гільзою циліндра 6.

Впускні і випускні канали розташовані на протилежних сторонах головки.

У головку запресовані чавунні сідла 14 (рис. 7.6) і напрямні металокерамічні втулки 13 клапанів.

Кожна головка закріплена на блоці чотирма болтами. Клапанний механізм закритий алюмінієвою кришкою 15, яка ущільнюється прокладкою 1.

Колінчастий вал

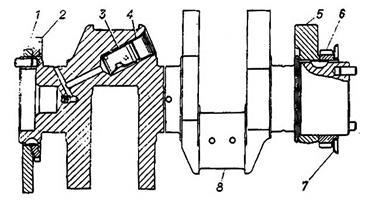

Колінчастий валпризначений (рис. 7.10) для сприймання зусилля, що передається від поршнів шатунами, та перетворення його в обертальний момент, який потім через маховик передається агрегатам трансмісії.

Колінчастий вал – сталевий, має п’ять корінних опор і чотири шатунні шийки.

У шатунних шийках вала виконані внутрішні порожнини, закриті заглушками 4 (рис. 7.11), де масло піддається додатковому відцентровому очищенню. Порожнини шатунних шийок сполучаються отворами з поперечними каналами в корінних шийках.

Рис. 7.10.Колінчастий вал двигуна з маховиком:

1 – укрутень; 2 – передня противага; 3 – шестірня привода масляного насоса; 4 – півмуфта відбору потужності; 5,13 – сегментні шпонки; 6 – колінчастий вал; 7 – заглушка; 8 – нижній вкладиш корінного підшипника; 9 – верхній вкладиш корінного підшипника; 10, 11 – шатунні вкладиші; 12 – задня противага; 14 – шестірня колінчастого вала; 15 – масловідбивач; 16 – ма-ховик

На носку і хвостовику колінчастого вала встановлені шестірня 2 привода масляного насоса і ведуча шестірня 6 газорозподільного механізму у зборі з масловідбивачем 7. Противаги 1 і 5 – знімні, закріплені на вала пресовою посадкою.

Осьові переміщення колінчастого вала обмежені чотирма сталеалюмінієвими напівкільцями, встановленими у проточках задньої корінної опори так, щоб сторона з канавками прилягала до опорних торців колінчастого вала, а вус входив у паз на кришці заднього корінного підшипника.

Хвостовик колінчастого вала ущільнений гумовим самопідтискним сальником, встановленим у картері маховика.

Рис. 7.11.Колінчастий вал:

1 – передня противага; 2 – шестірня привода масляного насоса; 3 – втулка; 4 – заглушка шатунної шийки; 5 – задня противага; 6 – ведуча шестірня; 7 – масловідбивач; 8 – колінчастий вал

Маховик

Маховик 16 (рис. 7.10) – чавунний, закріплений болтами на торці колінчастого вала і зафіксований двома штифтами та установною втулкою 7 (рис. 7.12). Зубчастий вінець 9 служить для пуску двигуна стартером.

На зовнішній поверхні маховика є паз а під фіксатор 1 маховика, який використовується при регулюваннях систем живлення двигуна паливом і повітрям.

На зовнішній поверхні маховика є паз а під фіксатор 1 маховика, який використовується при регулюваннях систем живлення двигуна паливом і повітрям.

|

Шатуни

Шатуни 9 (рис. 7.13) – сталеві, двотаврового перетину; нижня головка виконана з прямим плоским роз’ємом.

Рис. 7.13. Шатун з поршнем двигуна КАМАЗ 7403:

1 – поршень; 2 – верхня головка шатуна з біметалічною втулкою; 3 – стопорне кільце пальця; 4 – поршневий палець; 5 – канавка з чавунною вставкою під верхнє компресійне кільце; 6 – канавка в поршні під нижнє компресійне кільце; 7 – канавка під маслоз’ємнє кільце; 8 – шатунний болт; 9 – шатун; 10 – нижня кришка шатуна; 11 – нижній вкладиш; 12 – верхній вкладиш; 13 – маслоз’ємнє кільце; 14 – компресійні кільця

Шатун остаточно обробляється у зборі з кришкою 4 (рис. 7.14), тому кришки шатунів невзаємозамінні. На кришці і шатуні нанесені мітки спареності у вигляді тризначних порядкових номерів.

При збиранні мітки на шатуні і кришці повинні знаходитися з одного боку. Крім того на кришці шатуна вибитий порядковий номер циліндра.

Підшипник верхньої головки – це запресована втулка із біметалічної стрічки з робочим бронзовим шаром. Кришка шатуна закріплена двома шатунними болтами 3 з гайками 5.

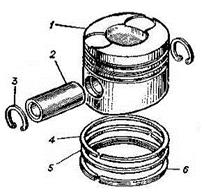

Поршні і поршневі кільця

Поршень 1 (рис.7.13) призначений для сприйняття тиску газів і передачі зусилля на шатун.

Поршні – алюмінієві з чавунною вставкою під верхнє компресійне кільце і колоїдно-графітним покриттям спідниці. На поршні 1 (рис. 7.15) встановлено два компресійні кільця 4 і 5 та одне маслознімне кільце 6. Компресійні кільця – чавунні. Робоча поверхня верхнього компресійного кільця покрита хромом, нижнього – молібденом.

Рис. 7.15.Поршень:

1 – поршень; 2 – поршневий палець; 3 – стопорне кільце; 4 – верхнє компресійне кільце; 5 – нижнє компресійне кільце; 6 – маслознімне кільце

Маслознімне кільце – прямокутного перетину з витим пружинним розширювачем і хромованою робочою поверхнею.

Поршень з шатуном сполучений сталевим порожнистим пальцем 2 плаваючого типу; осьове переміщення пальця в поршні обмежено стопорними кільцями 3.

Вкладиші

Вкладиші 1 корінних підшипників колінчастого вала нижньої головки шатуна (рис. 7.16) – змінні, тонкостінні, тришарові, з робочим шаром із свинцевої бронзи.

Рис. 7.16.Вкладиші підшипників колінчастого вала і нижньої головки шатуна:

1 – вкладиші нижньої головки шатуна; 2, 3 – нижній і верхній вкладиші корінних підшипників колінчастого вала

Верхній і нижній вкладиші корінного підшипника колінчастого вала невзаємозамінні. У верхньому вкладиші є отвір для підведення масла і канавка для його розподілу. Вкладиші нижньої голівки шатуна – взаємозамінні.

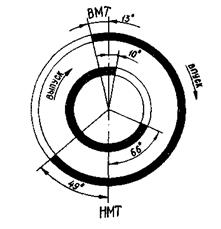

Газорозподільний механізм

Газорозподільний механізмпризначений для впускання у циліндри повітря і випускання відпрацьованих газів. Відкриття і закриття впускних та випускних клапанів відбуваються у строго визначених положеннях поршня по відношенню до верхньої і нижньої мертвим точкам, які відповідають кутам повороту шийки колінчастого вала, вказаним у діаграмі фаз газорозподілу (рис.7.17).

Рис. 7.17. Діаграма фаз газорозподілу

Газорозподільний механізм двигуна – верхньоклапанний.

Газорозподільний механізм (рис. 7.18) складається з:

- розподільного вала;

- штовхачів;

- напрямних штовхачів та клапанів;

- штанг;

- коромисел і регулювальних гвинтів;

- впускних і випускних клапанів;

- внутрішніх і зовнішніх пружин.

Рис. 7.18. Газорозподільний механізм двигуна КАМАЗ 7403:

1 – розподільний вал; 2 – штовхач клапана; 3 – напрямна штовхача; 4 – штанга штовхача; 5 – регулювальний гвинт; 6 – коромисло; 7 – втулка тарілки пружини; 8 – тарілка пружини; 9 – внутрішня пружина; 10 – зовнішня пружина; 11 – шайба пружини; 12 – сухар клапана; 13 – ущільнювач впускного клапана; 14 – напрямна клапана; 15 – впускний клапан; 16 – ведуча шестірня; 17 – корпус заднього підшипника; 18 – втулка підшипника ковзання; 19 – сегментна шпонка; 20 – випускний клапан

Кулачок розподільного вала 1 (рис. 7.19) у певній послідовності приводять в дію штовхачі 2. Штанги надають гойдальний рух коромислам 6, які долаючи опір пружин 13 і 14 відкривають клапани. Закриваються клапани під дією сили стиснених пружин.

Рис. 7.19.Газорозподільний механізм:

1 – розподільний вал; 2 – штовхач; 3 – напрямна штовхача; 4 – штанга; 5 – прокладка кришки головки; 6 – коромисло; 7 – гайка; 8 – регулювальний гвинт; 9 – болт кріплення кришки головки; 10 – сухар; 11 – втулка тарілки; 12 – тарілка пружини; 13 – зовнішня пружина; 14 – внутрішня пружина; 15 – напрямна клапана; 16 – шайба; 17 – клапан; А – зазор між носком коромисла і торцем стержня клапана

Крутний момент на розподільний вал передається від колінчастого вала через шестерні газорозподільного механізму.

Розподільний вал1 (рис. 7.20) – сталевий, встановлений в розвалі блока на п’яти підшипниках ковзання.

Рис. 7.20. Розподільний вал:

1 – розподільний вал; 2 – корпус заднього підшипника; 3 – шестірня; 4 – шпонка; 5 – підшипник ковзання

Осьове переміщення розподільного вала обмежене корпусом 2 підшипника, у торці якого впираються з однієї сторони маточина шестерні 3, з іншої – упорний бурт шийки вала.

Корпус підшипника задньої опори закріплений на блоці трьома болтами.

Штовхачі 2 (рис. 7.19) – плоскі, порожнисті, з циліндричною напрямною; виготовлені зі сталі з наплавленням на тарілку вибіленого чавуна. Внутрішня циліндрова частина штовхача закінчується сферичним гніздом для упору нижнього кінця штанги.

Клапани 17 – впускний і випускний – виготовлені з жароміцних сталей. Діаметр головки випускного клапана менше діаметру головки впускного клапана. Стержні обох клапанів покриті графітом для поліпшення припрацювання.

Клапани переміщаються у виготовлених з металокераміки напрямних втулках.

Для запобігання попаданню масла в циліндр по зазору «стержень клапана – напрямна втулка» на втулці впускного клапана встановлена гумова манжета.

Напрямні штовхачі 3 – чавунні, знімні. На двигун встановлені чотири напрямні, в яких переміщаються по чотири штовхачі. Кожна напрямна встановлена на двох штифтах і прикріплена до блока циліндрів двома болтами.

Штанги 4 штовхачів – сталеві, трубчасті із запресованими наконечниками. Нижній наконечник має опуклу сферичну поверхню, верхній – виконаний у вигляді сферичної чашки для упору регулювального гвинта 8 коромисел.

Коромисло 6 клапана – сталеве з бронзовою втулкою, являє собою двоплечий важіль. У плече коромисла для регулювання зазору А вкручений регулювальний гвинт 8 з контргайкою 7. До кожного коромисла через отвори в стійці коромисла підводиться масло.

Пружини 13 і 14 клапанів – циліндрові з різним направленням навивання. На кожному клапані встановлено дві пружини. Нижніми торцями пружини спираються на головку через стальну шайбу 16, верхніми – в тарілку 12. Тарілка упирається у втулку 11, сполучену із стержнем клапана двома конусними сухарями 10.

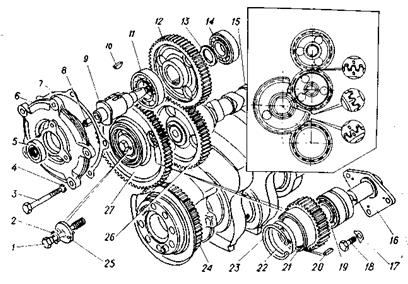

Механізм передач

Механізм передач призначений для передачі обертання від колінчастого вала двигуна до розподільного вала, масляного і водяного насосів, гідромуфти привода вентилятора системи охолодження, паливного насоса високого тиску, повітряного компресора, насоса гідросистеми, привода генераторів.

Механізм передач виконано у вигляді шестеренчастого механізму та клинопасової передачі.

Шестеренчастий механізм (рис. 7.21.) забезпечує привод розпо-дільного вала газорозподільного механізму, паливного насоса високого тиску, повітряного компресора, насоса гідросистеми машини та масляного насоса системи змащування.

Шестерні газорозподілу – прямозубі. Газорозподільний механізм приводиться в дію від ведучої шестерні 24, встановленою на хвостовику колінчастого вала, через блок проміжних шестерень 21 і 27. Блок проміжних шестерень обертається на здвоєному конічному роликопідшипнику 19. Шестірня 26 привода розподільного вала встановлена на хвостовик вала.

При складанні необхідно стежити, щоб мітки на торцях шестерень, що знаходяться в зачепленні, були суміщені.

Привод паливного насоса високого тиску здійснюється від шестірні 12, що знаходиться в зачепленні із шестернею 26 розподільного вала. Обертання до ПНВТ передається через ведучу і ведену півмуфти з пружними пластинами, які компенсують можливу неспіввісність встановлення валів паливного насоса і шестерні його привода.

Рис. 7.21. Шестеренчастий механізм:

1, 3, 18 – болти; 2 – замкова шайба; 4, 17 – шайби; 5 – манжети; 6 – корпус заднього підшипника; 7 – прокладка; 8 – сухар; 9 – вал шестірні привода паливного насоса високого тиску; 10, 20 – шпонки; 11, 14 – кулькопідшипники; 12 – шестірня привода паливного насоса високого тиску; 13, 25 – упорні шайби; 15 – розподільний вал; 16 – кронштейн з віссю ведучої шестерні; 19 – конічний дворядний роликопідшипник; 21, 27 – проміжні шестерні; 22 – упорне кільце; 23 – стопорне кільце; 24 – ведуча шестірня колінчастого вала; 26 – проміжна шестірня привода розподільного вала

З шестернею 12 привода ПНВТ знаходяться в зачепленні шестірня привода компресора і шестірня привода насоса гідросистеми.

Клинопасова передача (рис. 7.22) забезпечує привод водяного насоса 3, двох генераторів 1, ведучого колеса 2 гідромуфти привода вентилятора системи охолодження.

Привод масляного насоса системи змащування двигуна здійснюється індивідуальною шестернею, яка встановлена на колінчастому валі.

Привод паливопідкачувального насоса двигуна здійснюється від ексцентрика кулачкового вала ПНВТ.

Рис. 7.22 Клинопасова передача

Догляд за двигуном

Перелік робіт, що виконуються при технічному обслуговуванні двигуна, викладений в пр. 27.2.3.

Регулювання теплових зазорів у газорозподільному механизмі

Теплові зазори в газорозподільному механізмі необхідно регулювати на холодному двигуні (не раніше ніж через 30 хв. після його зупинки).

Для регулювання зазорів колінчастий вал потрібно встановлювати послідовно в положення I, II, III, IV, які визначаються поворотом маховика від фіксованого положення на кут, вказаний у табл. 7.1. При кожному положенні колінчастого вала регулювати зазори клапанів двох циліндрів, як наведено у табл. 7.1.

| Таблиця 7.1 | ||||

| Параметри для регулювання теплових зазорів | ||||

Параметр Параметр

| Значення параметра при положеннях колінчастого вала | |||

| I | II | III | IV | |

| Кут повороту колінчастого вала, град. | ||||

| Циліндри клапанів, що регулю-ються | 1 і 5 | 4 і 2 | 6 і 3 | 7 і 8 |

Схема порядку роботи циліндрів двигуна вказана на рис. 7.23, схема нумерації циліндрів двигуна і секцій ПНВТ показана на рис. 7.24.

Схема порядку роботи циліндрів двигуна вказана на рис. 7.23, схема нумерації циліндрів двигуна і секцій ПНВТ показана на рис. 7.24.

Регулювати теплові зазори необхідно в наступному порядку:

- поставити важіль перемикання передач роздавальної коробки у нейтральне положення і увімкнути V передачу в коробці передач;

- відкрутити болти 9 (рис. 7.19) кріплень кришок голівок циліндрів і зняти кришки;

- підняти фіксатор 8 (рис. 7.5), змонтований на картері маховика, повернути його на 90° і встановити в нижнє положення;

- підняти багатомісні сидіння і зафіксувати їх ременями 2 (рис. 4.20) на крюках даху корпуса;

- вставити вороток (монтажну лопатку) 1 (рис. 7.25) в отвори на фланці 3 кріплення проміжного карданного вала і провертати фланець доти, поки фіксатор 1 (рис. 7.12) не увійде до зачеплення з маховиком;

- перевірити положення міток на торці корпуса муфти 1 (рис. 7.26) випередження впорскування і фланці 4 ведучої півмуфти привода ПНВТ. При знаходженні міток у верхньому положенні провести нижчеперелічені роботи. Якщо мітки знаходяться внизу, то вивести фіксатор із зачеплення з маховиком, повернути фланець ще на один оберт, поки фіксатор не увійде до зачеплення з маховиком при верхньому положенні міток на приводі ПНВТ;

- встановити фіксатор маховика у верхнє положення, піднявши і повернувши його на 90°;

- провернути колінчастий вал по ходу обертання (проти хода годинникової стрілки, якщо дивитися з боку маховика) на кут 60° (поворот фланця на кутову відстань між двома сусідніми отворами у фланці відповідає повороту колінчастого вала на 60°), тобто в положення I. При цьому клапани 1-го і 5-го циліндрів закриті (штанги клапанів легко повертаються від руки);

- перевірити щупом зазори А (рис. 7.19) між носками коромисел і торцями стержнів клапанів 1-го і 5-го циліндрів. Щупи товщиною 0,25 мм для впускного клапана і 0,35 мм для випускного клапана повинні входити вільно, а товщиною 0,3 мм для впускного і 0,4 мм для випускного – з легким зусиллям;

- для регулювання зазору ослабити гайку 7 регулювального гвинта, вставити у зазор відповідний щуп і, обертаючи гвинт викруткою, встановити необхідний зазор. Притримуючи гвинт, затягнути гайку і перевірити величину зазору;

- подальше регулювання зазорів проводити попарно на циліндрах 4 і 2 (положення II), 6 і 3 (положення III), 7 і 8 (положення IV), провертаючи колінчастий вал по ходу обертання кожного разу на 180° (на три послідовно розташованих отвори під вороток у фланці проміжного карданного вала);

- встановити на місце кришки головок циліндрів;

- пустити і прогріти двигун. При правильно відрегульованих зазорах стукоту в клапанному механізмі не повинно бути.

Рис. 7.26. Схема встановлення випередження впорскування палива:

I – мітка на фланці ведучої півмуфти; II – мітка на муфті випередження впорскування; III – мітка на корпусі паливного насоса високого тиску; 1 – автоматична муфта випередження впорскування палива; 2 – ведена півмуфта привода; 3 – болт; 4 – фланець ведучої півмуфти

Дата добавления: 2016-11-28; просмотров: 1144;