ШЛИФОВАЛЬНЫЕ И ДОВОДОЧНЫЕ СТАНКИ

- Назначение и область применения шлифовальных станков

Шлифовальные станки применяются в основном для снижения шероховатости обрабатываемых деталей и получения точных размеров. В большинстве случаев на шлифование детали поступают после предварительной черновой обработки и термических операций, хотя бывают случаи, когда шлифование является единственным методом обработки. Основной инструмент при шлифовании - шлифовальный круг. Он может быть самой разнообразной формы.

Шлифовальные станки в зависимости от назначения делятся на несколько основных групп: круглошлифовальные, центровые и бесцентровые; внутришлифовальные, плоскошлифовальные. В машиностроении применяют также специальные шлифовальные станки для обработки резьбы, зубьев колес, шлицев и т. д. Кроме того, для достижения высокого класса чистоты поверхности применяются шлифовально-притирочные и шлифовально-отделочные, а для получения зеркальной поверхности - полировальные станки. К конструкции шлифовальных станков предъявляются повышенные требования в отношении жесткости, виброустойчивости, износостойкости и температурных деформаций.

В процессе круглого шлифования заготовка получает круговую Uи и продольную Sи подачи, последняя обеспечивается возвратно-поступательным движением стола, на котором в центрах установлена заготовка. В конце каждого хода стола шлифовальному кругу сообщается поперечная подача S2. Таким образом, припуск снимается за несколько проходов.

При плоском шлифовании детали устанавливают на прямоугольном или круглом магнитном столе. Шлифовальный круг работает периферией или торцом. В первом случае столу сообщают возвратно-поступательное движение Uи, а кругу - поперечную подачу S1 за каждый ход стола. После прохода всей плоскости круг получает вертикальную подачу S2 на глубину шлифования. Если стол круглый, его вращение выполняет круговую подачу.

При шлифовании торцом круга детали устанавливают на магнитном столе, которому сообщают возвратно-поступательное движение со скоростью Uи. Наборный шлифовальный круг перекрывает ширину стола и поэтому шлифует деталь (или группу деталей) по всей ширине за несколько проходов. Круг периодически получает вертикальную подачу S2. В других плоскошлифовальных станках детали устанавливают на круглом столе, которому сообщают вращение (круговую подачу). Круг, перекрывая часть стола, обеспечивает шлифование по всей ширине группы деталей.

- Круглошлифовальные станки

Круглошлифовальные станки предназначены для шлифования наружных цилиндрических, конических, а также торцовых поверхностей. Они характеризуются наибольшим диаметром устанавливаемой детали и ее длиной. Для станков общего назначения наибольший диаметр устанавливаемой детали колеблется в пределах 100 - 160 мм, а наибольшая ее длина - 150 - 1250 мм.

Круглошлифовальный станок мод. ЗА150. Техническая характеристика станка: наибольший диаметр обрабатываемой детали 100 мм; наибольшая длина шлифования 180 мм; диаметр шлифовального круга 220 - 300 мм; наибольший угол поворота стола 10º. Станок имеет следующие основные узлы. На направляющих станины установлен рабочий стол, несущий переднюю и заднюю бабки, в центрах которых устанавливается обрабатываемая деталь. Заднюю бабку можно закреплять на различном расстоянии от передней, в зависимости от длины обрабатываемой детали.

Сзади на поперечных направляющих станины размещена шлифовальная бабка с приводом вращения шлифовального круга. Деталь, установленную в неподвижных центрах, приводят во вращение поводковым патроном передней бабки. Вместе со столом детале сообщают возвратно-поступательное движение (продольную подачу). При обработке конических поверхностей рабочий стол поворачивают вокруг вертикальной оси на угол, соответствующий конусности детали (обычно до 10º).

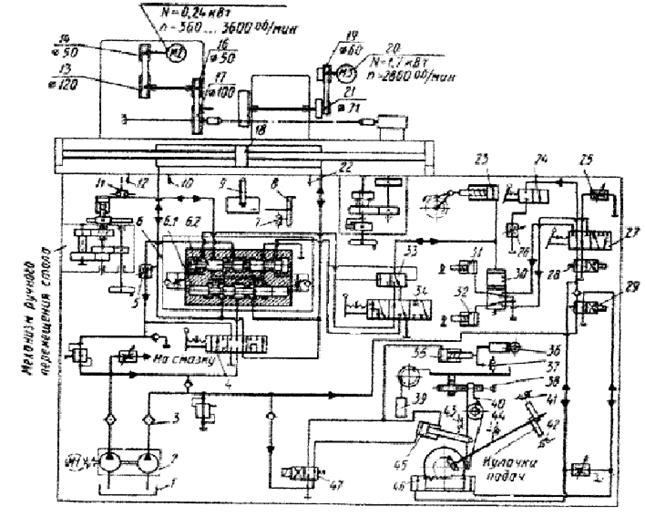

На рис. 1 представлена гидрокинематическая схема станка. В станке автоматизированы: продольный ход стола, быстрый подвод и отвод шлифовальной бабки, подача круга на врезание после каждого одинарного или двойного хода стола, включение и остановка вращения шпинделя бабки изделия, а также включение и выключение подачи охлаждающей жидкости. Частота вращения шпинделя бабки изделия регулируется бесступенчато. Частота вращения шпинделя шлифовальной бабки постоянна. На станке можно производить как врезное, так и продольное шлифование в полуавтоматическом цикле до жесткого упора или с применением прибора активного контроля типа БВ-1096. В последнем случае циклом шлифования управляют конечные выключатели механизма подач или контакты прибора активного контроля. Прибор активного контроля позволяет непрерывно в процессе шлифования измерять диаметр обрабатываемой детали. Это сокращает время обработки детали, так как нет необходимости останавливать станок для измерения, а также исключает возможность брака. Привод главного движения смонтирован на шлифовальной бабке, и от электродвигателя 20 движение к шпинделю шлифовального круга передается ременной передачей 19 - 21.

Круговая подача - вращение обрабатываемой детали - производится электродвигателем постоянного тока 15 с бесступенчатым регулированием частоты вращения. Деталь вращается в неподвижных центрах, в результате чего повышается точность ее обработки.

Гидравлическое оборудование станка осуществляет следующие функции: возвратно-поступательное движение стола; подвод и отвод шлифовальной бабки; включение механизма ручного перемещения стола; автоматическую периодическую подачу на врезание шлифовальной бабки через храповой механизм; автоматические врезные и периодические подачи; смазку направляющих.

Гидравлическое управление столом осуществляется с помощью гидропанели 6. Масло из бака 1 сдвоенным лопастным насосом 2 подается через фильтр 3 к крану управления 4 и далее, в зависимости от положения золотников гидропанели 6, в правую или левую полости гидроцилиндра 18 стола. В показанном на схеме положении золотников 6.1 и 6.2 и при соответствующем положении крана 4 масло подается в правую полость цилиндра, а из левой полости подводится к гидропанели 6 и далее через дроссель 5 идет на слив. Реверсирование стола осуществляется с помощью упоров 10 и 22, закрепленных на столе, которые попеременно нажимают на выступающий рычаг 9 и поворачивают его. При повороте этого рычага, через зубчатую передачу (на рисунке не показана) перемещается управляющий золотник 6.2, вследствие чего масло подается к левому торцу реверсивного золотника 6.1 и перемещает его. Далее масло направляется в левую полость цилиндра 18, и стол начинает перемещаться в обратном направлении.

Рис.1: Гидрокинетическая схема станка 3А150

Управляющий золотник 6.2 может быть переключен также вручную поворотом рычага 9. Стол останавливают путем изменения положения крана 4. Кран имеет три фиксированных положения: «Пуск», «Стоп» и «Разгрузка». Крайнее левое положение крана соответствует положению «Пуск», среднее - «Стоп», крайнее правое - «Разгрузка». При положении «Пуск» линия нагнетания соединяется со средней проточкой реверсивного золотника 6.1. При положении «Стоп» линия нагнетания отсекается от этой проточки золотника, и полости цилиндра 18 соединяются между собой, что дает возможность перемещать стол вручную. При положении «Разгрузка» масло от насоса через кран идет на слив, при этом обе полости цилиндра также соединяются между собой. Рассмотрим работу станка при различных видах шлифования. Шлифование врезанием до жесткого упора. При нажиме на конечный выключатель 7 рукояткой управления 8 включается электромагнит золотника 47, и масло поступает в правую полость цилиндра 45 быстрого подвода шлифовальной бабки. В начале подвода освобождается конечный выключатель 44, который включает вращение детали и подачу охлаждающей жидкости. В конце подвода нажимается конечный выключатель 43, который включает электромагнит золотника 29, и масло начинает поступать в правую полость цилиндра 46 кулачков подачи. Слив из левой полости цилиндра 46 происходит через золотник 28, краны 27, 24 и дроссель черновой подачи 26.

Краны 27 и 24 установлены в соответствующее положение. Черновая подача сменяется чистовой после нажима кулачком подач на конечный выключатель 42, который включает электромагнит золотника 28. В этом случае масло сливается через дроссель чистовой подачи 25. В конце шлифования рычаг 40 подвода бабки упирается в жесткий упор 38 и подача самой бабки прекращается. Кулачки подач продолжают поворачиваться до нажатия на конечный выключатель 41. Последний, срабатывая, отключает электромагнит золотника 47. Шлифовальная бабка под действием груза 39 идет в исходное положение, освобождая конечный выключатель 43, при этом отключается электромагнит золотника 29. Масло поступает в левую полость цилиндра 46, ввиду большого сопротивления в цепи дросселя 25.

В конце отхода шлифовальная бабка нажимает на выключатель 44, который отключает вращение детали и подачу охлаждающей жидкости. Цикл шлифования закончен. В станке предусмотрена возможность шлифования врезанием с прибором активного контроля 36, который позволяет по достижении заданного размера с помощью выключателя 37 отключать электромагниты золотников 47 и 29. Губки прибора подводятся к детали цилиндром 35 одновременно с подводом шлифовальной бабки.

Продольное шлифование до жесткого упора. В этом случае кран 27 ставится в положение, при котором масло попадает к дозаторам 31 или 32. Цикл начинается перемещением рукоятки управления 8 на себя (включение подвода бабки) и поворотом вправо (включение хода стола). Этот цикл шлифования аналогичен шлифованию с врезанием до жесткого упора, только кулачки подач поворачиваются теперь периодически, так как слив из цилиндра 46 происходит не непрерывно, а порциями, определяемыми объемами чернового 31 и чистового 32 дозаторов. При реверсах стола масло из гидропанели 6 через кран 34 и золотник 33 попадает к цилиндру 23 и золотнику 30. Шток цилиндра 23 механически замкнут, и подача через храповой механизм в этом случае не происходит. Золотник 30 открывается и порция масла из цилиндра 46 через золотник 28 и кран 27 попадает в дозатор 31 (черновое шлифование) или 32 (чистовое шлифование), в зависимости от положения золотника 28. Соответственно перемещается поршень цилиндра 46 и поворачивает кулачки подач на определенный угол. После реверса стола трасса, по которой масло подводилось к цилиндру 23 и золотнику 30, соединяется со сливом и под действием пружины золотник 30 возвращается в исходное положение, открывая слив из мерных цилиндров 31 и 32. Как только деталь будет обработана до нужного размера, шлифовальная бабка отойдет назад, но не сразу, а лишь после окончания хода стола, т. е. после нажима упором 12 стола на конечный выключатель 11, который даст команду на отвод бабки. Продольное шлифование можно выполнить с прибором активного контроля, как и при шлифовании врезанием.

Продольное шлифование с периодической подачей от храпового механизма. При работе с прибором активного контроля специальный переключатель режима работы ставится в соответствующее положение, при этом с помощью электромагнита включается гидравлический золотник 29. Далее, при включении выключателя 7 рукояткой управления 8, шлифовальная бабка перемещается вперед до жесткого упора. Периодические подачи происходят при реверсах стола храповым механизмом. При достижении размера и после окончания хода стола (блокировка через выключатель 11) шлифовальная бабка автоматически отходит назад. В начале нового цикла шлифовальную бабку надо вручную отвести назад на величину припуска.

3. Бесцентровые круглошлифовальные станки

В условиях крупносерийного и массового производства целесообразно применять бесцентровые круглошлифовальные станки. По виду обрабатываемых поверхностей эти станки подразделяются на станки для наружного и для внутреннего шлифования. Наружное шлифование может осуществляться тремя методами: на проход, в подрезку и в упор.

В первом случае обрабатываемая деталь располагается между шлифующим кругом и ведущим, опираясь на опорную призму (нож).

Шлифующий круг вращается с большой скоростью (30 - 60 м/с), а ведущий круг - с меньшей (0,2 - 1 м/с). Так как коэффициент трения между кругом 1 и обрабатываемой деталью больше, чем между деталью и кругом 2, то ведущий круг вращает деталь со скоростью круговой подачи, а шлифующий круг снимает припуск. Движение продольной подачи достигают поворотом оси ведущего круга на угол = 1,5 - 6º при черновом и = 0,5-1,5º при чистовом шлифовании. Окружная скорость вращения ведущего круга разлагается на две составляющие. Первая представляет собой скорость вращения детали (круговую подачу), вторая - продольную подачу детали. Подача будет тем больше, чем больше угол. Чтобы обеспечить линейный контакт ведущего круга с цилиндрической поверхностью детали, кругу придают форму однополого гиперболоида. Центр вращения обрабатываемой детали располагают выше центра кругов 1 и 2 на 0,15 - 0,25 диаметра детали, что обеспечивает геометрическую точность ее формы.

При шлифовании в «подрезку» деталь, опирающаяся на нож, только вращается. Поперечная подача производится перемещениями ведущего или шлифующего кругов в радиальном относительно детали направлении.

Шлифованием «до упора» обрабатываются детали, имеющие бурты или головки. Движения здесь такие же, как и при обработке «на проход», однако, перемещаясь в осевом направлении, деталь встречает упор. После этого ведущий круг отходит от шлифующего круга, и деталь удаляется из рабочей зоны.

На станках для внутреннего бесцентрового шлифования деталь, находясь в контакте с опорным роликом, прижимным роликом и ведущим кругом, обрабатывается шлифующим кругом. Такие станки пригодны только для обработки деталей, у которых предварительно точно обработана наружная поверхность.

Бесцентровый круглошлифовальный станок. На станине неподвижно установлена бабка, несущая шпиндель со шлифовальным кругом. Справа в продольных направляющих станины размещена плита, на которой установлена бабка с поворотной головкой и ведущим кругом. Круг можно поворачивать вокруг горизонтальной оси на требуемый угол. На станине закреплена направляющая призма (нож), являющаяся опорой обрабатываемой детали. Установка бабки ведущего круга на размер обрабатываемой детали, а также компенсация износа круга производится смещением бабки по направляющим станины вместе с плитой с помощью маховичка и винтовой передачи. Механизмы привода смонтированы внутри станины. Вращение кругам сообщает электродвигатель, расположенный слева на станине. Для периодической правки шлифующего и ведущего кругов алмазными карандашами служат специальные устройства.

- Внутришлифовальные станки

Внутришлифовальные станки предназначены для шлифования сквозных и глухих отверстий цилиндрической и конической формы, а также для обработки торцов. На таких станках шлифуются отверстия с максимальным диаметром от 25 до 800 мм.

Внутришлифовальный станок 3A228. Его техническая характеристика: наибольшие размеры детали, устанавливаемой на станке - диаметр 566 мм, длина 320 мм; наибольший диаметр шлифуемого отверстия 200 мм; наибольшая длина шлифования 200 (320) мм.

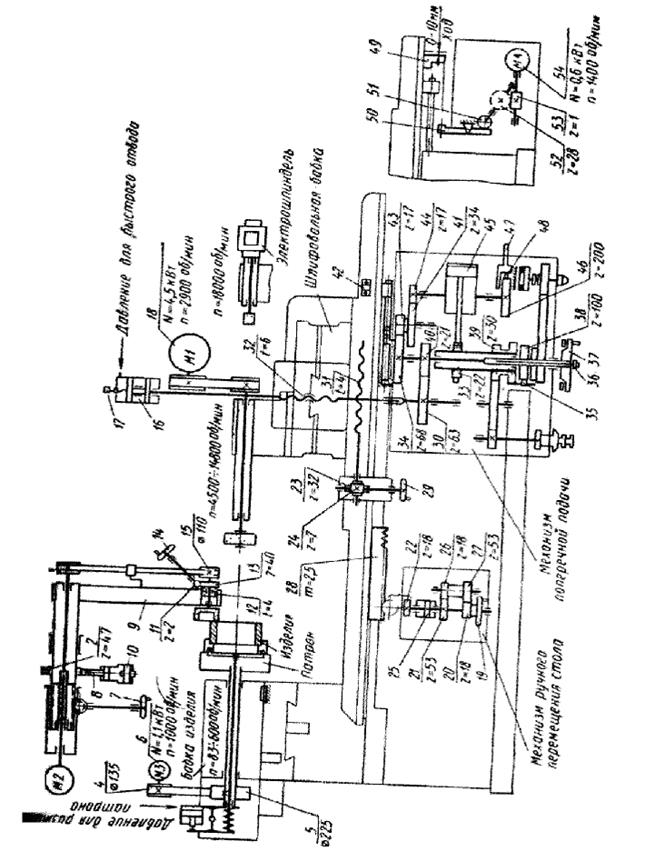

На станине расположена бабка изделия, в патроне шпинделя которой зажимают шлифуемую деталь. На продольных направляющих качения станины установлен стол. На поперечных направляющих стола размещена шлифовальная бабка, несущая шпиндель со шлифовальным кругом. Внутри станины смонтирован гидропривод станка. Органы управления станком расположены на передней панели станины. На рис.2 показана кинематическая схема станка.

Главное движение осуществляется от электродвигателя 18 через плоскоременную передачу. Шлифовальные шпиндели сменные, со шкивами диаметром 45 - 160 мм. Частота вращения шпинделя изменяется применением сменных шкивов на валу электродвигателя. Для скоростного шлифования отверстий диаметром 50 - 80 мм станок снабжен специальным скоростным электрошпинделем.

Круговая подача - вращение шлифуемой детали - производится электродвигателем 6 постоянного тока с бесступенчатым регулированием частоты вращения вала через клиноременную передачу 4 - 5.

Продольная подача - возвратно-поступательное движение стола - осуществляется от гидропривода с бесступенчатым регулированием скорости в пределах 0,1 - 12 м/мин. Стол имеет также наладочное ручное и продольное перемещения. В этом случае от маховика 19 вращение передается через зубчатые колеса 20 - 27 и 26 - 21 на реечное колесо 22 и рейку 28. Гидравлическое и ручное перемещения стола сблокированы так, что при включении гидропривода ручная подача выключается путем вывода из зацепления с рейкой реечного колеса 22 с помощью гидроцилиндра блокировки 25. Тонкая продольная подача стола при шлифовании внутренних и наружных торцов кругом внутришлифовального шпинделя осуществляется вручную. При этом стол усилием гидроцилиндра продольной подачи (на схеме не показан) через откидной кулачок 42 прижимается к специальному торцовому упору, закрепленному на станине, и остается неподвижным, а шлифовальная бабка с продольной микроподачей перемещается вдоль стола влево винтом 31 с помощью маховика 29 и червячной пары 24 – 23.

Поперечная подача шлифовального круга производится перемещением салазок суппорта шлифовальной бабки винтом 32 от механизма поперечной подачи. Эта подача может быть ручная (непрерывная или дозированная), а также автоматическая от гидропривода. Ручная непрерывная подача осуществляется с помощью маховичка 37 через зубчатые колеса 40 и 30 на винт 32. Дозированная ручная подача достигается путем качания рычага 47 через собачку 48, храповик 46 и зубчатые передачи 44 - 41, 43 - 34, 40 - 30 на винт 32.

Рис.2: Кинематическая схема станка 3А228.

Как при ручной непрерывной подаче, так и при дозированной, автоматическая подача от гидропривода должна быть выключена оттягиванием кнопки 36, при этом собачка 35 выходит из зацепления с храповиком 38, и кинематическая цепь от гидроцилиндра с поршнем 45 разрывается.

Автоматическая поперечная подача от гидропривода осуществляется следующим образом. Кнопку 36 надо подать вперед, тогда собачка 35 войдет в зацепление с храповиком 38, и кинематическая цепь от гидропривода восстанавливается. При подаче масла в правую полость гидроцилиндра 45 его поршень-рейка перемещается влево и вращает зубчатые колеса 33 и 39. Колесо 39 через собачку 35, вошедшую в зацепление с храповиком 38, передает вращение зубчатой паре 40 - 30 и винту 32.

Станок имеет устройство, позволяющее быстро отводить шлифовальный круг от детали при достижении заданного размера шлифуемого отверстия. Это достигается путем подачи масла в цилиндр 16, поршень которого, преодолевая усилие пружины, перемещает винт 32, а с ним и суппорт со шлифовальным кругом. Винт вместе со шлифовальной бабкой может перемещаться в продольном направлении, не размыкаясь с колесом 30, так как связан с последней шлицевым соединением. Величина отвода шлифовального круга устанавливается винтом 17.

Торцешлифовальное приспособление. Станок может быть оснащен торцешлифовальным приспособлением, позволяющим шлифовать торец детали специальным кругом. Шпиндель этого приспособления вращается от индивидуального электродвигателя 1, через клиноременную передачу 3 - 15. Наладочное продольное перемещение шлифовального круга достигается вращением маховика 7. Рабочая (осевая) подача производится при вращении маховика 14, при этом через червячную пару 11 - 13 и винтовую пару 12 продольно перемещается гильза торцового шпинделя, несущего круг. Хобот 9 имеет три позиции и поворачивается от гидропривода из верхнего нерабочего положения в нижнее рабочее и обратно с помощью поршня-рейки 8 и зубчатого сектора 2. В положение правки круга (промежуточное между рабочим и нерабочим положениями) хобот поворачивается поршнем 10 через ту же рейку и сектор.

Механизм колебательного движения стола. В качестве приспособления станку придается механизм колебательного движения стола, который, сообщая ему продольные колебательные движения, заставляет шлифовальный круг совершать осциллирующие движения, способствующие получению менее шероховатой шлифуемой поверхности. Механизм имеет индивидуальный электродвигатель 54, от которого через червячную пару 53 - 52 приводится во вращение регулируемый эксцентрик 51. От него приходит в колебательное движение рычаг 50, который, в свою очередь, действует через упор 49 на стол, прижимаемый к нему гидроцилиндром.

Гидравлическое оборудование станка обеспечивает следующие основные операции:

а) возвратно-поступательное движение стола и изменение его скорости при подводе шлифовального круга к детали при шлифовании и при правке круга;

б) поперечное перемещение шлифовальной бабки с кругом;

в) установку аппарата правки круга в положение правки и отвод его в нерабочее положение;

г) отвод шлифовального круга от детали по достижении нужного размера и подвод его к ней перёд началом шлифования;

д) блокировку ручного и автоматического перемещения стола;

е) быстрое наладочное поперечное перемещение бабки изделия до упора;

ж) непрерывную и прерывистую поперечную подачу шлифовальной бабки;

з) ускоренный поперечный подвод шлифовального круга к детали (до искры) с ручным управлением.

Кроме указанных операций, гидросхема обеспечивает и некоторые другие, если станок снабжается приспособлениями для гидромеханического зажима детали в патроне, для торцового шлифования деталей торцешлифовальным приспособлением, для шлифования с колебательными движениями стола, прибором активного контроля и другими приспособлениями.

- Плоскошлифовальные станки

Плоскошлифовальные станки предназначены для шлифования плоских поверхностей деталей периферией или торцом шлифовального круга. Они имеют прямоугольные или круглые столы.

Плоскошлифовальный станок ЗБ724. Станок общего назначения, с прямоугольным столом и горизонтальным шпинделем предназначен для шлифования плоскостей различных деталей периферией круга. Техническая характеристика станка: наибольшие размеры шлифуемой детали - длина 2000, ширина 400, высота 500 мм; диаметр шлифовального круга 500 мм; наибольшее продольное перемещение стола 2050 мм.

Основные части станка. На направляющих станины установлен продольный стол, получающий возвратно-поступательное движение от гидропривода, смонтированного внутри станины. На рабочей поверхности стола имеются Т-образные пазы для закрепления крупных деталей или электромагнитной плиты. На боковой поверхности стола установлены раздвижные упоры, которые, воздействуя на рычаг, реверсируют движение стола. На станине размещена колонна, по вертикальным направляющим которой перемещается каретка, имеющая, в свою очередь, горизонтальные направляющие для поперечного перемещения шлифовальной бабки со шлифовальным кругом.

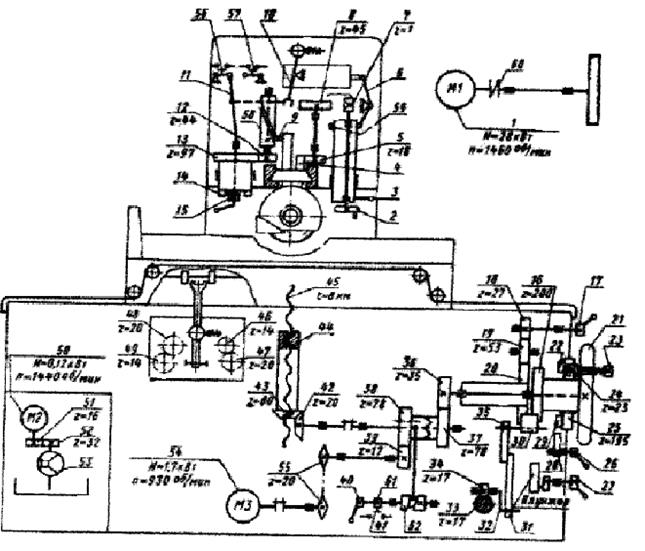

Вертикальное перемещение шлифовальной бабки может быть ручное - от маховика, прерывистое – автоматическое от гидропривода через механизм подачи и ускоренное — от электропривода. На рис. 3 показана кинематическая схема станка, обеспечивающая следующие движения:

а) вращение шлифовального круга (главное движение);

б) ручную и автоматическую вертикальную подачи шлифовальной бабки;

в) ускоренное (установочное) вертикальное перемещение шлифовальной бабки;

г) ручное поперечное перемещение шлифовальной бабки;

д) вращение диска упоров поперечного перемещения шлифовальной бабки;

е) установку режима работы станка;

ж) привод насоса смазки шлифовальной бабки;

з) управление гидрокоробкой подач шлифовальной бабки.

Рис.3: Кинематическая схема станка 3Б724.

Главное движение шпиндель шлифовального круга получает от фланцевого электродвигателя 1 через игольчатую муфту 60.

Ручная вертикальная подача шлифовальной бабки осуществляется маховиком 21. В этом случае кулачковая муфта колеса 38 сцеплена со свободно сидящим на валу зубчатым колесом 37, и движение передается через колеса 36 - 37 и коническую пару 42 - 43 на гайку 44, которая связана с ходовым винтом 45, закрепленным на каретке шлифовальной бабки. Гайка 44 закреплена в осевом направлении, и при ее вращении будет перемещаться винт 45 с бабкой.

Автоматическая подача шлифовальной бабки производится от гидропривода. В момент реверса шлифовальной бабки через специальный реверсивный золотник масло подается в ту или иную полость плунжера механизма подачи и перемещает плунжер-рейку 33. Последняя через зубчатое колесо 34 вращает кривошип 32, который через шатун 31 поворачивает на угол 36 - 40º рычаг 35 с сидящей на нем собачкой 30. Последняя поворачивает храповик 16, жестко связанный с маховиком 21. Далее движение передается по описанной выше цепи ручной подачи. Величина автоматической подачи регулируется поворотом заслонки-перекрышки 20, в результате чего собачка 30, проскальзывая по заслонке, может поворачивать храповик 16 на всем пути своего движения или на его части. Положение заслонки 20 регулируется рукояткой 17 через зубчатые колеса 18 и 19, последнее из которых находится в зацеплении с зубчатым сектором, нарезанным на заслонке 20, и перемещает заслонку. Сектор 22 служит для автоматического выключения подачи после снятия установленного припуска. Этот сектор, закрепленный на лимбе 25, в нужный момент входит в зону качания собачки 30, которая начинает проскальзывать по его поверхности, не задевая зубьев храповика 16.

При работе вручную до жесткого упора рукояткой 26 подводится жесткий упор 28, в который упирается в конце хода упор 29, закрепленный на лимбе 25. Лимб имеет колесо с внутренним зацеплением, которое при помощи зубчатого фиксатора 24 связывается с маховиком 21. Зубчатый фиксатор включается нажатием на кнопку 23.

Ускоренное установочное вертикальное перемещение шлифовальной бабки осуществляется электродвигателем 54 и подготавливается поворотом рукоятки 40. При этом с помощью винтовой канавки на барабане 62 муфта колеса 38 отключается от зубчатого колеса 37, а маховик 21 - от цепи подачи. Одновременно кулачок 61 нажимает на конечный выключатель 41, который разблокирует кнопочную станцию пуска электродвигателя 54. При включении этого электродвигателя движение передается цепью через звездочки 55, зубчатые колеса 39 - 38 и коническую пару 42 – 43 на винт 45. Ручное поперечное перемещение шлифовальной бабки производится маховиком 2 через червячную передачу 7 - 8 и реечное колесо 5. Рейка 4 укреплена на шлифовальной бабке. Чтобы при перемещении бабки от гидроцилиндра передача не поломалась, червяк 7 выводится из зацепления с колесом 8 поворотом рукоятки 3 эксцентриковой гильзы. Кулачком 59 и рычагом 6 осуществляется блокировка, исключающая пуск гидравлического перемещения шлифовальной бабки при включении червяка 7.

Вращение диска упоров для поперечного перемещения шлифовальной бабки осуществляется от гидроцилиндра (не показан). При этом палец 9, закрепленный на корпусе бабки, скользит в спиральном пазу барабана 58, заставляя его вращаться. Далее через зубчатые колеса 12 - 13 приводится во вращение диск с переставными упорами 14. В конце поперечного хода шлифовальной бабки упор 14 поворачивает рукоятку 15 вместе с валом и сидящим на нем рычагом 11. Последний при реверсе шлифовальной бабки воздействует поочередно на конечные выключатели 56 и 57, которые дают команду на вертикальную автоматическую подачу, а также переключает рычаг 10, связанный с золотником механизма реверса шлифовальной бабки. Рукояткой 15 можно производить также и ручной реверс шлифовальной бабки.

Установление режима работы станка («Пуск стола», «Стоп» и «Правка круга»), а также установка скорости движения стола производятся рукоятками, сидящими на тех же осях, что и зубчатые колеса 46 и 48. Колеса 47 и 49, сцепленные с последними, соответственно укреплены на кранах «Пуск» - «Стоп» и на скоростном кране стола (на схеме не показаны). Привод лопастного насоса смазки 53 осуществляется электродвигателем 50 через зубчатую пару 51 - 52.

Управление подачей шлифовальной бабки. Для выключения поперечной подачи бабки и для установки характера подачи (прерывистая, непрерывная) имеется рукоятка 27, которая с помощью рычага, сидящего с ней на одной оси, переключает плунжер характера подачи в гидроприводе подач шлифовальной бабки.

Гидравлическое оборудование станка обеспечивает следующие движения его рабочих органов: возвратно-поступательное движение стола (продольная подача); возвратно-поступательное движение шлифовальной бабки (поперечная подача); вертикальную автоматическую подачу шлифовальной бабки (вертикальная подача); смазку направляющих и подшипников шлифовального шпинделя.

Плоскошлифовальный станок ЗБ756 с круглым электромагнитным столом, работающий торцом круга. На направляющих станины, на салазках установлен круглый стол, который получает вращение (круговую подачу) от механизма, смонтированного внутри станины. На вертикальных направляющих колонны находится шлифовальная бабка. На ее шпинделе, являющемся обычно валом встроенного в бабку электродвигателя, закреплен наборный шлифовальный круг, шлифующий детали, закрепленные на электромагнитном столе. Периодическая вертикальная подача шлифовальной бабки на врезание осуществляется автоматически с бесступенчатым регулированием.

- Доводочные станки

Для получения на деталях поверхностей высокого класса чистоты в технологических процессах применяют хонингование, притирку и суперфиниширование.

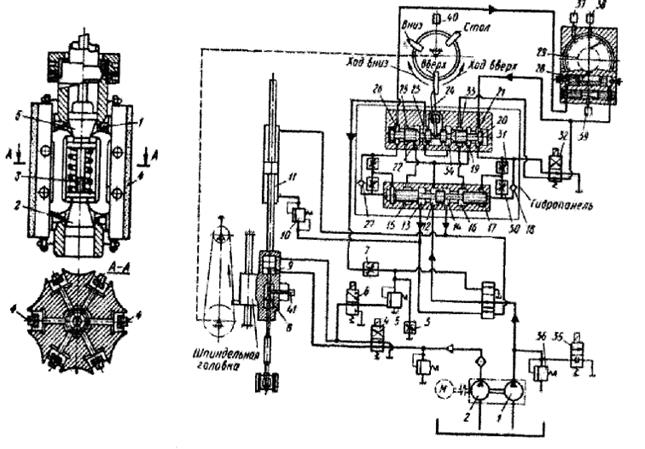

Хонингование в основном применяется для обработки цилиндрических отверстий. Сущность этого процесса состоит в том, что специальный инструмент (хонинговальная головка), оснащенный абразивными брусками, совершает одновременно вращательное и возвратно-поступательное движения в неподвижной детали. Абразивные бруски 4 устанавливаются в пазах боковой поверхности головки (рис. 4) и получают автоматическое радиальное перемещение при помощи двух конусов 2 и 5, насаженных на стержень 8 с резьбой. Стержень 3 после каждого двойного хода инструмента поворачивается и сближает конусы 2 и 5, которые через пальцы 1 раздвигают абразивные бруски 4. Благодаря применению брусков тонкой зернистости и сложному характеру их движения относительно обрабатываемой поверхности хонингование дает возможность не только получать поверхности высокого класса частоты (9 - 10), но и исправлять небольшие неточности формы отверстий (конусность, овальность и пр.). При хонинговании применяется охлаждающая жидкость - керосин или водномыльные растворы.

Хонинговальный станок 3M83 работает по полуавтоматическому циклу и предназначен для обработки цилиндрических отверстий в условиях единичного и мелкосерийного производства (рис. 5). Техническая характеристика станка: частота вращения шпинделя 155 - 450 об/мин; мощность 10 кВт; пределы диаметров обрабатываемых деталей 67 - 145 мм; длина хода 150 - 450 мм. Шпиндель станка получает главное вращательное движение от электродвигателя через коробку скоростей (на схеме не показано).

Гидроаппаратура станка обеспечивает полный цикл его работы, который происходит в следующем порядке. При включении гидронасосов 1 и 2 масло от насоса 1 большей производительности подается к гидропанели, но так как электромагнит золотника 35 отключен, то масло через клапан 36 уходит на слив. От насоса 2 меньшей производительности масло поступает в нижнюю полость цилиндра 9 разжима брусков хона. При пуске станка включается электромагнит золотника 35, электромагнит распределителя 32 и электромагнитная муфта счетчика двойных ходов (на схеме она не показана). Золотник 35 отсекает уравновешивающую камеру клапана 36 от слива. Давление в системе возрастает. Распределитель 32 отсекает камеру 21 от слива. Масло от насоса поступает в камеру 12 гидропанели. Из камеры 12 масло подводится к камерам 19 и 21 и далее через обратный клапан 18 поступает под правый торец золотника 17, перемещая его в крайнее левое положение. Масло из камеры 12 поступает в камеру 14 и далее в верхнюю полость цилиндра главного движения. Шпиндельная головка совершает медленный ход вниз. Из нижней полости цилиндра главного движения масло вытесняется через клапан 10, камеры 13 - 15 - 22 - 23, дроссель 7 к золотнику 5, но так как электромагнит золотника 6 отключен, то золотником 5 отсекается сливной поток, в результате чего масло будет вытесняться через дроссель 3 в бак, что и обеспечивает медленный ввод и вывод инструмента. Как только шпиндельная головка достигнет своего нижнего положения, кулачок «Вниз», бездействуя на поводок 24, переместит золотник управления 20 вправо. При этом из камеры 12 масло поступает в цепь управления к камерам 25 - 26 по трубопроводу под левый торец золотника 28, который, перемещаясь слева направо, поворачивает храповое колесо 29 счетчика на один зуб. Упор исходного положения счетчика освобождает конечный выключатель 37. Одновременно масло, из цепи управления поступает через обратный клапан 27 под левый торец золотника 17, перемещая его вправо.

Из-под правого торца золотника 17 масло вытесняется через дроссели 30 - 31 и затем через распределитель 32 на слив. Основной поток масла из камеры 12 поступает в камеру 13, по трубопроводу через обратный клапан 10 в нижнюю полость цилиндра главного движения. Из верхней полости масло вытесняется через камеры 14 - 16 - 33 - 34 и дроссели 7 - 5 на слив. Шпиндельная головка движется вверх. Конечный выключатель 37 дает команду на включение электромагнита золотника 4 вращения насоса низкого давления 2. Масло поступает в верхнюю полость цилиндра разжима брусков хона и одновременно под нижний торец золотника 5, в результате чего происходит разжим брусков и переключение скорости поступательного движения шпиндельной головки с медленного вывода на рабочий ход. По достижении шпиндельной головкой заданного числа ходов передвижной упор нажимается на конечный выключатель 38, который дает команду на отключение электромагнитной муфты счетчика двойных ходов и включение электромагнита золотника 6. При этом давление в системе разжима брусков падает, и начинается процесс выхаживания. Длительность процесса выхаживания зависит от настройки пневматического реле времени (на схеме не указано), после срабатывания которого отключается электромагнит золотника 6 и 4. Масло подается в нижнюю полость цилиндра разжима брусков, а из верхней полости оно уходит на слив - происходит сжатие брусков. Шпиндельная головка движется на замедленном вводе. Как только поршень цилиндра разжима брусков достигнет верхнего положения, конус 8 нажмет на конечный выключатель 41 контроля сжатия брусков. Последний дает команду на включение электромагнитной муфты, затормаживающей вращение шпинделя и отключение магнита распределителя 32. В момент отключения электромагнита золотника 32 камера 16 золотника 77 соединяется со сливом через распределитель 32, шпиндельная головка при этом будет двигаться независимо от расположения золотника управления 20 до тех пор, пока кулачок «Стоп» не нажмет на конечный выключатель 40, который, в свою очередь, даст команду на отключение электромагнита золотника 35 - происходит остановка шпиндельной головки. Для повторения полного цикла работы станка следует нажать кнопку «Пуск».

Рис.4: Схема хонингования Рис.5: Гидравлическая схема

одношпиндеольного верикально-

хонинговального станка.

Притирка - тонкая отделка (10-14го класса) поверхностей мелкозернистым абразивным порошком, смешанным со смазкой и нанесенным в таком виде на поверхность притира. Характер движения каждого зерна абразива по притираемой поверхности должен быть таким, чтобы траектория зерна не повторялась. В качестве абразивного материала используется наждак, корунд, карборунд, крокус, окись хрома, алмазный порошок и другие материалы в виде порошка или пасты, которыми покрывают (шаржируют) притиры. Притиры изготовляются из чугуна, бронзы и пр.

Схема притирки. Между притиром и диском расположен сепаратор (деталедержатель) с обрабатываемыми деталями. Притир и диск вращаются вокруг оси О1 в противоположные стороны с различными скоростями. Сепаратор с осью О2 получает горизонтальное возвратно-поступательное движение от отдельного привода. Притирочные станки строятся как общего назначения, так и специализированного (например, для притирки шеек коленчатых валов).

Универсально-притирочный станок 381б предназначен для притирки шеек коленчатых валов, концевых мер, пробок калибров и др. От электродвигателя через клиноременную передачу, червячную пару и клиноременную передачу движение передается верхнему притиру. Нижний притир вращается от вала через червячную передачу, зубчатые колеса.

Верхний притир подводится к обрабатываемым деталям и прижимается к ним при помощи гидроцилиндров, работающих от лопастного насоса. Масло из резервуара засасывается насосом и поступает в распределительное устройство, а оттуда по трубопроводам - в верхнюю или нижнюю полости гидроцилиндров. Золотник распределительного устройства управляется при помощи дополнительного цилиндра, поршень которого переключается вручную. Между притирами расположен сепаратор в виде диска, в пазах которого размещены заготовки. Во время работы станка сепаратор совершает возвратно-поступательное движение от гидроцилиндра.

Суперфиниширование дает возможность получать поверхности наивысшего класса чистоты (10 - 14) и предназначено для обработки поверхностей любых форм (плоских, цилиндрических, наружных и внутренних, а также фасонных). В качестве инструмента применяются мелкозернистые абразивные бруски. Сущность процесса заключается в следующем. Абразивные бруски совершают колебательное возвратно-поступательное движение с большой частотой и малым ходом по поверхности детали. В результате колебательного движения абразивного бруска по обрабатываемой поверхности гребешки неровностей срезаются.

Дата добавления: 2016-03-27; просмотров: 3002;