Резьбонарезные станки

Для получения резьбы применяются различные способы, из которых наиболее распространенными являются: нарезание на токарных станках резцами, гребенками, метчиками, плашками и резьбонарезными головками, дисковыми и групповыми резьбовыми фрезами, одно- и многониточными шлифовальными кругами, а также накатывание роликами или плашками. Сущность резьбофрезерования заключается в следующем. Дисковой фрезе, имеющей профиль нарезаемой резьбы, сообщают вращение вокруг своей оси (главное движение). Одновременно с этим осуществляют движение подачи, состоящее из медленного вращения детали (круговая подача) и продольного перемещения ее или фрезы вдоль оси. Последнее равно величине шага нарезаемой резьбы за время одного оборота детали. В начале процесса обработки фрезе или заготовке сообщают дополнительно и поперечную подачу для врезания инструмента на полную глубину резьбы. Резьбофрезерование выполняется с помощью дисковых, гребенчатых, червячных и пальцевых фрез. Для нарезания резьбы с большим шагом применяют дисковые фрезы, а для коротких и мелких резьб большого диаметра - гребенчатые фрезы. Гребенчатая фреза представляет собой набор дисковых фрез, поэтому процесс фрезерования значительно ускоряется, так как витки по всей длине резьбы обрабатываются одновременно. За один оборот заготовки конец канавки, нарезанный одним из резьбовых дисков фрезы, совпадает с началом канавки, нарезанной следующим диском. Таким образом, резьба фрезеруется за один оборот заготовки. Однако, имея в виду процесс врезания фрезы во время вращения детали, практически для получения полной резьбы детали необходимо совершить более одного оборота. Обычно этот цикл заканчивается за 1,2 - 1,4 оборота детали, в зависимости от конструкции станка. Минимальная длина фрезы должна быть на 2 -3 шага больше длины фрезеруемой резьбы.

Ось гребенчатой фрезы располагается параллельно оси детали, что приводит к некоторому искажению профиля резьбы. Величина искажения тем больше, чем больше шаг резьбы, диаметр фрезы и чем меньше диаметр резьбы.

Однако при нарезании обычных треугольных резьба, имеющих небольшой наклон витков винтовой линии, такое искажение не является существенным. Гребенчатыми фрезами можно фрезеровать как наружные, так и внутренние резьбы. В первом случае фрезе и детали сообщают вращение в одном направлении, во втором - в разные стороны.

- Резьбофрезерный станок 561 для нарезания длинных резьб

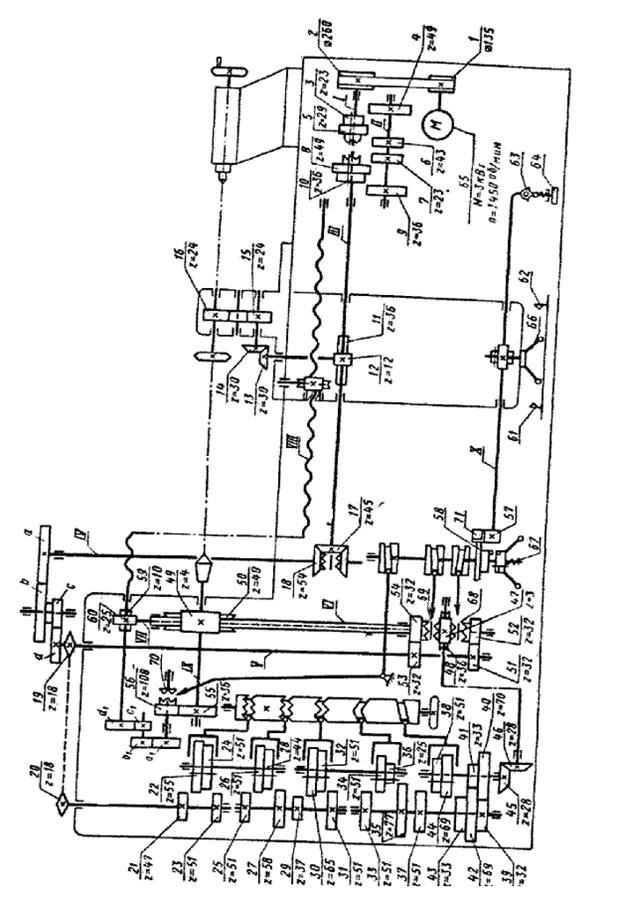

Привод вращения шпинделя фрезы осуществляется от электродвигателя 65 (рис. 2) с помощью ременной передачи 1-2, пятиступенчатой коробки скоростей, цепи зубчатых передач 11 - 12, 13 - 14 и 15 - 16. Четыре значения частоты вращения могут быть получены переключением блоков зубчатых колес 3 - 5 и 8 - 10 с зубчатыми колесами 4, 6, 7 и 9.

При сближении блоков 3 - 5 и 8 - 10 и сцеплении их с помощью торцовых кулачков возможно пятое значение частоты вращения фрезы.

Привод вращения шпинделя заготовки. Шпиндель заготовки может вращаться медленно - при фрезеровании резьбы и быстро - при обработке шлицевых и зубчатых валов. Медленное вращение шпинделю сообщает вал III через конический трензель 17 - 18, гитару обкатки со сменными зубчатыми колесами а - b, с - d, цепную передачу 19 - 20 и коробку подач, включающую два ряда соосно расположенных валов и переключаемые с помощью двойных блоков зубчатые колеса. Далее вращение передается коническими зубчатыми колесами 45 - 46 на червячную пару 47 - 48 и на вал распределительного механизма, состоящего из группы зубчатых колес и кулачковых муфт 69 и 68. Червячное колесо 48 свободно насажено на полый вал VI и может жестко связываться с ним при помощи кулачковой муфты 69. Вращение от вала VI через червячного передачу 49 - 50 передается шпинделю IХ. При

фрезеровании резьбы передаточное отношение сменных колес ; величина круговой подачи устанавливается с помощью коробки подач.

Быстрое вращение шпинделю сообщается по более короткой цепи: через пару зубчатых колес 53 - 54. Колесо 54 свободно насажено на вал VI и передает ему вращение при включении кулачковой муфты 69.

Привод продольной подачи фрезерной головки. Фрезерная головка имеет три продольных перемещения: медленную подачу влево при фрезеровании резьбы; более быструю подачу влево при обработке шлицевых и зубчатых валов; быстрое перемещение вправо после окончания фрезерования. Управление этими движениями обеспечивается переключением муфт 70 и 68. При нарезании резьбы муфта 70 занимает левое положение, а 68 - верхнее. Головка перемещается с помощью винта VIII и гайки, закрепленной в ее салазках.

При резьбонарезании кинематическая цепь, соединяющая шпиндель заготовки и ходовой винт, состоит из пары зубчатых колес 55 - 56 и сменных колес резьбонарезной гитары a1 – b1, c1 – d1. Когда на станке обрабатывают зубчатые валы по методу обкатки, продольная подача фрезерной головки производится через коробку подач и от нее через зубчатые колеса 45 - 46 на червячную пару 47 - 48. Колесо 48 соединяется с кулачковой муфтой 68 и передает вращение валу VII, проходящему внутри вала VI, и через винтовую передачу 59 - 60 - ходовому винту VIII. Ускоренный обратный ход фрезерной головке сообщают зубчатые колеса 51 - 52, муфта 68 и винтовая передача 59 - 60.

При включении муфты 68 выключают муфту 70. Станок управляется следующим образом. Зубчатые блоки в коробке скоростей перемещаются при помощи двух рукояток, а в коробке подач - поворотом кулачкового барабана. Муфты 69 и 68 распределительного механизма переключаются цилиндрическими кулачками, поворачиваемыми рукоятками 67 и 66. Для установки муфт в то или иное положение рукоятка 67 оттягивается, поворачивается и фиксируется в гнездах зубчатого колеса 58. Управлять муфтами можно и рукояткой 66. При ее повороте пара винтовых зубчатых колес вращает вал Х и зубчатое колесо 57, которое через двустороннюю зубчатую рейку 71 передает вращение колесу 58 и рукоятке 67. С правой стороны 10 находится фасонный рычаг 63, с которым связана кнопка 64 конечного электрического переключателя. Рычаг 63 имеет выступы и впадины. Когда кнопка оказывается во впадине, электродвигатель отключается. Переключение на обратный ускоренный ход фрезерной головки нарезания резьбы и остановка после окончания цикла производятся с помощью упорных планок 61 и 62, бездействующих на выступы рукоятки 66.

Рис.2: Кинематическая схема резьбонарезного станка.

Дата добавления: 2016-03-27; просмотров: 1312;