Круглопильные станки для поперечного распиливания

Станки этой группы предназначены для распиливания поперек волокон (торцевания) досок и брусков на чистовые и черновые заготовки определенной длины или удаления из них дефектных мест.

По конструктивному признаку торцовочные станки можно разделить на два основных типа: с подвижным и неподвижным суппортом. В станках с подвижным суппортом, предназначенных для точного и предварительного торцевания, подача суппорта осуществляется на неподвижную заготовку. Результирующая сил резания направлена так, что прижимает заготовку к столу и линейке, поэтому, как правило, не требуется прижимных устройств. Чтобы повторить рез, суппорт должен быть отведен в исходное положение, а заготовка перемещена вдоль своей оси на заданный размер.

Различают станки с перемещением суппорта по дуге окружности и с прямолинейным перемещением.

Торцовочный шарнирно-маятниковый однопильный станок с прямолинейным перемещением пилы состоит из станины, на которой монтируется нижняя часть колонки. На верхней поворотной части колонки установлена шарнирно-рычажная система с моторизованным шпинделем и пильным диском. Электродвигатель привода имеет электродинамическое торможение при его выключении. Пила ограждена кожухом с шарнирно подвешенным сектором, который закрывает ее переднюю часть. На нижней части колонки закреплен стол . Станок оснащен кнопочным и педальным управлением. Горизонтальное перемещение пильного суппорта обеспечивается пневмоприводом.

Менее распространены суппортные торцовочные станки, в которых электродвигатель с пилой закреплен на конце удлиненного суппорта. Суппорт перемещается в роликоподшипниках направляющих станины с помощью гидроцилиндра. Большая масса перемещаемых элементов является недостатком данной конструкции.

Преимуществом станков с прямолинейным перемещением пилы является небольшой диаметр пилы (до 400–450 мм), который определяется только толщиной распиливаемого материала и не зависит от его ширины. В то же время, требуется регулирование суппорта по высоте при изменении диаметра пилы.

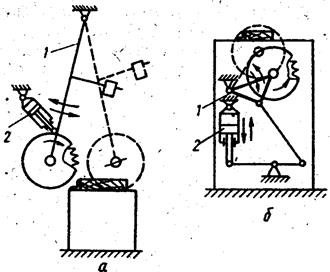

Рис. Станки с перемещением суппорта по дуге окружности:

а – маятниковые; б – балансирные

Станки с перемещением суппорта по дуге окружности могут быть с верхним (маятниковые) или с нижним (балансирные) расположением пилы. В маятниковом станке (рис. а) пильный суппорт смонтирован на рычаге 1 с верхним шарниром. Пила надвигается вручную или через пневмоцилиндр 2. В станке балансирного типа (рис. б) пильный суппорт смонтирован на рычажной системе 1 под столом. Рабочее движение осуществляется снизу вверх гидроцилиндром 2 через систему рычагов. Над прорезью для выхода пилы в столе устанавливается ограждение, работающее в автоматическом режиме с пильным диском. При подъеме пилы ограждение опускается и закрывает прорезь.

Эти станки обладают рядом преимуществ: быстродействие, отсутствие регулировки суппорта по высоте, удобство встраивания в автоматические линии. Основной недостаток – большой, по сравнению со станками с прямолинейным движением суппорта, диаметр пилы при одной и той же ширине распиливаемой заготовки.

Применительно к современной деревообработке явно недостаточно, говоря о поперечном раскрое пиломатериалов, ограничиться только рассмотрением торцовочных станков. Большую роль играет вспомогательное оборудование этих участков.

Для торцовки вручную доска или брусок укладываются на рольганг и подаются к оператору. Он определяет дефектные места и вырезает их, одновременно задавая длину заготовок с помощью выдвижных пневмоупоров. Производительность и полезный выход в этом случае зависят только от способности оператора распознавать пороки древесины и выбирать нужную часть доски.

При большой производительности участка поперечного раскроя, например, при сращивании заготовок по длине, изготовлении клееных щитов и, особенно, при выработке заготовок определенной длины, число задач раскроя увеличивается. Оператор физически не может обеспечить нужную производительность, высокий полезный выход продукции и запомнить число уже отрезанных деталей. В этом случае используются станки и линии, оснащенные устройствами оптимизации.

Заготовки укладываются на стол и оператор вручную, с помощью флуоресцентного мела, отмечает расположение дефектов (места последующих резов пилой). Затем заготовка перемещается подающим конвейером к пиле. Места реза распознаются фотоэлементом. Одновременно компьютер станка производит определение расстояния между двумя соседними местами резов и сравнивает его с длиной заготовок, спецификация которых заранее введена в программу. Например, раскрой ведется с целью получения возможно более длинных заготовок. Компьютер самостоятельно вычисляет, сколько различных деталей наибольшей суммарной длины может быть размещено между двумя соседними метками, отдавая предпочтение самым длинным деталям. После этого автоматически производятся поперечные резы, а заложенное в спецификации количество деталей уменьшается на число полученных заготовок. Последовательность раскроя запоминается компьютером, и выходящие из станка заготовки автоматически сбрасываются с транспортера в соответствующие карманы-накопители.

Применение такого оборудования обеспечивает снижение отходов древесины до 15 %, позволяет существенно экономить рабочее время (до 50 %) и уменьшить количество операторов, занятых на операции раскроя пиломатериалов, а также обеспечивает полную безопасность работы на станке, так как все его рабочие органы полностью закрыты шумопоглощающими кожухами.

Еще больший эффект на заводах с высокой производительностью дают линии оптимизации с автоматическим сканированием. Центральной частью этого оборудования является сканирующее устройство, которое определяет особенности и дефекты заготовок на клеточном уровне. Пульсирующий лазер направляет на заготовку различные сигналы, которые возвращаясь на его рецепторы, дают информацию о состоянии древесины. Каждый сигнал (или комбинация сигналов) идентифицирует свои особенности древесины. Это стало возможным потому, что клетки различных частей древесины имеют свои отличия. Устройство идентифицирует около 100 различных пороков: все разновидности сучков, синеву, свилеватость, смоляные карманы и др., причем независимо от шероховатости и чистоты поверхности заготовок. Перед началом работы оператор вводит информацию о породе древесины и происходит переориентация сканера на клеточное строение именно этой породы, что недоступно, например, видеокамере или человеческому глазу. Дополнительно может быть установлена рентгеновская головка для обнаружения внутренних дефектов древесины.

Поскольку торцовка происходит на высоких скоростях подачи, обычно применяются балансирные схемы станков с высоким быстродействием и вальцовые механизмы подачи. Преимущества систем автоматического сканирования: лучшая оценка качества древесины и высокая производительность; увеличение полезного выхода, поскольку раскрой происходит максимально близко к дефекту и оценка качества идет по критерию стоимости, а не объема; гибкость, так как программа раскроя может быть изменена за минуты.

В станках с неподвижным суппортом, предназначенных в основном для точного торцевания, движение подачи передается заготовке с помощью конвейера, каретки или барабана. Два последних типа станка встречаются редко. Наиболее распространены станки с подачей с помощью конвейера. Так называемые концеравнители. В них реализуется проходной метод обработки.

Станок оснащен двухцепным подающим конвейером с упорами, проходящим под двумя продольными балками, на которых базируются заготовки. Заготовки скользят по балкам, подталкиваемые упорами. Слева и справа по ходу подачи имеются два пильных суппорта с двухкоординатными (по вертикали и горизонтали) и угловыми настроечными перемещениями. Заготовки при подходе к зоне резания прижимаются к направляющим балкам холостыми конвейерами, приводя их в движение за счет сил трения. Привод подающего конвейера осуществляется от электродвигателя через вариатор-редуктор.

В некоторых станках за пильными установлены фрезерные суппорты. Они обеспечивают высокое качество обработки.

Для обработки заготовок различной длины левая часть станка (пильный суппорт, цепь подающего конвейера, конвейерный прижим) смонтированная на одном блоке, перемещается по направляющим в поперечном направлении. Блок имеет ручное и механизированное (винтовое) наладочные перемещения.

Дата добавления: 2016-03-27; просмотров: 3184;