ЗУБООРАБАТЫВАЮЩИЕ СТАНКИ

Зубообрабатывающий станок –металлорежущий станок для обработки зубчатых колёс, звездочек, червяков и зубчатых реек. По принятой классификации эти станки относятся к 5 группе (первая цифра в обозначении модели) — зубо- и резьбообрабатывающие станки. Вторая цифра указывает тип станка: 1 — зубодолбежные станки для цилиндрических колес; 2 — зуборезные станки для конических колес; 3 — зубофрезерные станки для цилиндрических колес, 4 — зубофрезерные станки для нарезания червячных колес; 5 — станки для обработки торцов зубьев колес; 6 — резьбофрезерные станки; 7 — зубоотделочные и обкатные станки; 8 — зубо- и резьбошлифовальные станки, 9 — разные зубо- и резьбообрабатвающие станки.

Специальные станки обозначают, как правило, условными заводскими номерами. Этот шифр станка не дает конкретных сведений о нем, следовательно, необходима дополнительная информация. Она обычно изложена в паспорте станка.

Зубообрабатывающие станки весьма разнообразны. Это разнообразие обусловлено различными методами образования профиля зуба.

В зависимости от метода образования профиля зуба нарезание цилиндрических зубчатых колес осуществляют либо методом копирования, либо методом обкатки.

Метод копирования. При нарезании методом копирования каждая впадина между зубьями на заготовке обрабатывается инструментом, имеющим форму, полностью соответствующую профилю впадины колеса Инструментом в этом случае обычно являются фасонные дисковые и пальцевые фрезы. Обработку производят на фрезерных станках с применением делительных головок.

Для получения теоретически точного профиля зуба при обработке каждого зубчатого колеса с определенным числом зубьев и модулем необходимо иметь специальную фрезу. Это требует большого числа фрез, поэтому обычно используют наборы из восьми дисковых фасонных фрез для каждого модуля зубьев, а для более точной обработки — набор из 15 или 26 фрез. Каждая фреза набора предназначена для обработки зубчатых колес с числом зубьев в определенных пределах, но ее размеры рассчитывают по наименьшему числу зубьев этого интервала, поэтому при обработке колес с большим числом зубьев фреза срезает лишний материал. Если бы расчет вели по среднему числу зубьев данного интервала, то при фрезеровании колес меньшего диаметра их зубья получились бы утолщенными, что привело бы к заклиниванию колес при работе.

Из сказанного следует, что метод нарезания зубчатых колес фасонными дисковыми и пальцевыми фрезами недостаточно точен и, кроме того, малопроизводителен, так как много времени затрачивается на процесс деления. Поэтому этот метод применяют сравнительно редко, чаще в ремонтных цехах, а также для черновых операций. В настоящее время зубчатые колеса нарезают в основном методом обкатки.

Метод обкатки обеспечивает высокую производительность, большую точность нарезаемых колес, а также возможность нарезания колес с различным числом зубьев одного модуля одним и тем же инструментом. При образовании профилей зубьев методом обкатки режущие кромки инструмента, перемещаясь, занимают относительно профилей зубьев колес ряд последовательных положений, взаимно обкатываясь; при этом инструмент и заготовка воспроизводят движение, соответствующее их зацеплению. Из инструментов, используемых для нарезания цилиндрических зубчатых колес методом обкатки, наибольшее распространение получили долбяки и червячные фрезы.

Наряду с указанными методами для производства цилиндрических зубчатых колес применяют также следующие высокопроизводительные методы обработки: а) одновременное долбление всех впадин зубьев заготовки специальными многорезцовыми головками; в таких головках число резцов равно числу впадин на обрабатываемом колесе, а форма режущих кромок является точной копией профилей впадин зубьев; б) протягивание зубьев колес; в) образование зубьев без снятия стружки волочением или накаткой; г) холодную и горячую прокатку зубьев; д) прессование зубчатых колес (из синтетических материалов).

Наиболее универсальными и широко внедренными в производство зубчатых колес способами зубообработки на протяжении многих лет являются зубофрезерование и обкаточное зубодолбление. Зубофрезерование представляет собой непрерывный процесс, что обуславливает его повышенную производительность.

Разновидности зубообрабатывающих станков. Зубообраба-тывающие станки можно классифицировать по следующим признакам:

а) по назначению — станки для обработки цилиндрических колес с прямыми и винтовыми зубьями; станки для нарезания конических колес с прямыми и криволинейными зубьями; станки для нарезания червячных и шевронных колес, зубчатых реек; специальные зубообрабатывающие станки (зубозакругляющие, притирочные, обкаточные и др.);

б) по виду обработки и инструмента — зубодолбежные, зубофрезерные, зубострогальные, зубопротяжные, зубошевинговальные, зубошлифовальные и др.;

в) по точности обработки — станки для предварительного нарезания зубьев, для чистовой обработки и для доводки рабочих поверхностей зубьев.

На зубообрабатывающих станках осуществляют: черновую обработку зубьев, чистовую обработку зубьев, приработку зубчатых колёс, доводку зубьев, закругление торцов зубьев.

Наиболее универсальными и широко внедренными в производство зубчатых колес способами зубообработки на протяжении многих лет являются зубофрезерование и обкаточное зубодолбление. Зубофрезерование представляет собой непрерывный процесс, что обуславливает его повышенную производительность.

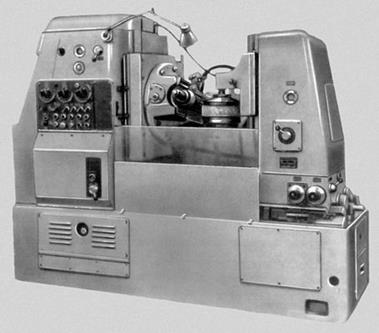

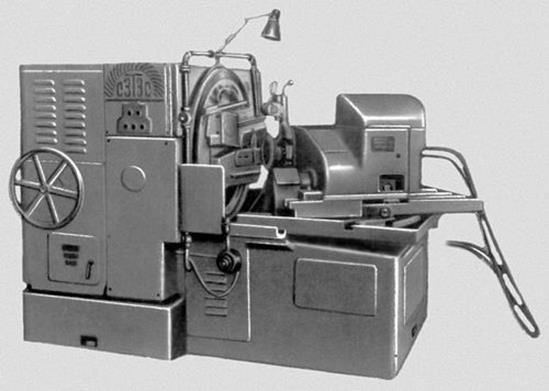

На зубофрезерных станках нарезают цилиндрические прямозубые, косозубые и с шевронными зубьями колёса, червячные зубчатые колёса. Наиболее распространённые в промышленности вертикальные зубофрезерные станки выпускаются с подвижным столом и неподвижной стойкой и с подвижной стойкой и неподвижным столом (рис. 1). Конструктивно станок состоит из следующих основных узлов: станины А, на которой закреплена стойка B. По стойке перемещается фрезерный суппорт Г, несуўій обрабатываюўій інструмент – фрезу. Стол E движется по горизонтальным направляющим станины. Узел Д поддерживает верхний конец оправки с установленными на ней заготовками. Коробка скоростей Ж расположена в станине, а в суппортной стойке - коробка подач Б. При обработке заготовок на станке осуществляется главное движение — вращение фрезы. При нарезании зубчатых колёс заготовка жестко связана с делительным червячным колесом, получающим вращение от делительного червяка, который сменными зубчатыми колёсами кинематически связан с червячной фрезой. Соотношение частоты вращения червячной фрезы и заготовки определяется передаточным отношением набора сменных зубчатых колёс.

Наиболее широко применяются зубофрезерные станки, обеспечивающие нарезание зубчатых колёс с модулем от 0,05 до 10 мм и диаметром от 2 до 750 мм.

На зубодолбёжных станках нарезают цилиндрические зубчатые колёса наружного и внутреннего зацепления с прямыми и косыми зубьями, блоки зубчатых колёс, колёса с буртами, зубчатые секторы, шлицевые валики, зубчатые рейки, храповые колёса и т.п. При нарезании блочных колес и колес с буртами, колес с внутренними зубьями, зубчатых секторов обработка зубодолблением является единственно возможным методом обработки.

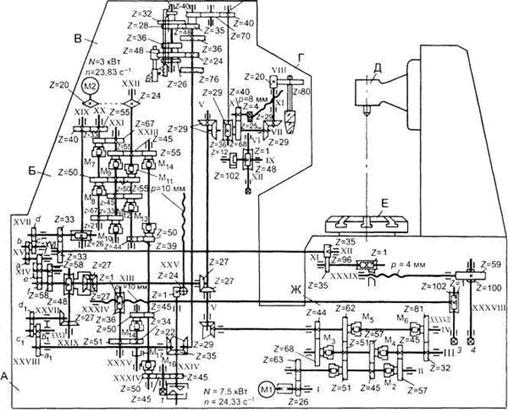

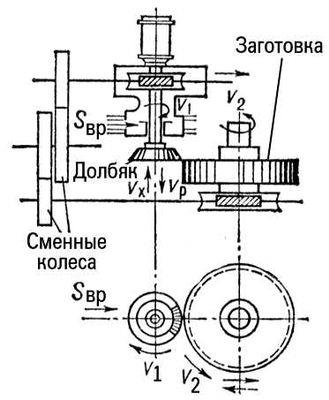

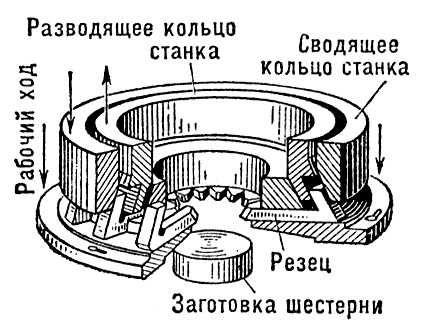

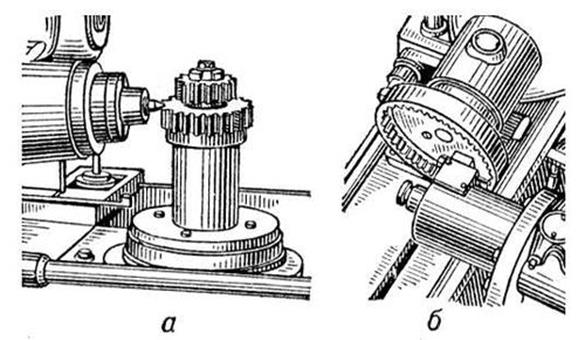

Обычно нарезание производится методом обкатки, реже — методом копирования. Наибольшее применение в промышленности имеют вертикальные зубодолбёжные станки (рис. 2). Режущим инструментом является долбяк, который движется возвратно-поступательно параллельно оси заготовки. Главное (рабочее) движение — Vp, при обратном (холостом) ходе Vx резание не совершается. Движение круговой подачи Sвр осуществляют, сообщая вращательное движение и долбяку, и заготовке в направлениях V1 и V2 с тем, чтобы они вращались так, как вращались бы, будучи в зацеплении, два зубчатых колеса. Для этого долбяк и заготовку соединяют жёсткой кинематической цепью со сменными зубчатыми колёсами и реверсивным устройством. При долблении зубьев колёс с наружным зацеплением направление вращения долбяка противоположно направлению вращения заготовки, а при долблении колёс с внутренним зацеплением эти направления совпадают. Шевронные зубчатые колёса обычно нарезают на горизонтальных зубодолбёжных станках поочерёдно работающими долбяками с косыми зубьями правого и левого направления. Наиболее распространены зубодолбёжные станки для нарезания зубчатых колёс с модулем от 0,2 до 6 мм и диаметром от 15 до 500 мм; для нарезания зубчатых колёс с модулем от 8 до 12 мм, диаметром от 800 до 1600 мм. Обработка по методу копирования осуществляется одновременным долблением всех впадин зубчатого колеса фасонными зуборезными головками (рис. 3). Принцип действия таких головок состоит в том, что фасонные резцы, число которых соответствует числу впадин (зубьев) обрабатываемого зубчатого колеса, укрепленные в головке, производят одновременно (за один проход) долбление всех впадин, после чего разводящее кольцо отводит резцы.

На зубострогальных станках (рис. 4) обрабатывают конические зубчатые колёса с прямыми зубьями по методу обкатки одним или чаще двумя резцами. На этих станках воспроизводится зацепление нарезаемого зубчатого колеса с воображаемым плоским производящим зубчатым колесом; при этом два зуба последнего представляют собой зубострогальные резцы, совершающие возвратно-поступательное движение. Таким образом, боковые поверхности каждого из зубьев нарезаемого зубчатого колеса формируются в результате движения резцов и обработки находящихся в зацеплении плоского и нарезаемого зубчатых колёс. Процесс нарезания зубьев происходит при движении резцов к вершине конуса заготовки, а обратный ход является холостым (в этот период резцы отводятся от заготовки). Нарезание конических зубчатых колёс с круговыми зубьями осуществляется методом обкатки на специальных станках с применением зуборезной резцовой головки, представляющей собой диск с вставленными по его периферии резцами, обрабатывающими профиль зуба с двух сторон (первая половина резцов обрабатывает одну сторону, вторая половина — другую). Наиболее распространены зубострогальные станки для нарезания конических зубчатых колёс с модулем от 2,5 до 25 мм и длиной зуба от 20 до 285 мм, для чернового нарезания и чистовой обработки крупногабаритных конических прямозубых колёс с модулем до 16 мм, для чернового и чистового нарезания конических колёс с винтовыми зубьями с модулем до 25 мм.

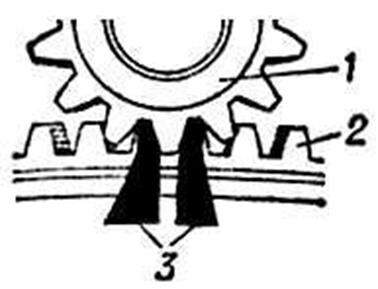

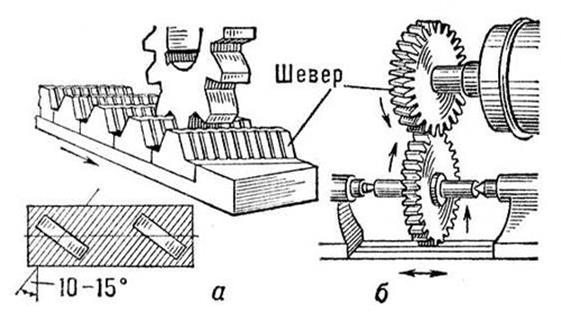

Зубошевингование (бреющее резание) производится на зубошевинговальных станках. Основано на взаимном скольжении находящихся в зацеплении зубьев инструмента и обрабатываемого зубчатого колеса при встречном движении (рис. 5). По направлению подачи различают три метода зубошевингования: параллельный, диагональный и касательный. Инструментом является шевер — дисковый, реечный и червячный. Первые два типа — для обработки цилиндрических зубчатых колёс, последний — для червячных.

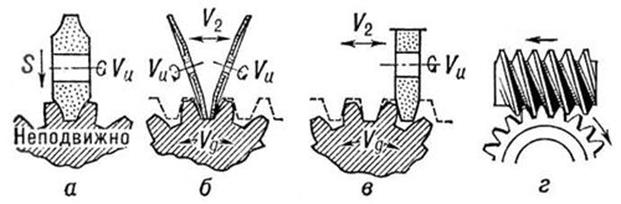

На зубошлифовальных станках производят обработку зубчатых колёс обкаткой и профильным копированием при помощи фасонного шлифовального круга (рис. 6, а). По исполнению различают зубошлифовальные станки с вертикальным и горизонтальным расположением обрабатываемого зубчатого колеса. В процессе шлифования методом обкатки воспроизводят зубчатое зацепление пары рейка — зубчатое колесо (рис. 6, б, в), в котором инструментом является шлифовальный круг (или круги), имитирующий рейку. Шлифовальные круги совершают вращательное и возвратно-поступательное движения; последнее — аналогично воображаемой производящей рейке. Обкатываясь по поворачивающемуся (в обе стороны) обрабатываемому зубчатому колесу, шлифовальные круги своими торцами шлифуют поверхности зубьев. По методу обкатки работают также станки с использованием в качестве инструмента абразивного червяка (рис. 6, г).

На зубохонинговальных станках осуществляют обработку прямозубых и косозубых колёс с модулем 1,25—6 мм, а также зубчатых колёс с фланкированными и бочкообразными зубьями для уменьшения шероховатости поверхности профиля зубьев. Зубохонингование производят на станке, аналогичном шевинговальному, при скрещивающихся осях инструмента (зубчатого хона) и обрабатываемого зубчатого колеса, но не имеющем механизма радиальной подачи. Устанавливаемое в центрах станка зубчатое колесо совершает, кроме вращательного (реверсируемого), также и возвратно-поступательное движение вдоль своей оси. Зубчатый хон представляет собой зубчатое колесо с геликоидальным профилем, изготовленное из пластмассы и шаржированное абразивным порошком, зернистость которого выбирается в зависимости от величины припуска (0,025—0,05 мм) и требований к шероховатости поверхности. Зубохонингование производят при постоянном давлении между зубьями обрабатываемого зубчатого колеса и хона («в распор») или при их беззазорном зацеплении, при постоянном межцентровом расстоянии. Первый способ обеспечивает изготовление зубчатых колёс более высокой точности. Необходимым условием зубохонингования является обильное охлаждение и эффективное удаление металлической пыли с обрабатываемой поверхности.

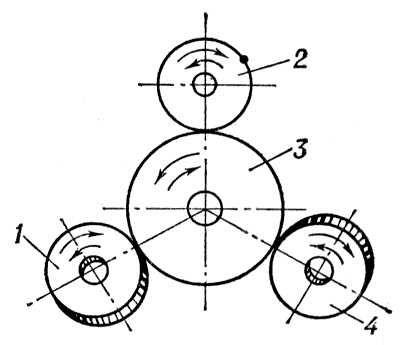

На зубопритирочных станках после термической обработки зубчатых колёс производят операцию зубопритирки. Инструментом служат притиры — чугунные зубчатые колёса, находящиеся в зацеплении с обрабатываемым зубчатым колесом. Притиры смазывают смесью мелкого абразивного порошка с маслом. Обрабатываемое зубчатое колесо (рис.7) обкатывают тремя притирами. Оси притиров со спиральными или прямыми зубьями наклонены к оси обрабатывающего зубчатого колеса; ось третьего притира параллельна оси обрабатываемого зубчатого колеса и вращается попеременно в разных направлениях для обеспечения равномерной обработки зуба с обеих сторон. Притиры также совершают возвратно-поступательное движение в осевом направлении на длине около 25 мм.

На зубообкаточных станках обрабатывают незакалённые зубчатые колёса в масляной среде без абразивного порошка. Обрабатываемое колесо работает в паре с одним или несколькими закалёнными колёсами-эталонами, изготовленными с высокой точностью. В результате давления зубьев колёс-эталонов в процессе обкатывания и возникающего при этом наклёпа на поверхностях обрабатываемых зубьев сглаживаются неровности. Этот способ отделки применим лишь для зубчатых колёс, не требующих высокой точности, а также не подвергающихся термической обработке.

На зубозакругляющих станках обрабатывают зубья пальцевой конической фрезой, вращающейся и совершающей возвратно-поступательное движение. За один двойной ход фрезы зубчатое колесо поворачивается на один угловой шаг. Перемещение инструмента вдоль зуба (рис. 8) осуществляется под действием вращающегося фасонного кулачка. На станках осуществляют закругление прямых и косых зубьев зубчатых колёс наружного и внутреннего зацепления диаметром до 320 мм, а также снимают фаски и заусенцы с торцов зубьев после их нарезки. Во время работы ось инструмента находится в вертикальном положении, а заготовка наклонена к этой оси под углом 30—45°. Станок работает по автоматическому циклу: быстрый подвод инструмента к заготовке, рабочая подача и возврат инструмента в исходное положение. Заготовка закрепляется в приспособлении на оправке.

Рис. 1. Зубофрезерный станок.

Рис. 2. Принципиальная схема работы вертикального зубодолбёжного станка.

Рис. 3. Нарезание зубьев фасонной зуборезной головкой.

Рис. 4a. Зубострогальный станок. Общий вид.

Рис. 4б. Зубострогальный станок. Схема нарезания зубьев на коническом зубчатом колесе: 1 — обрабатываемое зубчатое колесо; 2 — производящее зубчатое колесо; 3 — зубострогальные резцы производящего колеса.

Рис. 5. Схемы шевингования цилиндрических зубчатых колёс: а — реечным шевером; б — дисковым шевером.

Рис. 6. Схемы зубошлифования: а — по методу профильного копирования фасонным шлифовальным кругом; б — по методу обкатки двумя тарельчатыми шлифовальными кругами; в — по методу обкатки одним дисковым шлифовальным кругом, имеющим профиль зуба рейки; г — по методу обкатки абразивным червяком; Vu и Vg — скорости вращения соответственно инструмента (шлифовального круга) и детали (зубчатого колеса); S — поперечная подача шлифовального круга; V2 — скорость возвратно-поступательного движения шлифовальных кругов.

Рис. 7. Схема притирки зубчатых колёс: 1, 2, 4 — притиры; 3 — обрабатываемое колесо.

Рис. 8. Схемы зубозакругления наружных (а) и внутренних (б) зубьев.

Агрегатные станки

Агрегатный станок, специальный металлорежущий станок, построенный на базе нормализованных кинематически не связанных между собой узлов (агрегатов). Эти силовые узлы имеют индивидуальные приводы, а взаимозависимость и последовательность их движения задаётся единой системой управления. Независимая работа узлов станка даёт возможность создать рациональный ряд типоразмеров и унифицировать их конструкцию. Агрегатные станки наиболее распространены при механической обработке, когда деталь остаётся неподвижной, а движение сообщается режущему инструменту. При этом допускается значительная концентрация операций, т. к. можно вести механическую обработку детали одновременно многими инструментами с нескольких сторон. Поскольку на агрегатных станках производится обработка одной или нескольких деталей, они применяются главным образом на заводах массового производства. Чаще всего на них обрабатывают корпусные детали и валы, которые в процессе обработки остаются неподвижными.

Нормализованные узлы агрегатных станков (станины, силовые головки и столы, шпиндельные коробки, элементы гидропривода и т. д.) имеют разновидности как по своей конструкции, так и по типоразмерам, что вызвано условиями компоновки станка, его размерами, характером обработки и т. д.

Специальные узлы (зажимные приспособления и кондукторы, которые проектируются в зависимости от конфигурации обрабатываемой детали, ее размеров и т. п.) также имеют отдельные нормализованные элементы: эксцентрики и ручки для быстродействующих эксцентриковых зажимов, пневмоцилиндры, штоки, пневмораспределительные устройства для автоматического зажима и отжима обрабатываемых заготовок, патроны для закрепления инструмента, кондукторные втулки и т.п. Применение нормализованных элементов в конструкциях элементов в конструкциях агрегатных станков сокращает сроки их проектирования, облегчает процесс производства, дает возможность широко унифицировать детали и упрощать технологию их изготовления, а также позволяет создавать самые разнообразные компоновки агрегатных станков с минимальным числом оригинальных элементов.

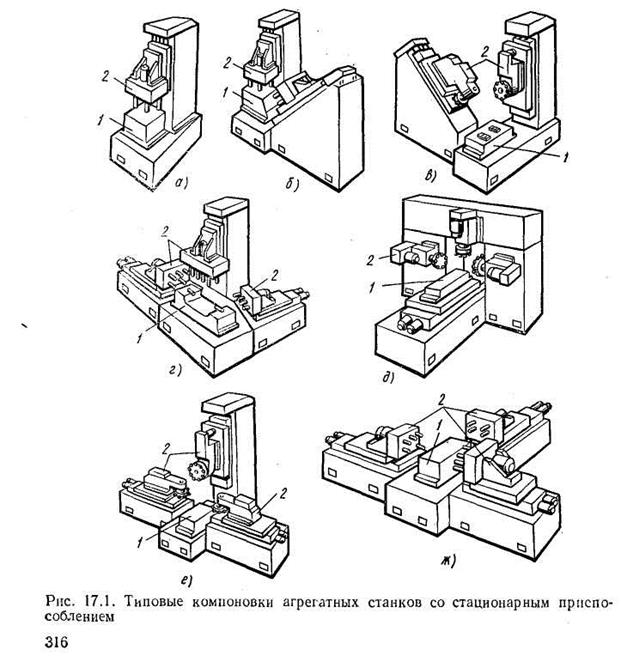

Агрегатные станки компонуют по различным схемам. Типовые компоновки однопозиционных агрегатных станков, в которых детали обрабатывают в одном положении с закреплением их в стационарном приспособлении 1, показаны на рис. 17.1. Различия станков в том, что обработка на них ведется с одной (рис. 17.1, а), двух (рис. 17.1, б, в) и трех сторон (рис. 17.1, г—ж) силовыми головками 2. Станки такого типа применяют для многосторонней обработки крупных деталей.

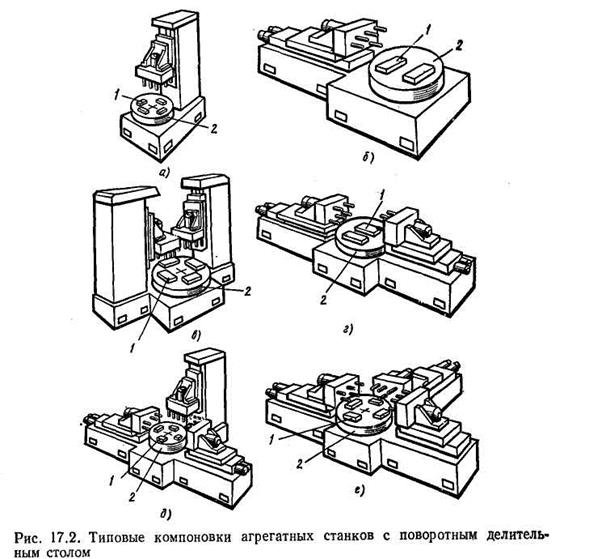

Многопозиционные станки проектируют для деталей, поверхности которых необходимо обрабатывать за несколько переходов, причем эти поверхности расположены в различных плоскостях. Типовые компоновки таких агрегатных станков могут быть вертикальными (рис. 17.2, а, в), горизонтальными (рис. 17.2, б, г, е), вертикально-горизонтальными (рис. 17.2, д). На этих станках деталь обрабатывают последовательно с одной, двух и трех сторон на нескольких позициях в приспособлениях 1, установленных на поворотном делительном столе 2. Благодаря этому вспомогательное время, связанное с загрузкой-выгрузкой и зажимом-разжимом обрабатываемой заготовки, совмещается со временем обработки; несовмещенным остается время поворота стола.

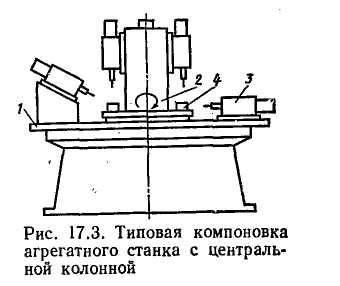

Типовая компоновка агрегатного станка с центральной колонной 2 и движением заготовок 4 вокруг нее в горизонтальной плоскости приведена на рис. 17.3. Круговое перемещение заготовок обеспечивает стол 1 карусельного типа. Силовые головки 3 расположены под различными углами к обрабатываемой заготовке.

Дата добавления: 2016-03-15; просмотров: 40562;