СТАНКИ ШЛИФОВАЛЬНО-ПРИТИРОЧНОЙ ГРУППЫ

Шлифовальные станки предназначены для обработки деталей шлифовальными кругами. На них можно обрабатывать наружные и внутренние цилиндрические, конические и фасонные поверхности и плоскости, разрезать заготовки, шлифовать резьбу и зубья зубчатых колес, затачивать режущий инструмент и т. д. В зависимости от формы шлифуемой поверхности и вида шлифования шлифовальные станки общего назначения подразделяют на круглошлифовальные, бесцентрово-шлифовальные, внутри-шлифовальные, плоскошлифовальные и специальные.

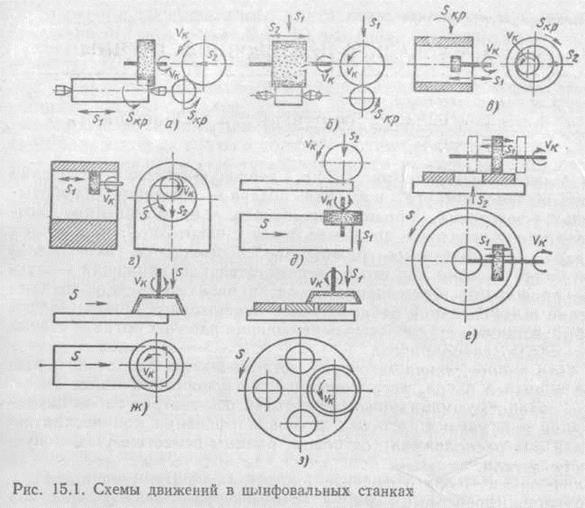

Главным движением у всех шлифовальных станков является вращение шлифовального круга, окружная скорость Vк которого измеряется в м/с. Существуют следующие движения подач.

1. Для круглошлифовальных станков (рис. 15.1, а) движение подачи — вращение детали (круговая подача Sкp); возвратно-поступательное движение стола с обрабатываемой деталью (продольная подача S1) и поперечное периодическое перемещение шлифовального круга относительно детали (поперечная подача52). Круглошлифовальные станки, работающие методом врезания (рис. 15.1, б), имеют поперечную подачу S, и круговую подачу Sкр; кроме того, шлифовальная бабка или стол могут совершать колебательное осевое движение с подачей S2.

2. Для внутришлифовальных станков (рис. 15.1, в) движение подачи — вращение детали (круговая подача Sкр); возвратно-поступательное движение детали или шлифовального круга (продольная подача S1) и периодическое поперечное перемещение бабки шлифовального круга (поперечная подача S2). Планетарные внутришлифовальные станки (рис. 15.1, г) имеют круговую подачу Sкр (вращение оси шлифовального круга относительно оси обрабатываемого отверстия), периодическую поперечную подачу S2,а также продольную подачу S1.

3. Для плоскошлифовальных станков с прямоугольным столом, работающих периферией круга (рис. 15.1, д), движение подачи — возвратно-поступательное движение стола (продольная подача S),периодическое поперечное перемещение (подача S1)шлифовальной бабки за один ход стола и периодическое вертикальное перемещение шлифовального круга (подача S2) на толщину срезаемого слоя. Плоскошлифовальные станки с круглым столом (рис. 15.1, е) имеют подачу S1 шлифовального круга или стола и движение круговой подачи S стола. Вертикальное перемещение стола или шлифовальной бабки является вертикальной подачей.

4. Для плоскошлифовальных станков с прямоугольным столом, работающих торцом круга (рис. 15.1, ж), движение подачи — продольное перемещение стола (подача S)и периодическое вертикальное перемещение (подача S)круга на толщину срезаемого слоя. Аналогичные плоскошлифовальные станки с круглым столом (рис. 15.1, з)имеют вращательное движение стола (подача S)и периодическую подачу S1 круга.

Круглошлифовальные станки предназначены для наружного шлифования цилиндрических, конических или торцовых поверхностей тел вращения. При обработке на станке детали устанавливают в центрах или закрепляют в патроне. Для обработки на центровых станках необходимо обеспечить вращение шпинделя круга, вращение обрабатываемой заготовки, продольное перемещение стола, непрерывную или периодическую подачу на толщину срезаемого слоя. Детали, длина которых меньше ширины круга, шлифуют без продольного перемещения заготовки методом врезания.

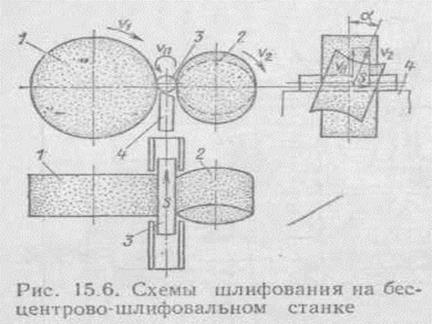

На бесцентрово-шлифовальных станках можно шлифовать наружные и внутренние поверхности цилиндрических деталей, не имеющих центровых отверстий. Схема шлифования на бесцентровом круглошлифовальном станке наружной поверхности детали с продольной подачей напроход приведена на рис. 15.6. Деталь 3, поддерживаемая опорной призмой 4, располагается между двумя кругами 1 и 2, из которых шлифовальный 1 снимает припуск с заготовки, а ведущий круг 2 сообщает заготовке вращение (круговую подачу) и продольное перемещение (осевую подачу).

Продольная подача сообщается шлифуемой заготовке ведущим кругом в результате установки его под некоторым углом αк оси шлифовального круга или при наклоне опорной призмы на угол α. При обдирочном шлифовании угол а — 1,5 ... 6°, а при чистовом а = 0,5 ... 1,5°. В обоих случаях продольную подачу определяют как произведение окружной скорости ведущего круга V2 на синус угла наклона а оси круга или призмы:

Sзаг = V2 sin a.

Для обеспечения цилиндричности ось шлифуемой заготовки должна быть выше центров шлифовального и ведущего кругов примерно на 0,15—0,25 диаметра детали, но не более чем на 10— 12 мм (во избежание вибрации).

При шлифовании по методу врезания оси шлифовального и ведущего кругов устанавливают параллельно друг другу. Деталь, опирающаяся на призму, только вращается (осевая подача отсутствует), а поперечная подача на толщину срезаемого слоя производится перемещением ведущего или шлифующего круга в направлении, перпендикулярном к оси обрабатываемой заготовки, точным ходовым винтом.

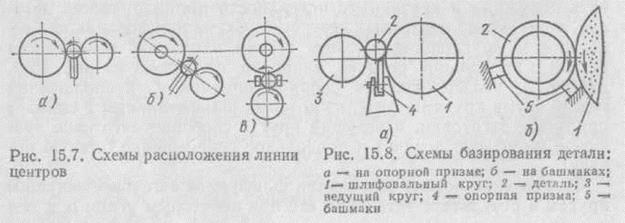

Для шлифования наружных поверхностей выпускают универсальные и специальные бесцентрово-шлифовальные станки. В зависимости от расположения линии центров кругов бесцентрово-шлифовальные станки бывают с горизонтальным расположением линии центров (рис. 15.7, а), применяемым в большинстве станков средних и малых моделей; с наклонным расположением линии центров (рис. 15.7, б), применяемым в станках крупных моделей, предназначенных для обработки крупногабаритных деталей, а также при обдирочной обработке (угол наклона линии центров в этих станках обычно равен 30°); с вертикальным расположением линии центров (рис. 15.7, в). Эти станки получили ограниченное применение.

В зависимости от способа поперечной подачи бесцентрово-шлифовальные станки бывают с перемещением ведущего круга и суппорта с опорной призмой относительно неподвижно закрепленной на станке шлифовальной бабки; с перемещением суппорта с опорной призмой и шлифующего круга по отношению к неподвижно закрепленной на станине бабке ведущего круга; с перемещением шлифующего и ведущего кругов относительно неподвижно закрепленного на станке суппорта с опорной призмой; подача на толщину срезаемого слоя и компенсация изнашивания шлифовального круга в этом случае осуществляются перемещением шлифовальной бабки; бабка ведущего круга подается только при наладке на новый размер детали.

По конструкции привода ведущего круга различают станки со ступенчатым и с бесступенчатым регулированием частоты вращения ведущего круга. По методу базирования детали (рис. 15.8) различают станки с базированием на призме и на башмаках. Базирование на башмаках получило распространение при шлифовании роликовых дорожек подшипниковых колец.

Внутришлифовальные станки по виду круговой подачи выпускают обычными (простыми) и планетарными. Обычные станки применяют для шлифования отверстий в деталях, которые можно закреплять в патроне и которым можно сообщать вращательное движение. Такие станки получили наибольшее распространение. Для шлифования отверстий в тяжелых деталях, а также в деталях несимметричной формы используют планетарные внутришлифовальные станки (см. рис. 15.1, г).

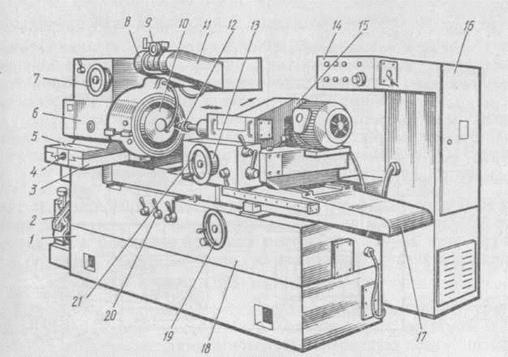

Станок ЗК228В (рис. 15.10) является универсальным внутришлифовальным станком (простым). Он предназначен для шлифования цилиндрических и конических отверстий (диаметром 50— 200 мм и длиной до 200 мм) в мелко- и среднесерийном производстве. На станке предусмотрено торцешлифовальное устройство 11 для обработки с одной установки кругом 8 торца заготовки. Станок состоит из станины 18, на направляющих которой смонтирован стол 17 со шлифовальной бабкой 15, шпинделем и кругом 12. Шлифовальная бабка на столе перемещается по поперечным верхним направляющим качения механически или вручную от маховика 21. С левой стороны на станине на салазках 5 моста 3 установлена бабка изделия 6 со шпинделем и патроном 10. Бабка изделия установлена на салазках и имеет установочное поперечное перемещение от винта 4, а также при необходимости может поворачиваться на угол для шлифования конических отверстий.

Рис. 15.10. Внутришлифовальный станок 3К228В

Продольное перемещение стола осуществляется от гидропривода, расположенного в станине и управляемого рукояткой 20. Вручную в продольном направлении стол перемещается маховиком 19. Торцешлифовальное устройство, установленное на бабке изделия, может поворачиваться из верхнего положения в рабочее механически или маховиком 7. Ручная подача круга (на врезание) — от маховика 9. Охлаждающая жидкость подается электронасосом 2 из бака /. Электроаппаратура с пультом управления 14 расположена в электрошкафу 16.

В процессе шлифования вращаются заготовка и шлифовальный круг при одновременном его возвратно-поступательном перемещении вместе со шлифовальной бабкой и столом. Шлифовальной бабке периодически сообщается поперечная подача. Работа торцешлифовального устройства происходит при вращении заготовки и шлифовального круга и подачей круга вдоль оси. Размер шлифуемого отверстия контролируют на станке или по лимбу 13 механизма поперечной подачи шлифовальной бабки, или по измерительному прибору. В этом случае лапка прибора вводится в отверстие и по мере снятия припуска по индикатору можно наблюдать за ходом шлифования и прекратить обработку при достижении размера.

Плоскошлифовальные станки. В зависимости от конструкции различают следующие типы плоскошлифовальных станков: с горизонтальным шпинделем, прямоугольным столом и крестовым суппортом; с горизонтальным шпинделем и прямоугольным столом общего назначения; с вертикальным шпинделем и прямоугольным столом; с горизонтальным шпинделем и круглым столом; с вертикальным шпинделем и выдвижным круглым столом; с вертикальным шпинделем и круглым столом непрерывного действия; продольно-шлифовальные одностоечные с подвижным столом и с подвижной стойкой; продольно-шлифовальные двухстоечные; двусторонние торцешлифовальные с горизонтальным шпинделем; двусторонние торцешлифовальные с вертикальным шпинделем.

Плоскошлифовальные станки с горизонтальным шпинделем, прямоугольным столом и крестовым суппортом предназначены для шлифования поверхностей периферией круга. В пределах, допускаемых кожухом круга, возможно шлифование торцовых поверхностей. Эти станки применяют в основном в инструментальном производстве.

Плоскошлифовальные станки с прямоугольным столом общего назначения выпускают с горизонтальными и вертикальными шпинделями. По сравнению со станками с крестовым суппортом станки этой группы имеют повышенную жесткость, оснащены шлифовальными кругами больших размеров и электродвигателями большой мощности. Эти станки обеспечивают высокую производительность и достаточно высокую точность обработки.

По степени автоматизации станки этого типа выпускают в двух исполнениях: неавтоматизированные и полуавтоматы с приборами активного контроля.

Плоскошлифовальные станки с круглым столом и горизонтальным шпинделем выпускают как неавтоматизированными, так и полу автоматизированными.

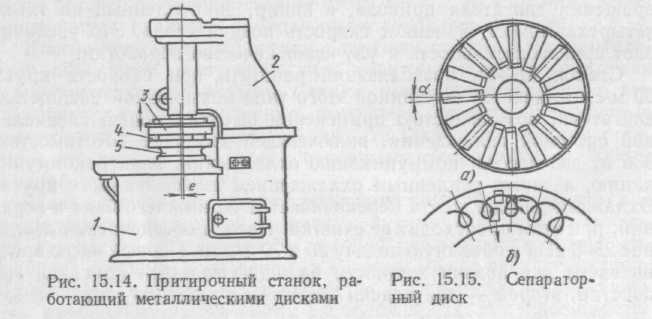

Притирочные станки. Притирка осуществляется притирами, на поверхность которых наносят мелкозернистый абразивный порошок, смешанный со смазочным материалом или пастой. Притиры могут быть чугунные, стальные, бронзовые, свинцовые из твердых пород дерева и т. п. В качестве абразивного порошка используют наждак, электрокорунд, алмазную пыль, карбид кремния и др., а в качестве пасты — окись хрома, окись алюминия, крокус, венскую известь и др. Во время притирки абразивный порошок смачивают керосином или скипидаром. На притирку оставляют припуск, примерно равный 0,005—0,02 мм.

На притирочных станках (рис. 15.14) можно обрабатывать различные наружные и внутренние поверхности, в том числе и плоские, притирать шейки коленчатых валов, кулачки распределительных валиков, концевые меры, пробки-калибры, зубчатые колеса и т. п. В корпусе станины помещен привод притира 5. Притир 3, соединенный со шпинделем станка, помещенным в колонне 2, получает вращательное движение и перемещение по вертикали.

Притирка деталей осуществляется притирами 3 и 5, между которыми помещен сепаратор 4. Обрабатываемые заготовки свободно помещаются в гнездах сепаратора, который расположен либо эксцентрично относительно осей притиров, либо концентрично. В первом случае сепаратор свободно насажен на ось, которая вращается в направлении притира 5. Во втором случае сепаратор получает колебательное возвратно-поступательное движение от отдельного привода.

Сепараторный диск (рис. 15.15, а) имеет поперечное перемещение для изменения эксцентриситета е его оси относительно оси вращения металлических притиров; это необходимо для обеспечения равномерного изнашивания притиров. Примерная относительная траектория заготовки во время обработки показана на рис. 15.15, б.

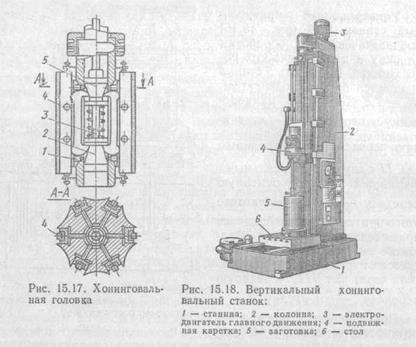

Хонинговальные станки. Хонингование выполняют специальным инструментом - хонинговальной головкой (хоном), оснащенной мелкозернистыми абразивными брусками. Головка (рис. 15.17) совершает одновременно вращательное и возвратно-поступательное движения в неподвижном отверстии.

|

Хонингованием можно получать высококачественную поверхность, а также исправлять некоторые дефекты отверстий (конусность, овальность и др.). При хонинговании в качестве смазочно-охлаждающей жидкости применяют эмульсию или керосин.

Бруски 4 хонинговальной головки получают радиальное перемещение с помощью конусов 2 и 5, насаженных на стержень 5 с винтовой резьбой и имеющих возможность сближаться или удаляться друг от друга при вращении стержня 3. При сближении конусы 2 и 5 через пальцы 1 раздвигают абразивные бруски 4, а при удалении — сдвигают. Таким образом устанавливают бруски на нужный диаметр перед началом обработки. У автоматической хонинговальной головки радиальное перемещение брусков 4 для возможности самоустановки в обрабатываемом отверстии производится автоматически, для чего головку соединяют со шпинделем станка универсальными шарнирами. После каждого двойного хода головки стержень 3 поворачивается и сближает конусы 2 и 5.

В зависимости от вида обработки хонинговальные станки подразделяются на станки для хонингования отверстий и наружных поверхностей, а по расположению и числу шпинделей — на вертикальные и горизонтальные, одно- и многошпиндельные.

Вращение шпинделя у хонинговальных станков (рис. 15.18) осуществляется обычно от электродвигателя через механическую коробку скоростей. Возвратно-поступательное перемещение шпинделя у вертикальных хонинговальных станков обычно производится с помощью гидравлического привода. В горизонтальных станках для этого используют электромеханический или гидравлический привод.

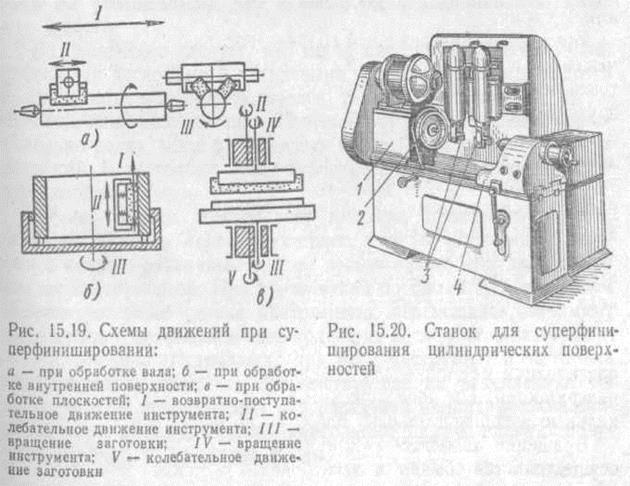

Станки для суперфиниширования. Суперфиниширование применяют для обработки наружных и внутренних цилиндрических поверхностей. Суперфиниширование производят абразивными брусками, совершающими колебательные возвратно-поступательные движения с большой частотой и малым ходом по поверхности вращающейся заготовки (рис.. 15.19). Мягкие, мелкозернистые абразивные бруски во время работы прижимаются к обрабатываемой поверхности пружинами или гидравлическим устройством. При суперфинишировании в качестве смазочно-охлаждающей жидкости применяют смесь керосина с маслом. Припуск на обработку не оставляют, поскольку процесс заключается в снятии микронеровностей, оставшихся от предыдущей обработки. Процесс снятия металла автоматически прекращается при удалении гребешков и увеличении площади соприкосновения брусков с основной поверхностью детали, когда сила прижима оказывается недостаточной для разрыва масляной пленки на поверхности детали.

На станке для суперфиниширования цилиндрических поверхностей деталей колеблящимися брусками (рис. 15.20) заготовку устанавливают в центрах между передней 1 и задней 4 бабками.

Заготовка получает вращение от поводкового патрона 2, как и на обычном токарном станке. Абразивные бруски крепят в специальных державках 3, которые получают осевое возвратно-поступательное движение по обрабатываемой поверхности. Движение осуществляется с помощью гидропривода, служащего также для подвода брусков к заготовке и легкого прижима их к ее поверхности. Колебательное движение бруски получают по специальным направляющим от отдельного электродвигателя посредством эксцентрика.

Скорость вращения детали составляет 2—20 м/мин, продольная подача 0,1—0,15 мм/об, а число колебательных движений брусков в минуту 500—1800.

Дата добавления: 2016-03-15; просмотров: 5212;