РЕЗЬБООБРАБАТЫВАЮЩИЕ СТАНКИ

В машиностроении нарезание и обработку резьб производят в основном на резьбообрабатывающих станках, которые по классификатору относят к пятой группе. Основными типами резьбообрабатывающих станков являются резьбонарезные, резьбофрезерные, гайко-, болто-, трубо- и муфтонарезные, резьбо- и червячно-шлифовальные станки. Образование резьб может производиться также на токарно-винторезных, сверлильных, многоцелевых, расточных и накатных станках.

Способы резьбообрабатывания, применяемый при этом резьбонарезной инструмент и резьбообрабатывающие станки весьма разнообразны.

Основными методами изготовления резьб являются:

а) нарезание резьбы на токарных станках резьбовыми резцами и гребенками (рис. 13.1);

б) нарезание резьбы метчиками, круглыми плашками и резьбонарезными головками (рис. 13.2);

в) фрезерование резьбы (рис. 13.3);

г) шлифование резьбы однониточными и многониточными шлифовальными кругами (рис. 13.4);

д) холодное накатывание резьбы плоскими плашками и круглыми роликами (рис. 13.5);

е) горячее накатывание резьбы круглыми роликами.

Образование резьбы способами нарезания и фрезерования производят: для наружной резьбы — резьбовыми резцами, винторезными головками, гребенчатыми и дисковыми резьбовыми фрезами, круглыми плашками; для внутренней резьбы — резцами, метчиками и гребенчатыми фрезами. Вихревые головки используют при нарезании одно- и многозаходных винтов и червяков в условиях крупносерийного производства.

Способ накатывания наружных резьб плоскими плашками применяют на резьбонакатных станках и резьбонакатных автоматах. Резьбофрезерование — один из самых производительных методов — выполняется на специализированных резьбофрезерных станках.

Правильный выбор способа получения резьбы в каждом отдельном случае зависит от размеров р

езьбы, ее точности и параметров шероховатости поверхности, формы и размеров обрабатываемой заготовки, на которой нарезают резьбу, материала заготовки, вида производства и других условий.

Из перечисленных способов получения резьбы резьбофрезерование занимает одно из ведущих мест. Различают следующие основные виды резьбофрезерования, получившие наибольшее распространение: фрезерование коротких резьб гребенчатыми (групповыми) фрезами, фрезерование резьб профильными фрезами и фрезерование резьб резцовыми головками (иначе его называют скоростным или вихревым фрезерованием резьбы).

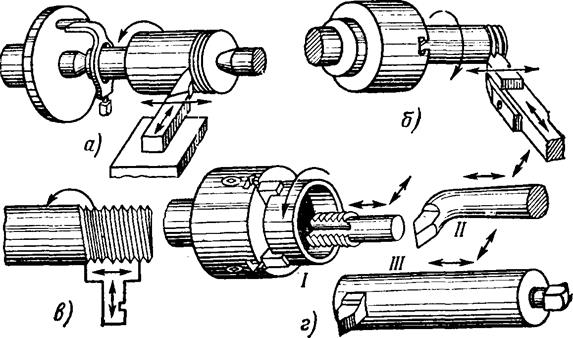

Рис. 13.1. Нарезание резьбы на токарных станках:

а — стержневым резьбовым резцом; б — призматическим резьбовым резцом; в — резьбовой гребенкой; г — круглой резьбовой гребенкой (1), стержневым отогнутым резцом (II) и резьбовым резцом в оправке (III).

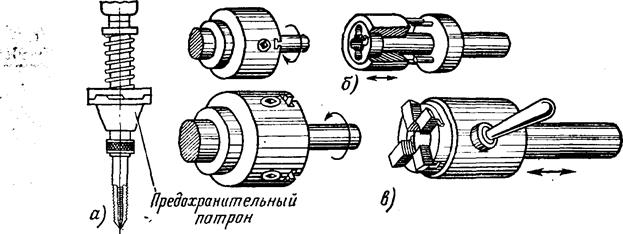

Рис. 13.2. Нарезание резьбы:

а — метчиком; б - круглой плашкой; в — резьбонарезной головкой

При скоростном нарезании резьбы (вращающимися резцами) (рис. 13.6) заготовка 1 вращается с небольшой частотой. Резец, установленный в специальной головке 2 на суппорте, вращается с большой скоростью в направлении, противоположном вращению заготовки, причем ось вращения резца не совпадает с осью вращения заготовки, и поэтому получается прерывистое резание. Плоскость, в которой вращается резец, наклонена к вертикальной плоскости под углом подъема винтовой линии нарезаемой резьбы.

Суппорт станка во время вращения резца перемещается параллельно оси детали на шаг резьбы за каждый оборот детали. Нарезание резьбы осуществляется за один рабочий ход на токарно-винторезном станке.

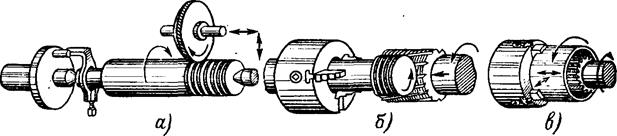

Рис. 13.3. Фрезерование резьбы фрезой: а — профильной; б, в — гребенчатой

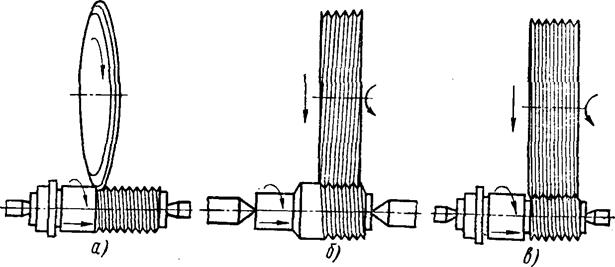

Рис. 13.4. Резьбошлифование дисковым кругом:

а — однониточным; б — многониточным с винтовыми канавками; в,— многониточным c кольцевыми нитками

Рис. 13.5. Накатывание резьбы: Рис. 13.6. Скоростное

а — роликами; б — плашками нарезание резьбы

Суппорт станка во время вращения резца перемещается параллельно оси детали на шаг резьбы за каждый оборот детали. Нарезание резьбы осуществляется за один рабочий ход на токарновинторезном станке.

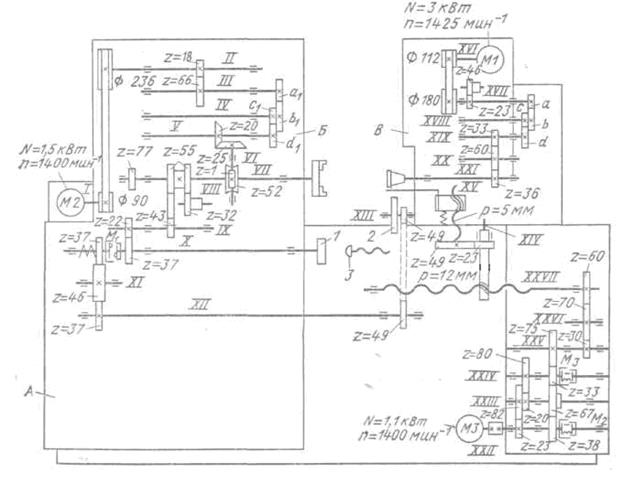

Резьбофрезерный станок 5Б63. Станок предназначен для фрезерования коротких наружных и внутренних резьб гребенчатыми фрезами в условиях крупносерийного и массового производства.

Техническая характеристика станка:

Наибольший диаметр заготовки, устанавливаемой над станиной, мм……………450

Наибольшее расстояние между торцами шпинделей, мм ……………...…………. 400

Максимальный наружный диаметр фрезеруемой резьбы, мм …………..………….80

Частота вращения шпинделя фрезерной головки, мин-1………………………..160—2500

Фреза, установленная в шпинделе XXI (рис. 13.7) фрезерной головки В, получает главное вращательное движение. Каретка фрезерной головки перемещается по горизонтальным направляющим станины А. Заготовке, закрепленной в патроне бабки изделия Б, сообщается круговая подача. Фрезерная головка имеет поперечную подачу для врезания в направлении к заготовке.

Рис. 13.7. Кинематическая схема резьбофрезерного станка 5Б63

Цикл работы станка — полуавтоматический. В цикл входит быстрое продольное перемещение каретки к заготовке от двигателя МЗ; медленное ее перемещение от того же двигателя при подходе упора 3 каретки к копиру 1; продольное перемещение каретки от копира 1 на шаг нарезаемой резьбы и одновременное врезание фрезы в заготовку на глубину резьбы от копира 2; нарезание полной глубины резьбы; отвод фрезы (копирами) от заготовки в поперечном и продольном направлениях; быстрое возвращение каретки в исходное положение; останов станка. Цикл обработки осуществляется за один оборот копиров 1 и 2. Все автоматические переключения осуществляются с помощью кулачков и конечных выключателей.

Дата добавления: 2016-03-15; просмотров: 7545;