ЛОБОВЫЕ И КАРУСЕЛЬНЫЕ СТАНКИ

Для обработки коротких заготовок большого диаметра в единичном производстве и в ремонтных мастерских применяют лобовые токарные станки. На них обтачивают наружные цилиндрические и конические поверхности, подрезают торцы, протачивают ставки, растачивают внутренние отверстия и др. У лобовых станков сравнительно малая длина и большой (до 4 м) диаметр планшайбы.

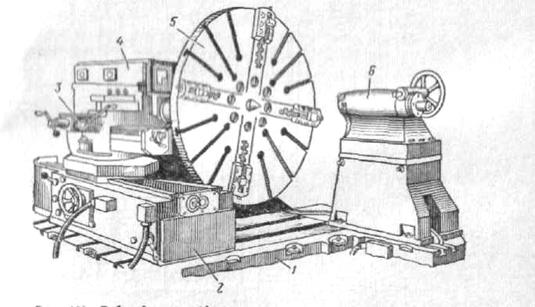

На рис. 101 показан лобовой станок 1A693. Станок имеет следующую характеристику: наибольшее расстояние между центрами 3200 мм; наибольший диаметр обрабатываемого изделия 3200 мм; наибольшая масса заготовки 16000 кг; частота вращения шпинделя 1 - 50 об/мин; мощность привода шпинделя 30 кВт; габаритные размеры 8200x5400x2480; масса 58000 кг.

В передней бабке 4, жестко закрепленной на плите 1, размещена коробка скоростей. Основание суппорта 2 с продольными направляющими и заднюю бабку 6 можно переставлять по плите в требуемые положения и закреплять на ней болтами, головки которыхвходят в пазы плиты. Обрабатываемую заготовку закрепляют на планшайбе 5 в кулачках или с помощью прихватов и болтов (при необходимости она поддерживается центром задней бабки.). Цепь подач получает движение от отдельного электродвигателя; суппорт 3 может получать продольную и поперечную подачи.

Рис. 101. Лобовой токарный станок

Ввиду невысокой точности, сложности установки заготовки,а также низкой производительности лобовые станки применяют редко. Они заменены более совершенными карусельными станками.

Карусельные станки применяют для обработки тяжелых деталей большого диаметра, но сравнительно небольшой длины. На них можно обтачивать и растачивать цилиндрические и конические поверхности, подрезать торцы, прорезать кольцевые канавки, сверлить, зенкеровать, развертывать и т. д.

Основными размерами карусельных станков считаются больший диаметр и высота обрабатываемой на станке заготовки. При этом каждая последующая по размеру модель станка и позволяет обрабатывать заготовку в 1,26 раза большую по диаметру, чем предыдущая, т. е. у карусельных станков принят знаменатель размерного ряда  .

.

По компоновке карусельные станки делятся на одностоечные и двухстоечные. Двухстоечные предназначены для обработки деталей диаметром свыше 2000 мм. Карусельные станки, на которых обрабатывают детали диаметром свыше 6300 мм, выпускают единицами, и их принято называть уникальными станками.

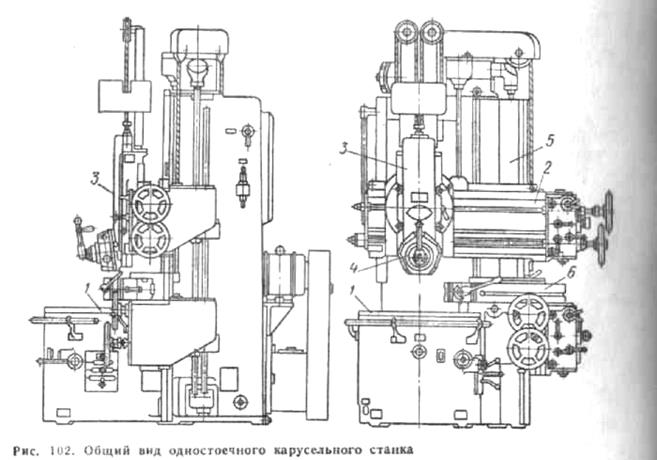

На рис. 102 дан общий вид одностоечного карусельного станка. Обрабатываемую заготовку закрепляют на планшайбе 1, которая осуществляет вращательное (главное) движение. На траверсе 2 расположен револьверный суппорт 3 с головкой 4. На стойке 5 расположен боковой суппорт 6. Револьверная головка и боковой суппорт имеют горизонтальные и вертикальные подачи. Кроме того, траверса получает быстрое установочное вертикальное перемещение. Режущий инструмент закрепляют в резцедержателе бокового суппорта и в револьверной головке.

Двухстоечные карусельные станки имеют некоторые особенности. В станках средних и тяжелых типоразмеров основой является замкнутый контур, образуемый основанием с планшайбой, стойками и перекладиной. Стойки крепят к основанию и наверху скрепляют перекладиной. Уникальные станки выполняют с двумя планшайбами: внутренней и наружной (кольцевой), приводимыми в движение независимо одна от другой или же совместно.Внутренняя планшайба вращаетсяс большей частотой, чем наружная. Применение двух планшайбпозволяет обрабатывать детали различных диаметров при наиболее выгодных режимах резания. Портал у этих станков делают передвижным и устанавливают в зависимости от диаметра обрабатываемых деталей.

Двухстоечные станки имеют два вертикальных суппорта на поперечине и боковой суппорт, перемещающийся по направляющим правой стойки (у большинства двухстоечных станков поставляется по особому заказу). На тяжелых станках иногда устанавливают третий вертикальный суппорт, перемещающийся по направляющим дополнительной консольной поперечины, жестко скрепленной с основной.

Главными направлениями совершенствования конструкции карусельных станков являются повышение их производительности путем увеличениябыстроходности и мощности,снижения затрат вспомогательноговремени в результате облегчения и автоматизации процесса управления, расширения технологических возможностей обработки и конструктивных улучшений отдельных элементов станка.

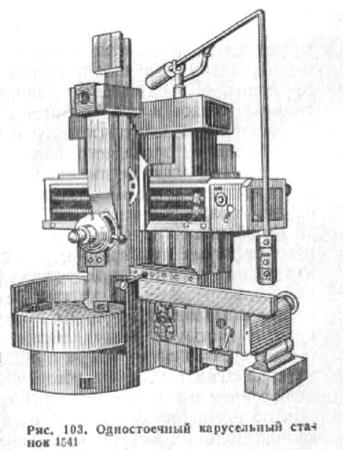

Одностоечный карусельный станок 1541 (рис. 103) является универсальным и предназначен для обработки деталей с наибольшим диаметром 1600 и высотой 1000 мм.

Станок имеет обычную для одностоечных карусельных станков компоновку. Основой станка являются скрепленные между собой основание и станина. По направляющим станины передвигается поперечина, несущая вертикальный и боковой суппорты. В нижней части станины (внутри) размещается коробка скоростей, а сзади (в верхней части) имеется ниша, в которой монтируют электрооборудование станка. Внутри станины помещается груз, уравновешивающий через систему блоков боковой суппорт.

Планшайба установлена на плоскую круговую направляющую, воспринимающую осевые нагрузки от планшайбы, заготовки и от сил резания. Направляющие планшайбы покрыты текстолитовыми накладками, что позволяет повысить частоту вращения планшайбы до 200 об/ мин, а также снизить потери на трение и вероятность образования задиров на направляющих. Шпиндель скреплен с планшайбой и установлен на двухрядных роликовых подшипниках с конусным отверстием внутреннего кольца. Подшипники обеспечивают плавность и точность вращения шпинделя в результате выбора радиального зазора при запрессовкеих на конические шейки шпинделя. Эти подшипники воспринимают возникающие при резании радиальные нагрузки на планшайбу. Привод планшайбы осуществляется от установленного рядом со станком на фундаменте асинхронного электродвигателя через клиноременную передачу, коробку скоростей, конические и цилиндрические колеса (рис. 104). Коробка скоростей позволяет получить 18 различных значений частоты вращения планшайбы в диапазоне 1 : 50.

Для пуска и торможения планшайбы служат фрикционные муфты. Для компенсации износа дисков и сохранения постоянного давления на них в муфты встроены жесткие тарельчатые пружины. Переключение скоростей дистанционное, электрогидравлическое и производится с подвесного кнопочного пульта. Коробки подач вертикального и бокового суппортов приводятся в движение от последнего вала коробки скоростей через систему зубчатых передач, вертикальный вал и путем переключения блоков зубчатых колес обеспечивают каждому суппорту по 18 независимых горизонтальных и вертикальных подач в пределах 0,45 - 16 мм/об планшайбы. Выбор и переключение рабочих подач изводят двумя рукоятками, расположенными на передних крышках. Одна рукоятка служит для выбора нужной подачи, а вторая - для ее включения. В каждой коробке подач имеется по шесть электромагнитных муфт, из которых четыре рабочие, соответствующие четырем направлениям движения каждого суппорта (к центру, от центра, вверх и вниз), и две тормозные. Применение электромагнитных муфт обеспечивает дистанционное управление| включением и выключением рабочих подач и быстрых установочных перемещений суппортов, а также позволяет при применении дополнительных устройств обрабатывать сложные фасонные поверхности с помощью копира. Для быстрых установочных перемещений суппортов применены отдельные электродвигатели мощностью 1,7 кВт, по одному на каждой коробке подач.

Поперечина перемещается по вертикальным направляющим станины, выполненным в форме ласточкина хвоста. Перемещение производится винтом, приводимым от отдельного электродвигателя мощностью 1,7 кВт через червячный редуктор, установленный на станине. Поперечина зажимается автоматически с помощью рычагов, находящихся постоянно под действием сильных тарельчатых пружин, а разжимается гидравлически через мембранный механизм. Привод перемещения поперечины и механизм зажима сблокированы так, что при нажиме на одну из кнопок перемещения сначала происходит разжим, а потом перемещение поперечины в нужном направлении. После окончания перемещения поперечина автоматически зажимается.

Вертикальный суппорт перемещается по прямоугольным направляющим поперечины. Конечными звеньями привода салазок и ползуна являются винтовые пары с разрезными гайками с натяжными устройствами для выбора зазоров, возникающих в результате износа винтовой пары. На нижнем конце ползуна имеется пятигранная револьверная головка, поворот и зажим которой производят одной рукояткой. Головка имеет шесть позиций. Пять из них являются основными, при которых ось отверстия для инструмента совпадает с осью планшайбы или параллельна ей, а шестая служит для уменьшения вылета резца при обтачивании. Для облегчения перемещения вертикального суппорта и постоянного одностороннего выбора зазора ползун уравновешивается грузом расположенным на суппорте. Суппорт может быть повернут на 45° в обе стороны от вертикали.

Боковой суппорт перемещается по вертикальным направляющим станины с помощью реечной пары и уравновешивается грузом, размещенным в станине. Ползун бокового суппорта перемещается в прямоугольных направляющих суппорта с помощью винтовой пары с разрезной гайкой.

Приспособление для нарезания резьбы и обработки конических поверхностей на станке 1541 применяют для обработки внутренних и наружных конусов с углом при основании конуса  и нарезании цилиндрических резьб с шагом 1—40 мм. При обработке конусов валы горизонтальной и вертикальной подач соединяются сменными зубчатыми колесами гитары, а при

и нарезании цилиндрических резьб с шагом 1—40 мм. При обработке конусов валы горизонтальной и вертикальной подач соединяются сменными зубчатыми колесами гитары, а при

нарезании резьбы гитара связывает один из валов коробки подач с валом вертикальной подачи, минуя муфту обгона и электромагнитные муфты. При нарезании резьбы в несколько проходов попадание резца в нитку резьбы обеспечивается однокулачковой муфтой. Переключение на обработку конуса и нарезание производится одной рукояткой, расположенной на кожухе коробки подач.

Кроме того, по особому заказу могут быть изготовлены следующие приспособления к станку: приспособления для работы по упорам, для обработки фасонных тел вращения по копиру, система охлаждения и самоцентрирующая планшайба.

Большинство кнопок управления вынесено на подвесной пульт, который можно перемещать в зоне обслуживания станка, что сводит к минимуму затраты времени по управлению станком.

Наиболее важным узлом, от которого в основном зависят геометрическая точность и шероховатость обрабатываемых деталей, производительность, долговечность и надежность работы карусельного станка, является основаниес планшайбой. Планшайбы и основания карусельных станковдолжны иметь достаточную жесткостьи виброустойчивость,высокую точность вращения. Направляющие и шпиндельныеопоры планшайбы должны иметь высокую работоспособность и долговечность с длительным сохранением первоначальной точности, высокий КПД.

Дата добавления: 2016-03-15; просмотров: 2254;