Токарно-винторезные станки.

В станочном парке промышленности одно из ведущих мест занимает группа токарных станков. Несмотря на преобладание тенденции развития специальных токарных станков и автоматов, отвечающих задачам получения наибольшей производительности при максимальной автоматизации процессов, продолжают совершенствовать и универсальные токарно-винторезные станки.

Токарно-винторезные станки предназначены для выполнения разнообразных работ. На этих станках можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические и конические отверстия, обрабатывать торцовые поверхности, нарезать наружную и внутреннюю резьбы, сверлить, зенкеровать и развертывать отверстия, производить отрезку, подрезку и другие операции.

Основными параметрами токарно-винторезного станка являются наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой заготовки. Кроме этих основных параметров важными размерами токарно-винторезных станков, регламентируемыми стандартами, являются наибольший диаметр обрабатываемой заготовки над суппортом, наибольшая частота вращения шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, размер центра шпинделя.

Серийный выпуск токарных станков в СССР был впервые начат на московском заводе «Красный пролетарий». Первым достаточно прогрессивным по тому времени токарно-винторезным станком с шестеренной коробкой скоростей был станок ДИП-200, выпущенный в 1932 г. Затем эту модель модернизировали, в результате чего были созданы станки 1Д62М, 1А62, 1К62 и др. В настоящее время на заводе серийно изготовляют станок 16К20 нормальной и повышенной точности. На базе этого станка созданы специализированные токарные станки различных видов.

Токарные станки оснащают копировальными устройствами, что позволяет обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента и значительно упрощает наладку и подналадку станков. Имеются токарно-копировальные станки с двумя-тремя копировальными суппортами, на которых можно обрабатывать наружные, внутренние и торцовые поверхности. Применение в токарных станках числового программного управления дает возможность полностью автоматизировать цикл обработки на них.

Совершенствование токарно-винторезных станков идет по пути повышения точности, совершенствования управления, увеличения диапазона скоростей и подач, дальнейшей отработки технологической оснастки. В токарно-винторезных станках вращение заготовки является главным движением, а движение суппорта с резцом — движением подачи; все остальные движения вспомогательные.

Основные данные некоторых отечественных токарно-винторезных станков приведены в табл. 1.

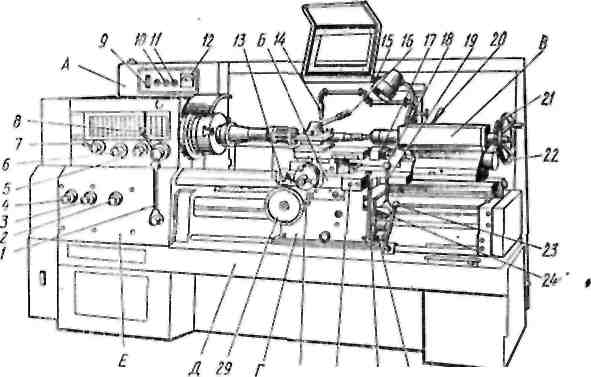

Токарно-винторезные станки имеют практически однотипную компоновку, примером которой может служить станок 16К20 (рис. 6.1). Основными его узлами являются станина; передняя (шпиндельная) бабка, в которой может быть размещена коробка скоростей; коробка подач; суппорт с резцедержателем и фартуком; задняя бабка.

Таблица 1

Основные данные токарно-винторезных станков

| Модель станка | Наибольший диаметр обрабатываемой заготовки, мм | Расстояние между центрами, мм | Частота вращения шпинделя. мин-1 | Мощность электро- двигателя главного движения кВт |

| 16Т02П | 400—4000 | 0,25 | ||

| 16У04П | 70—3500 | 0,75 | ||

| 16Б05П | 30—3000 | 1,5 | ||

| 16М05М | 16—3200 | 2,35 | ||

| 16Б16А | 20—2000 | 4,6 | ||

| 16К20 | 1000; 1400; 2000 | 12,5-1600 | ||

| 16К25 | 710; 1000; 1400; 2000 | 12,5-1600 | ||

| 1М65Б | 10—1250 | |||

| 16К40 | 2000; 2800; 4000; 6000 | 6,3—1250 | 18,5 | |

| 16К50 | 2800; 4000; 5000; 6000; 8000 | 2,5-500 | ||

| 5—500 | ||||

| 1Л660- | 1,6—200 |

Станина служит для монтажа всех основных узлов станка и является его основанием. Наиболее ответственной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка.

Передняя бабка закреплена на левом конце станины. В ней находится коробка скоростей станка, основной частью которой является шпиндель. В некоторых станках коробка скоростей размещена в передней тумбе станины. В этом случае она связана со шпинделем ременной передачей. Такие станки называют станками с разделенным приводом.

Задняя бабка служит для поддержания обрабатываемой заготовки при работе в центрах, а также для закрепления инструментов при обработке отверстий (сверл, зенкеров, разверток) и нарезания резьбы (метчиков, плашек).

Коробка подач служит для передачи вращения от шпинделя или от отдельного привода ходовому валу 4 или ходовому винту 3, а также для изменения их частоты вращения для получения необходимых подач или определенного шага при нарезании резьбы. Это достигается изменением передаточного отношения коробки подач. Коробка подач связана со шпинделем стайка гитарой со сменными зубчатыми колесами. Муфты 1 и 2 служат для передачи напрямую вращения ходовому винту и ходовому валику.

Рис. 6.1. Токарно-вннторезный станок 16K20 и органы его управления:

А — передняя (шпиндельная) бябка; Б — суппорт; В — задняя бабка; Г — фартук: Д — станина; Е— коробка подач; 1 — рукоятка управления фрикционной муфтол главного привода; 2 — вариатор подачи, шага резьбы и отключения механизма подачи; 3 — вариатор подачи и типа нарезаемой резьбы; 4 — вариатор подачи и шага резьбы: 5 — переключатель на левую или правую резьбу; 6 — рукоятка установки нормального или увеличенного шага резьбы и положения при делении па заходы резьбы (многозаходной); 7 и 8 — рукоятки установки частоты вращения шпинделя; 9 — вводный автоматический выключатель; 10 — лампа сигнальная; 11 — включение насоса СОЖ: 12 — указатель нагрузки станка: 13 — ручное перемещение поперечных салазок суппорта; 14 — регулируемое сопло СОЖ; 15 — местное освещение; 16 — рукоятка суппорта и зажима резцедержателя: 17 — рукоятка перемещении верхних салазок суппорта; 18 — рукоятка включения двигателя ускоренного хода; 19 — рукоятка управления перемещениями каретки и салазок суппорта; 20 -- зажим пиноли задней бабки: 21 — рукоятка закрепления задней бабки на станине; 22 — маховичок перемещения пиноли задней бабки; 23 — рукоятка включения и отключения муфты главного привода: 24 — рукоятка включения и отключения разъемной гайки ходового винта; 25 — включение подачи; 26 — винт закрепления каретки на станине; 27 — кнопочная станция двигателя главного привода; 28 — рукоятка включения и выключения реечной передачи: 29 — маховичок ручного перемещения каретки суппорта.

Фартук предназначен для преобразования вращательного движения ходового вала и ходового винта в прямолинейное поступательное движение суппорта.

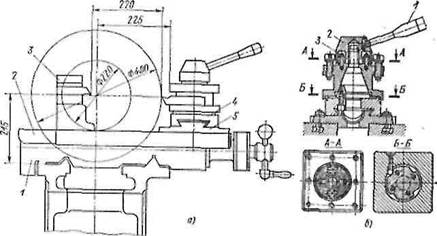

Суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи. Суппорт (рис. 6.5, а) состоит из каретки (нижних салазок) 1, которая перемещается по направляющим станины, поперечных салазок 2, скользящих по направляющим каретки 1, поворотной части 5 с направляющими, по которым перемещается резцовая каретка (верхняя каретка) 4. Поворотную часть суппорта можно устанавливать под углом к линии центров станка. У суппорта имеется задний резцедержатель 3, который устанавливают на поперечных салазках и используют для прорезания канавок.

Резцедержатель станка 16К20 (рис. 6.5, б) можно фиксировать и надежно закреплять с помощью конусного сопряжения с опорой. Фиксация в основных четырех положениях осуществляется подпружиненным шариком, расположенным в резцедержателе и заскакивающим в гнезда конусного основания. При повороте резцедержателя рукояткой 1 вначале колпак 2 сходит по резьбе с центрального винта 3 опоры, затем подпружиненные фрикционные колодки, связанные со штифтами, прижимаются к расточке колпака и таким образом передают вращение на резцедержатель.

Рис. 6.5. Суппорт и резцедержатель станка 16K20

При зажиме вначале поворачивается колпак вместе с резцедержателем, а после колпак, преодолевая трение колодок, навинчивается на винт окончательно, надежно закрепляя резцедержатель.

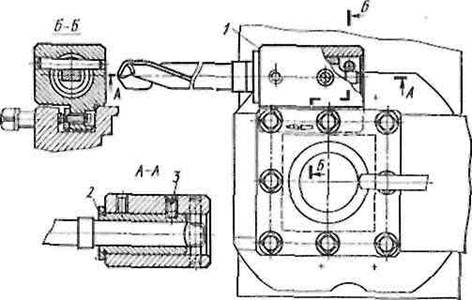

У станка 16К20 имеется держатель для центрового инструмента (рис. 6.6) (центровой — режущий инструмент для обработки отверстий, оси которых совпадают с осью шпинделя, например, сверла, зенкера, развертки и т. п.). Этот инструмент применяют при обработке отверстий с ручной и механической подачей каретки суппорта. Держатель 1 устанавливают в ту позицию резцедержателя, которая имеет соответствующую маркировку, обозначающую сверло. В цилиндрическое отверстие держателя

Рис. 6.6, Держатель дли центрового инструмента

вставляют втулку 2 с коническим отверстием для инструмента и стопорят винтом 3. Совмещение осей режущего инструмента и шпинделя осуществляют перемещением поперечных салазок суппорта до совпадения визира с риской на каретке, обозначенной символом, идентичным нанесенному на резцедержателе.

Дата добавления: 2016-03-15; просмотров: 2291;