Зубоотделочные станки.

1. Зубошевинговальные станки.

Процесс шевингования. Для снижения шероховатости поверхности и достижения высокой точности профиля незакаленных зубчатых колес применяют процесс шевингования. Специальный инструмент - шевер - представляет собой зубчатое колесо или зубчатую рейку, у которых для образования режущих кромок зубья прорезаны поперечными канавками. При вращении шевера и колеса, находящихся в зацеплении, происходит боковое скольжение зубьев вдоль их длины, и кромки канавок на профилях зубьев шевера срезают (соскабливают) тонкие стружки с профилей зубьев колеса. Срезание тонких стружек происходит в результате скрещивания осей шевингуемого колеса и шевера.

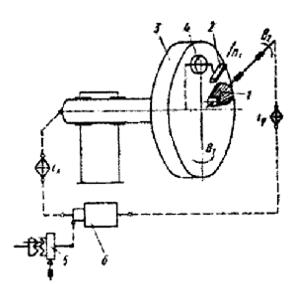

Рассмотрим принципиальную схему работ шевинговального станка (рис.9). Шевер 1 вращается от электродвигателя станка и принудительно вращает обрабатываемое зубчатое колесо 2, установленное в центрах бабки 3, 4. Бабка установлена на столе 5, который шарнирно связан с нижним столом 6 станка, получающим, возвратно-поступательное движение. Стол в конце каждого двойного хода совершает вертикальную подачу. Таким образом, при шевинговании происходят следующие движения: вращение шевера и колеса, возвратно-поступательное перемещение колеса и перемещение колеса в радиальном направлении к шеверу. Недостатком шевингования является отсутствие жесткой кинематической связи между шевером и обрабатываемым колесом, вследствие чего накопленная ошибка очередного шага исправляется в небольшой степени, кроме того, точность обработки шевингованием в значительной степени зависит от качества зубонарезания и припуска под шевингование. В последнее время получает распространение новый способ обработки зубьев кромочными шеверами. В отличие от обычного шевингования этот способ отделки осуществляется при жесткой кинематической связи между режущим инструментом и обрабатываемым колесом, расположенным под углом 45º. Кромочный шевер и обрабатываемое колесо образуют пару зубчатых колес со скрещивающимися осями.

Для обработки обеих сторон зубьев колеса применяют два шевера. Каждый шевер обрабатывает свою сторону зуба колеса при соответствующем направлении движения обката и подачи. Процесс обработки зуба кромочным шевером осуществляется следующим образом. Обрабатываемое колесо из левого крайнего положения подводится быстро к режущему инструменту, в этот момент включается медленная рабочая подача, при которой обрабатывается одна сторона профиля зубьев. После окончания обработки этой стороны обрабатываемое колесо перемещается в крайнее правое положение. Затем вращение шевера и колеса реверсируют, и обрабатываемое колесо вновь подводится к шеверу, опять включается рабочая подача и отделывается другая сторона профиля зубьев, после чего колесо быстро перемешается в исходное положение.

Шевинговальный станок 5714. Станина имеет внизу форму плиты, служащей основанием станка, а вверху – форму стойки. Спереди, на верхней части станка, имеется плоскость, в которой крепится основание, а к нему снизу монтируется шевинговальная головка. Ниже, также впереди станины, расположены вертикальные направляющие, к которым прижимается консоль с механизмом продольной и радиальной подачи. На горизонтальных направляющих консоли установлен стол, состоящий из салазок и укрепленной на них верхней части. Стол может перемещаться по направляющим консоли в одну и другую сторону.

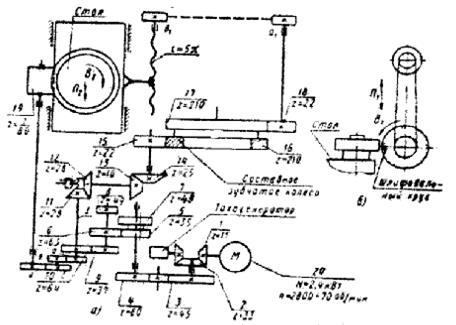

Кинематическая схема станка состоит из двух независимых друг от друга кинематических цепей (рис.10): цепь привода шевера и цепь подачи стола (продольной и радиальной). Цепь привода шевера заимствуется от электродвигателя 9 и передается шпинделю шевера через червячную пару 1 - 2, сменные колеса а1 – b1 и колеса 5 - 6 и 7 - 8. Цепь продольной подачи стола начинается от электродвигателя 23, идет через червячную пару 16 - 17, сменные зубчатые колеса а - b, конические колеса 14 - 15 и 10 - 11 на винт t1. Цепь радиальной подачи начинается от вала I и идет через червячную пару 12 - 13 на вал II, на котором установлен кулачок 26, сообщающий движение приводу храпового механизма (на схеме вынесен отдельно). Кулачок 26 через механизм привода поворачивает на определенный угол храповое колесо 18, поворот которого через коническую пару 19 - 20 передается винту III с шагом t2= 6 мм.

Настройка гитары цени главного движения. Для расчета частоты вращения шевера необходимо выбрать скорость резания. Скоростью резания при шевинговании называют скорость бокового скольжения зубьев шевера относительно зубьев шевингуемого колеса. Скорость резания при шевинговании пропорциональна синусу угла скрещивания осей шевера и колеса.

Если у колеса прямые зубья, т. е. φ2=0 и cosφ2=1, то φ1=δ и Uск=Usinδ

Предположим, окружная скорость шевера и U= 120 м/мин, угол скрещивания осей δ= 15º, тогда скорость резания (скорость проскальзывания) Uск =120sin15º≈31 м/мин. Зная диаметр шевера и скорость резания нетрудно определить частоту вращения шевера:

Предположим, окружная скорость шевера и U= 120 м/мин, угол скрещивания осей δ= 15º, тогда скорость резания (скорость проскальзывания) Uск =120sin15º≈31 м/мин. Зная диаметр шевера и скорость резания нетрудно определить частоту вращения шевера:

Уравнение кинематического баланса:

откуда

откуда

Настройка гитары продольной подачи. Под подачей понимают величину перемещения стола в продольном направлении за один оборот заготовки. При величине минутной подачи Sм и частоте вращения заготовки n,

Уравнение кинематической цепи от электродвигателя до винта t1= 6 мм:

откуда

Настройка станка на радиальную подачу. Эта подача осуществляется в конце каждого продольного хода стола. Расчетные соотношения, связывающие продольное перемещение стола на длину L, соответствуют L/t1 оборотам горизонтального винта и радиальной подаче Sp

Уравнение кинематического баланса этой цепи

где К - число зубьев, захватываемых собачкой на храповике;

L = b + а - продольное перемещение стола (b - ширина зубчатого венца колеса;

а =2 - 4 мм - перебег середины шевера относительно торца колеса на одну сторону).

Величина - означает, что на кулачке 26 (см. рис. 10) два упора. Поэтому за один оборот кулачка 26 собачка дважды повернет храповое колесо 18. Длина хода стола регулируется передвигаемыми упорами, которые воздействуют на рукоятку переключения электродвигателей. Вертикальное перемещение стола осуществляется вручную от маховика через зубчатые колеса 25-24-23-22-21.

2. Зубошлифовальные станки

Для получения более правильной формы зуба и снижения шероховатости его поверхности закаленные колеса подвергают шлифованию. Шлифование зубьев так же, как и нарезание, производится двумя методами – огибанием (обкаткой) и копированием. Зубошлифование по методу огибания основывается на использовании относительных движений рейки и зубчатого колеса или червяка и червячного колеса. Торцовые поверхности двух или большего числа шлифовальных кругов лежат в плоскости боковых сторон зубьев воображаемой рейки, по которой катится без проскальзывания шлифуемое зубчатое колесо. В процессе шлифования по методу копирования дисковый шлифовальный круг правят алмазными карандашами так, чтобы его профиль в радиальном сечении соответствовал профилю впадины зубчатого колеса. Все зубошлифовальные станки по своей кинематической структуре незначительно отличаются от зуборезных станков, работающих по тому же методу.

Зубошлифовальный полуавтомат 5П84 работает по методу огибания и предназначен для шлифования прямозубых и косозубых колес. Дисковый шлифовальный круг образует один зуб воображаемой рейки, по которой шлифуемое колесо катится без проскальзывания. Техническая характеристика станка: диаметр шлифуемого колеса 60 - 500 мм; модуль шлифуемых колес 2 - 10 мм; диаметр шлифовального круга 250 мм.

Рис. 9: Упрощенная кинематическая схема зубошлифовального станка 5П84

В станке (рис.11, а) имеются следующие формообразующие движения: движение резания - вращение В1 шлифовального круга (рис. 11, б); движение подачи по длине зуба - возвратно-поступательное перемещение ползуна П1, движение подачи для образования эвольвенты - сложное движение круглого стола станка, слагающееся из взаимосвязанных вращательного B1 и поступательного П1 движений стола. На данной схеме не показаны привод шлифовального круга и механизм продольной подачи (по направлению зуба). Шлифуемое колесо вращается от электродвигателя 20 по цепи: передача 1 - 2, 3 - 4, 5 - 6, 9 - 10, гитара а - b, с - d, червячная передача 19. От этого же электродвигателя через зубчатые колеса 1 - 2, 3 - 4, 5 - 6, 9 - 10, 11 - 12, 13 - 14 вращается колесо 15, которое входит в зацепление с составным колесом 16. Колесо 16 в течение цикла совершает одно качание и передает ходовому винту ( = 5 ) вращение вправо и влево через зубчатые колеса 17 - 18 и гитару сгибания a1 – b1. За время одного качания составного колеса, т.е. за время одного цикла, вал I сделает 40 оборотов, а заготовка повернется на zi зубьев, т. е. сделает оборота и в то же время вместе с кареткой совершит один двойной ход. Одна впадина обрабатываемого колеса шлифуется во время хода каретки по направлению стрелки П2. В конце этого хода шлифовальный круг поднимается вверх и выходит из зацепления с заготовкой, а винт меняет направление своего вращения - каретка начинает двигаться в обратную сторону. Затем направление движения каретки вновь меняется на рабочее (по стрелке П2), шлифовальный круг опускается вниз и входит в контакт с обрабатываемым колесом, которое за время цикла повернется на некоторое число зубьев zi - начнется обработка следующей впадины, отстоящей на zi зубьев от ранее обработанной. Движения П2 и B1 - простые. Вращение шлифовального круга В2 производится с постоянной скоростью. Движение II1 создается гидроприводом и имеет две настройки: на необходимую скорость с помощью гидропанели и на величину перемещения (на схеме не показано). Рассмотрим более сложные настройки - движения образования эвольвенты и делительного движения.

Настройка гитары обката. Расчетные перемещения при движении конечных звеньев - вращение круглого стола (заготовки) В2 и прямолинейное перемещение салазок стола П2: Lо мм перемещения стола —> Lo/πmsz об. заготовки,

где Lo - длина обкатки в мм;

ms - торцовый модуль в мм;

z - число зубьев шлифуемого колеса.

Уравнение кинематического баланса:

отсюда

где С - постоянная станка.

Подставляя

Цепь подач по эвольвенте. Расчетные перемещения при движении конечных звеньев - вращение вала электродвигателя 20 и поступательное перемещение стола: n об/мин —> 5м мм/мин перемещения стола. Уравнение кинематического баланса:

Частота вращения n вала электродвигателя регулируется с помощью тахогенератора.

Настройка гитары деления. Расчетные перемещения для делительной цепи: 40 об. вала 1 —> zi/z об. заготовки.

Уравнение кинематического баланса:

откуда

Число зубьев zi в принципе произвольное. Но надо иметь в виду, что делительная цепь является частью цепи формообразования, а гитара должна еще обеспечить настройку на путь движения образования эвольвенты. Поэтому выбор числа zi ограничивается вполне установленными пределами: zi и z должны быть числами взаимно простыми; желательно, чтобы zi не имело общих множителей ни с z1, ни с z2, от zi зависит величина перемещения стола. Если она будет меньше нужной величины, то получится зуб с неполным профилем. Поэтому число zi нужно выбирать, исходя из минимальной дуги обкатки Lо для зацепления косозубого колеса с рейкой.

Из теории реечного зацепления известно, что

где k=h΄/m — - коэффициент высоты головки зуба;

m - нормальный модуль;

αs=arctg tgα0/cosβ - торцовой угол зацепления;

β- угол наклона винтовой линии зуба;

В - ширина обода колеса;

α0 - нормальный угол зацепления.

Зависимость числа zi от L0 (приводим окончательные результаты) будет:

Зубошлифовальный станок 5832, работающий абразивным червяком по методу огибания. Шлифование зубьев колес абразивным червяком является одним из прогрессивных процессов. Абразивный червяк имеет профиль витков трапецеидальной формы, как у червячной модульной фрезы, с углом наклона боковых сторон, равным углу зацепления.

Абразивный червяк работает по методу обкатки при непрерывном делении, как и червячная фреза при зубонарезании. Станок 5832 предназначен для шлифования зубчатых колес с модулем 0,2 - 2 мм и диаметром до 200 мм. Зубья колес с модулем до 0,8 мм шлифуются без предварительной нарезки. Станок позволяет шлифовать прямозубые и косозубые колеса по 1му классу точности и выше. Зубья колеса шлифуются абразивным червяком, а витки на этом червяке накатываются закаленным накатником, имеющим кольцевую нарезку с профилем канавок, аналогичным профилю витков червяка. В станке применены следующие формообразующие кинематические цепи: вращение абразивного червяка; вращение шлифуемого колеса; вертикальное возвратно-поступательное движение суппорта, изделия; перемещение стойки при установке абразивного червяка и шлифуемого колеса на расстояние между их осями и при радиальной подаче. При накатке витков абразивного червяка производится вращение абразивного червяка и поступательное перемещение суппорта накатки вдоль оси, согласованное с вращением червяка; за один оборот червяка накатник перемещается на один шаг. Накатник вращается непосредственно от абразивного червяка в результате сил трения. Радиальная подача суппорта с накатником к абразивному червяку осуществляется гидравликой.

Настройка гитары деления. Эта цепь связывает вращение абразивного червяка и заготовки. Расчетные перемещения: 1 об. червяка —> 1/z об. заготовки. Уравнение кинематического баланса:

Настройка гитары деления. Эта цепь связывает вращение абразивного червяка и заготовки. Расчетные перемещения: 1 об. червяка —> 1/z об. заготовки. Уравнение кинематического баланса:

откуда передаточное отношение гитары

откуда передаточное отношение гитары

Настройка гитары подач. Эта цепь связывает вращение заготовки и ее подачи в вдоль зуба. Расчетные перемещения: 1 об. заготовки —> s мм/об. Уравнение кинематического баланса:

Настройка гитары подач. Эта цепь связывает вращение заготовки и ее подачи в вдоль зуба. Расчетные перемещения: 1 об. заготовки —> s мм/об. Уравнение кинематического баланса:

Цепь радиального врезания. За каждый продольный ход стола заготовка получает автоматическое радиальное перемещение от гидроцилиндра. Быстрый отвод заготовленного круга осуществляется от гидроцилиндра отвода заготовки.

Правка абразивного червяка. Во время правки абразивного червяка электродвигатель отключается от сети, а муфта включается и тем самым соединяет валы. Накатник с помощью ходового пинта V перемещается на величину шага абразивного червяка πmн/cosβ, где β - угол подъема винтовой линии на шлифовальном круге; mн - нормальный модуль шлифуемого круга.

Расчетные перемещения этой цепи: 1 об. червяка ―> πmн/cosβ.

Уравнение кинематического баланса:

Уравнение кинематического баланса:

Формула настройки цепи:

Так как при больших диаметрах круга угол β мал, то cos β≈1 и тогда

Скорость абразивного червяка во время правки значительно меньше, чем во время

работы. Эта скорость регулируется гитарой .

работы. Эта скорость регулируется гитарой .

Начальным звеном цепи является электродвигатель, конечным - круг. Расчетное перемещение n об/мин вала электродвигателя ―>nк об/мин круга. Уравнение кинематического баланса:

Начальным звеном цепи является электродвигатель, конечным - круг. Расчетное перемещение n об/мин вала электродвигателя ―>nк об/мин круга. Уравнение кинематического баланса:

откуда

откуда

С помощью комплекта сменных колес частоту вращения можно менять в пределах 20 - 61 об/мин.

Станки для нарезания конических колес с прямыми зубьями.

Конические зубчатые колеса получили широкое распространение в машиностроении для передачи движения между пересекающимися и скрещивающимися осями. Форма зубьев конического колеса по длине может быть прямолинейной или криволинейной, наклоненной к образующей начального конуса под углом. Из криволинейных зубьев чаще всего применяют круговой, так как его проще нарезать, кроме того, круговой зуб с углом наклона на малом диаметре колеса β= 0 воспринимает меньшее осевое давление.

Схема зубострогания. Обработка зубьев конических колес на зубострогальных станках, работающих по методу обката, основана на представлении о производящем колесе - это воображаемое плоское коническое колесо, с которым обкатывается в процессе обработки заготовка. Характерным для плоского колеса является угол при вершине начального конуса 2φ0= 180º, благодаря этому дополнительный конус превращается в цилиндр с осью и образующей. При развертке цилиндра на плоскость зубья колеса образуют прямобочную зубчатую рейку. Процесс формообразования зубьев на заготовке можно представить себе так: предположим, что заготовка выполнена из идеального пластичного материала. Если ее перекатывать без скольжения по стальному коническому плоскому (производящему) колесу, то зубья последнего на поверхности заготовки формируют впадины. После одного оборота заготовки вокруг своей оси образуется зубчатый венец, зубья которого будут очерчены по октоидальному профилю. Он мало отличается от принятого эвольвентного и вполне удовлетворяет практическим требованиям. То же самое произойдет и в том случае, если мы, не перекатывая заготовку, заставим вместе с ней вращаться производящее колесо (как показано на рисунке).

Вращение заготовки и производящего колеса должно быть кинематически связано и происходить без скольжения по начальным конусам. В данном случае, имея в виду плоское коническое колесо (2φ0= 180º), начальный конус нарезаемого колеса должен катиться по начальной плоскости . Оставим на производящем колесе только два зуба. Сообщим заготовке и производящему колесу вращение в направлении стрелок. После того как заготовка перекатится через два зуба, реверсируем вращение и возвращаем оба колеса в исходное положение. В результате описанных перемещений два зуба производящего колеса образуют на заготовке две впадины. Таким образом, будет получен первый зуб на заготовке. Повернем заготовку в исходном положении вокруг своей оси против часовой стрелки на угол, соответствующий шагу зацепления, и повторим весь цикл предыдущих обкаточных движений. Тогда зуб 1 образует на заготовке новую впадину, а зуб 2 будет входить в контакт с уже имеющейся впадиной. В результате второго цикла движений получим второй зуб на заготовке и так далее, до тех пор, пока не будут образованы все зубья. Итак, процесс формообразования зубьев совершается в результате ряда чередующихся циклов движений. Каждый же цикл состоит из: обкаточного движения производящего колеса заготовки, в процессе которого зубья колеса внедряются в материал заготовки, образуя впадины; реверсирования и обкаточного движения в обратном направлении; движения деления в конце обратного хода, когда заготовка поворачивается на один зуб. Зубья производящего колеса заменяют двумя резцами. Резцы попеременно совершают прямолинейное возвратно-поступательное движение в радиальном направлении. Режущие кромки аb и а1b1 в своем поступательном движении в плоскостях a1 b1 c1 d1 и abcd образуют впадину производящего колеса. Поэтому, если наряду с прямолинейным перемещением сообщить резцам вращение вместе с производящим колесом вокруг точки О, то в обкаточном движении они, врезаясь в заготовку, выстрагивают впадины. Режущие кромки аb и а1b1 в своем относительном движении огибают боковые поверхности зуба нарезаемого колеса. Так как толщина резцов меньше толщины зуба производящего колеса, впадины при первом контакте с резцами не будут иметь полной ширины. Таким образом, при обработке зубьев прямозубых конических колес необходимо осуществлять следующие движения: главное движение - прямолинейное возвратно-поступательное перемещение резцов; движение обкатки - вращение заготовки и производящего колеса (резцов); движение деления - поворот заготовки в конце обратного хода. Чтобы строгать впадины, нужно вершины резцов перемещать в радиальном направлении вдоль образующей дна впадины. Однако для создания более простой конструкции станка в практике допускают отступление - образующую дна впадины совмещают с плоскостью, перпендикулярной к оси вращения производящего колеса, и вершины резцов перемещаются в этой плоскости. В связи с этим угол 2φ0, при вершине начального конуса производящего колеса будет меньше 180º.

Из схемы следует, что 2φ0=180º-2γ, где γ - угол ножки нарезаемого колеса.

Если через z обозначить число зубьев нарезаемого колеса, а через zп - число зубьев производящего колеса, то на основании известных зависимостей для конических зубчатых колес можно написать

отсюда число зубьев производящего колеса

отсюда число зубьев производящего колеса

Так как угол γ мал, то cosγ≈1. Поэтому можно принять

Кинематическая структура станка нарезания прямозубого конического колеса по методу обкатки состоит из двух формообразующих групп. Одна группа обеспечивает движение качения B1 и В2 (рис.12) заготовки по плоскому колесу, вторая - образование формы зуба по длине (П1). Если резцу 2, размещенному на люльке 3 станка, сообщить прямолинейное возвратно-поступательное движение (от кривошипа 4) по образующей конуса заготовки, то на воображаемом плоском колесе и на нарезаемом коническом колесе получится прямой зуб. Для обеспечения согласованного движения люльки и заготовки в цепи предусмотрен узел настройки ix. Цепь деления начинается от делительного диска 5 через суммирующий механизм 6, орган настройки iy на заготовку 1. За один цикл работы станка нарезается один зуб. Последовательность движений в каждом цикле будет следующей:

а) рабочий ход - люлька 3 поворачивается по стрелке B1 на угол 9, когда резцы выйдут из зацепления с заготовкой (заготовка получает движение В2, а резцы П1) полностью обрабатывается один зуб;

б) холостой ход — люлька и заготовка вращаются в обратном направлении с большой скоростью и возвращаются в исходные положения; заготовка отводится от резцов, чтобы при обратном ходе они ее не задевали;

в) делительный процесс - в конце холостого хода заготовка получает дополнительное вращение от суммирующего механизма.

Рис.12: Структурная схема для нарезания прямозубого конического колеса.

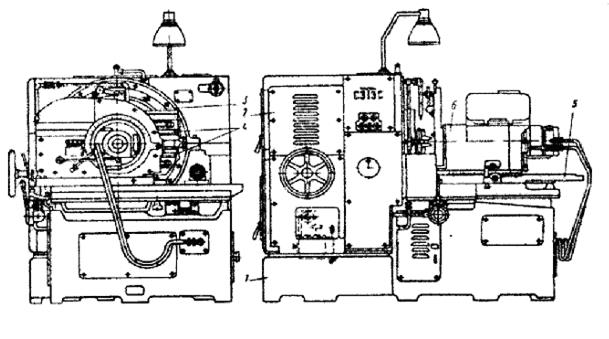

Зубострогальный станок 5230 для обработки прямозубых конических колес. На станине 1 (рис.13) слева располагается стойка люльки 2 с планшайбой 3, в радиальных направлениях которой находятся две каретки 4 с резцами. Каретки с резцами попеременно совершают возвратно-поступательное движение навстречу одна другой. Планшайба смонтирована в круговых направляющих и при обкатке вращается вокруг горизонтальной оси, имитируя производящее колесо. В продольных направляющих станины смонтирован стол 5, несущий бабку изделия 6. На оправку ее шпинделя насаживают нарезаемую заготовку и закрепляют с помощью гидрозажима. Делительная бабка 6 может поворачиваться вокруг вертикальной оси для установки оси шпинделя (заготовки) под углом φ0, к оси планшайбы (производящего колеса).

Рис.13: Зубострогальный станок для обработки прямозубых конических колес

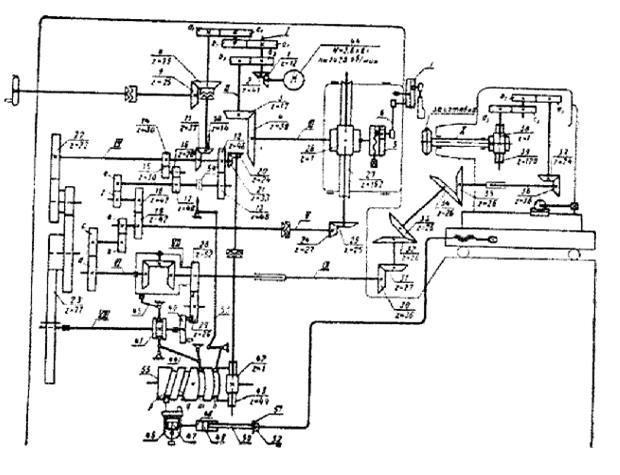

В станке имеются следующие движения, необходимые для нарезания зубьев (рис.14): главное движение - возвратно-поступательное перемещение резцов; вращение планшайбы (производящего колеса); вращение заготовки в процессе обкатки; вращение заготовки при делении. Станок имеет механизмы, предназначенные для управления процессом зубострогания.

Главное движение передается диском 7, смонтированным на планшайбе. Он получает качательное движение вокруг своей оси от шатуна 6, соединяющего его с кривошипным диском 5, который расположен в центре планшайбы. В прямолинейном пазу диска 7 смонтированы ползуны, пальцы которых связаны с каретками, несущими резцы. Каретки перемещаются в радиальном направлении. Диск 5 вращается от электродвигателя 44 (рис.14) через конические зубчатые колеса 1 - 2, сменные колеса аз - bз гитары скоростей и конические зубчатые колеса 3 - 4.

Вращение планшайбы осуществляется от того же электродвигателя через зубчатые колеса 1 - 2, а1 – b1 c1 – d1, 10 - 11, 14 - 15, 16 - 17, е - f, 18 - 19, 24 - 25, 26 - 27. Червячное колесо 27 жестко связано с планшайбой. Зубчатые колеса 14 - 15, 16 - 17 принадлежат реверсивному механизму и работают во время прямого рабочего хода. При обратном холостом ходе работают колеса 12 - 18 и далее как в предыдущей схеме. Колеса переключает реверсивная муфта 54 специальной конструкции. Переключение муфты, как и управление всем процессом нарезания зубьев, осуществляется барабаном 55, который выполняет функции распределительного механизма. Вращение барабану сообщает вал IV через коническую пару 21 - 20 и червячную передачу 42 - 48. От вала V передается вращение заготовке в процессе обкатки и далее сменными колесами а - b, с - d гитары обкатки через вал VI дифференциалу, корпус которого в процессе обкатки неподвижен, и группу колес 30 - 31, 32 - 33, 34 - 35, 36 - 37, сменные колеса гитары деления a2 – b2 с2- d2 и червячную передачу 38 - 39. Вал Х является шпинделем делительной бабки, на который насаживается заготовка нарезаемого колеса.

Вращение заготовки при делении осуществляется, не прерывая обкаточного движения во время холостого хода планшайбы. Это достигается тем, что в момент деления вращение сообщают корпусу дифференциала. Вращение от вала IV через цепь зубчатых колес 22 - 23 передается валу VIII. На правом конце его закреплен кривошип 40 мальтийского механизма. В нужный момент барабан 55 воздействует на рычаг 44 и перемещает втулку 41 вместе с валом VIII в правое крайнее положение. Рычаг 45 одновременно освобождает корпус дифференциала. Цевки кривошипа 40, вращаясь, заходят в пазы диска 29 и поворачивают его на 1/2 оборота и с помощью зубчатых колес 29 - 28 – корпус дифференциала (вал VII). Отсюда вращение передается валу IX и далее по известной уже цепи зубчатых передач 30-31, 32 -33, 34- - 35, 36 - 37, а2 – b2 с2 – d2, 38 - 39 шпинделю Х. По окончании деления барабан 55 через систему рычагов перемещает вал VIII в левое крайнее положение и фиксирует корпус дифференциала.

Рис.14: Кинематическая схема зубострогального станка для обработки конических колес

Станок работает по полуавтоматическому циклу. В процессе черновой обработки зубьев заготовка при неподвижной планшайбе постепенно подается на резцы, которые выстрагивают в ней клиновидную впадину. После врезания резцов на полную глубину впадины заготовка быстро отводится от резцов, шпиндель бабки вместе с заготовкой поворачивается на угловой шаг, обеспечивая деление. Затем цикл повторяется до окончания обработки всех впадин.

Чистовая обработка совершается по методу обкатки. Заготовка быстро подводится к резцам и устанавливается на полную глубину начерно прорезанной впадины. В определенный момент резцы начинают обработку боковых поверхностей зуба. Затем они с планшайбой занимают горизонтальное положение и, наконец, заканчивают формирование зуба. По окончании обработки заготовка быстро отводится от резцов и вместе с планшайбой ускоренно возвращается в исходное положение. Во время холостого хода совершается делительное движение. Затем цикл повторяется, пока не будут обработаны все зубья.

Управление всеми движениями осуществляется барабаном 55 (см. рис.14), который за время одного цикла делает один оборот. Барабан имеет четыре рабочих профиля р, q, m и n. Первые два предназначены для подачи стола: р – при черновой, q - при чистовой обработке. Ролики, находящиеся в контакте с рабочими поверхностями барабана р и q, сблокированы. В рабочем положении может быть только один из них. Профиль m управляет процессом деления, профиль n - реверсирования.

Подача стола происходит следующим образом. От кривых барабана через кулису 46 и сухарь 47 движение передается ползуну-цилиндру 48. В цилиндре перемещается поршень 49 со штоком 50, конец которого закреплен в кронштейне стола. С помощью поршня и штока осуществляется подвод стола в рабочее положение и отвод его в наладочное положение. Перед началом рабочего хода под действием барабана ползун-цилиндр перемещается влево. После этого масло подается в правую полость цилиндра. Поршень 49 - 50 перемещает стол влево, пока кольцо 52, закрепленное на штоке, не встретит неподвижный упор 51. В процессе резания поршень находится под постоянным давлением масла в правой полости, а шток своим кольцом 52 задерживается неподвижным упором 51. Этим определяется положение стола, при котором резцы подведены к заготовке на полную глубину впадины зуба. При отводе стола масло поступает в левую полость цилиндра.

Чистовая обработка зубьев проходит в такой последовательности. Сначала устанавливают заготовку и пускают станок. Золотник гидропанели направляет масло в гидрозажим шпинделя делительной бабки и правую полость цилиндра 48, в результате чего стол с делительной бабкой подается к резцам. Одновременно включается движение обкатки. Вращение от вала IV передается по цепи колес 14-15, 16 - 17 - совершается рабочий ход, и каретки резцов вместе с планшайбой перемещаются из нижнего положения а в верхнее. По окончании рабочего хода золотник направляет масло в левую полость цилиндра, а рабочий профиль барабана 55 (рис.14), воздействуя рычагом 53 на реверсивную муфту 54, переключает передачи 14 - 15 и 16 - 17 на 12 - 13. В результате этого стол с делительной бабкой отходит вправо, а планшайба и заготовка получают ускоренное вращение в обратном направлении. Одновременно с этим происходит процесс деления. В конце холостого хода барабан 55 переключает реверсивную муфту на прямой ход, после чего стол с заготовкой подводится к планшайбе, и цикл повторится.

Настройка зубострогальных станков. Исходными данными для расчета настройки станка на обработку прямозубых конических колес являются наибольший модуль m, числа зубьев нарезаемого z и сопряженного zс колес, длина зуба, угол зацепления, материал заготовки. На этой основе определяются все остальные параметры нарезаемого колеса, необходимые для кинематической настройки станка.

Настройка цепи главного движения. Число двойных ходов резцов равно числу оборотов диска 5 (рис.14), Поэтому уравнение настройки примет вид:

или

Настройка цепи вращения планшайбы. За время обработки одного зуба планшайба совершает поворот на угол θ при ходе вперед и на такой же угол при ходе назад, т. е. поворачивается на величину 29, что составляет 20/360 оборота. За это же время барабан 55 управления делает один оборот, причем 5/8 оборота приходится на ход вперед. На переключение реверсивной муфты 54 уходит на 1/16 оборота барабана 55, а на холостой ход – 5/16 оборота.

Отсюда передаточное отношение сменных колес гитары планшайбы e/f=Cпθ.

Угол θ обычно подбирают опытным путем. Для ориентировочного его подсчета можно пользоваться формулой

θ = θ1 +θ2

Угол поворота планшайбы вверх от горизонтального положения 00 (для угла зацепления α= 20º)

Угол поворота планшайбы вверх от горизонтального положения 00 (для угла зацепления α= 20º)

где h" - высота ножки.

Угол θ2 вычисляют по разработанным таблицам, практически θ2=1,86 θ1.

Настройка цепи подачи. Подачей планшайбы называют путь, проходимый какой-либо ее точкой по дуге начальной окружности производящего колеса в единицу времени. Длина при повороте планшайбы на угол θ

Настройка цепи подачи. Подачей планшайбы называют путь, проходимый какой-либо ее точкой по дуге начальной окружности производящего колеса в единицу времени. Длина при повороте планшайбы на угол θ

За время одного цикла планшайба при ходе вперед и назад поворачивается на дугу, равную 2L. Если Sp и Sx - подачи, соответствующие рабочему и холостому ходу, то время одного цикла движений

За время одного цикла планшайба при ходе вперед и назад поворачивается на дугу, равную 2L. Если Sp и Sx - подачи, соответствующие рабочему и холостому ходу, то время одного цикла движений

Барабан управления за это время совершает один оборот. Следовательно, за одну минуту он сделает 1/Т оборота. Принимая за начальное звено электродвигатель, за конечное - барабан, получим

Барабан управления за это время совершает один оборот. Следовательно, за одну минуту он сделает 1/Т оборота. Принимая за начальное звено электродвигатель, за конечное - барабан, получим

Или

Или

отсюда передаточное отношение сменных колес гитары подачи

Настройка цепи деления. В процессе деления шпиндель Х делительной бабки вместе с заготовкой поворачивается на один угловой шаг, т.е. на 1/z оборота. Движение цепи деления сообщает диск 40 мальтийского механизма, который совершает 1/2 оборота. Если диск принят за начальное звено, а шпиндель Х - за конечное, то уравнение кинематического баланса можно записать в следующем виде:

Или

Или

отсюда

Настройка цепи обката. Вращение производящего колеса (планшайбы) и нарезаемого зубчатого колеса аналогично вращению двух колес, находящихся в зацеплении. При повороте их на один зуб производящее кoлeco совершает 1/zп оборота, а заготовка - 1/z оборота. Принимая планшайбу за начальное звено, а заготовку за конечное, напишем уравнение настройки в следующем виде:

Так как во время рабочего хода корпус дифференциала неподвижен, то iVI-IX =1. Определим передаточное отношение сменных колес гитары обкатки:

Определение угла установки резцов. Резцы движутся к центру вращения планшайбы. Угол δ1 их установки относительно оси при чистовой обработке определяют по формуле

где α - угол зацепления;

γ - угол ножки зуба;

f - коэффициент высоты зуба.

Поскольку обычно α=20º, а f=1.1236, то для этого случая δ1=60.884tgγ

Прогрессивные направления в развитии зубообрабатывающих станков

Технический прогресс в области зубонарезания характеризуется повышением стойкости режущего инструмента, высокой производительностью, точностью, применением новых технологических процессов и степенью автоматизации.

Кроме этого, в настоящее время в промышленности используется ряд новых прогрессивных методов изготовления зубчатых колес. К ним следует отнести: накатывание зубьев, обкатку зуботочением, фрезерование гребенчатыми фрезами, строгание зубодолбежными головками, протягивание прямолинейными (цепными и цельными) протяжками, фрезерование конических колес двумя дисковыми фрезами и протягивание круговыми протяжками (метод копирования). Наряду с разработкой новых методов зубонарезания проводятся работы по созданию новых конструкций режущего инструмента. Например, применение остро заточенных червячных фрез, многозаходных червячных фрез, фрез с увеличенным наружным диаметром и др.

Некоторые из прогрессивных методов нарезания зубчатых колес:

Накатывание зубьев цилиндрических зубчатых колес основано на пластическом деформировании материала заготовки без снятия стружки. Прокатные станы, предназначенные для изготовления колес, имеют кинематически связанные шпиндели. В одном из них на оправке устанавливают заготовку, в других - инструменты в форме обычных зубчатых колес. Диаметр заготовки принимают примерно равным диаметру делительной окружности накатываемого колеса. Шпинделям сообщается вращение, соответствующее вращению двух зубчатых колес, находящихся в зацеплении

Существует три способа накатывания. В первом случае заготовку прокатывают между двумя зубчатыми колесами - инструментами, имеющими коническую приемную часть. Инструментальные шпиндели устанавливают относительно заготовки на размер, равный межосевому расстоянию. Инструментальные шпиндели вращаются, а шпиндель заготовки дополнительно получает прямолинейную подачу вдоль оси. Зубчатое колесо - инструмент, вступая в контакт с заготовкой, накатывает на ней зубья. Во втором случае накатывание зубьев происходит сразу по всей длине. При этом оси инструмента и заготовки постепенно сближаются до тех пор, пока не окажутся на величине заданного межосевого расстояния. В зарубежной практике применяют накатывание с помощью инструментальных реек, между которыми прокатывается заготовка. Накатка производится за один рабочий ход. При обработке зубчатых колес с модулем более 1,5 мм пользуются горячим накатыванием. Мелкомодульные колеса накатывают в холодном состоянии. Метод накатывания имеет два больших достоинства: высокую производительность обработки и повышение долговечности зубчатых колес. Последнее обстоятельство объясняется тем, что при накатывании волокна в материале не прорезаются, как при фрезеровании, и, кроме того, накатанные поверхности приобретают наклеп. Данный метод является перспективным и может получить широкое распространение при обработке звездочек цепных передач, конических колес и других деталей.

Зуботочение. При рассмотрении зацепления двух цилиндрических колес с винтовыми зубьями, работающими с перекрещивающимися осями, наблюдается скольжение боковой поверхности зубьев одного колеса относительно другого.

Это условие и было использовано для нарезания цилиндрических зубчатых колес (автор д-р техн. наук Ю.В. Цвис), когда одно из двух сцепляющихся винтовых колес заменили инструментом типа зуборезного долбяка, а другое - заготовкой. В данном случае инструмент можно представить как многозаходную червячную фрезу. Этим способом можно нарезать как косозубые, так и прямозубые цилиндрические колеса. Прямозубые колеса необходимо нарезать обязательно косозубым инструментом, так как только в этом случае угол скрещивания осей не будет равен нулю.

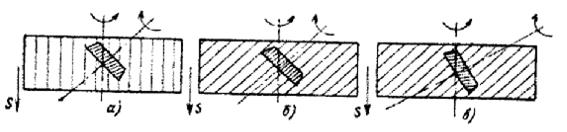

На рис. 15 представлены три схемы нарезания цилиндрических зубчатых колес методом зуботочения:

а) нарезаемое зубчатое колесо прямозубое, инструмент - обкатной косозубый резец (рис.15,а)

б) нарезаемое колесо косозубое, инструмент - обкатной прямозубый резец (рис. 15, б)

в) нарезаемое зубчатое колесо косозубое, инструмент - обкатной косозубый резец (рис.15,в).

Рис.15: Схемы нарезания зубчатых колес методом зуботочения

Наивыгоднейший угол скрещивания осей резца и заготовки - 90º. Чем меньше угол скрещивания, тем хуже условия резания. Как показали исследования, производительность зуботочения выше производительности зубофрезерования примерно в 3-5 раз. Станки, работающие по методу зуботочения (например, E3-24), выпускаются Егорьевским станкостроительным заводом «Комсомолец».

Обработка цилиндрических колес гребенчатыми фрезами заключается в следующем. Если вращать гребенчатую фрезу с кольцевыми выступами, представляющими в сечении профиль зуба рейки, и вдоль ее оси обкатывать заготовку по начальной окружности нарезаемого колеса, то на заготовке нарежутся нормальные эвольвентные зубья. Для того чтобы за один оборот заготовки полностью нарезать все зубья, фреза должна иметь столько кольцевых выступов (зубьев), сколько должно быть зубьев у нарезаемого колеса. Высокая производительность процесса достигается путем непрерывности обкатки нескольких заготовок и большого диаметра фрезы.

Схема нарезания гребенчатой фрезой. Гребенчатая фреза получает главное вращательное движение, а заготовка - вращение и перемещение вдоль оси гребенчатой фрезы. В связи с тем, что заготовка в процессе обкатки движется от одного конца фрезы к другому, может быть осуществлен непрерывный процесс нарезания зубчатых колес. При таком процессе значительно сокращается время обработки.

Обработка конических зубчатых колес с прямым зубом протягиванием. Протяжка представляет собой наборную фрезу. Круговая протяжка состоит из корпуса, на котором закреплены блоки с черновыми резцами и с чистовыми. Блоки с черновыми резцами в количестве 10 - 13 устанавливаются на угол α1, блоки с чистовыми резцами 5 - 7 – на угол α2. Сектор с углом α3 не имеет резцов. Во время обработки протяжка получает равномерное вращение и поступательное перемещение в направлении, приблизительно совпадающем с линией основания ножки зуба. За один оборот протяжки полностью обрабатывается одна впадина нарезаемого колеса 4, которое остается неподвижным. При работе черновыми резцами протяжка перемещается вправо, чистовыми – влево; в момент, когда против заготовки оказывается сектор α3, происходит делительный поворот заготовки. Обработка зубьев протягиванием является очень производительным процессом, например, одна впадина колеса обрабатывается всего за 2 - 6 с. Станки, работающие протяжкой, выпускаются нашей промышленностью (мод. 5245).

Дата добавления: 2016-03-27; просмотров: 2134;