Агрегаты для накопления и выдачи заготовок.

В местах деления автоматической линии на участки, как указывалось выше, целесообразно располагать промежуточные запасы заготовок с тем, чтобы питать последующие участки линии при остановке предыдущих. Накопление запасов заготовок должно происходить в специальных агрегатах, которые принимают полуфабрикаты от предыдущего участка линии и передают их последующему (при нормальной работе), либо принимают от предыдущего и накапливают (при простое последующего участка), или, наконец, питают последующий участок за счет своих накоплений (при остановке предыдущего участка). На автоматических линиях бункерного типа при обработке мелких деталей эти функции выполняют бункерные загрузочные устройства, а при обработке крупных деталей, которые не могут поместиться в бункере - промежуточные магазины транзитного или складского типа.

Шахтный магазин транзитного типа. Детали, поступающие по приемному лотку, экскаватором доставляются к змеевидному лотку и под действием силы тяжести спускаются к транспортеру. Детали выдаются по одной штуке рычажным отсекателем. Обычно змеевидный лоток заполнен лишь частично, и при остановке последующего участка линии запас деталей в магазине увеличивается в результате заполнения этого лотка. При остановке же предыдущего участка последующий продолжает получать заготовки за счет запаса, имеющегося в магазине.

Другой тип транзитного магазина. Детали через приемный лоток, экскаватор и промежуточный лоток попадают в гнездо барабана, который, поворачиваясь, передает их через механизм поштучной выдачи на поперечный транспортер для дальнейшей передачи. В случае заполнения гнезд барабана предыдущий участок линии автоматически отключается.

Промежуточный магазин складского типа. Детали через приемный лоток могут идти, в зависимости от положения переключателя, либо непосредственно на дальнейшую обработку, либо при повороте переключателя на некоторый угол против часовой стрелки накапливаться в шахте магазина. Собачка в этом случае удерживает детали в магазине. При работе на расходование запаса, при повороте переключателя по часовой стрелке, детали из магазина поступают под действием силы тяжести в выдающий лоток.

Загрузочные устройства.

Автоматизация процессов установки, фиксации и зажима деталей на автоматической линии осуществляется самыми различными методами. При едином транспортном устройстве, когда детали базовыми поверхностями или с помощью плит-спутников скользят в направляющих транспортера, детали в приспособлениях часто фиксируются посадкой на контрольные штифты или фиксаторы двумя предварительно обработанными отверстиями. Если форма деталей сложная, фиксацию и зажим на позиции достигают применением более сложных устройств. Для автоматической загрузки мелких штучных деталей, например, в метизном производстве используют бункерно-загрузочные устройства. Их задача заключается в том, чтобы привести заготовки, находящиеся в бункере, к определенному ориентированному положению и выдать их в магазин. С бункерным устройством работают питатели, которые подают заготовки из магазина в зажимной орган станка.

Схема магазинного загрузочного устройства. В магазине заготовки загружают вручную и питателем подаются из магазина в рабочую зону. Эксцентрик и пружина сообщают питателю возвратно-поступательное движение, причем подача заготовки в рабочую зону осуществляется пружиной, а отвод питателя вправо - эксцентриком.

Схема бункерного загрузочного устройства. В бункер заготовки загружаются навалом. Толкатель подает их в магазин. Неправильно ориентированные заготовки звездочкой сбрасываются обратно в бункер. Из магазина заготовки питателем подаются в рабочую зону.

Питатели, как отмечалось ранее, служат для передачи заготовок из магазина в рабочую зону. Шиберный питатель. Из лотка заготовка попадает в зев питателя, где удерживается прижимной губкой с пружиной. При каждом двойном ходе питателя одна заготовка попадает в рабочую зону, где захватывается зажимным устройством. При отходе питателя в правое исходное положение прижимная губка поворачивается вокруг своей оси и освобождает деталь.

Мотылевый питатель. Заготовка питателем подается в рабочую зону. При повороте питателя в крайнее правое положение очередная заготовка попадает из магазина в зев питателя, где удерживается прижимной губкой с помощью пружины. Таким образом, при каждом двойном качании питателя последний переносит из магазина в рабочую зону одну заготовку.

Отсекатели предназначены для поштучной выдачи заготовок из магазина или бункера в рабочую зону.

Штифовый отсекатель с двумя штифтами. При левом положении штанги отсекателя штифт удерживает запас заготовок в магазине, кроме нижней заиливши, которая свободно проходит в зев питателя. В правом положении штанги заготовки опускаются до удерживающего их штифта. Таким образом, при каждом двойном ходе штанги со штифтами из магазина выдается одна заготовка.

Барабанный (дисковый) отсекатель. При вращении барабана с установленной скоростью заготовки поштучно через заданный промежуток времени поступают из магазина через канал к питателю либо непосредственно к месту обработки, или зажимному устройству.

2. Управление автоматическими линиями

В современных автоматических линиях привод всех механизмов и агрегатов, представляющих собой замкнутые самодействующие узлы, осуществляется при помощи электродвигателей или гидравлических устройств. Система аппаратуры гидроэлектроавтоматики позволяет путем электрической блокировки управлять линией из одного места. Пуск и остановка механизмов производится замыканием или размыканием цепи соленоидов или реле, управляющих механизмами. Этим достигается централизованный дистанционный контроль и синхронизация работы отдельных механизмов. В основном применяется путевая система управления. Для обеспечения заданного ритма работы станочной линии необходимо, чтобы автоматические циклы отдельных станков были увязаны как между собой, так и с работой механизмов зажима и межоперационного транспорта. Одновременно с работой станочного оборудования должна быть координирована работа вспомогательных устройств: для подачи смазки и охлаждающей жидкости к инструменту, удаления стружки и очистки установочных и базовых поверхностей от загрязнения.

Работа станочного оборудования. Пуск силовых головок и других агрегатов допустим лишь после зажима всех деталей. Зажим, в свою очередь, возможен лишь после фиксации. Такое состояние контролируется с помощью реле давления и системы путевых переключателей, которые срабатывают от перемещения рычагов механизмов фиксации и зажима. Это один узел блокировки. Посредством другого механизма блокировки обеспечивается возможность движения транспортера вперед только после того, как закончилась обработка и детали расфиксированы и откреплены. Последние операции осуществимы при возвращении всех силовых головок в исходное положение после окончания обработки. Центральный пульт имеет световую сигнализацию, связанную с действиями отдельных узлов линии. В частности, при пуске головок вперед загораются лампочки с их номерами. При возвращении головок лампочки гаснут. Если почему-либо головка не возвращается в исходное положение, горящая на пульте лампочка позволяет быстро определить причину задержки. Нарушение нормального режима работы в каком-либо агрегате приводит к остановке линии.

Например, при падении давления в гидросистеме зажима во время обработки размыкается реле давления, и все головки отходят назад. Если деталь неправильно установлена или недостаточно зажата в какой-либо позиции, линия будет стоять до момента устранения неполадки.

Удаление стружки. Металлическая стружка, образующаяся в процессе резания, может явиться серьезной помехой в работе автоматической линии. Забивая механизмы, стружка нередко нарушает нормальный ход станков. Большое значение имеет удаление ее с базовых поверхностей изделия и установочных мест приспособлений. Забивание стружкой отверстий может быть причиной поломки метчиков и разверток. В этом случае стружку удаляют, либо, смахивая ее механическими щетками, либо смывая или обдувая заготовки при транспортировке их от станка к станку. Для уборки стружки применяют различные транспортеры: шнековые или скребковые для сливной или витой и ленточные или вибрирующие лотки для сыпучей стружки.

Технический контроль отдельных операций или групп операций осуществляется различно. При обработке крупных корпусных деталей контроль производится в конце автоматической линии. В некоторых случаях осмотр и контроль ведутся в промежутке между позициями. Для этого в линии предусмотрены холостые позиции. Количество их зависит от характера технологического процесса. При обработке мелких и средних по размеру деталей применяется автоматический контроль, который обычно осуществляется на специально предусмотренных в линии контрольных позициях и рассматривается как отдельная операция. Принципы и конструкции автоматических средств измерения разнообразны.

3. Типовые автоматические линии

Автоматическая линия для обработки корпусных деталей. Участок автоматической линии, оснащенный агрегатными станками для обработки отверстий в блоке автомобильного двигателя. В позиции производится загрузка заготовок: на станке раскачиваются гнезда под впускные и выпускные клапаны; на станках поочередно зенкеруются фаски и площадки под седла клапанов; на станках сверлятся, зенкеруются и развертываются отверстия под втулки клапанов, а также нарезается коническая резьба в отверстиях под маслопровод и под пробки; на позиции снимаются блоки цилиндров.

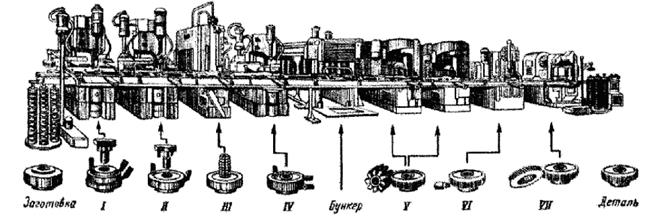

Автоматическая линия для обработки цилиндрических зубчатых колес показана на рис.1. На линии могут обрабатываться зубчатые колеса десяти типоразмеров. Общая годовая программа - 120 000 шт. Переналадка линии при переходе на другой типоразмер зубчатого колеса при трех наладчиках занимает 4,5 ч. В позициях I и II производится черновая и чистовая обработка отверстия зенкерами и наружное обтачивание заготовки, в позиции III - окончательная обработка отверстия прошивкой, в позиции IV - подрезка торцов и снятие фасок, в позициях V и VI - черновая обработка зубьев фрезой и чистовая - долбяков, в позиции VII - окончательная обработка зубьев шевером. Межстаночные транспортные устройства этой линии находятся на уровне загрузки и расположены продольно вне рабочей зоны.

Заготовки перемещаются по транспортеру на определенный шаг. Впереди каждого станка имеется перегружатель, который перемещается поперечно. Он снимает обработанную на данном станке деталь и перемещает ее на линию транспортера. После того как общий транспортер передвигается на один шаг, тот же перегружатель снимает подошедшую с предыдущего станка заготовку и устанавливает ее на последующий станок.

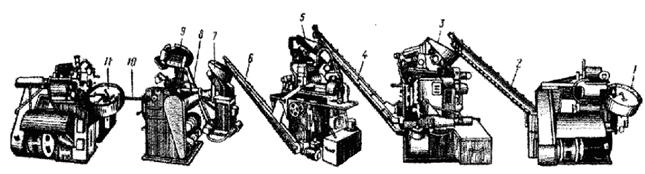

Автоматическая линия для обработки метчиков представлена на рис.2. Она cостоит из 17 автоматизированных станков преимущественно общего назначения (на рисунке показана одна из секций этой линии). Производительность линии - 500 метчиков диаметром 18 мм в час. Для обслуживания линии требуется пять наладчиков.

На автоматической линии производятся следующие операции:

1. Промывка и контроль длины заготовок на специальном контрольносортировочном автомате.

2. Фрезерование торцов заготовок на автоматизированном горизонтально-фрезерном станке 680П.

3. Центрование на специальном станке-автомате.

4. Обтачивание хвостовой и рабочей частей на трех автоматизированных токарных гидрокопировальных станках ВТ-10.

5. Шлифование на проход рабочей части метчика под накатывание резьбы на бесцентрово-шлифовальном станке 3180.

6. Предварительное шлифование хвостовой части методом врезания на автоматизированном бесцентрово-шлифовальном станке 3180.

7. Фрезерование квадратов метчиков на автоматизированном горизонтально-фрезерном станке.

8. Клеймение на автоматизированном станке Т-36.

9. Предварительное с припуском под шлифование накатывание резьбы метчиков со шлифованным профилем резьбы или окончательное накатывание резьбы с нешлифованным профилем на автоматизированном резьбонакатном станке с круглыми роликами.

10. Чистовое шлифование на проход рабочей части метчиков с нешлифованным профилем резьбы на автоматизированном бесцентрово-шлифовальном станке 3180, оборудованном автоматическим электроимпульсным счетным устройством.

11. Фрезерование стружечных канавок на четырех автоматизированных фрезерных станках 6В-1М.

Рис.2: Автоматическая линия для обработки цилиндрических зубчатых колес

Рис.2: Автоматическая линия для обработки метчиков

12. Снятие заусенцев механическим способом на специальном автоматическом станке и подсчет деталей в процессе обработки.

Станки оснащены бункерными загрузочными устройствами 7, 3, 5,7, 9 и 11. Детали передаются транспортерами 2, 4, 6, 8 и 10.

- Расчет производительности автоматических линий

Исходной величиной для расчета линий является годовая программа Р с указанием выпуска количества деталей в час. В дальнейшем расчеты (ориентировочные) выполняются исходя из фактического фонда времени, продолжительности такта и коэффициента использования линии станков.

Порядок ориентировочного расчета следующий:

1. Определяется годовое число часов в одну смену Fф исходя из номинального годового числа часов Fн с учетом пребывания станков в капитальном ремонте:

Fф= Fнηкр

ηкр = 0,93…0,96 - коэффициент, учитывающий пребывание станков в ремонте.

Если линия работает n смен, то действительный фонд времени

Fn= Fнnηкр (1)

Для переналаживаемых линий фонд времени должен быть уменьшен на общее время, затрачиваемое на переналадку в течение года:

Fпер.год= Fпера (2)

где Fпер- продолжительность одной переналадки в ч;

а - количество переналадок в год.

Следовательно, фактический фонд времени для переналаживаемых систем:

Fпер = Fнnηкр - Fпер.год (3)

При расчетах не следует допускать, чтобы Fпер.год составляло больше 10 — 12% от Fn.

2. Определяется фактическая штучная производительность линии в час:

(4)

где К = 0,5 - 1 - коэффициент, учитывающий брак.

С другой стороны, действительная штучная производительность линии в час составляет:

для однопоточной линии

(5)

(5)

для многопоточной линии

для многопоточной линии

(6)

где Т - расчетный такт линии в мин;

ηэ - эксплуатационные коэффициенты;

р - количество потоков.

3. Определяется длительность такта:

для однопоточной линии

(7)

для многопоточной линии

для многопоточной линии

(8)

Зависимости (7) и (8) получаются, если значение Qф формул (5) и (6) подставить в формулу (4).

Для предварительного расчета такта линии можно применять ηэ= 0,7- 0,8.

4. Определяется максимально допустимая продолжительность цикла Tцmax отдельных позиций или станков:

T=Tцmax+ tвл (9)

где Tцmax - продолжительность цикла лимитирующего станка, позиции или агрегата в мин;

tвл - продолжительность внецикловых не совмещенных операций в мин; для штанговых транспортеров tвл = 0,1 - 0,2 мин.

При расчете оборудования линий необходимо иметь в виду, что

Tцmax=t0+ tв (10)

где t0 - основное технологическое время;

tв - несовмещенное вспомогательное время.

Используя выражение ( 9 ), получим

T= t0+ tв + tвл (11)

При t0 ―> 0T―> (tв + tвл) и, следовательно, всегда

T > tв + tвл ( 12)

Таким образом, как ни дробить необходимое основное технологическое время t0 между отдельными позициями, время такта линии будет больше продолжительности вспомогательных несовмещенных во времени операций. Если значение Tцmax не обеспечивает получение Т по формуле (9), то это значит, что на однопоточной линии нельзя получить заданную производительность. Тогда применяют многопоточную линию и по формуле ( 6 ) определяют количество потоков.

5. Длительность обработки детали на линии

Tоб= Tцmaxz

где z- число позиций в линии.

Окончательные значения T, Tцmax и ηэ определяются после предварительной компоновки линии.

Дата добавления: 2016-03-27; просмотров: 2401;