СТАНКИ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ И ЭЛЕКТРОХИМИЧЕСКИХ

МЕТОДОВ ОБРАБОТКИ

Электрофизические методы обработки деталей, основанные на различных процессах энергетического воздействия на твердое тело, получают в настоящее время все большее распространение. Они позволяют обрабатывать заготовки из твердых сплавов, жаропрочных и других материалов, не поддающихся резанию. Характерными свойствами этих методов является возможность обработки, независимо от твердости, возможность копирования по всей поверхности заготовки при простом поступательном перемещении. Обработка детали производится практически без силового воздействия, а автоматизация процесса не вызывает трудностей. На станках данной группы изготовляют сложные штампы, пресс-формы, фильеры и другие детали, имеющие, в том числе, малые размеры отверстий (до 0,05 мм). Приоритет в разработке электрофизических и электрохимических методов обработки принадлежит Советскому Союзу.

В настоящее время электрофизические методы, имея большие технические возможности, начинают все шире применять в практике. Наибольший удельный вес имеют станки для электроэрозионной и химической обработки (до 75%), ультразвуковые (18%), электрохимические (7%) и лучевые (менее 1%).

- Электроэрозионные станки

Электроэрозионная обработка основана на тепловом действии импульсных электрических разрядов, возбуждаемых между электродом-инструментом и обрабатываемой заготовкой. Метод основан на разрушении материала обрабатываемой детали при помощи прерывистых дуговых разрядов. При искровом разряде сфокусированный поток электронов, двигаясь с большой скоростью от одного электрода к другому, создает на поверхности электродов ударные волны сжатия. Возникшее в металле механическое напряжение распространяется по всем направлениям, в том числе, и откуда пришла ударная волна. Достигнув первоначальной поверхности, она отражается от нее и меняет знак на обратный, вследствие чего на поверхности возникают растягивающие напряжения. В результате этого происходит выброс частиц металла в направлении, встречном ударной волне сжатия. Электрод постепенно погружается в заготовку, копируя в ней свою форму. В зависимости от вида применяемых разрядов эрозионные станки делятся на три вида, получивших широкое применение: электроискровые, электроимпульсные и анодно-механические.

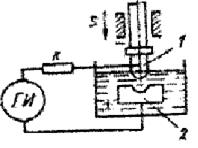

Электроискровые станки работают путем использования искровых разрядов малой длительности (порядка нескольких сотых микросекунды), которые следуют с большой скважностью. Схема электроискровой обработки показана на рис. 1. Электрический ток от специального генератора ГИ подводится к электроду-инструменту 1 и к обрабатываемой детали 2. Электрод подключается к отрицательному полюсу генератора, а деталь - к положительному. Обработка производится в жидкой среде, непроводящей электрический ток, например, в трансформаторном масле, индустриальном масле 12, смеси индустриального масла с керосином и др. Процесс обработки состоит в последовательном возбуждении дуговых разрядов между поверхностями электрода и детали, между которыми поддерживается зазор определенной величины. При подаче импульса напряжения на электрод и деталь в межэлектродном зазоре возникает дуговой разряд, который создает на поверхности высокую температуру порядка 4000 - 5000º С. Воздействие разряда приводит к возникновению на поверхности обрабатываемой детали расплавленного металла, выбрасываемого в межэлектродное пространство. Максимальная мощность 1 - 1,5 кВт, наибольшая энергия импульсов - 4 - 5 Дж.

Электроискровые станки используют при обработке отверстий малого диаметра, узких щелей и других поверхностей деталей из труднообрабатываемых материалов. Производительность станков невелика - порядка 20 м3/мин.

Рис.1: Схема электроискровой обработки.

Электроимпульсные станки отличаются от электроискровых тем, что работают на основе использования импульсных дуговых разрядов малой скважности, но разной энергии и частоты. Черновая обработка происходит при большой энергии и длительности до десятка тысяч микросекунд; чистовая обработка осуществляется при малой энергии и при высокой частоте. Продолжительность паузы между разрядами составляет 0,05 - 0,4 времени протекания разряда. Возбуждение разрядов осуществляется независимым электрическим генератором. В отличие от электроискровых станков, в электроимпульсных станках обрабатываемая деталь соединяется с катодом ( - ), а инструмент - с анодом (+). Съем металла осуществляется в основном в капельножидком состоянии, что положительно изменяет энергоемкость процесса.

Электрод-инструмент изготовляют из материалов с высокой теплопроводностью, таких как медь, алюминий и его сплавы, специальные графитизированные материалы, вольфрам. В зоне обработки выделяется большое количество тепла. Для того чтобы процесс обработки был непрерывным, необходимо интенсивно отводить тепло. Кроме того, в процессе обработки появляются частицы снятого материала и продукты износа электрода. При малых энергиях разрядов значительно ухудшается очистка межэлектродного промежутка, чем снижается эффективность процесса. Указанное обстоятельство заставляет электроимпульсную обработку осуществлять в два приема. Сначала работают на грубом режиме, используя разряды большой энергии с низкой частотой (черновая обработка). На этом режиме удаляют основную часть металла, оставив припуск порядка 0,5 - 1 мм. После этого снижают энергию разрядов, повышают частоту и удаляют образовавшуюся неровность (чистовая обработка). Интенсивность съема металла с 1 см2 обрабатываемой поверхности при оптимальной подводимой мощности составляет для сталей 35 - 60 мм3/мин. Это позволяет вести обработку со скоростью углубления инструмента в деталь 0,35 - 0,6 мм/мин независимо от размеров обрабатываемой поверхности. Чистота поверхности при обработке деталей из стали соответствует 5 - 6му классу, а при обработке деталей из твердого сплава - 6 - 7му классу. Исследования и практика указывают на возможность получения точности до 0,08 - 0,2 мм при обработке поверхностей и 0,01 - 0,03 мм при обработке отверстий.

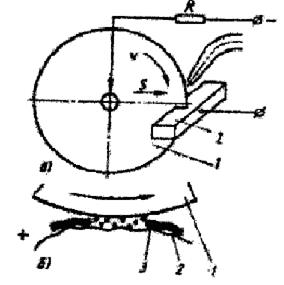

Рис.2: Схема анодно-механической обработки.

Электроимпульсный метод используется при обработке средних и крупных штампов, пресс-форм и их деталей из закаленных и труднообрабатываемых материалов.

Электроимпульсный копировально-прошивочный станок 4723М. Он предназначен для обработки сложных фасонных отверстий и полостей в деталях из жаропрочных и твердых сплавов, изготовления ковочных штампов из закаленных, высоколегированных и инструментальных сталей. Механическая система станка имеет устройства для установки инструмента и заготовки, ванну для диэлектрической жидкости, механизмы установочных и рабочих перемещений инструмента, систему хранения и снабжения диэлектрической жидкости, средства контроля и измерения перемещения инструмента. Инструментальная головка смонтирована в направляющих Г-образной траверсы. На ее шпиндель установлен электрод, получающий вертикальную подачу: медленную, для рабочих ходов, осуществляемую от регулируемого шунтового электродвигателя постоянного тока, и быструю от асинхронного электродвигателя. Величина хода шпинделя отсчитывается по механизму. Для форсирования работы шпиндель станка может иметь от электромагнитного вибратора вертикальные вибрации с частотой 100 Гц. Электрод состоит из рабочей части с поверхностями, участвующими в формообразовании, и вспомогательных элементов, необходимых для фиксации положения и закрепления электродов. Деталь устанавливают на рабочем столе при опущенной подъемной ванне. Во время работы ванна, заполненная диэлектрической жидкостью (индустриальное масло 12), находится в верхнем положении. Жидкость прокачивается в ванну через электрод. Образующиеся в процессе работы пары и газы отсасываются через вентиляционные головки. Станок обеспечивает точность координатных перемещений инструментальной головки 0,02 мм, чистоту поверхности 5 - 6-гo класса. Производительность при черновой обработке 3500 мм'/мин. Размеры рабочей поверхности стола 400х500 мм, наибольшая масса заготовки 450 кг.

Электрическая система станка включает устройства токопроводов и коммуникаций, электропривода, контрольно-измерительную аппаратуру и регулятор межэлектродного зазора.

Станки для анодно-механической обработки осуществляют комбинированный процесс анодного растворения и электроэрозионного воздействия на обрабатываемую деталь. Сущность обработки показана на рис. 2. Инструмент 1 в виде диска (или непрерывной ленты) вращается и подается в сторону заготовки 2. Подаваемый в пространство между инструментом и заготовкой электролит растворяет под действием тока металл. Образуемая на его поверхности тонкая пленка 3 (рис. 2) имеет небольшую прочность и поэтому легко удаляется инструментом. На месте удаленной пленки образуется новая, которая также удаляется инструментом. Таким образом, процесс анодно-механической обработки заключается в непрерывном возникновении и удалении тонкой пленки. Одновременно с этим электромеханическим процессом происходит электроэрозионный процесс, так как при удалении пленки возникают искровые промежутки, через которые происходят электрические разряды. В качестве электролита, дающего пассивирующую пленку на аноде, применяют водный раствор жидкого стекла. Электрод изготовляется из низкоуглеродистой стали. Анодно-механическую обработку применяют главным образом для разрезания заготовок из высоколегированных сталей и труднообрабатываемых сплавов, а иногда для шлифования твердосплавных заготовок. Скорость разрезания составляет: диском 15 - 35 см/мин, лентой да 20 см/мин; чистота поверхности соответствует 1 - 3му классу при разрезании и 7 - 8му - при шлифовании. Ширина прорези при разрезании составляет 1,5 - 3 мм на дисковых станках и 1 - 2 мм - на ленточных.

- Ультразвуковые станки

Ультразвуковой метод применяется для обработки деталей из твердых и хрупких материалов, таких как стекло, керамика, кремний, германий, твердый сплав, алмаз и др. Он основан на разрушении материала детали при ударе ее поверхности о зерна абразива, получающих энергию от инструмента, вибрирующего с высокой частотой. Зерна абразива вводятся в зону обработки в виде суспензии, которая содействует также удалению из рабочего зазора продуктов разрушения обрабатываемого материала и инструмента. Применяемые в настоящее время ультразвуковые станки можно разделить по мощности на три группы: малой (0,03 - 0,2 кВт), средней (0,25 - 1,5 кВт) и большой (1,6 - 4 кВт).

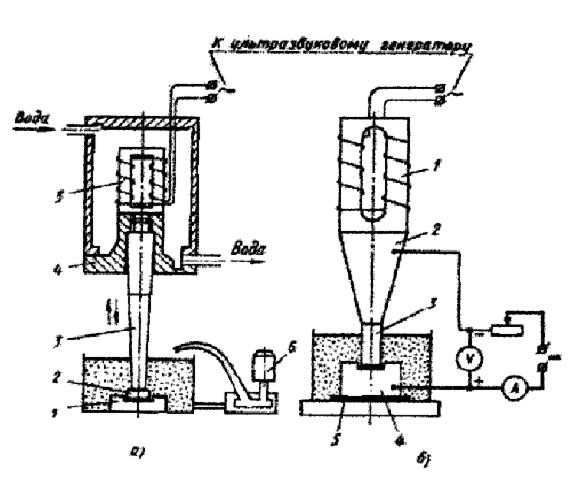

Наибольшее распространение пока получили станки средней мощности. В самом простом случае заготовки помещаются в специальную суспензию, состоящую из жидкой среды и взвешенных в ней абразивных частиц. В суспензии возбуждают интенсивные ультразвуковые колебания. В результате этого происходит взаимное проскальзывание и снятие небольших частиц материала с заготовки. Размерная обработка деталей этим способом весьма затруднительна, поэтому его применяют при декоративном шлифовании, снятии заусенцев и т.п. Схема ультразвуковой обработки, получившей промышленное применение, показана на рис. 3. Магнитострикционный преобразователь 5 состоит из набора пластин (из никеля или пермендюра), обладающего способностью изменять свои линейные размеры в переменном магнитном поле (магнитострикционный эффект). При помощи серебряного припоя он припаян к станку 4. Через акустический концентратор 3, назначение которого увеличивать амплитуду продольных колебаний, последние

Рис.3: Схемы ультразвуковой обработки.

от преобразователя передаются на инструмент 2. В результате этого инструмент получает высокочастотные колебания, с наибольшей амплитудой порядка 35 - 45 мкм. Торец инструмента сообщает движение абразивным зернам.

Большое количество одновременно ударяющихся зерен (30 - 100 тыс. на 1 см2), а также высокая частота ударов (16 - 30кГц) удаляют материал с обрабатываемой детали 1. Абразивная суспензия подается в зону обработки свободно от насоса 6 или под давлением через отверстие в инструменте или обрабатываемой детали. В качестве абразива применяют карбиды бора и кремния, а также алмазные порошки. Инструмент изготовляют из углеродистых сталей 45, 40Х, У8А, У10А и др. Наибольшая производительность при обработке деталей, например, из твердого сплава достигает 200 мм3/мин; чистота поверхности соответствует 9 - 10му классу. В процессе ультразвуковой обработки в результате потерь на гистерезис и вихревые токи магнитостриктор нагревается, поэтому его охлаждают проточной водой, как показано на рисунке. В настоящее время для повышения производительности ультразвуковых станков применяют совмещенную ультразвуковую и электрохимическую обработку. Последняя основана на локальном анодном растворении материала заготовки в растворе электролитов при интенсивном движении электролита между электродами.

Обрабатываемость металлов и сплавов электрохимическим методом зависит от их химического состава и не зависит от их механических свойств и структурного состояния. Идентичность кинематики формообразования позволила объединить эти два процесса при условии, что ультразвуковая обработка осуществляется с нагнетанием абразивной суспензии или ее отсосом. При этом вместо воды используется электролит (рис.3, б). Сквозь рабочий зазор пропускается электрический ток, причем к положительному полюсу источника постоянного тока подсоединяется обрабатываемая деталь 4 к отрицательному - концентратор 2 или инструмент 3 вместе с магнитостриктором 1. Заготовка изолирована от станка прокладкой 5. В качестве электролита используют 15%ный раствор азотнокислого натрия или 20-40%ный водный раствор поваренной соли. При этом можно получить при обработке деталей из твердого сплава подачу 0,2 - 0,5 мм/мин при съеме материала до 500 - 600 мм3/мин.

Электроимпульсный копировально-прошивочный станок 4Б772. Станок предназначен для совмещенной ультразвуковой и электрохимической обработки деталей из токопроводящих материалов и сплавов (пресс-форм, фильер, вырубных, гибочных и ковочных штампов). На станке можно осуществлять черновую и чистовую обработку. Черновая обработка выполняется одновременным воздействием на обрабатываемый материал ультразвукового и электрохимического процессов при размерной точности +0,1 мм. Чистовая обработка производится только ультразвуковым способом, обеспечивая размерную точность 0,02 мм. Кроме этого, на станке можно пришивать отверстия любой формы в деталях из хрупких материалов. Основанием станка является станина, на которой расположен координатный стол с баком. Круглая планшайба стола имеет механический и ручной приводы поворота. В верхней части на колонне имеется шпиндельная головка, которая заканчивается магнитострикционным вибратором. Шпиндель станка, несущий магнитострикционный преобразователь и катод-инструмент, вместе с механизмом перемещения смонтирован на цилиндрической колонне. Установочное вертикальное перемещение в направляющих стойки он получает от встроенного в корпус колонны механического привода. Внутри станины расположен поворотный бак с абразивной суспензией, помпа для перемешивания абразива, а также диафрагменный насос - для нагнетания суспензии в зону обработки.

Кроме того, внутри станины расположены трубопроводы, подводящие суспензию в зону обработки и воду для охлаждения магнитострикционного преобразователя. Акустическая головка. Шпиндель выполнен в виде полого цилиндра с герметичным отсеком для магнитострикционного пакета. Колебательная система крепится к шпинделю с помощью тонкого фланца кольцом. Двухстержневой никелевый пакет припаян к верхнему торцу концентратора серебряным припоем. В нижнее отверстие концентратора вставляется хвостовик инструмента, который вместе с вибратором совершает ультразвуковые колебания. Шпиндель при помощи коромысла и груза уравновешивается таким образом, что его избыточный вес составляет максимальную величину силы подачи. Коромысло своими ножами опирается на закаленные стальные призмы шпинделя, стойки и противовеса. Сила подачи регулируется изменением силы тока в соленоиде. При обработке отверстий или полостей небольшой глубины (до 5 мм) суспензия подается в зону обработки поливом, а при изготовлении глубоких отверстий - нагнетанием через отверстие в инструменте либо в обрабатываемой детали. В процессе работы зерна абразива разрушаются, поэтому в зависимости от материала детали абразив необходимо менять (при обработке твердого сплава через 12 - 15 смен). Весовая концентрация суспензии в воде должна быть в пределах 20 - 25%. Чистота обработанной поверхности достигает 6 - 9го класса.

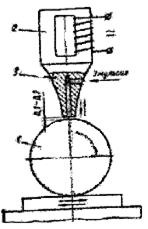

Рис.4: Схема шлифования деталей из вязких труднообрабатываемых материалов.

Другим направлением использования ультразвука при обработке металлов является интенсификация процессов резания путем наложения ультразвуковых колебаний на режущий инструмент. В настоящее время идет поиск наиболее рациональных методов обработки. Повышение производительности и стойкости инструмента уже достигнуто при исследовании таких операций, как точение, сверление, зенкерование, развертывание, нарезание резьбы метчиками и шлифование. На рис.4 показана схема шлифования деталей из вязких труднообрабатываемых материалов. Сверху круга 1 расположена головка с магнитострикционным преобразователем 2. Торец концентратора 3 сообщает колебания смазочно-охлаждающей жидкости. Кавитация (местное парообразование), возникающая на рабочей поверхности круга, обеспечивает хорошую очистку и смазку его зерен и пор. В результате такого наложения ультразвука снижается температура резания, улучшается чистота поверхности на один - два класса и в несколько раз повышается стойкость круга. При повышении давления эмульсии до (1,5 - 3) 105 Н эффективность увеличивается. При резании деталей из труднообрабатываемых металлов при помощи ультразвука на инструмент подаются колебания. Например, при точении колебания совершаются резцом. Стойкость резца Т зависит от амплитуды колебания. Повышение стойкости объясняется подсосом масла и вызванным им улучшением смазки на площадке контакта. При этом чистота обработки повышается на один класс, предотвращается образование нароста, снижается сила резания вследствие уменьшения трения.

Ультразвуковая головка к сверлильному станку 2А150, возбуждающая продольные колебания. Она предназначена для сверления и зенкерования отверстий и состоит из корпуса, внутри которого расположен магнитострикционный вибратор. Вибратор, получая питание от ультразвукового генератора УЗГ-10, установленного рядом со станком, преобразует электрические колебания ультразвуковой частоты в продольные, механические. К нижней части корпуса привернут стакан, высота которого зависит от частоты колебаний. Концентратор, будучи привернут к стакану, припаивается серебряным припоем к вибратору и служит для увеличения скорости и величины амплитуды колебаний. Кроме того, он предназначен для установки сверла или оправки с насадным зенкером. К головке подводится ток и охлаждающая вибратор жидкость. При сверлении отверстий диаметром 3 - 18 мм в стальных деталях при частоте 22 - 23 кГц и амплитуде порядка 7 - 11 мкм воздействие ультразвуковых колебаний на инструмент приводит к снижению крутящего момента и осевой силы на 40 - 65%. Дальнейшее повышение амплитуды приводит к возрастанию сил.

Значительно улучшается охлаждение режущего инструмента, а также условия смазки в процессе скалывания частиц металла, что повышает стойкость инструмента в 3-4 раза. Новые условия позволяют увеличить подачу в 2 - 3 раза по сравнению с обычным сверлением. Вследствие того, что режущие кромки сверла выполняют под большим углом к оси, продольные звуковые колебания, разлагаясь, имеют поперечные составляющие, способствующие лучшей обрабатываемости. Для таких операций, как зенкерование, развертывание, нарезание резьбы метчиками, предложен способ возбуждения ультразвуковых крутильных колебаний.

Схема головки. Она состоит из кольцевого электроакустического преобразователя, внутри которого тангенциально расположены волноводно-трансформирующие узлы. Стержень-резонатор сверху, через хвостовик, связан со шпинделем станка, а снизу - конусом, с обрабатывающим инструментом. При пропускании тока высокой частоты через обмотку акустического преобразователя в узлах 2 возникают продольные колебания, которые по отношению к оси головки являются крутильными. Как и в предыдущем случае, происходит интенсивное охлаждение всего устройства.

Хорошие результаты показывают испытания головок, возбуждающих одновременно продольные и крутильные колебания. При этом наблюдается значительное снижение крутящего момента, например, при сверлении и развертывании - на 200 - 250%; повышается стойкость инструмента, улучшается его охлаждение. В настоящее время производится поиск оптимальных характеристик обработки. Поскольку данный вид обработки находится в стадии широких исследований, металлорежущее оборудование для него только начинают создавать.

- Электрохимическая обработка

Электрохимическая обработка основана на локальном анодном растворении материала заготовки в растворе электролита. При этом электролит интенсивно движется между электродами. Получается высокое качество поверхности, отсутствие теплового воздействия на деталь, а также устраняется износ электрода-инструмента. Применение данного вида обработки рекомендуется для изготовления конструктивно сложных деталей из особо твердых, хрупких или вязких материалов. Особенно хорош данный метод для получения полированных поверхностей на деталях из обычных сталей. Электрохимическая обработка является, пожалуй, единственной, при которой с понижением шероховатости поверхности производительность не только не снижается, но даже может увеличиваться. При этом правда, снижается точность обработки. Этим методом осуществляется сверление сквозных и глухих отверстий, шлифование плоских поверхностей, разрезание заготовок, обработка торцов и канавок, точение фасонных деталей, фрезерование, заточка инструментов, хонингование, снятие заусенцев и маркировка. Точность, достигнутая в настоящее время, составляет от +0,025 до +0,05 мм. В практике применяют три процесса: электрохимикогидравлический, электрохимикомеханический и комбинированный методы обработки.

Электрохимикогидравлическая обработка основана на анодном растворении металла со скоростью потока электролита в межэлектродном зазоре в пределах 5 - 50 м/с, при давлении (5 - 10) 105 н/м2 и рабочем напряжении 5 - 24 В. Зазор между электродами поддерживается порядка 0,01 - 0,5 мм. В качестве электрода-инструмента применяют нержавеющую сталь и латунь. Чистота обработки достигает 6 - 9го класса. Копировально-прошивочные операции осуществляются при поступательном движении катода-инструмента. Его форма копируется на детали по всей поверхности.

Электрохимикомеханическая обработка основана на анодном растворении металла и удалении продуктов реакции при помощи абразива и потока электролита. К этому виду обработки относится электрохимическое шлифование, хонингование и полирование. Производительность данного метода в 4 - 8 раз выше, чем при механической обработке. Данная технология находит применение для плоского, круглого и профильного шлифования. Указанный вид обработки совмещают со шлифованием абразивом или алмазом. При этом процесс анодного растворения облегчает съем металла. Особенностью процесса является высокий класс чистоты поверхности (7-8) при высокой производительности и энергоемкости.

Комбинированный метод обработки включает в себя электроэрозионнохимический и электрохимический - ультразвуковой. Первый основан на одновременном протекании процессов анодного растворения и эрозионного разрушения металла. При прошивочных операциях скорость подачи катода достигает 10 мм/мин для твердых сплавов. Метод может быть использован также для круглого, плоского и профильного шлифования. Электрохимический способ обработки основан на разрушении металла, одновременного анодного его растворения и воздействия ультразвуковых колебаний. Этот способ применяется при изготовлении твердосплавных вытяжных штампов.

- Лучевая обработка

Лучевой метод используется для обработки деталей из токопроводящих и нетокопроводящих материалов. Он основан на съеме материала при воздействии на него концентрированными лучами - энергоносителями с высокой плотностью энергии. Эти методы не требуют применения специального инструмента, обеспечивающего подведение энергии к месту обработки. Съем материала осуществляется при преобразовании энергии в тепло непосредственно в зоне обработки. Различают два метода- обработки - световыми и электронными лучами. В первом случае используется когерентность - свойство монохроматических световых лучей, заключающееся в постоянстве разности фаз между ними. Благодаря этому лучи могут интерферировать, т. е. при наложении друг на друга в фазе усиливаться. Когерентный световой луч, генерируемый монохроматическим оптическим квантовым генератором (лазером), направляется через оптическую систему на обрабатываемую заготовку. В зоне действия луча, сфокусированного до нескольких микрон, создается высокая температура, приводящая к расплавлению материала. Светолучевую обработку применяют при необходимости изготовления отверстий очень малых диаметров (0,03 - 0,5 мм) в любых материалах, а также при изготовлении фильер, мелких сит и других подобных деталей. Производительность процесса до 60 отверстий в минуту, при глубине от долей до нескольких миллиметров. Мощность источников питания составляет несколько десятков киловатт. Электроннолучевой метод основан на применении специального устройства - электронной пушки с электронно-оптической системой. Излучаемые катодом электроны при глубоком вакууме ускоряются в мощном электрическом поле. Будучи сфокусированными в узкий пучок, они направляются на обрабатываемую деталь - анод. Ускоренные электроны, проникая в твердое тело, вступают во взаимодействие с электронами и ионами решетки. В результате такого взаимодействия их скорости уменьшаются по величине и изменяются по направлению. Кинетическая энергия электронов преобразуется при этом в тепловую, которая приводит к расплавлению материала.

АГРЕГАТНЫЕ СТАНКИ

- Общие понятия об агрегатных станках

Агрегатными называются специальные станки, которые состоят из нормализованных деталей и узлов (агрегатов). Станки предназначены для обработки сложных и ответственных деталей в условиях крупносерийного и массового производства. По сравнению с универсальными станками, автоматами, полуавтоматами и станками с программным управлением они имеют значительно большую производительность, так как позволяют осуществить многоинструментальную и многопозиционную обработку деталей одновременно с одной или нескольких сторон при автоматическом управлении рабочим циклом. Агрегатные станки требуют меньше производственной площади, обеспечивают стабильную точность обработки (3 – 5го классов, а в ряде случаев и выше), могут обслуживаться операторами невысокой квалификации, допускают многократное использование нормализованных деталей и узлов при настройке станка на выпуск нового изделия (обратимость). Однако эти станки менее гибки при переналадке по сравнению с универсальными станками, что является их недостатком. Наибольшее распространение получили агрегатные станки сверлильно-расточной и некоторых других групп. Они позволяют производить сверление, зенкерование, развертывание и раскачивание отверстий, резьбонарезание и резьбонакатывание внутренних и наружных поверхностей, подрезание торцов, фрезерование и другие операции. Компоновка станков весьма разнообразна. Она зависит от формы, размеров и точности изготовляемых деталей, расположения на них обрабатываемых поверхностей и принятого технологического процесса.

Схемы компоновок агрегатных станков. Основными нормализованными элементами, из которых состоят станки, являются станины, стойки, основания, тумбы под приспособления, многопозиционные столы. Силовым органом агрегатных станков является независимый агрегат силовой головки. Он состоит из двух узлов: силовой головки и шпиндельной коробки. Силовая головка предназначена для осуществления главного движения и движения подачи. Она имеет самостоятельный привод. Шпиндельная коробка несет инструментальные шпиндели, вращающиеся от приводного вала силовой головки, движение подачи осуществляется вместе с корпусом силовой головки или с пинолью. В последнем случае шпиндельную коробку называют насадкой. Агрегат, в котором силовая головка состоит из двух узлов: силового стола и бабки. Силовой стол является независимым узлом с индивидуальным приводом движения подачи. Смонтированная на нем силовая бабка имеет свой привод, осуществляющий только главное движение. Такая конструкция силовой головки расширяет технологические возможности агрегатных станков.

Количество силовых агрегатов и инструментальных шпинделей и расположение осей шпинделей в пространстве зависят от назначения станка. В этом отношении различают станки одноагрегатные и многоагрегатные, одношпиндельные и многошпиндельные, горизонтальные, вертикальные, наклонные, смешанные, односторонние и многосторонние. На однопозиционных станках операция полностью заканчивается при одном постоянном положении детали. На многопозиционных станках обработка деталей параллельно или последовательно осуществляется в нескольких позициях, в нескольких различных положениях относительно инструментов. Периодическое перемещение приспособлений вместе с обрабатываемыми деталями из одной позиции в другую производят при помощи многопозиционных столов: поворотных или с прямолинейным движением.

- Силовые головки

Силовые головки предназначены для сообщения инструменту главного движения, рабочей подачи и установочных перемещений. В большинстве случаев осуществляются циклы движений, включающие в себя: быстрый подвод инструмента, рабочую подачу (одну или две, в зависимости от технологического процесса), выдержку на жестком упоре (при необходимости) быстрый отвод и остановку в конце хода. Программа движений может быть различной и осуществляется путем автоматического управления.

Основными параметрами силовых головок, которые характеризуют их технологические возможности и служат основанием для выбора конструкции силовых узлов, являются: мощность привода главного движения, наибольшая сила подачи, частота вращения приводного вала шпинделя головки, пределы подач, скорость быстрых перемещений, длина рабочего хода, точность переключения механизма подачи, габаритные размеры, присоединительные поверхности и размеры для установки и закрепления силовых узлов, корпусов шпиндельных коробок и других деталей. Существует несколько основных признаков классификации силовых головок. По типу подачи их делят на электромеханические (кулачковые и винтовые), гидравлические и пневмогидравлические. По конструктивному признаку головки бывают с выдвижной пинолью и с подвижным корпусом. Силовые головки, у которых привод подачи полностью расположен в этом же агрегате, называют самодействующими, в отличие от несамодействующих, у которых часть его механизмов (насос, панель управления) вынесена за пределы силовой головки.

Схемы самодействующей силовой головки ГС (02 - 06) с плоскокулачковым приводом подачи и выдвижной пинолью. Корпус головки смонтирован на салазках, закрепляемых на станине. Во время работы корпус головки неподвижен. При наладке станка он может вручную (при помощи винта) перемещаться вдоль салазок. В тех случаях, когда необходимо перемещать головку в процессе работы станка, применяют самоходные салазки, имеющие независимый привод. Приводной вал вращается электродвигателем с помощью ременной передачи или редуктора, состоящего из одной, двух или трех пар зубчатых колес. Силовые головки данной группы применяют для выполнения легких сверлильных, резьбонарезных, а при достаточной жесткости и фрезерных операций, при обработке малогабаритных деталей с небольшой длительностью цикла и малой длиной хода инструмента (до 100 мм).

Наша станкостроительная промышленность выпускает гамму головок различных размеров с условным диаметром сверления 1,5 - 16 мм, мощностью привода 0,27 - 3 кВт, с силой подачи 0,4 - 6,3 кн.

Самодействующая силовая головка с подвижным корпусом и гидравлическим приводом подачи. В направляющих салазках (или в станине) установлен корпус силовой головки. С левой его стороны размещен электродвигатель, который с помощью колес вращает приводной вал, расположенный внутри литой трубы корпуса. Правый конец трубы входит в корпус шпиндельной коробки, устанавливаемой на плоскость и закрепляемой на плоскости. Внутри корпуса силовой головки находится один или два гидронасоса с приводом от того же электродвигателя. Вся гидравлическая аппаратура скомпонована в едином агрегате – гидравлической панели. У самодействующих головок она монтируется в виде одной из боковых стенок корпуса. В нижней части кор-

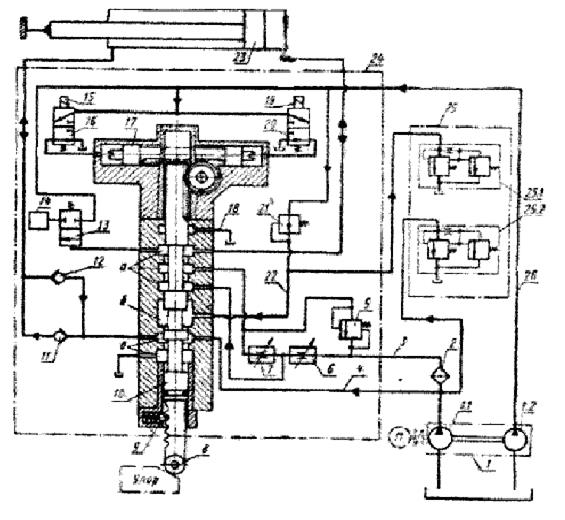

Рис.1: Гидравлическая схема силовой головки.

пуса головки установлен силовой цилиндр. Его шток неподвижно закреплен в приливе салазок или станины. На боковых поверхностях силовой головки устанавливают упоры, воздействующие на электрическую и гидравлическую аппаратуру управления. Гидравлические головки, выпускавшиеся в Советском Союзе, имеют несколько разновидностей гидравлических схем, в зависимости от номера габарита головки (2 - 7). В них применяют дроссельное регулирование на входе, что признано наиболее оптимальным для агрегатных станков. На рис.1 представлена гидравлическая схема привода подачи силовых головок 2го и 3гo габаритов серии ЗУ. В них применяют преимущественно дроссельное регулирование подачи с использованием дифференциального включения силового цилиндра на входе (см. ниже).

Схема включает в себя сдвоенный насос 1.1 - рабочей подачи меньшей производительности, 1.2 – быстрых ходов большей производительности, гидропанель 24 и силовой цилиндр 23 с закрепленным штоком. Потоки масла распределяются главным золотником 10. Пять его положений в корпусе закрепляются фиксатором 9. В крайние позиции золотник устанавливается при помощи золотников управления 16 и 20, перемещаемых толкающими соленоидами 15 и 19. При включении одного из них масло, подаваемое насосом 1.2, поступает в ту или иную полость плунжера 17, перемещая его вправо или влево до упора. Это движение при помощи реечной передачи сообщается главному золотнику 10. В промежуточные позиции устанавливают упоры, закрепляемые на салазках. Имея разную высоту, они при движении силовой головки по салазкам воздействуют на золотник через ролик 8.

Рассмотрим работу гидропривода при различных положениях главного золотника. На рис. 1 золотник 10 показан во второй позиции. Для установки его в первую позицию необходимо включить соленоид 19. При этом положении золотника полости а и б соединяются, а в - изолируется. Масло от насоса 1.1 по трубопроводу 4 поступает в полость 6. Сюда же попадает масло, нагнетаемое насосом 1.2, через подпорный клапан 21 и трубопровод. Из полости 6 масло следует в полость а, а отсюда - в правую полость цилиндра. Масло, вытесняемое из левой полости цилиндра, пройдя через обратный клапан 12, поступает в полость б, а оттуда, по предыдущему, в правую полость цилиндра, увеличивая расход этой полости – происходит быстрое перемещение силового органа (подвод). Во второй позиции (как на схеме) золотник 10 обеспечивает первую рабочую подачу (большую). В этом случае масло поступает от насоса 1.1 через фильтр 2, трубопровод 3, дроссель 6 и полость а в правую полость цилиндра. Излишки масла сбрасываются на слив через переливной клапан 25.2. Масло, вытесняемое из левой полости по сливной трассе, пройдя обратный клапан 12 и полость в, поступает в бак. Все масло, которое подает насос 1.2, сбрасывается на слив. Равномерность подачи масла обеспечивается дозирующим клапаном 5, поддерживающим постоянство перепада давления, а защита насоса 1.2 осуществляется клапаном 25.1.

Аналогично первой происходит вторая рабочая подача при положении золотника в третьей позиции. Разница в потоках заключается в том, что выходной канал в золотник из дросселя 6 перекрывается плунжером, и масло из дросселя 6 поступает в дроссель 7, с меньшим проходным сечением, и далее по предыдущему - в правую полость цилиндра. В четвертой позиции масло, поступающее от насосов 1.1 и 1.2, по трубопроводам 22 и 4 сливается в бак - это положение «Стоп».

При нахождении золотника 10 в самой верхней позиции масло от насосов 1.1 и 1.2 по трубопроводам 4 и 26 - 22 поступает в полость б, а оттуда, пройдя обратный клапан 11, - в левую полость цилиндра 23. Из правой полости масло идет в полость а, а оттуда - на слив через отверстие 18. При выдержке головки на жестком упоре правый торец цилиндра встречает упорный винт, вследствие чего давление масла в системе повышается. При повышении давления сверх заданного датчиком 13 реле давления 14 (рис. 1) дает команду на включение соленоида 15 и быстрый отвод головки. Гидравлические силовые головки применяют для выполнения как легких, так и тяжелых работ при обработке деталей средних и больших размеров. Обладая высокой мощностью привода главного движения (2,2 - 30 кВт) и преодолевая большие силы подачи (5,6 - 100 кн), они позволяют осуществлять наибольшую степень концентрации операций. Гидропривод обеспечивает в широких пределах бесступенчатое регулирование величины подачи 0,12 – 14 мм/со, скорость быстрых перемещений порядка 50 - 125 мм/с. Кроме этого, малое время холостых ходов обеспечивается достаточной точностью переключения с быстрых ходов на рабочие подачи и наоборот (выбег составляет 0,18 - 0,47 мм). Большая жесткость, надежная защита от перегрузки и самосмазываемость деталей привода обеспечивают силовой головке эксплуатационные качества.

К числу недостатков гидравлических головок следует отнести сложность гидропанелей в эксплуатации и ремонте, нестабильность подачи при резко изменяющихся силах резания. С помощью гидравлических силовых головок нельзя нарезать резьбу. Для выполнения тяжелых фрезерных операций, чернового и чистового растачивания, подрезки больших торцов требуются головки более жесткой конструкции, с большим расстоянием между опорами шпинделей в шпиндельных коробках (или бабках) и небольшим их вылетом относительно направляющих. Рассмотренные силовые головки не отвечают этим требованиям. Поэтому возникла необходимость механизм главного движения отделить от механизма подачи и выполнить силовую головку в виде двух независимых узлов: силового стола и силовой бабки.

Общий вид такой силовой головки с винтовым приводом подачи. Главным элементом агрегата является силовой стол, установленный в направляющих салазок. Независимый привод стола осуществляется с помощью электродвигателей, редуктора и пары винт - гайка. В зависимости от назначения станка на силовом столе устанавливаются сверлильные, фрезерные, обточные, подрезные, алмазно-расточные и другие силовые бабки. Силовые бабки имеют отдельный привод главного движения, индивидуальный рабочий шпиндель или приводной вал, вращающий шпиндель шпиндельной коробки. Коробки устанавливают на плоскость а стола и закрепляют в плоскости бабки. Силовой стол может быть использован также для установки на нем приспособления с обрабатываемой заготовкой. Движением силового стола управляют система упоров и конечные электрические переключатели.

Продольный разрез силового стола и развертка редуктора. Стол смонтирован в прямоугольных направляющих салазок. Его продольное перемещение осуществляется с помощью винта и гайки. Вращение винту во время рабочей подачи сообщает электродвигатель по цепи зубчатых колес через предохранительную муфту и электромагнитную муфту. Величину подачи устанавливают подбором сменных колес а – b. Число рабочих подач в цикле - одна или две. В зависимости от этого электродвигатель может быть одно- или двухскоростным. При работе с включенным приводом подачи на жестком упоре торец стола упирается в винт. Предохранительная муфта в это время пробуксовывает. Во время ускоренных перемещений стола вращение винту сообщает реверсивный электродвигатель, сблокированный с электромагнитной муфтой - при включении электродвигателя муфта, а с нею и цепь рабочей подачи отключаются. Головки с силовым столом создают большую гибкость при конструировании агрегатных станков, а винтовой привод подачи обеспечивает надежную и стабильную подачу порядка 0,2 - 2,2 мм/с, скорость быстрых ходов 0,07 – 0,11 м/с и силу подачи 3 - 100 кН. Мощность привода главного движения 0,8 - 30 кВт. Все эти показатели такие же, как и у гидравлических силовых головок.

К числу достоинств силовых головок с винтовым приводом следует отнести также более простую конструкцию и аппаратуру управления; с помощью данных головок можно нарезать резьбу. Вместе с тем следует отметить более сложную электрическую схему, ступенчатое изменение подачи, трудности при получении малых подач. Вследствие большой инерционности во время быстрых перемещений точность переключения движения стола на рабочую подачу низка (выбег до 2,5 мм), поэтому эти головки требуют большей величины врезания (на 2 - 3 мм больше нормативного). Силовые столы с гидравлическим приводом подачи лишены этих недостатков.

- Шпиндельные коробки и насадки

Шпиндельные коробки и насадки представляют собой силовые узлы, в которых размещены шпиндели, промежуточные валы и редукторные колеса, передающие вращение к шпинделям от приводного вала силовой головки. Конструкция шпиндельных коробок зависит от количества и взаимного расположения отверстий или поверхностей обрабатываемых деталей. Основные размеры корпусов (ширина, высота и длина) и детали, из которых монтируются данные узлы, нормализованы.

Конструкция шпиндельной коробки. Она состоит из корпуса, передней и задней крышек. При помощи последней коробка прикреплена к корпусу силовой головки и перемещается вместе с ней. Основными типами подшипников привода являются конические роликовые, шариковые радиальные в сочетании с упорными, а при малом расстоянии между осями валов - игольчатые. В связи с тем, что в нормальных шпиндельных коробках расстояние между опорами шпинделей незначительно по сравнению с вылетом оправок с инструментом, предусматривается обязательное направление инструмента в кондукторных плитах приспособлений. Наряду с этим, в практике находят применение и так называемые жесткие шпиндели. Жесткость достигают применением специальных шпиндельных подшипников и максимальным увеличением расстояния между опорами шпинделя.

Для закрепления инструмента в оправке шпиндели имеют цилиндрическое отверстие со шпоночным пазом. В отверстие шпинделя вставляется оправка с конусом для инструмента. Гайка служит для регулирования оправки в осевом направлении. Воспринимая силу подачи, гайка передает ее на торец шпинделя. В верхней части установлен лоток с отверстиями небольшого диаметра. Через лоток обычно заливают масло в шпиндельную коробку. При вертикальной компоновке силовой головки его не устанавливают. Установка и закрепление зубчатых колес на шпинделях и промежуточных валах осуществляется в четырех рядах — 0, /, //, ///; основными являются ряды / и //. Выход приводного вала силовой головки в корпус шпиндельной коробки и первая зубчатая передача расположены в ряду ///. Координаты центров вращения рабочих шпинделей определяются конструкцией и размерами обрабатываемых деталей. Координаты центров вращения промежуточных валов зависят от принятой схемы передачи вращения и размеров зубчатых колес. Процесс схематической разработки кинематической цепи передачи от приводного вала до рабочих шпинделей называют раскаткой или разверткой. При разработке кинематических схем многошпиндельных коробок не рекомендуется использовать шпиндели в качестве валов, приводящих во вращение группу других шпинделей. Как исключение, это допускается при проектировании легких приводов вращения. В силовых головках с выдвижной пинолью применяют шпиндельные коробки, называемые насадками. Корпус насадки состоит из трех деталей: фланца, корпуса и крышки. Фланец установлен на пиноли силовой головки, а державка с двумя направляющими скалками крепится к ее корпусу. Шпиндель силовой головки имеет на переднем конце конус, на котором насажено ведущее зубчатое колесо, вращающее все шпиндели насадки.

4. Переналадка агрегатных станков

Применение агрегатных станков в серийном производстве осложняется их частой переналадкой. Поэтому с целью сокращения времени обработки разработаны схемы переналаживаемых агрегатных станков. В процессе обработки на таких станках обрабатываемая деталь неподвижна, а силовые узлы снабжены механизмами, осуществляющими последовательную автоматическую смену инструмента и необходимую перестановку узлов станка.

Компоновка универсального агрегатного станка, позволяющего производить до 50 переналадок в месяц. Он имеет две силовые головки. Силовая головка барабанного типа предназначена для сверлильно-резьбовых операций. Силовая головка с жестким шпинделем и вынесенным инструментальным магазином служит в основном для расточных и фрезерных операций.

Последовательная смена инструментов, поворот и координатные перемещения обрабатываемой детали осуществляются автоматически при помощи числового программного управления. Основными особенностями этого оборудования являются: автоматическая смена режущего инструмента, поступающего из магазина на рабочую позицию; автоматическое позиционирование детали; программное управление всеми рабочими и установочными движениями станка и изменением режимов обработки при смене инструмента. В этих станках находят применение активный контроль качества деталей, приборы, сигнализирующие о поломке или отсутствии инструмента, самодействующие головки с управлением по силе подачи и др. Станок с программным управлением, в котором по заданной программе автоматически осуществляется замена режущего инструмента, называют многооперационным станком.

Дата добавления: 2016-03-27; просмотров: 3193;