Круглопильные станки для форматного распиливания

Станки этой группы предназначены для раскроя или обрезки на заданный размер различных плитных материалов: фанеры, ДВП, ДСтП и др.

Обрезка на заданный формат, как правило, производится в процессе изготовления материалов на оборудовании, встроенном в технологические линии производства плитных материалов. Кроме того, оборудование для обрезки используется самостоятельно. В обоих случаях применяются преимущественно станки, работающие по Г-образной схеме.

Раскрой плит – это операция получения из плит заготовок нужных размеров и числа. Раскрой оценивается полезным выходом заготовок.

На щитовые заготовки плиты распиливают по картам (планам) раскроя. Различают индивидуальный, комбинированный и совмещенный планы раскроя. В первом случае из плиты получают заготовки только одного типоразмера. При комбинированном плане получают несколько типоразмеров, но с условием комплектности деталей в соответствии с объемом производства. При совмещенном плане карта раскроя предусматривает различные типоразмеры без учета комплектности по каждой карте раскроя, но с максимальным выходом деталей и с минимальным повторением одинаковых деталей в разных картах раскроя.

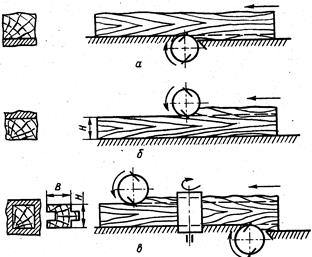

Различают сквозной и смешанный способы раскроя плитных материалов. При сквозном способе осуществляется продольное или поперечное распиливание плиты (листа) на полосы с последующим делением этих полос на щитовые элементы заданных размеров. Полезный выход по этому способу около 88 %.

Смешанный способ раскроя предусматривает сочетание продольного и поперечного распиливания с индивидуальным раскроем нескольких предварительно отрезанных полос на заготовки различной длины. Полезный выход повышается до 94 %.

Важным требованием к станкам является возможность производить продольный и поперечный раскрой без снятия отрезанных полос и перенастройки станка, т. е. осуществлять так называемую смешанную схему раскроя.

До недавнего времени совершенствование форматных станков шло за счет увеличения числа пил, что позволяло реализовывать любой план раскроя. Однако, эти станки имеют существенные недостатки: большое число пил требует значительных расходов на их приобретение и подготовку к работе, усложняется размерная настройка станка и снижается технологическая точность, значительно увеличивается уровень шума; станок занимает большую площадь и сложен в эксплуатации.

Перечисленные недостатки в сочетании с излишне большой производительностью делают применение этих станков нерентабельным на средних и небольших предприятиях. Поэтому наметилась тенденция к резкому сокращению числа пил. Многие ведущие в этой области фирмы перешли практически к компоновке линий раскроя из станков с одной пильной балкой или с одним суппортом, имеющим пилу и для поперечного, и для продольного раскроя. В таких станках можно реализовать любую схему раскроя. При этом снижение производительности компенсируется значительным увеличением высоты раскраиваемого пакета до 160 мм и более.

Однопильные станки характеризуются значительно меньшим уровнем шума при работе, уход за единственной пилой не представляет сложности, упрощается настройка станка. Обеспечивается высокая степень автоматизации и программное управление. Станки компактны, удобны в эксплуатации, имеют невысокую стоимость.

Существует большое разнообразие типов и моделей форматных станков. Выбор конкретного станка зависит от различных условий, в которых он будет работать, поэтому дать однозначные рекомендации по выбору затруднительно. Ниже дается описание форматных станков, получивших наибольшее признание в настоящее время.

Для раскроя плитных материалов широко применяются круглопильные станки с ручной подачей, рассмотренные выше, которые весьма эффективны при малых и средних объемах производства. Так же часто применяется простой однопильный вертикальный станок. Раскраиваемая плита укладывается на вертикальную сварную раму, вдоль которой по верхней и нижней горизонтальным направляющим перемещается узкая каретка. На ней смонтирована круглая вертикальная направляющая для суппорта с пилой. Оператор за рукоятку на пильном суппорте перемещает его на нужный размер, а затем производит вертикальный рез. В некоторых станках имеется привод подачи пилы и подрезная пила. Чаще вместо подрезной пилы устанавливается нож с овальной режущей кромкой, который перед основной пилой прорезает в поверхности плиты две бороздки, предотвращающие появление сколов.

Фуговальные станки

На продольно-фрезерных станках с помощью вращающихся ножевых (фрезерующих) головок и валов обрабатывают заготовки для создания базовых поверхностей и в размер с двух или четырех сторон.

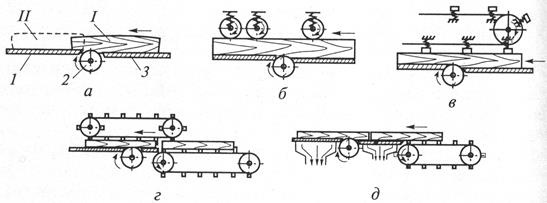

Начальной операцией является создание базовой поверхности на одной или двух смежных сторонах заготовки (рис. а). Она выполняется на фуговальных станках. Затем следует обработка в размер по толщине или ширине (рис. б) на рейсмусовых станках снятием слоя древесины с противоположной от базовой стороны заготовки. Если заготовки не имеют коробления или отклонения от формы, возможно совмещение этих операций на одном станке – четырехстороннем – продольно-фрезерном (рис. в). На нем заготовка за один проход обрабатывается со всех четырех сторон по толщине Н и ширине В, причем можно получать также и профильное сечение. Все продольно-фрезерные станки имеют проходной способ обработки и подвижное базирование.

Рассмотрим схему обработки на фуговальных станках (рис. а). Неточности распиливания и коробления во время сушки приводят к тому, что заготовки имеют неровную черновую базу. Если при обработке такую заготовку прижать к столу, то она выпрямится, но после окончания обработки вновь примет прежнюю форму и получается гладкая, но неплоская базовая поверхность. Надо вести обработку так, чтобы деталь при этом сохраняла начальную форму. При значительных неровностях черновой базы может потребоваться несколько проходов, что дает точную геометрическую плоскость обработки.

Рис. Схемы фуговальных станков: а – с ручной подачей; б, в – механизированной подачей фрикционного типа; г, д – с жесткой связью

Для выполнения этих условий процесс базирования заготовки осуществляется следующим образом. Вначале (положение I) заготовка базируется на переднем столе 3, а затем по мере обработки ножевым валом 2 переходит на задний стол 1. Когда длина обработанной части заготовки окажется достаточной, нажимом на передний конец детали базирование полностью переносится на заднюю плиту (положение II).

Наиболее распространены фуговальные станки с ручной подачей. При этом снимается небольшой слой древесины, поэтому сила резания невелика. Следовательно, усилие прижима, создаваемое руками рабочего и необходимое для преодоления вертикальной составляющей сил резания, невелико. Кроме того, рабочий контролирует усилие прижима, не давая выпрямиться изогнутой заготовке. Этим объясняется, почему при ручной фуговке даже длинных деталей получается плоская базовая поверхность.

Станки с ручной подачей малопроизводительны, условия работы неблагоприятные. Поэтому их целесообразно заменять фуговальными станками с механизированной подачей.

На станках с вальцовой подачей (рис. б) в отличие от станков с ручной подачей усилие прижима заготовок вальцами постоянное, поэтому покоробленные и изогнутые заготовки могут быть выпрямлены вальцами. Чтобы предотвратить это, над передним столом монтируется один валец, а остальные над задним. Примером такой подачи служит приставной роликовый автоподатчик.

Станок с вальцовой подачей имеет два стола: передний и задний , между которыми смонтирован в двух подшипниковых опорах горизонтальный ножевой вал диаметром 128 мм, приводимый во вращение от электродвигателя с частотой вращения 5000 мин–1 через ременную передачу. Столы прикреплены с помощью кронштейнов к эксцентриковым валикам. Цилиндрические шейки этих валиков поворачиваются в подшипниках, установленных на станине. Концы шеек связаны системой рычагов и снабжены настроечной рукояткой и винтом. При повороте рукоятки или маховичка, связанного с винтом, эксцентриковые валики поворачиваются, вызывая подъем или опускание столов. Плоскость заднего стола 1 располагается строго параллельно плоскости переднего стола 5 по касательной к окружности резания.

Передний стол опущен относительно верхней установочной поверхности заднего стола на толщину снимаемого слоя древесины. Направляющая линейка 6 может перемещаться поперек стола для использования всей длины ножей при обработке заготовок небольшой ширины. Установочная поверхность линейки может наклоняться под углом до 45° к вертикальной плоскости для обработки деталей непрямоугольного сечения.

Для формирования двух взаимно перпендикулярных поверхностей на смежных сторонах заготовки на некоторых станках устанавливается вертикальная ножевая головка, которая приводится во вращение от электродвигателя через ременную передачу.

Чтобы уменьшить усилие прижима, сосредоточенную силу вальцов заменяют распределенной силой прижима конвейера 8, применяя станки с конвейерной подачей (см. рис. в и б). Конвейеры таких станков снабжены различного рода подпружиненными пальцами, подача заготовок осуществляется за счет сил трения на поверхности заготовки. Так как конвейер транспортирует заготовку многими пальцами одновременно, он работает надежнее вальцового механизма и обеспечивает незначительный прогиб заготовки.

Полностью прогиб обрабатываемых заготовок можно устранить, применяя толкающий конвейер или вакуумный прижим. На рис. г приведена схема станка, оборудованного двумя конвейерами с прижимными и толкающими упорами. Верхний конвейер – прижимной. Упоры действуют на торец заготовки, преодолевая все горизонтальные составляющие сил сопротивления подаче, а подпружиненные упоры, расположенные над пластью заготовки, прижимают ее к столу силой, лишь слегка превышающей вертикальную составляющую сил резания. По схеме на рис. д прижим заготовки осуществлен за счет вакуума, создаваемого насосом, который отсасывает воздух через щели в столе.

Рейсмусовые станки

На рейсмусовых станках производится плоскостное фрезерование одной или двух противоположных сторон заготовки с целью обработки ее в размер. В зависимости от числа одновременно обрабатываемых сторон заготовки различают одно- и двусторонние рейсмусовые станки.

На односторонних рейсмусовых станках обрабатывают заготовки в размер по толщине путем снятия слоя древесины с одной, противоположной базовой, стороны детали.

На одностороннем станке подача заготовок осуществляется подающими вальцами со скоростью 5...30 м/мин. Для надежной подачи передний валец изготавливается рифленым, задний, контактирующий с обработанной поверхностью, – гладким.

Для одновременной обработки двух заготовок с разным припуском на обработку передний валец делают самоустанавливающимся по высоте в зависимости от толщины обрабатываемого материала. Для одновременной обработки нескольких заготовок передний валец должен быть секционным. Перед ножевым валом располагается передний прижим, который выполняет ряд функций: противодействует вертикальной составляющей сил резания, стремящейся оторвать от стола обрабатываемую деталь, является подпором, ограничивающим распространение опережающей трещины и, следовательно, образованию глубоких выколов, направляет поток срезаемой стружки в отсасывающий патрубок.

Передний прижим состоит из подпружиненных секций, каждая из которых закрепляется так, что позволяет ему находиться вблизи зоны резания не только при обработке различных по толщине деталей, но и при огибании поперечных неровностей заготовки.

Длина ножевого вала зависит от ширины обрабатываемых деталей и меняется в диапазоне 250...2000 мм. Вращение от электродвигателя на вал передается через ременную передачу.

Позади ножевого вала расположен цельный задний прижим. Его нижняя опорная поверхность расположена параллельно столу станка и чуть ниже (примерно на 0,5...1 мм) окружности резания. С его помощью деталь прижимается к столу во время прохода через станок для предотвращения вибраций, снижающих качество обработки. Кроме того, он направляет в отсасывающий патрубок поток срезаемой стружки, не давая ей попасть под задний валец. Задний подпружиненный гладкий подающий валец расположен также на 0,5...1 мм ниже окружности резания. Защитный щиток предохраняет поверхность заготовки между задним прижимом и вальцом от попадания стружки.

Настройка станка на толщину обработки осуществляется перемещением стола. Для этого чаще всего используются ходовые винты, приводимые от маховичка или электропривода (для тяжелых станков). Нижние вальцы стола иногда также делают приводными. Для уменьшения трения заготовки по столу нижние вальцы должны немного выступать над столом. Величина выступа зависит от размера заготовки и породы древесины и составляет 0,1...2,0 мм.

На двусторонних рейсмусовых станках деталь обрабатывается в размер по толщине путем снятия слоев древесины последовательно с обеих сторон. Они строятся по фуговально-рейсмусовой и двухрейсмусовой схемам.

На двустороннем рейсмусовом станке, работающем по наиболее распространенной фуговально-рейсмусовой схеме вначале фуговальным ножевым валом обрабатывается базовая нижняя плоскость заготовки, а затем верхним рейсмусовым ножевым валом придается заготовке требуемая толщина. Подача осуществляется вальцовым механизмом. Передняя часть стола перед фуговальным валом смонтирована в боковых стенках основного стола на двух эксцентриковых осях, поворотом которых стол быстро устанавливается на требуемую толщину снимаемого слоя древесины.

Над фуговальным валом на осях крепится передний блок, в котором находятся подающий валец , блок прижимов , когтевая завеса и механизм подъема блока. Блок можно поднимать, поворачивая его вокруг оси механически или вручную, обеспечивая свободный доступ к ножевому валу. Передний подающий валец и двухрядный блок прижимов выполнены секционными. Прижимы установлены наклонно, что создает дополнительную защиту от обратного выброса заготовки.

За передним располагается задний блок, в котором смонтированы верхний рейсмусовый вал , прижимы передний и задний и подающие вальцы. Средний рифленый подающий валец и передний прижим выполнены секционными, задний прижим – в виде цельной балки, задний подающий валец – гладким. Нижние вальцы также гладкие, из нижних приводной только валец. Если заготовка не имеет достаточного припуска на обработку с двух сторон, она может выйти после рейсмусового вала необработанной с верхней стороны.

По двухрейсмусовой схеме первым по направлению подачи расположен верхний рейсмусовый ножевой вал. Заготовка при этом базируется нижней необработанной поверхностью на переднем столе При дальнейшем перемещении заготовка базируется верхней обработанной базовой поверхностью на базирующую балку и обрабатывается в размер нижним рейсмусовым валом. Перебазирование не вносит ощутимой дополнительной неточности обработки, но уменьшает опасность схватывания концов заготовки.

Механизм подачи состоит из четырех пар вальцов. Передние верхние и нижние сделаны секционными. Нижнюю пару подающих вальцов иногда заменяют гусеничным конвейером. Перед ножевыми валами располагаются секционные прижимы , а после них – цельные прижимные устройства.

Двухрейсмусовая схема рекомендуется при обработке жестких деталей, которые не деформируются (не прогибаются) под давлением прижимных элементов в станке, и, наоборот, тонких (до 5 мм) гибких деталей. В остальных случаях обе схемы равноценны. Однако станки, спроектированные по фуговально-рейсмусовой схеме, проще конструктивно и в эксплуатации.

Дата добавления: 2016-03-27; просмотров: 1438;