СТАНКИ СВЕРЛИЛЬНО-РАСТОЧНОЙ ГРУППЫ.

Сверлильные станки относят ко 2ой группе по классификатору металлорежущих станков. Сверлильные станки предназначены для сверления глухих и сквозных отверстий, рассверливания, зенкерования, развертывания, растачивания и нарезания резьбы. Основными формообразующими движениями при сверлильных операциях являются: главное - вращательное движение V и движение подачи шпинделя станка. Кинематические цепи, осуществляющие эти движения, имеют самостоятельные органы настройки, посредством которых устанавливается необходимая скорость вращения инструмента и его подача. Сверлильные станки подразделяются на вертикально-сверлильные настольные и наклонные, радиальносверлильные, для глубокого сверления, центровальные и многошпиндельные. Настольные станки строят для наибольшего условного диаметра сверления отверстий в стальных деталях (σв=500-600 Мн/м2) 3; 6; 12 и 16 мм, вертикально-сверлильные и радиально-сверлильные - 18; 25; 35; 50 и 75 мм. Вылет радиально-сверлильных станков составляет 1300 - 2000 мм.

Вертикально-сверлильные станки

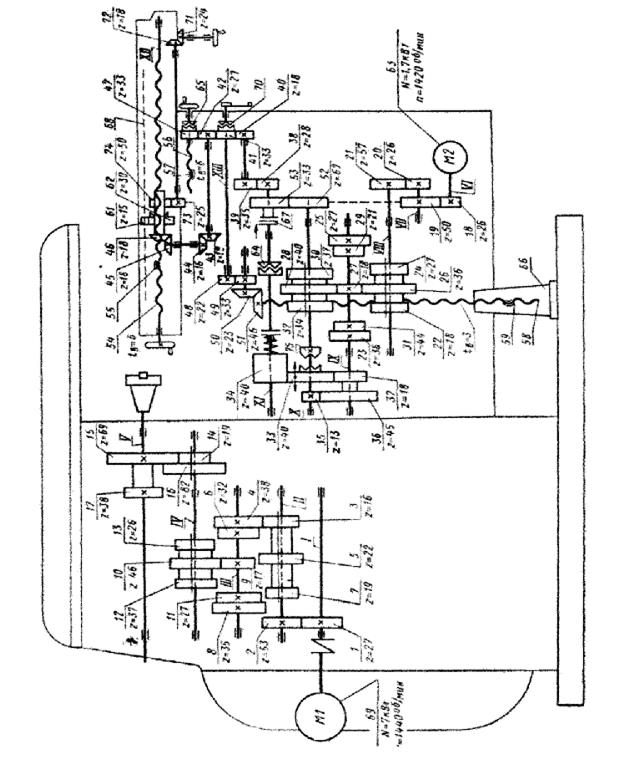

Станок предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства, в ремонтно-механических и инструментальных цехах. На фундаментной плите смонтирована колонна коробчатой формы. В ее верхней части размещена шпиндельная головка, несущая электродвигатель и шпиндель с инструментом. На вертикальных направляющих колонны установлена шпиндельная бабка, внутри которой размещен механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически и вручную, с помощью штурвала 2. Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол. Eгo устанавливают на различной высоте, в зависимости от размеров обрабатываемых деталей. На рис.1 представлена кинематическая схема вертикально-сверлильного станка 2A150 (2Н 150). Частота вращения шпинделя изменяется с помощью коробки скоростей. Приемный вал I вращается от электродвигателя 46 через ременную передачу 1 - 2. Движение валу II сообщает одна из четырех пар зубчатых колес 3 - 4, 5 - 6, 7 - 8 и 9 - 10. Дальнейшее вращение передается одной из кинематических цепей: 11 - 15, 16 - 17 или 13 - 14, 16 -17 или 13 - 14, 18 - 19. Колеса 17 и 19 вращают втулку 20, а вместе с ней и шпиндель V, связанный с втулкой шлицевым соединением. В итоге шпиндель имеет 12 различных значений частот вращения. Реверсирование шпинделя, необходимое при производстве резьбонарезных работ, осуществляется переключением полюсов электродвигателя.

Рабочая подача шпинделя производится с помощью реечной передачи. Реечное колесо 42 находится в зацеплении с рейкой пиноли 43. При вращении колеса пиноль перемещается вертикально вместе со шпинделем. Описываемый станок имеет девять подач, осуществляемых от шпинделя через цилиндрические зубчатые колеса 21 - 22, 23 - 24 и коробку подач. Вращение валу VIII сообщает одна из трех передач 25 - 26, 27 - 28 или 29 - 30 и далее на вал Х - одна из трех цепей зубчатых колес 30 - 31, 32 - 33 или 30 - 31, 31 - 34 или 47 - 35, 31 - 34. Зубчатые передачи 36 - 37 и червячная пара 40 – 41 сообщают вращение реечному колесу 42.

Конструкция характерного для сверлильных станков шпиндельного узла.

Втулка, с жестко насаженными колесами, вращается в двух шарикоподшипниках. На верхнем конце шпинделя нарезаны шлицы, которыми он входит внутрь втулки, получая от нее вращение. Нижний участок его смонтирован на подшипниках в пиноли. Конструкция узла такова, что шпиндель, свободно вращаясь, не имеет осевого смещения относительно пиноли. Последняя, получая вертикальную подачу от реечного колеса, увлекает за собой шпиндель. Когда при сверлении шпиндель перемещается вниз или вверх, возвращаясь в исходное положение, шлицевой участок его скользит в шлицах втулки без нарушения кинематической связи. Сила подачи при сверлении воспринимается упорным подшипником, смонтированным в нижней части пиноли, а сама пиноль перемещается в круговых направляющих корпуса шпиндельной бабки.

Нижний конец шпинделя имеет коническое отверстие определенного стандартного размера. В него вводится хвостовик инструмента и удерживается там силой трения. Шпиндель имеет отверстие, в которое вводится клин для выталкивания инструмента. В случае необходимости закрепления в шпинделе инструмента различных диаметров с хвостовиками, меньшими размера гнезда, применяют переходные втулки.

Рис. 1: Кинематическая схема вертикально-сверлильного станка 2А150.

Радиально-сверлальные станки

Перемещение по плоскости стола крупногабаритных и тяжелых деталей вызывает большие неудобства и потерю времени. Поэтому при обработке большого количества отверстий в таких деталях применяют радиально-сверлильные станки. При работе на них деталь остается неподвижной, а шпиндель со сверлом перемещается относительно детали и устанавливается в требуемое положение. На фундаментной плите установлена тумба с неподвижной колонной, на которую надета гильза, поворачивающаяся вокруг колонны на 360º. На гильзе смонтирована траверса.

Траверса, в свою очередь, имеет горизонтальные направляющие, в которых может перемещаться сверлильная головка. Внутри головки размещены коробка скоростей, коробка подач и узел шпинделя. На передней крышке расположены органы управления. Обрабатываемые детали устанавливаются на столе или непосредственно на верхней плоскости фундаментной плиты. Шпиндель со сверлильной головкой может перемещаться в горизонтальном направлении, а вместе с траверсой и гильзой поворачиваться вокруг оси неподвижной колонны. Эти два движения обеспечивают установку инструмента по любым координатам. С помощью винта траверса поднимается или опускается по гильзе и закрепляется на любой высоте. Гильза, в свою очередь, может быть зажата на колонне, а сверлильная головка - на траверсе. Перед сверлением отверстия гильзу и сверлильную головку фиксируют, а по окончании обработки освобождают. Механизмы зажима размещены в нижней части гильзы - над тумбой и в сверлильной головке.

Многошпиндельные сверлильные станки и головки

Для одновременного сверления нескольких отверстий применяют многошпиндельные станки и головки. В машиностроении нашли распространение два вида многошпиндельных головок: головки, которыми оснащают универсальные вертикально-сверлильные станки; сверлильные головки (шпиндельные коробки, насадки) агрегатных станков.

Компоновка узлов многошпиндельной сверлильной головки с неподвижными шпинделями. Шпиндели, количество и расположение которых зависит от числа отверстий обрабатываемой детали, смонтированы в корпусе головки. Привод их осуществляется от центрального - ведущего колеса. Головка устанавливается на станке следующим образом.

Пиноль сверлильного станка оснащают фланцем. К нему прикрепляют корпус головки. На конце ведущего вала сделаны лыски, которыми он заходит в прямоугольный паз шпинделя станка. Следовательно, шпиндель станка вращает все шпиндели головки, а пиноль сообщает ей подачу. У многих универсальных станков пиноль не имеет фланца, а шпиндель - прямоугольного паза. В таких случаях фланец делают насадным, а вал - с хвостовиком, размер которого соответствует конусу в шпинделе.

Горизонтально-расточные станки

Расточные станки предназначаются для обработки деталей в условиях единичного и серийного производств. Это широкоуниверсальные станки, на которых можно производить черновое и чистовое растачивание отверстий, обтачивание наружных цилиндрических поверхностей и торцов отверстий, сверление, зенкерование и развертывание отверстий, фрезерование плоскостей, нарезание резьбы и другие операции. Большое разнообразие различных видов обработки, производимых на расточных станках, позволяет в ряде случаев проводить полную обработку детали без перестановки ее на другие станки, что особенно важно для тяжелого машиностроения. Характерной особенностью расточных станков является наличие горизонтального (или вертикального) шпинделя, который совершает движение осевой подачи. В шпинделе крепится режущий инструмент - борштанга с резцами, сверло, зенкер, фреза, метчик и др.

В последнее время широкое применение начинают получать расточные станки с программным управлением, что сокращает время на переналадку станка, повышает производительность труда и улучшает качество обработки. В зависимости от характера выполняемых операций, назначения и конструктивных особенностей расточные станки можно подразделить на универсальные и специализированные. В свою очередь, универсальные станки разделяются на горизонтально-расточные, координатно-расточные и алмазно-расточные (отделочно-расточные). Для всех типов станков наиболее существенным параметром, определяющим все основные размеры станка, является диаметр расточного шпинделя. Формообразующими движениями в расточных станках являются: вращение шпинделя и движение подачи.

Подача сообщается либо инструменту, либо заготовке, в зависимости от условий обработки. Вспомогательными движениями являются: установочные перемещения шпиндельной бабки в вертикальном направлении, установочные перемещения стола в продольном и поперечном направлениях, установочное перемещение задней стойки с люнетом, перемещение люнета по стойке и т. д.

Кинематическая схема универсального горизонтально-расточного станка 2625. На станине справа установлена передняя неподвижная стойка, по вертикальным направляющим которой перемещается шпиндельная бабка. С левой стороны станины установлена задняя стойка, которую можно перемещать по направляющим станины. Между стойками на направляющих станины расположен поворотный стол, который может совершать движения подачи в продольном и поперечном направлениях. В шпиндельной бабке, расположенной на передней стойке станка, помещается механизм главного движения и механизм подачи расточного шпинделя. Бабка может перемещаться вручную по направляющим стойки. Рассмотрим основные кинематические цепи станка. Главное движение - вращение расточного шпинделя и шпинделя планшайбы. Вращение шпинделям передается от двухскоростного электродвигателя, через ременную передачу, зубчатые передачи коробки скоростей. При включении муфты движение с вала коробки скоростей через колеса будет передаваться на планшайбу. Коробка скоростей обеспечивает 18 различных значений частот вращения шпинделей. Расточной шпиндель, помимо вращательного движения, может совершать также поступательное движение подачи в осевом направлении. Коробка подач позволяет получить 16 подач. Наличие ходового винта подачи шпинделя позволяет нарезать наружные и внутренние резьбы. Эта цепь настраивается при помощи гитары а - b, с - d. Шпиндель планшайбы имеет суппорт, служащий для подачи инструмента в радиальном (поперечном) направлении при помощи планетарной передачи. Движение от шпинделя планшайбы к суппорту передается по двум кинематическим цепям. С одной стороны, движение передается непосредственно от шпинделя через зубчатые колеса с постоянным передаточным отношением 58:22 на водило. В этом случае колеса совершают планетарное движение, вращая колесо. С другой стороны, на это колесо передается движение от шпинделя через коробку подач станка. Движение, передаваемое по обеим кинематическим цепям, суммируется зубчатым колесом и передается через колеса, червячную и реечную передачи суппорту планшайбы. Суппорт планшайбы имеет 16 подач, предельные значения которых будут Smin= 0,05 мм/об, Smax = 8,1 мм/об. Шпиндельная бабка также имеет 16 ступеней вертикальной подачи по направляющим передней стойки в пределах от 0,1 до 16 мм/об планшайбы. Стол станка совершает продольную подачу. Начальным звеном этой цепи является расточной шпиндель, конечным звеном - реечное колесо. Стол имеет 16 подач в пределах от 0,05 до 8,1 мм/об расточного шпинделя и от 0,1 до 16 мм/об шпинделя планшайбы. Ускоренное перемещение стола производится электродвигателем быстрых перемещений.

Координатно-расточные станки

Координатно-расточные станки предназначены для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий. Наряду с растачиванием на станках могут выполняться сверлильные операции, чистовое фрезерование, разметка и проверка линейных размеров, в частности, межцентровых расстояний. Применяя поставляемые со станком поворотные столы и другие принадлежности, можно, кроме того, обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимноперпендикулярные отверстия и протачивать торцовые поверхности. Координатно-расточной станок 2А450, оборудованный оптическими устройствами, позволяющими отсчитывать целую и дробную части координатного размера. Станок 2А450 пригоден как для работы в инструментальных, так и в производственных цехах для точной обработки деталей без специальной оснастки. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат - 0,004 мм, в полярной системе - 5 угловых секунд. Точность расстояний между осями отверстий, обработанных в нормальных для координатного растачивания условиях - 0,006 мм. Координаты отсчитываются при помощи точных масштабных зеркальных валиков и оптических приборов. Зеркальные валики представляют собой стержни из нержавеющей стали, на которых нанесены шкалы в виде рисок. Поверхность валиков доведена до зеркального блеска. Координаты устанавливаются по точным шкалам путем наблюдения через специальные микроскопы. Схема хода лучей при наблюдении продольного масштаба. Лучи от источника света через линзы направленным пучком падают на расположенную под углом 45º поверхность плоского стекла, отражаются от него и попадают на зеркальную поверхность масштабного валика. Лучи, отраженные валиком, проходят плоское стекло, преломляются призмой, идут сквозь линзы параллельным пучком и выходят из объектива.

Пройдя расстояние между кареткой станка и пультом управления, лучи попадают в окуляр. Затем лучи проходят линзу, преломляются призмой и собираются в фокусе окуляра. В поле зрения окуляра находится тонкая стеклянная пластинка с двумя параллельными визирными рисками, между которыми и должно располагаться изображение риски шкалы масштабного валика. Перемещения при помощи шкал зеркальных валиков измеряются следующим образом.

Величина перемещения, равная целым миллиметрам, отсчитывается по масштабным линейкам с миллиметровыми делениями. Перемещения, составляющие доли миллиметров, отсчитываются по лимбам, закрепленным на валиках со шкалами. Точность производимых отсчетов зависит от точности шага рисок масштабного валика.

На рис.2 показана кинематическая схема станка 2А450. Цепь главного движения обеспечивает вращение шпинделя с режущим инструментом. Вращение шпинделя осуществляется от регулируемого электродвигателя постоянного тока через ременную передачу и трехступенчатую коробку скоростей. В пределах каждой из ступеней частота вращения шпинделя, равная 700-2800 об/мин, изменяется бесступенчато путем регулирования электродвигателя.

Зубчатые колеса коробки скоростей и кулачковая муфта 37 переключаются рычагами, которыми управляет барабан 6, поворачиваемый маховиком 7 через зубчатые колеса 8 - 9 - 10 - 11. Цепь вертикальной подачи, т.е. вертикальное перемещение шпиндельной втулки (гильзы) с вращающимся шпинделем, осуществляется от зубчатого колеса 12 через зубчатое колесо 13, фрикционный бесступенчатый привод 14, червяк 15, червячное колесо 16, реверсивный механизм с зубчатыми колесами 77, 18, зубчатые колеса 19, 20, червяк 21, червячное колесо 22 и реечное зубчатое колесо 23, которое зацепляется с рейкой шпиндельной втулки. Для изменения величины подачи маховиком 24 через конические зубчатые колеса 25 и зубчатое колесо 26 поворачивается зубчатое колесо-гайка 27, которая передвигает винт-тягу 28. Винт-тяга 28 связан с верхним ведущим и нижним ведомым конусами фрикционного бесступенчатого привода 14.

Таким образом, можно сводить или разводить конусы привода 14 и получить бесступенчатое изменение передаточного отношения, а, следовательно, и подачи в диапазоне 0,03-0,16 мм/об шпинделя. Привод продольного перемещения стола осуществляется от регулируемого электродвигателя постоянного тока М2 мощностью 0,245кВт через червячные пары 30 - 31, 32 - 83, реечное зубчатое колесо 34 и рейку 35, закрепленную на столе. Частота вращения электродвигателя регулируется в широком диапазоне. Поперечное перемещение стола производится от электродвигателя М3 через аналогичную кинематическую цепь. Стол в нужном положении закрепляется от редуктора, установленного на салазках, с приводом от электродвигателя 36. Включение и выключение механизмов зажима стола осуществляются

нажимом на соответствующие кнопки.

Рис. 2: Кинематическая схема станка 2А450.

Алмазно-расточные станки

Алмазно-расточные станки предназначены для финишной обработки отверстий. Тонкое (алмазное) растачивание обеспечивает высокую точность геометрической формы отверстий и высокий класс чистоты поверхности. Эти станки применяются для растачивания корпусных деталей станков, цилиндров авиационных и автомобильных двигателей и других деталей.

В зависимости от расположения оси вращения шпинделя алмазно-расточные станки подразделяются на вертикальные и горизонтальные, по числу шпинделей - на одношпиндельные и многошпиндельные. Главным движением в алмазно-расточных станках является вращение расточного шпинделя с инструментом. Движение подачи в горизонтальных станках сообщается столу, на котором закрепляется заготовка, в вертикальных станках — шпинделю. В специализированных горизонтальных алмазно-расточных станках движение подачи иногда сообщается шпиндельным головкам, в то время как заготовка остается неподвижной. Шпиндели алмазно-расточного станка монтируются в прецизионных подшипниках качения или скольжения. В конструкциях шпиндельных головок для компенсации износа подшипников предусматривается автоматическая выборка зазора.

Алмазно-расточной вертикальный станок, предназначенный для тонкого растачивания отверстий цилиндров блока автомобильного или тракторного двигателя алмазным инструментом или резцами из твердого сплава. Этот станок имеет массивную жесткую конструкцию, что уменьшает вибрации, возникающие от быстровращающихся механизмов. На фундаментной плите монтируется тумба, а на ней - вертикальная станина.

На передней части плиты имеются три Т-образных паза для закрепления стола. На плите внутри тумбы установлен электродвигатель для привода главного движения. Внутри тумбы установлены насосы для охлаждающей жидкости и смазки, а также электроаппаратура. Внутри станины размещены коробки скоростей и подач, а спереди, на наружной верхней ее части, установлена и закреплена шпиндельная головка. По двум прямолинейным направляющим вертикальной станины может перемещаться кронштейн со сменными борштангами. От электродвигателя через клиноременную передачу, коробку скоростей и плоскоременную передачу шпиндель станка с борштангой получает шесть различных значений частот вращения в пределах 225 -550об/мин. Настройка шпинделя с борштангой на различную частоту вращения производится при помощи сменных зубчатых колес коробки скоростей. Коробка подач также является самостоятельным узлом, вмонтированным внутри станины в верхней ее части. Кроме механизма переключения рабочих подач шпинделя с борштангой, в коробке подач находятся механизмы ускоренной его подачи и автоматического переключения шпинделя с ускоренного подвода на рабочую подачу и на ускоренный возврат шпинделя в исходное вертикальное положение. Отечественное станкостроение изготавливает достаточный комплект расточных станков. В частности, горизонтально-расточные станки строятся со шпинделями диаметром 80 - 320 мм. В широких пределах выпускаются координатно-расточные станки. Размеры рабочих поверхностей столов их колеблются от 160х280 до 1400х2200 мм.

ФРЕЗЕРНЫЕ СТАНКИ.

Фрезерные станки предназначены для выполнения широкого круга операций. Они позволяют обрабатывать наружные и внутренние фасонные поверхности, прорезать прямые и винтовые канавки, фрезеровать резьбы и зубья зубчатых колес. Различают две основные группы фрезерных станков: универсальные (общего назначения) и специализированные. К первым относятся горизонтально-фрезерные, вертикально-фрезерные и продольно-фрезерные станки. Ко вторым - шпоночно-фрезерные, шлице-фрезерные, карусельно-фрезерные и другие станки.

Горизонтально-фрезерные станки

Горизонтально-фрезерные станки характеризуются горизонтальным расположением шпинделя. На фундаментной плите установлена станина, внутри которой размещен механизм главного движения с приводом от электродвигателя и коробки скоростей. В вертикальных направляющих станины смонтирована консоль, которая может перемещаться вертикально по направляющим станины. На горизонтальных направляющих консоли установлены поперечные салазки, поворотная плита, а в направляющих последней - продольный (рабочий) стол. Таким образом, деталь, установленная непосредственно на столе, в тисках или приспособлении, может получить подачу в трех направлениях. Наличие поворотной плиты позволяет в случае необходимости поворачивать рабочий стол в горизонтальной плоскости и устанавливать его на требуемый угол. Некоторые горизонтально-фрезерные станки не имеют поворотной плиты. В этом случае их называют простыми, в отличие от универсальных. Привод подачи стола размещен внутри консоли и состоит из электродвигателя, коробки подачи и других механизмов. Фрезерные патроны и короткие оправки вставляют непосредственно в конусное гнездо шпинделя и закрепляют длинным болтом (шомполом), проходящим через отверстие в шпинделе. Длинные оправки требуют дополнительной опоры, поэтому один конец ее закрепляют в отверстие шпинделя, а второй располагают в подшипнике подвески хобота. Хобот расположен в верхней части станины. В его направляющих установлена подвеска с центром (слева) или с подшипником (справа). На хоботе могут быть закреплены также две поддержки 14, нижние концы которых связаны с консолью. Поддержки служат для увеличения жесткости консоли.

На рис. 1 показана кинематическая схема универсального горизонтально-фрезерного станка 6М82. Привод главного движения заимствуется от электродвигателя 69 и осуществляется 18-ступенчатой коробкой скоростей. Вращение от вала 1 с помощью зубчатых колес 1 - 2 перёдается на одну из трех пар колес: 3 - 4, 5 - 6 или 7 - 8. Отсюда одна из передач 9 - 10, 11 - 12 или 4 - 13 сообщает движение валу IV, а последний по цепи колес 14 - 15 или 16 - 17 – шпинделю V. Частота вращения шпинделя изменяется переключением колес 3 - 5 - 7, 10 - 13 - 12 и 14 - 16. Привод механизма подачи расположен внутри консоли. Электродвигатель 63 с помощью передач 18 - 19, 20 - 21 вращает вал VIII и далее через зубчатые колеса 22 - 23, 24 - 25 или 26 - 27, 27 - 28, 29 - 30 или 31 - 32 вращение передается валу Х. Отсюда движение на вал XI может быть передано через пару колес 33 - 34 (колесо 33 смещается вправо для сцепления с муфтой 75) или через перебор, состоящий из колес 35 - 36, 37 - 33 и 33 - 34 (при этом колесо 33 занимает положение, показанное на схеме). Широкое колесо 34 свободно насажено на вал и передает ему вращение при включении муфты 64.

При включении дисковой фрикционной муфты 67 вал XI может получить быстрое вращение, необходимое для осуществления ускоренных ходов. Цепь быстрого вращения состоит из групп передач 18 - 19, 19 - 52 и 52 - 53. Муфты 67 и 64 сблокированы и имеют один орган управления; при включении первой муфты вторая выключается и наоборот.

Подачи стола осуществляются с помощью винтовых механизмов: продольная 54 - 55, поперечная 56 - 57 и вертикальная 58 - 59. Гайка 55 закреплена в верхних салазках, гайка 57 - в консоли, гайка 59 - в тумбе 66. Цепь продольной подачи соединяет вал XI с ходовым винтом 54. Она состоит из передач 38 - 39, 40 - 41 - 42, 43 - 44, 45 - 46 (на схеме винт 54 повернут на 90º относительно оси колес 44 и 45, его ось перпендикулярна к плоскости чертежа). Цепь поперечной подачи состоит из зубчатых колес 38 - 39, 40 - 41 - 42 - 47. Цепь вертикальной подачи включает в себя зубчатые колеса 38 - 39, 40 - 41, 48 - 49 и 50 - 51. Для включения и выключения подач служат муфты 62, 65 и 70.

Рис. 1: Кинематическая схема универсального горизонтально-фрезерного станка 6М82.

Вертикально-фрезерные станки

Вертикально-фрезерные станки строятся обычно на одной базе с горизонтально-фрезерными и поэтому имеют много унифицированных деталей и узлов. Вертикально-фрезерный станок отличается от горизонтально-фрезерного вертикальным расположением оси шпинделя, в связи с чем, изменена конструкция станины, шпиндельного узла, а в кинематической схеме привода главного движения добавлена пара конических зубчатых колес, передающих вращение на шпиндель. Устройство консольного стола такое же, как у горизонтально-фрезерного. Исключение составляет поворотная плита, которая в столах вертикально-фрезерных станков отсутствует. Существуют другие типы станков данной группы, у которых шпиндель смонтирован не в станине, а в специальной головке. Головка может поворачиваться в вертикальной плоскости. В этом случае ось шпинделя можно устанавливать под углом к плоскости рабочего стола. У некоторых станков головка вместе со шпинделем может перемещаться в вертикальной плоскости.

Продольно-фрезерные станки

Продольно-фрезерные станки предназначены для обработки плоскостей крупногабаритных деталей. На станине этих станков вмонтированы две вертикальные стойки, скрепленные в некоторых станках поперечной балкой. На вертикальных направляющих стоек расположены фрезерные головки с горизонтальной осью шпинделя и траверса (поперечина). На направляющих траверсы установлены две фрезерные головки с вертикальной осью шпинделя. Обрабатываемую деталь устанавливают на столе, который смонтирован на направляющих станины. Главным движением в станке является вращение шпинделей. Каждая фрезерная головка имеет самостоятельный привод: электродвигатель и коробку скоростей. Шпиндели допускают смещение их вдоль оси и могут быть установлены под углом. Продольную подачу имеет стол, поперечную – головки 1 и 2, а вертикальную - головки 3 и 4. Привод движения подач для всех головок один. Траверсу устанавливают на требуемой высоте и зажимают. Во время работы она неподвижна.

Универсальные делительные головки

Универсальные делительные головки предназначены для периодического поворота обрабатываемой заготовки вокруг оси (деление) и для непрерывного ее вращения, согласованного с продольной подачей стола при нарезании винтовых канавок.

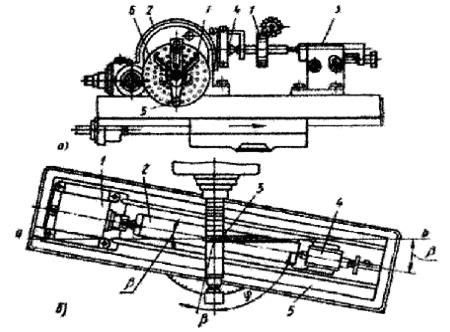

Рис. 2: Схемы обработки деталей в делительных головках.

На рис.2, а показана схема обработки детали с использованием делительной головки. Заготовка 1 (в данном случае зубчатое колесо) установлена на оправке в центрах шпинделя делительной головки 2 и задней бабки 3.

Модульной дисковой фрезе сообщают вращение, а рабочему столу - продольную подачу, в результате чего будет обработана впадина между двумя соседними зубьями. Возвратив стол в исходное положение, заготовку поворачивают на угол, соответствующий шагу зубчатого колеса. Так продолжают работу до тех пор, пока не будут профрезерованы все впадины. Поворот заготовки и ее фиксирование осуществляются делительной головкой. Внутри корпуса головки смонтирован шпиндель 4, который периодически поворачивают, вращая рукоятку 5. Положение рукоятки фиксируется делительным диском (лимбом) 6, снабженным рядами отверстий, равномерно расположенных на концентрических окружностях. В любое из этих отверстий может заходить пружинный фиксатор рукоятки. К головке приложено несколько дисков с различным количеством рядов и отверстий к каждому ряду. Одна из конструкций имеет двусторонний диск, на каждой стороне которого расположено по II окружностей со следующим количеством глухих отверстий: 24 - 25 - 28 - 30 - 34 - 37 - 38 - 39 - 41 - 42 - 43 и 46 – 47 - 49 - 51 - 53 - 54 - 57 - 58 - 59 - 62 - 66.

Различают лимбовые и безлимбовые головки; первые получили наибольшее распространение. Вращение шпинделю передается от рукоятки через группы зубчатых колес и червячную передачу. Положение рукоятки при повороте на необходимый угол фиксируется делительным диском.

Передаточное отношение всех передач, кроме червячной и сменных колес, обычно равно 1. Существует три способа настройки универсальных делительных головок: для непосредственного деления, для простого деления; для дифференциального деления.

Непосредственное деление. На шпинделе делительной головки установлен диск, имеющий определенное число пазов на равных расстояниях друг от друга. Диск поворачивают рукояткой. При 12 пазах диска шпиндель головки можно повернуть на ½; ⅓; ¼; 1/6 и 1/12 оборота, т.е. делить окружность на 2, 3, 4, 6 и 12 частей. Таким образом, область использования непосредственного деления весьма ограничена.

Простое деление применяют в тех случаях; когда передаточное отношение цепи между валом с рукояткой и шпинделем головки может быть выражено в виде простой дроби. Если z - число равных частей, на которое необходимо произвести деление, то величина периодического вращения шпинделя головки составит 1/z оборота. Для этого рукоятку 1 нужно повернуть относительно неподвижного диска 2 на np оборотов. Тогда

(1)

Обозначая и решая уравнение (1), найдем потребное число оборотов рукоятки

(2)

Величину N называют характеристикой головки. Чаще всего N = 40.

Полученное значение np выражают в виде простой дроби:

(3)

где В - число отверстий на одной из окружностей делительного диска;

А - число отверстий, на которое нужно повернуть рукоятку.

При отсчете, делительная головка оснащается раздвижным сектором 7, состоящим из двух радиальных линеек. Их раздвигают на угол, соответствующий числу отверстий, отсчитываемому на диске, и скрепляют. Если левую линейку упереть в фиксатор рукоятки, то правая линейка окажется совмещенной с отверстием, в которое надо будет при очередном повороте ввести фиксатор. После зафиксирования рукоятки в новом положении левую линейку снова упирают в фиксатор.

Дифференциальное деление применяют в тех случаях, когда подобрать диск с необходимым количеством отверстий способом простого деления не удается. Сущность дифференциального деления состоит в следующем. Подбирают фиктивное число частей zФ, на которое необходимо произвести деление, близкое к заданному z и удовлетворяющее простому способу деления. Если выполнить простое деление, то шпиндель повернется на 1/zф оборота вместо 1/z. Для компенсации полученной разницы шпинделю сообщают

дополнительный поворот, равный .

Если эта разность будет положительной, то дополнительный поворот делают в ту же сторону, что и основной, если отрицательной, то в противоположную сторону. Таким образом, рукоятка должна совершить основной поворот, чтобы разделить окружность на zф частей, и дополнительный, чтобы компенсировать указанную выше разницу. Это достигается путем медленного поворота диска на величину дополнительного поворота рукоятки. Когда последняя будет повернута на угол, соответствующий заданному числу отверстий, отверстие, в которое должен быть введен фиксатор вместе с диском, уйдет вперед или назад. Поэтому для того, чтобы ввести фиксатор в отверстие, необходимо рукоятку дополнительно повернуть в ту или другую сторону, до совпадения оси фиксатора с осью отверстия. Вращение диску передается от шпинделя делительной головки через сменные колеса а - b, с - d, коническую пару и зубчатые колеса.

Расчет настройки сводится к определению передаточного отношения сменных зубчатых колес а - b, с - d. Чтобы повернуть шпиндель на 1/z и 1/zф оборота, нужно согласно уравнению повернуть рукоятку на:

при заданном числе делении и на:

при фиктивном числе делений.

Величина дополнительного вращения рукоятки равна величине поворота диска:

(4)

За время деления шпиндель делительной головки повернется на 1/z оборота и, следовательно, сообщит диску

За время деления шпиндель делительной головки повернется на 1/z оборота и, следовательно, сообщит диску

(5)

Приравнивая выражения ( 4 ) и (5 ), получим:

|  |

Обозначая через С (обычно С = 1) и решая данное уравнение, после преобразований

получим .

Фрезерование винтовых канавок, расположенных равномерно по окружности, осуществляется следующим образом. Заготовку 2, установленную в центрах делительной головки 1 и задней бабки 4, вместе со столом 5 поворачивают на угол β, равный углу наклона винтовой линии канавки. В результате этого средняя плоскость дисковой фрезы 3 совпадает с направлением канавки. Заготовке сообщают непрерывное вращение, а столу - продольную подачу вдоль линии аb. Шпиндель делительной головки вращают от ходового винта продольной подачи стола по цепи сменных зубчатых колес a1 – b1, с1 –d1, далее через пары 9 - 10, 3 - 4 и диск 2 на рукоятку 1, передачи 5 - 6 и 7 - 8. За один оборот шпинделя стол должен переместиться на величину шага винтовой линии канавки.

Уравнение кинематического баланса на основании равенства примет вид:

1 об. заг.

где tв - шаг ходового винта.

Учитывая, что

получим уравнение настройки кинематической цепи (5)

В практике винтовую линию канавки задают не шагом tp, а углом наклона β (или углом

подъема винтовой линии φ=90-β) и диаметром d. В этом случае шаг (6)

Безлимбовые делительные головки отличаются от лимбовых тем, что они не имеют делительных дисков. Рукоятка поворачивается на один полный оборот и фиксируется в постоянном положении на неподвижном диске 2. Величину поворота шпинделя устанавливают сменными колесами a2 – b2, с2 – d2. При простом делении на z частей уравнение кинематического баланса примет вид

а передаточное отношение звена настройки где N =z4/z3 – характеристика головки.

Для деления на равные и неравные части с повышенной точностью (0,25') применяются оптические делительные головки. В корпусе смонтирована поворотная часть, несущая шпиндель головки. На шпинделе жестко закреплен стеклянный диск, на котором нанесены 360 точных градусных деления, наблюдаемых в микроскоп. В его оптической системе имеется шкала с 60ю делениями, позволяющая отсчитывать угловые минуты. Деталь, которую необходимо точно разделить, закрепляют в шпинделе делительной головки. Деление заключается в простом поворачивании шпинделя на заранее вычисленные углы, отсчитываемые через окуляр микроскопа по шкале диска.

Шпоночно-фрезерные станки

Шпоночно-фрезерные станки предназначены для фрезерования шпоночных пазов. Диаметр D пальцевой фрезы подбирают по ширине В шпоночного паза. Фреза получает вращательное главное движение, прямолинейную подачу вдоль оси паза и вертикальную подачу в конце хода.

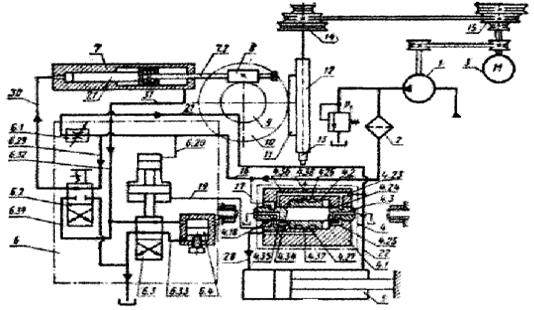

Вертикальный одношпиндельный шпоночно-фрезерный станок. На основании размещены станина и ее головка. На прямоугольных направляющих головки смонтирована шпиндельная каретка, получающая от гидропривода продольное перемещение. На вертикальных направляющих станины смонтирована консоль со столом. Стол, на котором закрепляется обрабатываемая деталь, кроме вертикальных перемещений, имеет еще и поперечные - от рукоятки. В конце каждого хода шпиндельной каретки шпиндель автоматически перемещается на глубину снимаемого за один проход слоя. Станок работает по полуавтоматическому циклу. Гидравлическая и кинематическая схемы станка, изображенные на рис.3, поясняют принцип его работы. Фрезерный шпиндель 13 смонтирован внутри пиноли 12 и вращается от двухскоростного электродвигателя 3 через трехступенчатую клиноременную передачу. Наличие трехступенчатой передачи (15 - 14) дает возможность получить три различные угловые скорости шпинделя.

Рис.3: Схема шпоночно-фрезерного станка.

Гидропривод станка расположен в шпиндельной каретке 5. Каретка перемещается от силового цилиндра продольной подачи, шток которого закреплен во фланце головки 4 станины. Подачу на глубину фрезерования в конце каждого хода производит силовой цилиндр вертикальной подачи. Его поршень имеет двусторонний шток, состоящий из двух половин - 7.1 и 7.2. Левая половина (7.1) выполнена заодно с поршнем, правая (7.2) смонтирована в нем на подшипниках и может вращаться. На шток 7.2 насажен червяк 8. При движении штока вправо червяк поворачивает червячное колесо и зубчатое колесо 10, которое перемещает зубчатую рейку II, закрепленную на пиноли 72. Пиноль вместе со шпинделем получает вертикальную подачу. Положение шпинделя и пиноли 12 по высоте можно регулировать вручную, вращая от рукоятки червяк 8. Обычно это делают так.

Поршень цилиндра вертикальной подачи упирают в правый торец крышки цилиндра и вращением червяка 8 опускают пиноль и шпиндель с фрезой на полную глубину фрезеруемого шпоночного паза. Цикл обработки управляется с помощью гидропанели и реверсивного золотника.

Масло нагнетается насосом 1 через фильтр 2, по трубопроводу 16 подается в гидропанель 6 и распределяется по системе. Реверсивный золотник 4 состоит из трех частей: корпуса 4.1, реверсивного гидравлического золотника 4.2 и вспомогательного золотника 4.3. Последний предназначен для управления перемещениями реверсивного золотника 4.2 и дозирующего золотника 6.3 в гидропанели (см. ниже). Когда вспомогательный золотник находится в позиции, показанной на схеме, масло через отверстие 4.23, каналы 4.24 и 4.25 поступает в правую полость реверсивного золотника 4.2 и перемещает его влево. При смещении корпуса 4.1 относительно вспомогательного золотника 4.3 влево масло поступает из канала 4.36 через выточку 4.18 в левую полость реверсивного золотника и перемещает его вправо.

Для осуществления продольной подачи шпиндельной каретки необходимо направить масло из гидропанели 6 через дроссель 6.1 и по трубопроводу 21 в обе полости силового цилиндра продольной подачи 5. В левую полость оно попадает через отверстия 4.23, 4.26 золотника 4.2 и трубопровод, а в правую - по трубопроводу 22. Вследствие неравенства площадей поперечного сечения поршня с обеих сторон цилиндр вместе с кареткой перемещается влево. Масло, вытесняемое из правой полости, через отверстия 4.23, 4.26 и 4.27 золотника 4.2 переливается в левую. Движение цилиндра с кареткой влево будет происходить до тех пор, пока вспомогательный золотник 4.3 не встретит неподвижный левый упор и не остановится. Движущийся вместе с кареткой корпус 4.1 сместится влево. При этом он перекроет отверстие 4.27, а отверстие 4.37 соединит с каналом 4.38 и сливным баком. Благодаря этому, левая полость цилиндра продольной подачи соединяется со сливом, в то время как в правую полость продолжает поступать масло. В результате цилиндр вместе со шпиндельной кареткой начнет перемещаться вправо до тех пор, пока вспомогательный золотник 4.3 не встретит правый неподвижный упор. В конце каждого хода шпиндельной каретки должна осуществляться вертикальная подача шпинделя. Это достигают выпуском порции масла из правой полости цилиндра вертикальной подачи 7, в результате чего шток 7.2, смещаясь на некоторую величину вправо, подает шпиндель вниз. Работа происходит следующим образом. Масло из гидропанели 6 по каналу 6.29, через кран 6.2 и трубопровод 30 поступает в левую полость цилиндра и создает постоянное давление на поршень 7.1. Правая полость трубопроводами 31 и 6.32 связана с дозирующим золотником 6.3 и поршнем 6.4. При встрече с правым упором вспомогательный золотник 4.3 занимает положение, показанное на схеме. Масло по трубопроводу 17, 4.18 и 19 поступает в нижнюю полость дозирующего золотника 6.3. Одновременно на золотник действует масло со стороны канала 6.20, поэтому он займет верхнее положение, так как диаметр нижнего поршня больше. Масло из правой полости цилиндра вертикальной подачи по трубопроводу 31 через золотник 6.3 поступит в цилиндр дозатора и переместит поршень 6.4 до упора в винт. Последний регулирует величину хода поршня 6.4 и, следовательно, дозу масла, выпускаемую из правой полости цилиндра.

При встрече золотника 4.3 с левым упором, трубопровод 19 соединяется с отверстиями 4.35 и 4.34, и масло поступает на слив. Золотник 6.3 занимает нижнее положение. Из правой полости цилиндра выходит следующая порция масла, которая через отверстия 6.32 и 6.33 поступает в нижнюю полость дозатора и перемещает поршень 6.4 вверх. Работа протекает до тех пор, пока поршень цилиндра вертикальной подачи не упрется в торец правой крышки цилиндра.

Это, как было указано ранее, соответствует конечному положению фрезы на глубине шпоночного паза. Возврат шпинделя в исходное положение осуществляется поворотом крана 6.2. Тогда масло по каналам 6.29, 6.39 и 6.32 и трубопроводу 31 поступает в правую полость цилиндра вертикальной подачи, перемещая шток 7.2 влево. Из левой полости масло сбрасывается на слив через кран 6.2. Для прекращения действия гидропередачи при работающем насосе стержень жесткого упора (например, правого) вывертывают. Реверсирования при этом не происходит, и каретка останавливается. Все поступающее от насоса масло сбрасывается через переливной клапан. При ввертывании стержня упора золотник 4.3 перемещается внутри корпуса и возобновляет движение всей системы. Конструкция шпиндельной каретки позволяет создавать различные компоновки многошпиндельных шпоночно-фрезерных станков, способных одновременно обрабатывать несколько шпоночных пазов одного вала.

Карусельно-фрезерные станки

Карусельно-фрезерные станки предназначены для обработки плоскостей литых кованых и штампованных деталей по методу непрерывного торцового фрезерования.

Карусельно-фрезерный двухшпиндельный станок. На станине установлена стойка, в вертикальных направляющих которой смонтирована шпиндельная бабка. Бабка имеет два шпинделя с приводом вращения от коробки скоростей, помещенной в верхней части стойки. На горизонтальных направляющих станины смонтирован стол, получающий во время работы медленное вращение в виде круговой подачи.

Такая компоновка узлов станка позволяет фрезеровать непрерывно. Обработанные детали, выйдя из зоны резания, могут быть заменены заготовками. Наличие двух шпинделей дает возможность совместить в одной операции черновое и чистое фрезерование. Привод главного движения осуществляется от электродвигателя, расположенного в верхней части стойки, через систему зубчатых передач и гитару скоростей a1 – b1. Вертикальный вал проходит внутри шлицевой втулки с насаженными на ней косозубыми колесами. Первое связано с колесом чернового шпинделя II, второе - с колесом чистового шпинделя III. Шпиндели смонтированы в гильзах, которые с помощью реечных передач могут устанавливаться на необходимую высоту. Вращением рукоятки шпиндельную бабку перемещают вертикально. Частота вращения чистового шпинделя примерно в 1,8 раза больше, чем у чернового. Привод круговой подачи стола состоит из отдельного электродвигателя и цепи зубчатых передач со звеном настройки ~~. Подача выключается выводом из зацепления зубчатых колес. Ручной поворот стола производится при помощи червяка при выключенной подаче.

Копировально-фрезерные станки

Копировально-фрезерные станки предназначены для обработки разнообразных плоских профилей (изготовление кулачков, шаблонов, матриц и т.д.) и пространственно-сложных поверхностей (объемное фрезерование). Копировально-фрезерные станки по числу шпинделей делятся на одношпиндельные и многошпиндельные, а по принципу действия - на станки прямого и следящего действия. В копировальных станках прямого действия всякое изменение формы задающего устройства (шаблона или копира) производится непосредственным воздействием на копировальный ролик или палец, связанный жестко с фрезой. Станки следящего действия имеют устройство, которое посредством копировального ролика или пальца воспринимает всякое изменение формы задающего устройства и передает его фрезе через усилительное устройство. Фрезерование производят при помощи ощупывания модели копировальным пальцем двумя способами: способом горизонтальных строчек и способом вертикальных строчек. При первом способе стол станка совершает автоматическое задающее горизонтальное перемещение, а фрезерная головка - непрерывное следящее продольное и периодическое вертикальное перемещение на величину строки S. При втором способе фрезерная головка совершает задающее вертикальное и следящее продольное перемещения, а стол - периодическое горизонтальное перемещение на величину S. Палец следящего устройства касается модели и автоматически дает команду (импульсы) приводам для одновременного перемещения фрезы по обрабатываемой детали и пальца по рельефу копируемой модели, поскольку и следящий палец и фреза смонтированы на общем корпусе фрезерной головки.

Схема работы следящего пальца. Следящий палец касается поверхности рельефа модели А под определенным давлением, а в случае изменения этого давления палец может иметь осевое перемещение, которое через шарик передается его тыльной частью втулке, а последняя через пружину касается острия регулировочного винта. Таким образом, осевые перемещения пальца управляются в зависимости от давления на палец. Указанные осевые перемещения через подвешенный на пружине груз, соединенный с втулкой, передаются к сердечнику трансформатора. Сердечник подвешен на конце указанных грузов. Перемещение сердечника в магнитном поле трансформатора изменяет электромагнитные импульсы, которые направляются в усилительные устройства, а затем, усиливаясь, поступают в цепи управления электродвигателями подач.

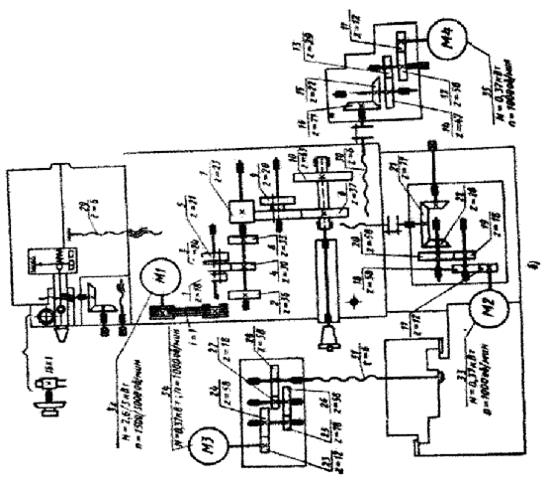

Рис.4: Схема электрокопировального фрезерного полуавтомата 6441Б.

На рис.4 представлен электрокопировальный фрезерный полуавтомат 6441Б, предназначенный для объемного фрезерования деталей по моделям, выполненным в масштабе 1:1. Кинематика станка обеспечивает следующие движения детали и фрезы относительно друг друга: главное движение, вертикальное перемещение шпиндельного блока 4, поперечное перемещение шпиндельного блока 4, продольное перемещение стола 6 совместно с кронштейном 3, на котором установлена обрабатываемая деталь и модель. Цепь главного вращательного движения фрезы идет от электродвигателя 32 через ременную передачу, блок 1, 3, 5, блок 7 - 8, 9 - 10 на шпиндель. Поскольку электродвигатель двухскоростной, то на шпинделе станка можно получить 12 различных скоростей. Цепь вертикального перемещения шпиндельного блока 4 берет начало от электродвигателя постоянного тока 83, затем через зубчатые передачи 17 - 18, 19 -20, 22 - 21 передается на винт 29. Поперечное перемещение шпиндельного блока 4 осуществляется от электродвигателя постоянного тока 35, зубчатые колеса 11 - 12, 13 - 14, 15 - 16 и передается на винт 30. Продольное перемещение стола 6 от самостоятельного электродвигателя постоянного тока 34, зубчатые колеса 23 - 24, 25 - 26, 27 - 28 передается на винт 31. Сравнительно небольшое количество моделей фрезерных станков вполне удовлетворяет промышленность. Консольно-горизонтально-фрезерные, универсальные и вертикально-фрезерные станки имеют унифицированные столы размером 160х320, 200х800, 250х1000, 320х1250 и 400х1600 мм. Одностоечные станки строят с размером стола от 500xI250 до 1600х5000 мм, а в двухстоечном исполнении - от 400х1250 до 2500х8000 мм. Копировально-фрезерные станки выпускают ограниченным количеством с размером стола 200х320, 320x l250 и 630х1250 мм.

Дата добавления: 2016-03-27; просмотров: 3872;