Многорезцовый токарный полуавтомат 1А730.

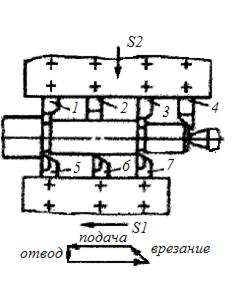

На рис.1 показан пример многорезцовой наладки. Резцы 5 - 7 установлены на переднем (продольном) суппорте, который вначале наряду с продольным, имеет и поперечное перемещение своих верхних салазок для врезания инструмента на заданный размер, а затем только продольное движение подачи S1. При этом каждый резец обрабатывает небольшой участок 1 наружной цилиндрической поверхности детали. Резцы 1 - 4 закреплены в резцедержателях заднего поперечного суппорта н перемещаются в направлении, перпендикулярном к оси детали, осуществляя поперечную подачу S2. Резцы 1 и 3 прорезают канавки, резец 4 снимает фаску, а резец 2 прорезает канавку для облегчения работы резца 6.

Станок предназначен для обработки многоступенчатых деталей с канавками, фасками и галтелями. Заготовками служат поковки, отливки и прокат. Обработка производится в центрах.

Рис.1: Многорезцовые наладки

Техническая характеристика:

наибольший диаметр обработки в мм ... 300

межцентровое расстояние в мм ... 500

частота вращения шпинделя в об/мин … 56 - 710

подача на 1 оборот в мм: ... 0,12 - 1,38

продольная ... 0,12 - 1,38

поперечная ... 0,018 – 2,36

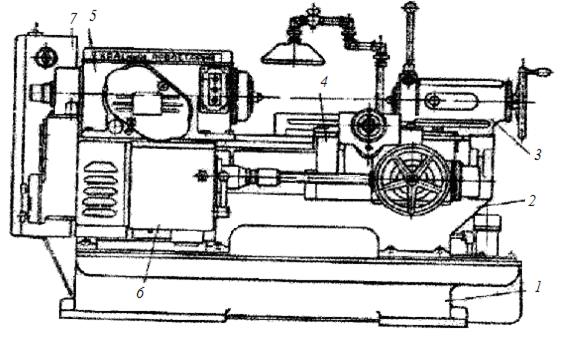

Станок (рис.2) работает по полуавтоматическому циклу, а при установке автоматического загрузочного устройства может работать и по автоматическому циклу. На рис. 3 представлена кинематическая схема станка.

Рис.2: Многорезцовый полуавтомат 1А730:

1- основание, 2 – станина, 3 – задняя бабка, 4 – каретка с передним продольным суппортом, 5 – передняя бабка с коробкой скоростей, 6 – коробка автоматики, 7 – шкаф с электрооборудованием.

Главное движение - производится от электродвигателя 1, через передачи 2 - 3, a1-b1, 4 - 5. Шесть пар сменных зубчатых колес обеспечивают 12 значений частот вращения шпинделя.

Цепь продольных подач. От шпинделя //, через зубчатые колеса 6 - 7, 8 - 9 - Ю, а - b, 11-12 и 13 - 14 получает вращение вал V и винт 15, который через гайку 16 сообщает суппорту продольную подачу. К станку прилагается четыре пары сменных зубчатых колес а - b, которые обеспечивают восемь различных подач переднего суппорта.

Ручное перемещение продольного суппорта осуществляется маховиком 77. При вращении маховика замыкается двусторонняя муфта обгона 40, и через коническую пару 18-19 вращается втулка 20 с закрепленной в ней гайкой 16, которая по неподвижному вдоль оси винту 15 перемещает суппорт. При механической подаче суппорта муфта 40 отключает маховик 77. Установочное перемещение поперечных салазок суппорта производится маховиком 21 и винтом 22.

Цепь поперечных подач. Движение поперечному суппорту передается от продольного суппорта, к которому прикреплена зубчатая рейка 23. Последняя, перемещаясь вместе с ним, вращает реечное колесо 24, а с ней колеса 25 - 26, 37 - 28, а2 - b2 и барабан 41, который с помощью пальца 29 перемещает поперечный суппорт. Шесть пар сменных колес гитары а2-b2 позволяют при каждой из восьми продольных подач получить 12 поперечных подач. Установочное перемещение суппорта производят маховиком 31 с винтом 30.

Рис.3: Кинематическая схема станка 1А730.

Быстрее перемещение суппортов осуществляется от отдельного реверсивного электродвигателя 32, через зубчатые колеса 33 - 34, 13 - 14 и винт 15. Муфта обгона 39 позволяет включать электродвигатель быстрых ходов 32 без выключения привода рабочей подачи. Цикл работы станка состоит из быстрого подвода суппортов, рабочей их подачи, быстрого поперечного отвода переднего суппорта, быстрого обратного хода обоих суппортов и остановки станка.

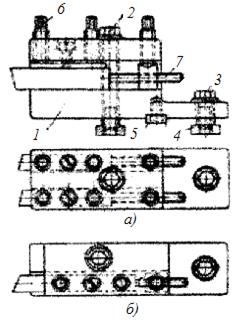

Для автоматического управления циклом работы станок имеет коробку автоматики. Передний и задний суппорты имеют на верхних плоскостях Т-образные пазы, в которых можно устанавливать резцедержатели. На рис. 4 показана конструкция двойного (а) и одинарного (б) резцедержателей. Корпус 1 с помощью болтов 2 и 3, заходящих в пазы гаек 4, закрепляется на суппорте. Положение резцедержателя фиксируется шпонкой 5. Резцы зажимаются болтами 6 и регулируются винтами 7. При большом количестве резцов наладка и подналадка станка занимает много времени, поэтому часто пользуются сменными блоками инструмента. Резцы на заданный размер обрабатываемой детали настраивают вне станка по шаблонам, в специальных приспособлениях.

Рис.4: Резцедержатели.

Дата добавления: 2016-03-27; просмотров: 3787;