Методы постройки судов и способы формирования корпуса

Наиболее важный период строительства любого современного судна связан с построечным местом, где формируется его корпус, монтируется большая часть механизмов, систем, устройств, оборудования. Этот период, называемый стапельным, в значительной мере определяет технико-экономические показатели постройки судна в целом: он связан с использованием наиболее важной части основных фондов судостроительного завода (построечных мест) и является весьма трудоемким (трудоемкость всех работ, выполняемых на построечном месте, достигает 40 % общей трудоемкости постройки судна).

Технология и организация работ в стапельном периоде, а также его продолжительность зависят от метода постройки судна, способа формирования его корпуса, технологии и организации выполнения корпусных работ, поэтому корпусные работы на построечном месте выделены в самостоятельный вид судостроительного производства — корпусостроительное. Таким образом, корпусостроительное производство включает работы по формированию корпуса судна и спуску его на воду. Его трудоемкость достигает 16 % общей трудоемкости постройки судна.

В зависимости от конструктивно-технологических признаков элементов, из которых судно собирают на построечном месте, различают подетальный, секционный и блочный методы постройки судов, а также их комбинации. В последние годы получают распространение методы, основанные на модульном принципе.

Подетальный метод, предусматривающий сборку корпуса судна на построечном месте из отдельных деталей обшивки и набора, масса которых обычно не превышала 2—3 т, был единственным в эпоху клепаного судостроения. В настоящее время иногда используется в мелком судостроении.

С переходом к сварному судостроению основным методом постройки судов стал секционный. В настоящее время он применяется при постройке судов любых типов и размеров на построечных местах любых типов. При секционном методе корпус судна собирают на построечном месте из отдельных секций, узлов и деталей. По мере формирования замкнутых помещений и отсеков в них выполняют монтажные работы, а также работы по отделке и оборудованию помещений. Корпус судна при таком методе постройки может формироваться пирамидальным, островным и отсечным способами.

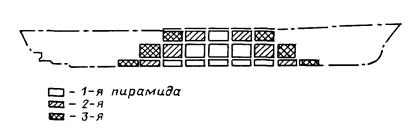

При пирамидальном способе корпус судна формируют по длине последовательно отдельными частями (рис. 6.1). Эти части, куда входят все основные конструкции — днище, борта, переборки, палубы, по форме напоминают пирамиду с

Рис 6 I Пирамидальный способ формирования корпуса судна

уступами, образованными отдельными секциями. Сборку корпуса на построечном месте начинают с установки первой (закладной) днищевой секции первой пирамиды Положение закладной секции по длине корпуса выбирают с учетом максимального сокращения продолжительности постройки судна и обеспечения принятой организации производства. Чаще всего закладную днищевую секцию располагают в районе машинного отделения, где сосредоточен большой объем монтажных работ. Затем устанавливают, собирают и сваривают последующие секции по длине и высоте, одновременно в нос и в корму. После окончания сборочно-сварочных работ по первой пирамиде приступают к формированию корпуса в пределах второй пирамиды и т. д. При этом последующие пирамиды образуют наращиванием предыдущих пирамид в нос и в корму судна.

В рассматриваемом случае достаточно быстро формируется поперечное сечение корпуса по всей высоте при несколько замедленном его формировании по длине. Это позволяет, с одной стороны, быстро завершить работы по формированию соответствующих отсеков и помещений и раньше начать в них монтажные работы. С другой стороны, такая схема способствует уменьшению общего продольного изгиба корпуса при сварке.

Несмотря на отмеченные достоинства пирамидальный способ формирования корпуса имеет ряд недостатков: весьма ограниченный фронт работ в начале постройки судна на построечном месте; невозможность одновременно вести сборочно-сварочные работы более чем в двух районах, что при сборке корпуса большой длины ведет к увеличению цикла постройки.

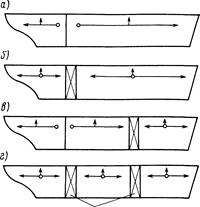

Для того чтобы устранить эти недостатки, разработан островной способ формирования корпуса судна. Корпус разбивают по длине на несколько самостоятельных районов («островов») и формируют их пирамидальным способом (рис. 6.2). Количество «островов» определяют, исходя из конкретных особенностей судна, условий завода, принятых сроков постройки и т. п. В процессе формирования корпуса судна «острова» могут перемещаться по построечному месту или оставаться неподвижными. После окончания формирования «островов» включительно до верхней палубы по возможности большое число рабочих сваривают межостровной кольцевой монтажный стык.

Забойные элементы

Рис. 6.2. Схема формирования корпуса судна островным способом: а — при одновременном формировании корпуса судна из двух «островов» без забойных элементов; б — при одновременном формировании корпуса из двух «островов» с забойными элементами по монтажному стыку; в — при одновременном формировании корпуса из трех «островов» с забойными элементами по одному монтажному стыку; г — при одновременном формировании корпуса из трех «островов» с забойными элементами по монтажным стыкам

Островной способ обладает всеми преимуществами пирамидального и вместе с тем не имеет недостатков последнего, т. е. обеспечивает значительное расширение фронта сборочно-сварочных и монтажных работ, в результате чего сокращается цикл постройки судна. Способ характерен еще одним очень важным качеством: он позволяет рациональнее использовать построечное место тогда, когда его длина значительно превышает длину судна, но недостаточна для размещения двух судов. Свободную часть построечного места используют для постройки «острова», чаще всего кормового или носового, второго судна. Благодаря этим преимуществам островной способ получает все более широкое распространение на отечественных и зарубежных судостроительных заводах.

Разновидностью островного способа является так называемый раздельный способ, когда корпус разделяется по длине на две части, каждая из которых собирается отдельно на одном или разных построечных местах и затем спускается на воду. Стыкуются части корпуса судна в доке или на плаву. Иногда при кооперированной постройке корпуса его части изготавливают даже на разных верфях. Раздельный способ применяется, когда длина судна превосходит размеры построечного места или спускового сооружения, или когда спусковой вес судна превышает допускаемую на них нагрузку.

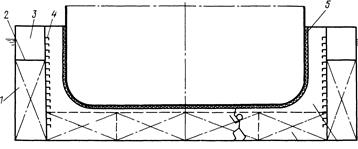

Стыкование частей корпуса судна на плаву можно выполнять с применением кессона или специального герметизирующего устройства. В первом случае в районе монтажного стыка устанавливается кессон (рис. 6.3), который поджимается плотно к корпусу гидростатическим давлением. Работы по сборке и сварке монтажного стыка производятся из рабочего туннеля кессона, из которого заранее откачивается вода. Основной сварной шов между частями корпуса выполняют изнутри осушенного монтажного отсека, а подварочный шов — со стороны кессона.

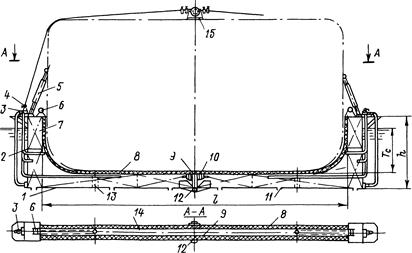

Во втором случае для сборки и сварки монтажного стыка применяют герметизирующее устройство той или иной конструкции. На рис. 6.4 показана одна из конструкций такого устройства. Оно представляет собой П-образную металлическую раму ящичного типа, состоящую из двух симметричных половин, соединенных между собой в ДП шарниром. Опорный контур устройства выполняется по форме обводов корпуса в районе монтажного стыка. Герметизирующее устройство устанавливается в районе монтажного стыка на всем протяжении его подводной части. Устройство плотно поджимают к наружной обшивке, после чего из корпуса судна в районе монтажного стыка и из герметизирующего устройства

7 6

Рис. 6 3. Схема кессона под монтажным стыком корпуса

1 — бортовая цистерна, 2 — палуба безопасности кессона, 3 — сухой отсек, 4 — скобтрап,

5 — уплотнение по контуру корпуса, 6 — рабочий туннель, 7 — днищевая цистерна

откачивают воду. Затем собирают стыкуемые кромки обшивки под сварку. Сварку в этом случае осуществляют с одной стороны — изнутри корпуса судна с обязательным формированием обратной стороны.

Отсечный способ отличается от островного тем, что длина каждой формируемой части корпуса ограничивается длиной одного отсека — части корпуса между двумя монтажными стыками секций. Сначала собирают первый отсек по верхнюю палубу, затем в нос и в корму от него смежные отсеки; одновременно

Рис. 6.4. Плавучее шарнирное герметизирующее устройство

1, 2—корпус, днищевая часть и башни, 3—осушительный насос, 4—воздушный клапан,

5— винтовой талреп, 6 — лебедка, 7 — твиндек, 8 — уплотнительный опорный контур, 9 — уплотнительные разъемы корпуса, 10 — ограничители раскрытия, 11 — кингстоны, 12 — шарнир,

13 — водосборный колодец, 14 — рабочая камера, 15 — воздухораспределительный коллектор

ведут сварку стыков и пазов секций в пределах каждого отсека. После формирования двух смежных отсеков сваривают монтажный стык между ними. Наращивание корпуса продолжается в том же порядке в нос и в корму.

Ретроспективный анализ развития секционного метода постройки судна позволил выделить две тенденции: 1) увеличение размеров и массы секций; 2) увеличение объема насыщения секций механизмами, трубопроводами, элементами устройств и т. п. до установки секций в составе корпуса судна.

Эти тенденции в определенной мере способствовали появлению блочного метода постройки судна, получившего достаточно широкое применение. При блочном методе изготовленные заранее блоки, начиная с закладного, подают на построечное место (рис. 6.5). В качестве закладного принимают блок, начало формирования судна с которого обеспечивает минимальную продолжительность его постройки. В большинстве случаев в качестве закладного принимают блок машинного отделения (блок 1 на рис. 6.5). Сваривают монтажный стык блоков только после окончания всех сборочных работ по данному стыку. Блочный метод позволяет развернуть широкий фронт работ с наименьшим временем нахождения судна на построечном месте и, кроме того, дает минимальные общие сварочные деформации корпуса судна, поскольку в этом случае значительно сокращается количество и протяженность монтажных сварных швов.

Перспективным направлением совершенствования методов постройки судов, как уже отмечалось, является разработка и применение методов, основанных на модульном принципе проектирования судов. Сущность таких методов заключается в формировании судов из ограниченного числа конструктивных и функциональных модулей. К конструктивным модулям, как уже отмечалось, относятся модуль-панели, модуль-секции, модуль-блоки.

Функциональный модуль — конструктивно и технологически законченная унифицированная сборочная единица (часть судна) с установленным в ней насыщением (системами, оборудованием и т. п.), которая предназначена для выполнения одной из функций судна.

Функциональные модули делят на большие и малые. К большим можно отнести носовую и кормовую оконечности судна; к малым — сборочные единицы, по размерам не превышающие одного судового помещения или одного агрегата и предназначенные для самостоятельного выполнения частных функций на судне.

На процесс постройки судна существенно влияет и форма организации производства на построечном месте. В настоящее время в судостроении применяются три формы организации производства: позиционная, поточно-бригадная и поточно-позиционная.

Рис. 6.5. Блочный метод постройки судна

При позиционной форме судно от закладки корпуса до спуска на воду находится на одном и том же построечном месте. Бригады рабочих закреплены за данным судном на весь период его постройки и по мере выполнения работ в одном районе переходят для выполнения работ в другом районе данного судна. Позиционная форма чаще всего применяется при единичной постройке судов.

Поточно-бригадная форма организации производства применяется при серийной постройке судов. В этом случае специализированные рабочие бригады последовательно и ритмично переходят с одного судна на другое, выполняя на каждом судне одноименные закрепленные за ними работы. Каждое судно остается на своем месте до спусковой готовности.

Поточно-позиционная форма организации производства применяется также при серийной постройке судов. В этом случае строительство судов осуществляется на поточной линии с их передвижкой с одной позиции построечного места на другую через одинаковые отрезки времени, равные такту выпуска судов с этой линии. Специализированные бригады закреплены за каждой позицией.

В современных условиях наиболее рациональной формой организации серийной постройки большинства судов является поточно-позиционная, позволяющая организовать ритмичное производство как на самих поточных линиях постройки судов, так и в заготовительных цехах завода, максимально механизировать работы на специализированных позициях и участках.

Дата добавления: 2015-10-26; просмотров: 13272;