Типы построечных мест и их оборудование

Построечное место представляет собой прочное сооружение, на базовой опорной поверхности которого размещается строящееся судно.

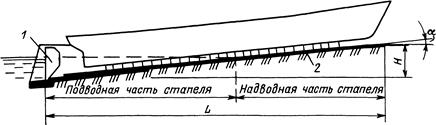

Многие годы наиболее распространенным типом построечного места для строительства крупных и средних судов был продольный наклонный стапель (рис. 6.7). Угол а, образованный наклонной плоскостью стапеля с горизонтом, называется углом уклона стапеля. Среднее значение уклона обычно составляет 1/16 для стапелей длиной до 200 м и 1/20—1/24 — для стапелей большей длины.

Продольный наклонный стапель состоит из двух частей — надводной и подводной. Распространены стапели с батопортом, позволяющим осушать подводную часть спусковых дорожек. Батопорт на плаву подводят к порогу стапеля и заводят концевыми частями в специальное углубление, сделанное в боковых стенках стапеля. Через клинкеты батопорта его частично заполняют водой, и он садится своим днищем на тело стапеля. После этого воду, находящуюся в огражденном ковше стапеля, выкачивают насосами.

Рис. 6.7. Продольный наклонный стапель

/ — батопорт, 2 — бетонная плита

На поперечном наклонном стапеле судно располагается горизонтально, параллельно береговой линии, и спускается на воду бортом. Конструкция такого стапеля значительно проще продольного. Характерная особенность большинства поперечных стапелей — это большое количество спусковых дорожек (в некоторых случаях до 20). Уклон спусковых дорожек значителен и находится в пределах 1/8—1/12.

Анализ развития построечных мест за последние десятилетия позволил выделить следующие основные тенденции:

1) прекращение строительства новых наклонных стапелей и постепенный вывод из эксплуатации существующих;

2) оснащение заводов, строящих крупные и отчасти средние по размерам суда, строительными доками, приспособленными для организации поточно-позиционной постройки судов;

3) все более широкое распространение горизонтальных построечных мест, расположенных на уровне территории завода, предназначенных для строительства малых, средних, а в последние годы и крупных судов и обеспечивающих, как правило, их поточно-позиционную постройку;

4) создание крытых построечных мест в целях исключения влияния неблагоприятных метеорологических условий.

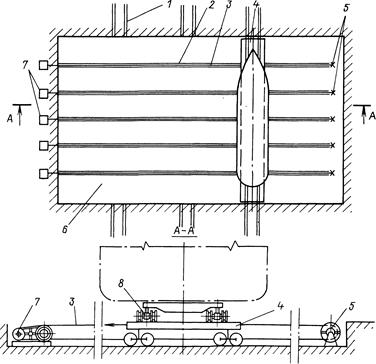

Тенденция развития строительных доков наиболее полно прослеживается на зарубежных верфях. Начиная с конца 50-х годов в связи с увеличением выпуска судов и ростом их размерений, ведущие судостроительные компании приступили к активному сооружению строительных доков. По мере накопления опыта их эксплуатации и совершенствования методов постройки судов сами доки существенно изменялись, превращаясь в главный элемент целой построечной системы. Современный строительный док представляет собой сложное железобетонное

гидротехническое сооружение с горизонтальным расположением его днища(рис. 6.8). Длина доков достигает 1000 м, ширина 100 м, глубина 14 м. По длине доки часто разделяются водонепроницаемыми затворами на части, что позволяет одновременно строить несколько судов.

Рис 6 8 Схема строительного дока

1 - портальный кран 2 — козловой кран

Во второй половине 70-х годов развитие строительных доков существенно замедлилось, что связано со значительным сокращением заказов на крупные суда. Однако идеи и принципы, реализованные при создании построечных систем с использованием доков, весьма прогрессивны и могут быть учтены в дальнейшем. В этом смысле определенный интерес представляют предложения отечественных специалистов по повышению эффективности доков при постройке крупных судов с использованием модульного принципа. В основе этих предложений лежит постройка судов из конструктивных модулей, собираемых вне дока в прилегающем к нему комплексно-механизированном цехе (рис. 6.9).

С развитием поточных форм организации постройки судов широко стали применяться горизонтальные построечные места. Такие построечные места по сравнению с доками более приспособлены к различным вариантам поточной постройки судов, кроме того, на них отсутствует необходимость в вертикальных перемещениях крупных сборочных единиц (блоков, конструктивных модулей, секций) при подаче на строящееся судно.

Горизонтальное построечное место представляет собой бетонную площадку, по которой проложены рельсовые пути. По этим путям с помощью судовозных тележек перемещается судно по позициям поточной линии и к спусковым сооружениям. Горизонтальные построечные места рассчитаны на линейное (последовательное) расположение позиций поточной линии постройки судов, однако при увеличении размеров судов и числа позиций длина такого построечного места может сильно возрасти. Поэтому в последние годы появились горизонтальные построечные места с параллельным расположением позиций.

Построечные места полностью или частично накрывают специальными зданиями, которые называют эллингом.

Каждое построечное место должно иметь подъемно-транспортное оборудование, опорное или опорно-транспортное устройство, стапельные леса и энергоснабжение.

Подъемно-транспортное оборудование построечных мест включает подъемные краны и другие грузоподъемные средства (лифты, стрелы и др.).

Наиболее распространенным типом подъемных кранов открытых построечных мест являются портальные краны (рис. 6.8). Они имеют прямые или шарнирно сочлененные стрелы, которые могут поворачиваться на 360° вокруг вертикальной оси. Кран передвигается вдоль построечного места по рельсовым путям. Грузоподъемность портальных кранов составляет от 20 до 150 т.

При сооружении строительных доков применяются козловые краны. Такой кран (рис. 6.8) представляет собой мост на опорах-козлах, передвигающихся по рельсам вдоль построечного места. По мосту перемещаются грузовые тележки с гаком. Козловые краны имеют 2—3 гака, суммарная подъемная сила которых равна общей грузоподъемности крана, которая достигает 1500 т. Размер их пролета (расстояние между опорами) достигает 200 м, т. е. такие краны могут обслуживать не только построечные места, но и преддоковые площадки, расположенные перед и по бокам построечного места, где осуществляется укрупнение секций, блоков и модулей.

Закрытые построечные места в большинстве случаев оборудуют мостовыми кранами, грузоподъемность которых достигает 100 т и более. Кран представляет собой мост, имеющий по концам катки. Передвигается он по рельсовым путям, смонтированным на колоннах, расположенных вдоль построечного места.

В качестве транспортных средств для доставки грузов к построечному месту применяют железнодорожный, автомобильный и другие виды транспорта. Для перемещения на построечное место секций (блоков) массой до 600 т используют безрельсовые платформы на пневматическом ходу, буксируемые тягачом, или самоходные трейлеры примерно той же грузоподъемности. Грузовую платформу трейлера подводят под секцию (блок) и с помощью гидравлических домкратов снимают ее с опор. После транспортировки секцию (блок) устанавливают на опоры в обратном порядке или снимают с трейлера краном. Длина трейлера достигает 22—24 м при ширине до 6 м. Иногда для перемещения блоков применяют трансбордер, представляющий собой

Рис. 6.10. Схема трансбордера

/ — продольные рельсы; 2 — поперечные рельсы; 3 — стальной канат; 4 — трансбордер;

5 — шкив; 6 — трансбордерная яма; 7 — лебедка; 8 — судовозная тележка

сварную ферму, перемещающуюся на катках по рельсам (рис. 6.10). Блок на тележках накатывается в продольном направлении на трансбордер и вместе с ним совершает поперечное перемещение. Трансбордер перемещается в трансбордерной яме — заглубленном участке — с помощью лебедок. Глубина ямы может быть от 0,8 до 1,8 м. Длина трансбордера может достигать 35 м и более, грузоподъемность до 2000 т.

Ведутся работы по созданию транспортных средств на воздушной подушке. Для таких средств требуются существенно меньшие тяговые усилия.

Опорное устройство предназначено для поддержания в заданном положении на построечном месте как отдельных частей, так и всего судна в процессе его постройки. Оно применяется, когда судно остается неподвижным на построечном месте от закладки до спуска на воду. Опорное устройство состоит из кильблоков, клеток, подстав и упоров, а на наклонном про-

:. 6.11. Схема расположения элементов опорного устройства

кильблоки; 2 — клетки; 3 — строительные стрелы; 4 — подставы

дольном стапеле, кроме того, из строительных стрел, препятствующих смещению судна (рис. 6.11).

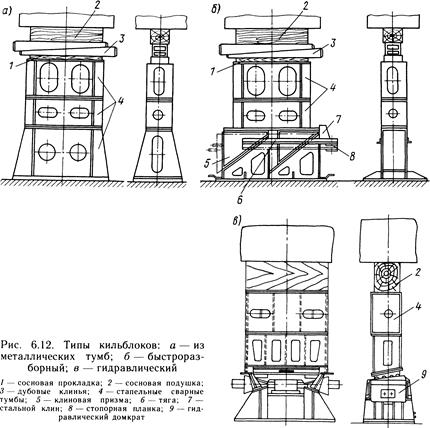

Кильблоки располагаются в диаметральной плоскости судна под флорами и поперечными переборками. Конструкция кильблоков обеспечивает регулировку положения днищевых секций, блоков и судна в целом по высоте, их надежную фиксацию и быструю разборку перед спуском судна на воду.

Простейший кильблок представляет собой набор металлических сварных тумб, уложенных одна на другую (рис. 6.12, а). Регулирование высоты кильблока осуществляют подбивкой пары его дубовых клиньев. Эти кильблоки не обеспечивают быструю разборку при пересадке судна с опорного на спусковое устройство, работа с ними требует тяжелого ручного труда.

На наклонных продольных стапелях распространены быстроразборные металлические кильблоки. Представленный на рис. 6.12,6 кильблок имеет две стальные клиновые призмы, соединенные между собой тягой из стального угольника. Тяга стопорится самотормозящимся клином. Для отдачи кильблока клин выбивают. Применяются также гидравлические кильблоки (рис. 6.12, в), состоящие из двух основных частей: нижней, имеющей гидравлический домкрат, и верхней сбрасываемой части, состоящей из металлических тумб и деревянной подушки. Гидродомкрат фиксирует верхнюю часть кильблока в пределах всего рабочего хода плунжера. В цилиндр домкрата подается масло под высоким давлением

с помощью гибкого шланга, подключенного к системе, проложенной по стапелю и состоящей из насосной станции и трубопроводов. Это позволяет осуществлять дистанционное управление высотой кильблока. Кильблоки такой конструкции дают возможность легко пересадить судно с опорного на спусковое устройство путем снятия давления масла.

Клетки обеспечивают устойчивое положение судна на построечном месте и разносят сосредоточенные нагрузки, например, от главных механизмов, на большую площадь. Клетки — это часто два кильблока, поставленные рядом. Клетки располагают, как правило, под поперечными переборками.

По мере сборки и сварки секций корпуса на построечном месте устанавливают подставы и упоры — подставы под днищем, упоры по бортам. В качестве подстав и упоров обычно используют сосновые бревна диаметром 250—300 мм. Подставы устанавливают вертикально под жесткие связи днища, а упоры — в специальные угольники, привариваемые к наружной обшивке борта. Нижние концы подстав и упоров опирают на деревянные клинья или специальные башмаки, состоящие из двух клиновых призм, стопорящихся металлическим клином. Для отдачи подставы клин выбивают.

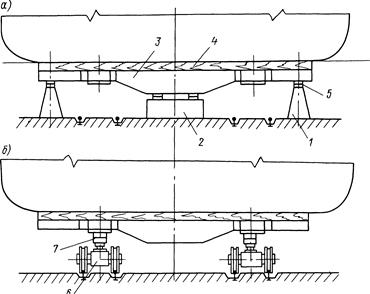

Опорно-транспортное устройство предназначено для поддержания строящегося судна на построечном месте в требуемом положении,

Рис 6 13 Комплект опорно-транспортного устройства для малого или среднего судна а — на стадии постройки судна, б — на стадии передвижки судна

1 - боковой стул 2 — килевой стул 3 — стальная балка 4 — сосновая подушка 5 — стальные клинья 6 — судовозная тележка 7 — транспортная (центрирующая) опора

перемещения всего судна или его частей (блоков) при поточно-позиционной постройке с одной позиции на другую и на спусковое сооружение. Основные элементы устройства — судовозные тележки грузоподъемностью от 60 до 320 т. На рис. 6.13 показан опорно-транспортный модуль устройства, состоящий из подкильной балки, которая на стадии постройки судна опирается на металлические (или железобетонные) килевой и боковые стулья, а при передвижке судна — на транспортные (центрирующие) опоры судовозных тележек. В их корпуса встроены гидравлические домкраты, служащие для пересадки судна со стульев на тележки и наоборот. Домкраты имеют системы автономного питания от собственного ручного масляного насоса и группового централизованного питания от насосной станции, перемещающейся в составе судовозного поезда на отдельной платформе.

Несамоходные поезда тянут лебедками тяговым усилием от 50 до 200 кН при помощи тросов. Самоходные поезда перемещают входящими в состав поезда самоходными тележками с электромоторами. Скорость продольного перемещения судов 2—4 м/мин.

Чтобы поддерживать неизменными нагрузки на тележки в процессе перемещения судна, его устойчивое положение на масляных подушках и выравнивать судно после перемещения, гидродомкраты тележек группируют в три группы: первую — носовую левого и правого борта, вторую — кормовую левого борта и третью — кормовую правого борта. Цилиндры гидродомкратов каждой группы соединяют общим маслопроводом, образующим сообщающиеся сосуды. Это обеспечивает одинаковое давление в каждом цилиндре группы, т. е. одинаковые нагрузки на транспортные опоры в пределах группы, независимо от общих и местных неровностей рельсовых путей. Если групповая система питания отсутствует, то поддерживать исходное расчетное давление в домкратах в процессе перемещения судна приходится вручную, стравливая масло из домкратов, в которых давление растет, и подкачивая масло в домкраты, в которых давление падает. Такая система несовершенна и не исключает аварий.

При достаточном количестве тележек судно может строиться на тележках, что упрощает его постановку на опоры и перемещение судна в процессе постройки. В этом случае пока судно строится, гидравлическая система питания гидродомкратов отключена и нагрузка от плунжера передается на опорный фланец цилиндра через гайку, стопорящую плунжер гидродомкрата. Необходимое количество транспортных опор определяется специальным расчетом.

Наружные и внутренние стапельные леса. Каждое построечное место оборудуют лесами. С их помощью обеспечивают доступ на строящееся судно и снаружи к любой части корпуса, где необходимо выполнить работы. Кроме того, на лесах размещают магистрали трубопроводов сжатого воздуха, пара, газа, электрокабельную сеть, а также электросварочное и другое оборудование, предназначенное для обслуживания рабочих мест. Такие леса называются наружными. Леса устанавливают и в отсеках судна, в этом случае они называются внутренними.

На отечественных судостроительных заводах широко применяются наружные леса башенного типа. Они состоят из двух основных элементов: башен, отстоящих друг от друга на расстоянии 6—8 м, и рабочих площадок, перекрывающих пролет между башнями и устанавливаемых ярусами по высоте через 2,5 м (рис. 6.16, а). Башни имеют выдвижные горизонтальные консоли, к которым закрепляют рабочие площадки — зашитые досками металлические рамы с леерным ограждением. Для подъема и спуска людей с лесов и с судна предназначены маршевые трапы, которые обычно монтируют в отдельных башнях. В последние годы для доставки на строящееся судно людей все чаще применяют лифты и эскалаторы.

Однако башенные леса имеют ряд недостатков: для них требуется большой расход металла и дерева, они трудоемки в изготовлении, установке, эксплуатации и частичном демонтаже перед спуском судна на воду. В настоящее время ведутся работы по совершенствованию конструкции лесов по двум основным направлениям: 1) замена башенных лесов быстроразборными лесами трубчатой конструкции (рис. 6.16,6); 2) отказ от сплошных лесов и переход к их установке только в районе выполнения работ. В качестве таких лесов чаще всего применяют переносные площадки (этажерки) различной конструкции (рис. 6.16,в). Площадки устанавливают в районе выполнения работ с помощью подъемного крана и надежно закрепляют к корпусу судна.

Конструкция внутренних лесов определяется в основном высотой отсеков: в отсеках высотой до 3,5 м устанавливают деревянные щиты на козлах, от 3 до 8 м — трубчатые леса со щитовым настилом и более 8м — чаще всего леса на кронштейнах, навешиваемых ярусами на переборки и борта на приварных зацепах или винтовых струбцинах. На кронштейны укладывают щитовой настил.

В качестве внутренних лесов могут применяться специальные механизированные устройства, например устройство, предназначенное для механизированной доставки рабочих с комплектом средств механизации в район монтажных соединений или в любое другое место внутри отсека судна (рис. 6.17).

Система энергоснабжения. Каждое построечное место оборудуется системами энергоснабжения, в том числе:

электроэнергией — переменным током напряжением 380 В для питания электродвигателей подъемных кранов и сварочных постов, напряжением 220 В для общего постоянного освещения и для питания электродвигателей вентиляторов, отсасывающих вредные газы при сварочных, очистных, малярных и других работах и напряжением 36 В для переносных ламп. Ток подается от трансформаторных подстанций на силовые щиты построечных мест. Для питания кранов ток подводится по гибким кабелям, уложенным в троллейных каналах вдоль рельсовых путей;

сжатым воздухом давлением 0,5—0,6 МПа для работы пневматического инструмента и краскораспылителей. Воздух подается по постоянным магистральным трубопроводам от компрессорной станции через влагомаслоотделители-отстойники на разделительные коробки, к которым присоединяют гибкие переносные шланги, соединенные с инструментом;

кислородом и ацетиленом для газовой резки и строжки и для нагрева корпусных конструкций при их правке. Кислород и ацетилен подают по постоянно проложенным трубопроводам, либо доставляют в баллонах к местам выполнения работ;

углекислым газом и аргоном для сварки. Газ подается по трубопроводам или в баллонах;

паром для отопления судовых помещений в холодное время года;

водой для гидравлических испытаний корпусных конструкций на непроницаемость, противопожарных целей и других нужд.

Кабели и трубопроводы прокладывают вдоль всего построечного места с обеих сторон, а посты для подключения к магистралям энергосистем оборудуют на башнях лесов и площадках построечных мест.

Дата добавления: 2015-10-26; просмотров: 7489;