трубопроводы систем и изделия насыщения

Поверхности трубопроводов ряда судовых систем, отдельные изделия корпусно-достроечной номенклатуры, судовых устройств и дельных вещей, работающих в сложных эксплуатационных условиях, защищают металлическими покрытиями. В зависимости от условий эксплуатации и назначения металло-покрытия разделяют на защитные, защитно-декоративные и специальные (для повышения износостойкости или восстановления изношенных участков деталей).

Металлопокрытия наносят гальваническим, горячим (погружением в расплавленный металл), термодиффузионным и химическим способами.

Гальванический способ наиболее распространен в судостроении. Он имеет ряд преимуществ перед другими способами: возможность регулирования толщины и свойств покрытия, высокую чистоту и равномерность покрытия, хорошую адгезию с защищаемым металлом, отсутствие нагрева и связанных с ним изменений структуры деформаций деталей.

Гальванические покрытия наносят методом электролитического осаждения на поверхности металлической детали. Процесс сводится к следующему. После очистки и обезжиривания поверхности детали на подвесках (рис. 9.15) или барабанах погружают в раствор электролита, содержащий ионы наносимого металла, и подключают к отрицательному полюсу источника постоянного тока. Анодами служат пластины наносимого металла, катодами — покрываемые детали. При прохождении электрического тока через электролит на покрываемых деталях (катоде) происходит разряд катионов раствора и осаждение наносимого металла.

В судостроении применяют цинковые, кадмиевые, хромовые, медные, латунные, оловянные, оксидные и фосфатные гальванические покрытия. Наиболее широкое применение получили цинковые покрытия. Никелирование и хромирование применяют в качестве защитно-декоративного покрытия.

Количество деталей и изделий, нуждающихся в защите гальваническими покрытиями, непрерывно увеличивается. Возрастают требования к качеству наносимых покрытий и расширяется область их применения. Гальваническое производство в судостроении отличается мелкосерийностью и большой номенклатурой изделий, толщин и видов покрытий, поэтому в гальванических Цехах низкий уровень механизации и большой процент применения ручного труда. Однако эти цехи постепенно оснащают механизированными и автоматизированными линиями, обладающими большой технологической гибкостью и позволяющими

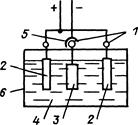

Рис 9 15 Схема нанесения покрытия гальваническим способом

/ — шины 2 — аноды (пластины наносимого металла) 3—по крываемая деталь, 4 — электро лит 5 — подвеска 6 — ванна для электролита

не только варьировать толщины покрытий, но и при необходимости изменять схему и вид покрытия

Из горячих способов нанесения металлопокрытий в судостроении применяют горячее цинкование для покрытия стальных труб и деталей сложной формы. Очищенные от окалины и ржавчины и обезжиренные изделия опускают в расплав цинка через слой флюса, плавающего над расплавом. Флюс представляет собой смесь хлористого аммония МН4С1 и глицерина. Флюс очищает изделие от следов окислов и улучшает смачиваемость его поверхности расплавом цинка. Температура расплава составляет 440— 460 °С, а продолжительность процесса — 2—4 мин.

Основным недостатком горячего цинкования является неравномерная и большая толщина слоя покрытия, приводящая к повышенным расходам цинка, а также трудность регулирования толщины этого слоя.

Термодиффузионный способ нанесения покрытия основан на переносе цинка под влиянием нагрева шихты в поверхностный слой металла. Термодиффузионное цинкование обеспечивает наилучшую коррозионную стойкость, примерно в два раза большую, чем при горячем цинковании. Для защиты труб применяют также эмалирование стеклоэмалью — неорганическим стеклообразованным веществом, наносимым на металлическую поверхность в виде жидкой массы (шликера), футерование (облицовывание внутренней поверхности) труб полиэтиленом, покрытие пленкообразующими полимерными материалами, гидратирование (паровое оксидирование) труб из алюминиевых сплавов для систем пресной воды.

Химический способ нанесения покрытия заключается в восстановлении наносимого металла из раствора его солей гипофосфатом или другим восстановителем. Химическое оксидирование применяют для деталей, изделий или конструкций больших размеров, которые невозможно оксидировать электрохимическим способом. Его выполняют водным раствором хромового ангидрида ортофосфорной кислоты и фтористого натрия в ваннах в течение 15—20 мин. Электрохимическое оксидирование производят постоянным электрическим током в растворе серной

кислоты и хромового ангидрида. Образуется защитная пленка, состоящая из окиси алюминия и обладающая высокими защитными свойствами. Основное достоинство химического способа — получение равномерного по толщине покрытия на деталях сложной конфигурации.

Дата добавления: 2015-10-26; просмотров: 2786;