Бурильные машины и оборудование. Буровой инструмент.

Машины для бурения шпуров. Бурильно-крановые машины. Технические и эксплуатационные показатели основных видов бурильных машин. Сваебойное оборудование. Оборудование для погружения свай ударным и вибрационным способами, подмывом и ввинчиванием.

Бурение – это процесс разрушения грунта с образованием в грунтовом массиве цилиндрических полостей с выносом из них продуктов разрушения на поверхность. При диаметре до 75 мм и глубине до 9 м полости называют шпурами, при больших размерах – скважинами.

Бурение – это процесс разрушения грунта с образованием в грунтовом массиве цилиндрических полостей с выносом из них продуктов разрушения на поверхность. При диаметре до 75 мм и глубине до 9 м полости называют шпурами, при больших размерах – скважинами.

В строительстве бурение производят для инженерно-геологических изысканий, при разработке грунта взрывом, при водоснабжении и водопонижении, для установки столбов, дорожных знаков, надолб, устройства буронабивных свай, анкеров (опоры ЛЭП) и т.п.

Различают механические и физические способы бурения.

У многих машин реализованы механические способы с вращательно-поступательным, ударно-вращательным и ударным движениями рабочего инструмента.

Рабочие органы:

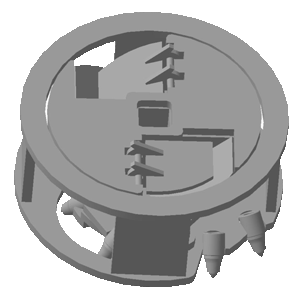

лопастные, шнековые и ковшовые буры;

буры-расширители;

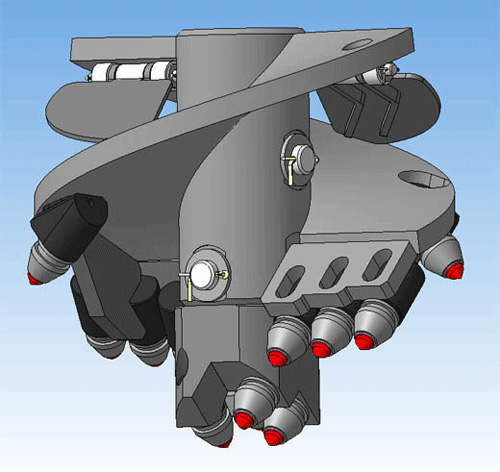

трехшарошечные и ударные долота.

Лопастной бур состоит из трубчатого остова с 2-мя копающими лопастями в виде двухзаходного винта, забурника и заслонок. Забурник направляет и удерживает бур на оси бурения. Заслонки не дают просыпаться грунту при его извлечение из скважины. Бур крепят к концу граненой штанги. Для прочности лопасти и забурник оснащают резцами из твердосплавных пластин.

Лопастной бур состоит из трубчатого остова с 2-мя копающими лопастями в виде двухзаходного винта, забурника и заслонок. Забурник направляет и удерживает бур на оси бурения. Заслонки не дают просыпаться грунту при его извлечение из скважины. Бур крепят к концу граненой штанги. Для прочности лопасти и забурник оснащают резцами из твердосплавных пластин.

У шнекового бура остов длиннее, чем у лопастного. К нему приварена спираль из полосовой стали, образующая шнек. В нижней части остова закреплены копающие лопасти и забурник.

У шнекового бура остов длиннее, чем у лопастного. К нему приварена спираль из полосовой стали, образующая шнек. В нижней части остова закреплены копающие лопасти и забурник.

Применяют также ковшовой бур,

Применяют также ковшовой бур,  бур-расширитель,

бур-расширитель,

шарошочное долото, зубильное долото, крестовая, ударная штанга, желонка (буровой инструмент – другие виды долов и элементов буровых рабочих органов).

шарошочное долото, зубильное долото, крестовая, ударная штанга, желонка (буровой инструмент – другие виды долов и элементов буровых рабочих органов).

Грунт удаляют из скважины специальными инструментами, промывкой водой, продувкой (насосные и компрессорные станции). Необходимо много воды. Пыльно, грязно и вредно.

К физическим способам бурения относятся термический, ультразвуковой, электрогидравлический, высокочастотный и гидравлический.

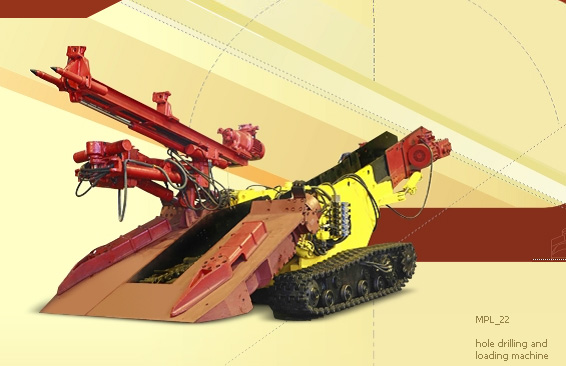

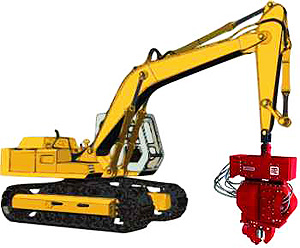

Бурильные машины с вращательно поступательным движением бурового инструмента изготавливают на базе грузовых автомобилей, гусеничных и пневмоколесных тракторов. Буровое оборудование монтируют в качестве сменного рабочего оборудования на одноковшовых эксковаторах, на малогабаритных погрузчиках и других машинах.

Главный параметр Б. М. – глубину бурения (h,м) различают на: 1-легкие Б. М. до 5 м; 2-средние – до 20м; 3-тяжелые Б. М. с глубиной бурения более 20м.

Рабочее оборудование Б. М. состоит из: 1-базового автомобиля; 2-полой бурильной штанги с гидроцилиндром внутри; 3-вращателя через механическую трансмиссию от двигателя; 4-граненой штанги; 5-рабочего инструмента – лопастного (шнекового) бура сзади; 6-выносной опоры.

Для бурения скважины Б. М., устанавливают на выносные опоры, опускают бур на поверхность земли и включением вращателя с одновременным напором гидроцилиндра производят бурение.

По мере заглубления бура в грунт и накопления его на лопастях, бур извлекают из скважины и на повышенной скорости, вращения, освобождают бур от продуктов разрушения. После чего бур снова опускают в скважину и продолжают процесс до требуемой глубины.

Рабочим органом Б. М. для бурения шпуров при разработке прочных грунтов взрывом служат одна или две буровые штанги с резцами или шарошечными долотами на конце. Это одно или двухшпиндельные буровые машины.

Состоит из: 1-ректоров вращения; 2-приводные гидродвигатели; 3-подвижная каретка; 4-рамы и ее направляющие; 5-центральный гидроцилиндр; 6-выносные опоры.

Горизонтальные скважины под шоссейными и железными дорогами для прокладки в них трубопроводов, подземных кабельных линий связи и электроснабжения бурят из открытого перед насыпью приямка – траншеи.

Скважины обсаживают обсадными трубами. Длина скважины – 60м, диаметр до 1720мм – скорость проходки скважины 1,4м/ч; диаметр до 630мм – скорость проходки скважины 15 м/ч. Усилия подачи от 480 до 7200 кН.

Ударно-вращательное бурение. Грунт здесь разрушается в скважине последовательными ударами инструмента с одновременным его вращением. Станки оборудованы погружными пневмоударниками. Применяют их для бурения скважин диаметром 150мм и глубиной 80м.

Для устройства свайных фундаментов применяют забивные, винтовые и набивные сваи. Первые 2 типа изготавливают на заводах ЖБК, а третий тип – непосредственно на объекте (стройплощадке) из монолитного железобетона.

Массовое применение получили забивные призматические сваи квадратного сечения от 0.2×0.2 м до 0.4×0.4 м длиной до 20 м. Используются также винтовые металлические сваи. За рубежом применяют преимущественно буронабивные сваи.

Забивные сваи погружают в грунт приложением внешней нагрузки, винтовые – сочетанием с крутящим моментом. Это ударная нагрузка посредством свайных молотов, вибрированием с помощью вибропогружателей, сочетанием этих способов – вибромолотами, вдавливанием с пригрузкой вдавливающего оборудования тяжелыми тракторами. Винтовые сваи завинчивают кабестанами и автомобиль МЗС-13.

Перед устройством ростверков (строительные конструкции, объединяющие головы свай) верх свай (их головы) выравнивают на проектной отметке, срубая их пневмомолотками, газовой резкой, специальными устройствами – сваерезами.

Набивные изготавливают на месте, заполняя пробуренную скважину арматурным каркасом, обсадной трубой, бетонной смесью с послойным уплотнением. Скважины образуют бурением, пробивкой штампами, раскаткой и их сочетанием. В плотных грунтах скважины без крепления стенок, в обрушающихся – обсадные трубы (извлекаемые, оставляемые). Уширения в скважинах под пяты свай образуют режущими и раздавливающими уширителями рабочих органов бурильных машин, камуфлетными взрывами.

Для механизации работ по устройству набивных свай используют комплект общестроительных машин и оборудования (бурильные; бетоносмесительные; машины для транспортирования, укладки и уплотнения бетонной смеси и др.).

Копры и копровое оборудование.

Сваебойное оборудование – это копры – универсальное базовое оборудование для перемещения свай с мест их раскладки к местам погружения, их установки, поддержания и направления, крепления погружателя, забивки и передвижения на новую позицию.

Сваебойное оборудование – это копры – универсальное базовое оборудование для перемещения свай с мест их раскладки к местам погружения, их установки, поддержания и направления, крепления погружателя, забивки и передвижения на новую позицию.

Копры погружают сваи – оболочки n 0.5÷2.5 м, l=30 м, секциями по 3-8 м, металлический шпунт (корытный или Z-образный профиль) до l=25 м.

Различают копры: рельсовые, навесные на тракторах, одноковшовых эксковаторах, автоматических кранах, в воде плавучие копры.

Главный параметр копров – максимальная длина погружаемых свай (8, 12, 16, 20, 25 м). Индекс КН-12 – копер навесной для свай длиной до 12 м; КР-16 – копер рельсовый для свай длиной до 12 м.

По степени подвижности рабочего оборудования различают копры:

1. Универсальные: полный поворот платформы, изменение вылета и наклон стрелы для забивки наклонных свай.

2. Полууниверсальные.

3. Простые.

Рабочий процесс копра: состоит из его перемещения к месту установки сваи, ее строповки, подтягивания, установки на точку погружения, выверки правильности ее положения, закрепления на голове сваи наголовника, установка на сваю погружателя, расстроповку сваи, ее забивку, подъем молота и снятие с погруженной сваи наголовника.

Копры на тракторной базе: навеска копровой стрелы в задней части и боковой.

Копры на тракторной базе: навеска копровой стрелы в задней части и боковой.

Копры на базе канатных экскаваторов для забивки свай в котлованах и траншеях, располагая их на бровках выемок. Могут погружать несколько свай с одной рабочей позиции. Производительность их – 25-30 шт/смену, l= 8 м; 15-20 шт/смену, l=12 м; 8-12 свай за смену длиной 16 м.

Копры на автомобильной базе – на рассредоточенных свайных работах малых объемов R=200 км, длина до 8 м. Копровое оборудование укладываю за 15 минут в транспортное положение. Производительность 18-22 сваи/см; КО (КрАЗ, КАМАЗ).

Копры на автомобильной базе – на рассредоточенных свайных работах малых объемов R=200 км, длина до 8 м. Копровое оборудование укладываю за 15 минут в транспортное положение. Производительность 18-22 сваи/см; КО (КрАЗ, КАМАЗ).

Рельсоколесный копер (свайный молот, вибропогружатель, вибромолот) в ПГС и ГТС с большими объемами свайных работ для тяжелых свай – 12-16 м. Применяются копры мостового типа на рельсовом пути на слабых водонасыщенных грунтах, при значительном техническом подполье в строящемся здании.

Рельсоколесный копер (свайный молот, вибропогружатель, вибромолот) в ПГС и ГТС с большими объемами свайных работ для тяжелых свай – 12-16 м. Применяются копры мостового типа на рельсовом пути на слабых водонасыщенных грунтах, при значительном техническом подполье в строящемся здании.

Производительность копров (сменная техническая):

(свай/смену),

(свай/смену),

где Тсм – продолжительность смены, ч;

Tц – продолжительность рабочего цикла при погружении одной сваи, ч;

tп - средняя продолжительность вспомогательных операций, технологических и организационных перерывов, технического обслуживания.

Свайные молоты применяют для погружения свай в грунт ударом.

Свайные молоты применяют для погружения свай в грунт ударом.

Свайный молот состоит из:

1. Ударника (падающая или ударная часть);

2. Наковальни (шабота) (неподвижная часть, жестко соединена с головой сваи);

3. Устройства для подъема ударной части и ее направления.

Различают:

1. Механические;

2. Паровоздушные;

3. Дизельные;

4. Гидравлические свайные молоты.

Механический молот – простейший механизм; металлическая отливка массой 5 т, поднимается вдоль мачты копра канатом подъемной лебедки и сбрасывается на сваю. Низкая производительность (4-12 ударов в минуту); применяют при малых объемах свайных работ.

Механический молот – простейший механизм; металлическая отливка массой 5 т, поднимается вдоль мачты копра канатом подъемной лебедки и сбрасывается на сваю. Низкая производительность (4-12 ударов в минуту); применяют при малых объемах свайных работ.

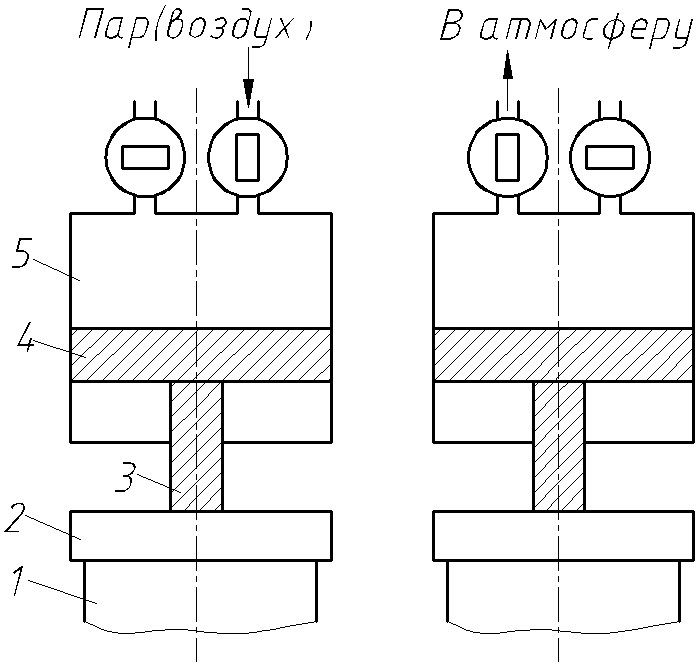

Паровоздушный молот – это пара – цилиндр и поршень. В молотах одиночного действия поршень через шток соединен с наголовником сваи, а ударной частью является цилиндр (частота ударов 40-50 мин-1). В молотах двойного действия ударной частью является соединенный с поршнем боек, движущийся внутри цилиндра. Они производительнее одиночных. Недостаток – зависимость от компрессорных или паросиловых установок.

Паровоздушный молот – это пара – цилиндр и поршень. В молотах одиночного действия поршень через шток соединен с наголовником сваи, а ударной частью является цилиндр (частота ударов 40-50 мин-1). В молотах двойного действия ударной частью является соединенный с поршнем боек, движущийся внутри цилиндра. Они производительнее одиночных. Недостаток – зависимость от компрессорных или паросиловых установок.

Гидравлический молот. Работает как паровоздушный двойного действия. Отличие – вместо пара или воздуха подают в цилиндр жидкость, копер оборудуют насосной установкой. Масса ударной части – 210-7500 кГ, энергия удара – 3.5-120 кДЖ, частота удара – 50-170 мин-1.

Гидравлический молот. Работает как паровоздушный двойного действия. Отличие – вместо пара или воздуха подают в цилиндр жидкость, копер оборудуют насосной установкой. Масса ударной части – 210-7500 кГ, энергия удара – 3.5-120 кДЖ, частота удара – 50-170 мин-1.

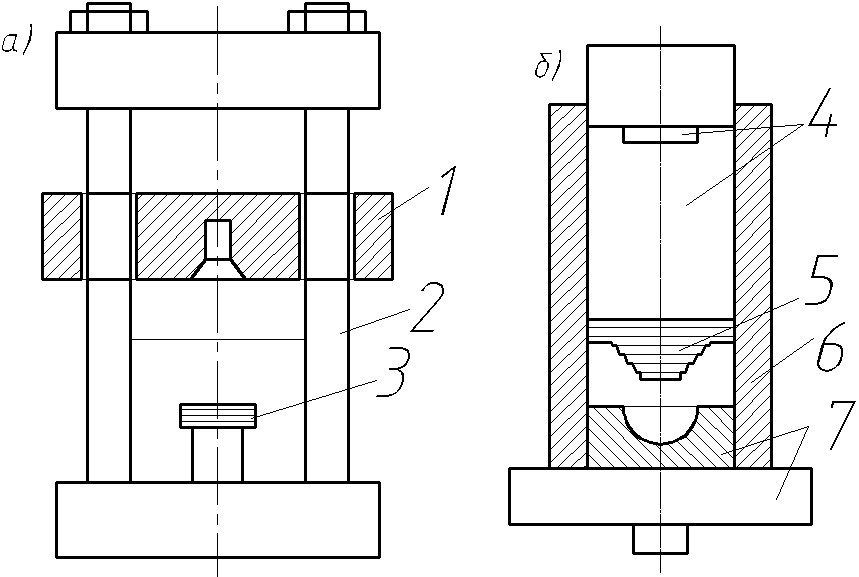

Рис.1. Принцип работы паровоздушного молота одиночного действия: 1-свая; 2-наголовник; 3-шток; 4-поршень; 5-цилиндр.

Дизельные молоты бывают трубчатые и штанговые (Рис.2).

Рис.2. Принципиальные схемы дизель-молотов (штангового (а) и трубчатого (б)):

1-подвижный цилиндр; 2-направляющие штанги; 3-поршень; 4-подвижный поршень; 5-головка; 6-неподвижный цилиндр; 7-шабот.

Ударная часть штанговых молотов представляет собой подвижный цилиндр, открытый сбоку и перемещающийся в направляющих двух штангах (см.рис.10.2.а). При падении цилиндра на неподвижный поршень в камере сгорания воспламеняется смесь воздуха и топлива. Энергия (от сгорания смеси) подбрасывает цилиндр вверх, после чего происходит новый удар по свае и цикл повторяется.

У трубчатых молотов неподвижный цилиндр, имеющий шабот (для восприятия ударов молота), является направляющей конструкцией. Ударная часть молота здесь – подвижный цилиндр с головкой. Распыление топлива и воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины цилиндра, куда подается топливо насосом низкого давления.

У трубчатых молотов неподвижный цилиндр, имеющий шабот (для восприятия ударов молота), является направляющей конструкцией. Ударная часть молота здесь – подвижный цилиндр с головкой. Распыление топлива и воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины цилиндра, куда подается топливо насосом низкого давления.

Трубчатые молоты обладают при одинаковой массе ударной части в 2-3 раза большей энергией удара, чем штанговые. Зимой штанговые молоты можно запускать при Т= - 30°. Трубчатые при Т до - 20° требуют применение специальных присадок к топливу и подогрев молота в течении 20-30 минут. Штанговые в зимних условиях работают более устойчиво.

Наголовники позволяют закрепить сваю в направляющих копра и предохранить головы свай от разрушения при ударах молота. Они бывают: металлические литые и сварные с амортизационными прокладками из древесины и полимерных материалов.

Дизельные молоты (наибольшее распространение), работают независимо от внешних источников энергии в режиме двухтактного дизеля. Различают дизель-молоты с направляющими штангами (штанговые) и с направляющим цилиндром (трубчатые).

У штанговых: 2 направляющие штанги объединены внизу основанием, отлитым заодно с поршнем. Основание опирается на сферическую пяту и наголовник. По штангам перемещается цилиндр (ударная часть молота). Вверху штанги объединены траверсой захвата (кошка), свободно перемещающейся по ним и подвешенной к канату лебедки копра. Энергия удара – 3,2-65 кДЖ, частота – 55 мин-1, масса ударной части – 240-2500 кГ. Область применения: легкие железобетонные и деревянные сваи в слабые и средние грунты, шпунт для ограждения транспорта и котлованов.

У трубчатых: ударной частью служит поршень, перемещающийся в направляющем цилиндре. Удары поршня воспринимает шабот. Поршень поднимают кошкой и сбрасывают. От удара поршня о шабот топливно-воздушная смесь разбрызгивается и воспламеняется, газы подбрасывают поршень вверх, откуда он снова падает, сжимая воздух, удаляя отработавшие газы через канал в атмосферу и повторяя процесс.

Энергия удара – 15-150 кДЖ, частота – 45 мин-1, масса – 500-5000 кг (до - 60°). Для забивки железобетонных свай в любые нескальные грунты, для работы в условиях низких темеператур.

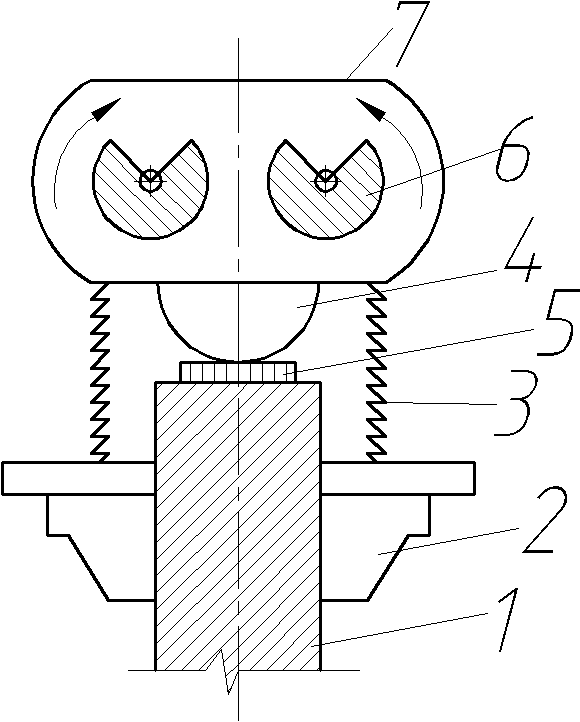

Вибропогружатели представляют собой возбудитель направленных колебаний вдоль оси сваи. Он соединен со сваей через наголовник, сообщает ей вынуждающее периодическое усилие. Для увеличения амплитуды вынуждающей силы их изготовляют многодебалансными. Низкочастотные – до 10 Гц (частота колебаний); высокочастотные – до 16,6 Гц. Песчаные и супечаные водонасыщенные грунты. Удобны в управлении, производительнее, не разрушают головы свай. Недостаток: ограниченная область применения, сравнительно небольшой срок службы электродвигателей из-за вредного влияния вибрации.

Вибромолоты – отличие от вибропогружателей способом соединения корпуса вибровозбудителя с наголовником – через пружинные амортизаторы. Энергия удара – 3,9 кДЖ; масса – 2850 кГ. Используются также для выдергивания свай и шпунта.

Вибромолоты – отличие от вибропогружателей способом соединения корпуса вибровозбудителя с наголовником – через пружинные амортизаторы. Энергия удара – 3,9 кДЖ; масса – 2850 кГ. Используются также для выдергивания свай и шпунта.

Рис.3. Принципиальная схема устойства вибромолота:

1-свая; 2-наголовник; 3-пружинные амортизоторы; 4-боек; 5-наковальня; 6-дебалансы; 7-корпус с двумя синхронно работающими электродвигателями с дебалансами на их валах.

Дата добавления: 2015-10-09; просмотров: 10821;