Изготовление секций

Плоскостные секции. Эти секций изготовляют на плоских металлических стендах с применением простейшего сборочного инструмента и приспособлений. Стенды для изготовления тонколистовых секций должны иметь сплошной металлический настил, для толстолистовых секций такой настил необязателен. Наиболее просты в изготовлении плоские секций с набором одного направления. В этом случае после установки по заранее нанесенной на полотнище разметки балок набора производят их приварку с помощью автоматов или полуавтоматов.

Значительно сложнее технологический процесс изготовления секций с набором двух направлений, т. е. с пересекающимся набором. Существует несколько способов изготовления таких секций:

раздельный способ сборки и сварки набора, когда вначале устанавливают балки набора главного направления и их приваривают к полотнищу с помощью автоматов для угловой сварки, а затем устанавливают и приваривают полуавтоматом балки перекрестного набора;

совмещенный способ сборки и сварки набора, когда устанавливают рамный (или перекрестный) набор, его обжимают и прихватывают к полотнищу, а затем через вырезы в нем протаскивают балки главного направления. После установки набора сначала сваривают соединения балок обоих направлений, а затем приваривают к полотнищу ячейковым способом полуавтоматом в среде углекислого газа или под флюсом;

каркасный способ, когда вначале собирают и сваривают набор (балки главного направления и перекрестные между собой), который затем устанавливают и приваривают к полотнищу ячейковым способом.

Сущность ячейкового способа состоит в том, что вначале выполняют сварные швы в пределах одной ячейки. Окончив сварку в одной ячейке, переходят к следующей, постепенно удаляясь от середины секции к ее концам. Сварку ячеек одновременно могут производить несколько сварщиков. Преимущество ячейкового способа сварки заключается в том, что деформации конструкций от усадки отдельных сварных швов происходят более равномерно, поскольку незакрепленные участки впереди фронта сварки не препятствуют смещению привариваемых элементов и не вызывают изгиба конструкции.

Для плоских секций характерны следующие виды сварочных деформаций: продольное и поперечное укорочение секций, общий изгиб в продольном и поперечном направлениях, бухтины на полотнище. Технологическими мероприятиями, позволяющими исключить деформации, могут быть: увеличение размеров секций на величину ожидаемого укорочения; упругий выгиб полотнищ перед приваркой набора, в частности, путем расположения их на стенде, имеющем обратный прогиб; придание продольным балкам набора до их установки обратного выгиба. Выгиб компенсирует продольную деформацию самого ребра в процессе сварки, а также способствует возникновению благоприятных растягивающих напряжений в полотнище, что приводит к уменьшению бухтин на нем.

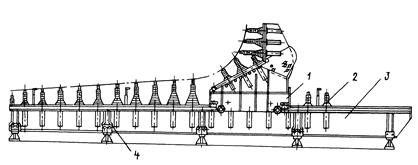

Отсутствие кривизны и относительная простота конструкции плоских секций предопределили широкие возможности механизации их изготовления. На отечественных судостроительных заводах такие секции изготавливают на механизированных поточных линиях. Представленная на рис. 5.14 механизированная линия предназначена для изготовления крупногабаритных (10000 х 10 000 мм) плоских секций с толщиной листов 6—24 мм. Такт работы линии, т. е. время, через которое с линии сходит готовая секция — около 2 ч.

Первые три позиции линии представляют собой как бы отдельную линию изготовления полотнищ, которая может работать независимо от остальной части линии. На первой позиции осуществляется сборка полотнища. Позиция оснащена роликами и захватами для перемещения листов и полотнища вдоль стенда, а также сборочной балкой с двумя рядами электромагнитов. Позиция обслуживается передвижным листоукладчиком, который с помощью электромагнитной траверсы последовательно захватывает листы на площадке их хранения в начале линии и укладывает на сборочный стенд. Последовательным включением электромагнитов сборочной балки устраняют волнистость кромок двух первых листов и стык закрепляют электроприхватками. Собранные листы после выключения магнитов перемещают вдоль стенда, укладывают следующий лист, и процесс повторяют.

Полностью собранное полотнище передвигают на вторую сварочную позицию линии. Позиция имеет сварочный стенд, состоящий из четырех подвижных электромагнитных балок 2 с флюсомедными подкладками и портала 3, на направляющих которого установлен передвижной трехдуговой сварочный автомат. После установки балок под стыками полотнища портал размещают над первым стыком и производят его одностороннюю сварку с двусторонним формированием шва. Затем последовательно сваривают остальные стыки. В процессе сварки полотнище прижимают к сварочной балке электромагнитами.

Сваренное полотнище с помощью специальных упоров сварочного портала передают на третью позицию, оснащенную поворотным устройством для разворота на 90° (в тех случаях, когда набор главного направления располагается перпендикулярно стыкам). На этой позиции устраняют дефекты сварки и размечают полотнище.

Затем полотнище передают на четвертую позицию линии и ориентируют с помощью толкателей таким образом, чтобы линия разметки установки первой балки набора была параллельна оси портала сборочно-сварочного агрегата 4. Устанавливают первую балку набора, обжимают прижимами агрегата к полотнищу и приваривают сварочными головками. Далее полотнище перемещают на шпацию плюс величину усадки полотнища от приварки первой балки и аналогично устанавливают и приваривают следующую балку и т. д. В процессе приварки балок набора агрегат создает местный упругий выгиб полотнища для предотвращения деформаций ребристости (на полотнищах толщиной 8 мм и более) или общий обратный упругий выгиб балки набора в плоскости стенки вместе с полотнищем (при толщине менее 8 мм).

Полотнище с приваренными балками набора главного направления с помощью транспортных тележек перемещают на пятую позицию линии. Позиция оснащена регулируемыми опорными роликами, кассетами для балок поперечного набора, сборочным агрегатом 5 полукозлового типа, служащим для подачи, установки, разворота при необходимости до 270° балок перекрестного набора и их прижима к полотнищу.

После опускания опорных роликов секция ложится на стенд; агрегат захватывает в кассете, стоящей рядом со стендом, балку набора, приносит ее к месту установки; ставит на линию разметки и прижимает к полотнищу. В процессе работы всеми действиями агрегата управляет сборщик-оператор, а прихватку балки к полотнищу выполняет второй рабочий.

Секцию с установленными таким образом балками перекрестного набора поднимают на роликах стенда и с помощью транспортных тележек перемещают на шестую позицию — сварочную. Позиция оборудована четырьмя-шестью поворотными стрелами 6, на опускающихся контейнерах которых размещены подающие механизмы сварочных полуавтоматов.

После сварки соединений перекрестного набора с балками главного направления и его приварки к полотнищу секцию перемещают на седьмую позицию. На этой позиции установлен кантователь 7, который кантует секцию. После кантовки исправляют дефекты сварки полотнища, которые не были устранены на третьей позиции, приваривают насыщение и выполняют другие работы. Затем секцию возвращают в исходное положение и передают на восьмую позицию линии, оборудованную двумя сварочными стрелами. Здесь заканчивают все работы на секции, производят ее контуровку, после чего секцию снимают краном с линии.

Полуобъемные секции. Такие секции могут быть открытыми и закрытыми, т. е. имеющими накрывающее перекрытие. По условиям ведения работ изготовление закрытых секций более трудоемкое и сложное. В малых замкнутых пространствах внутри закрытых секций создаются крайне неблагоприятные условия для работающих и применения средств механизации. Приходится применять принудительную вентиляцию, сокращать продолжительность работ и т. п. При изготовлении закрытых секций обычно стремятся закончить выполнение всех внутренних швов до установки накрывающего перекрытия. Для приварки его к набору секцию кантуют.

Технология изготовления полуобъемных секций различается в зависимости от того, имеет секция плоскую поверхность или она ограничена только криволинейными поверхностями.

Плоскую поверхность часто принимают за базовую, что позволяет использовать для сборки и сварки плоские стенды. Сборку и сварку криволинейных секций без плоской базы осуществляют на сборочных приспособлениях, называемых постелями. Постели имеют лекальные рабочие поверхности, определяющие форму и размеры изготавливаемых в них секций.

По конструкции и способу образования лекальной рабочей поверхности постели делятся на стоечные и лекальные, а по назначению — на специальные (для изготовления одной секции) и универсальные (для изготовления нескольких или целой группы однотипных секций).

Одной из наиболее распространенных конструкций специальных постелей являются стоечные постели, лекальная рабочая поверхность которых образована путем установки на металлическую сборочную площадку или раму рядов различных по высоте стоек из профильного или полосового проката. Для изготовления таких постелей необходимы шаблоны соответствующих шпангоутных сечений секций, снятых с плаза. Расстояние между стойками зависит от кривизны собираемой секции и определяется из условий обеспечения плавности обводов.

К преимуществам стоечных постелей относят их небольшую металлоемкость, простоту проектирования и изготовления; к недостаткам — большую трудоемкость ее подготовки к закладке секций. В силу этих обстоятельств стоечные постели применяют главным образом при индивидуальной сборке секций и небольшой кривизне их обводов (палубные секции, бортовые секции средней части корпуса судна).

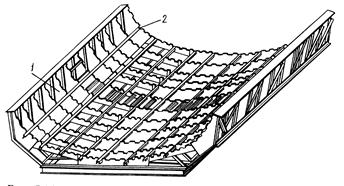

Рис. 5.16 Универсальная постель

1 – подлекальник; 2 – выдвижная стойка; 3 – балки; 4 – захват

У лекальных постелей стойки заменены лекалами. Лекала представляют собой листовую или рамную конструкцию. Их устанавливают на основании постели через одну или две шпации. Лекала раскрепляют продольными связями. Лекала могут быть съемные и постоянные.

На рис. 5.15 показана постоянная постель для сборки днищевых секций. В целях расширения применения автоматической сварки постели иногда делают поворотными. Лекальные постели металлоемки и трудоемки в изготовлении, но просты в подготовке к закладке очередной секции, поэтому их применяют при серийной сборке секций.

Рис. 5.15. Постоянная постель для сборки днищевых секций

1 – лекало; 2 – продольная связь

Специальные постели, несмотря на их широкое распространение, имеют ряд существенных недостатков. Для размещения большого количества постелей требуется значительная производственная площадь. После изготовления на них секций постели передают (целиком или в разобранном виде) на склад хранения

Дата добавления: 2015-10-26; просмотров: 14770;