Несправності рам візків

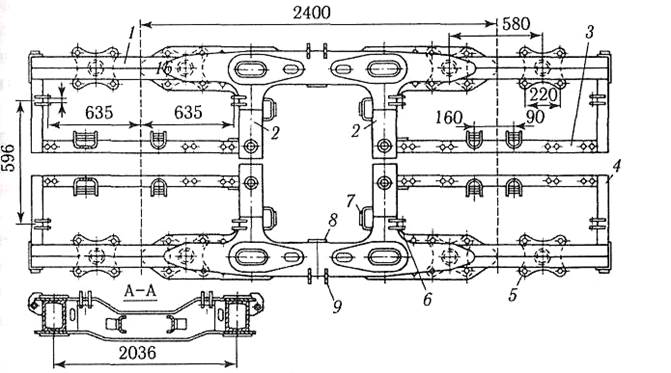

Основні несправності рам візків представлені на рисунку 6.1:

Рисунок 6.1 - Несправності рам візків «КВЗ-ЦНИИ»

• порушення зварних швів й утворення тріщин у поздовжніх 1, кінцевих 4 і поперечних балках 2;

• корозійні пошкодження елементів рами;

• прогини поздовжніх гальмових балок 3;

• тріщини по зварних швах приварки кронштейнів підвіски важільної передачі б і кронштейнів для кріплення гасників коливань 9;

• зношення бічних 7 і торцевих 8 вертикальних ковзунів.

Порушення зварних швів й утворення тріщин по них можливо в різних зонах рами візка, однак частіше зустрічаються в центральній частині візка.

Ці тріщини є наслідком недостатньої усталостної міцності металу зварних швів й околошовної зони під дією вібраційного навантаження.

У цей час із метою усунення цих дефектів рекомендується застосовувати при виготовленні рам суцільне зміцнення зварних швів.

Ця операція може здійснюватися механічною обробкою зварних швів шліфувальним колом або фрезою для зняття поверхневих дефектів зварного шва й додання швам плавного обрису на границі переходу від металу шва до основного металу.

Інший метод зміцнення розроблений в інституті електрозварювання ім. Е.О. Патона й полягає в тім, що плавний перехід від шва до основного металу створюється оплавленням границь шва електричною дугою вольфрамовим електродом, що не плавиться, у середовищі аргону. У процесі оплавлення усуваються прикордонні дефекти зварного шва типу підрізу.

Підвищення усталостної міцності здійснюється за рахунок спільного ефекту, створюваного зниженням концентрації напруг, зменшенням кількості неметалічних включень і залишкового водню в околошовної зоні.

Крім того, доцільно робити поверхневий наклеп зварних швів спеціальними зміцнювателями або обкатуванням роликами. Підвищення усталостної міцності досягається за рахунок створення в поверхневих шарах залишкових напруг стиску, що досягають границі текучості металу.

Тріщини в поздовжніх і поперечних балках усуваються відповідно до Інструкції.

Ділянки рам, уражені корозією, дозволяється відновлювати наплавленням за умови, що товщина металу в зоні не менш 50 % альбомної величини.

В експлуатації зустрічаються прогини гальмових балок. При капітальному ремонті не допускаються прогини балок більше 10 мм і пропелерність більше 6 мм. При наявності деформацій вище зазначених величин вони усуваються виправленням.

При усуненні прогинів і пропелерности рами необхідно забезпечити, щоб її поверхня й опори, на які встановлюються шпинтони 5 (див. рисунок 6.1), були в одній площині. Для цього їх необхідно вирівняти. Кращим способом вирівнювання площини опор рами є фрезерування цих поверхонь із одного установа на повздошно-фрезерному верстаті. При відсутності такого верстата вирівнювання виробляється шляхом підбора пластин по товщині й зачищенню, що вимагає більших трудових витрат і часу.

Після вирівнювання опорних площин рама повинна перевірятися на стенді, що являє собою стіл з вісьма площадками (по числу опор шпинтонів). Рама накладається на стенд своїми опорними площинами. Бажано, щоб всі опори рами щільно прилягали до опорних площадок стенда. Допускаються рівномірне неприлягання однієї або більше опор рами до опор стенда по всій площині на величину, що не перевищує при капітальному ремонті 6 мм, а для рами, що виготовляє знову, не більше 2 мм.

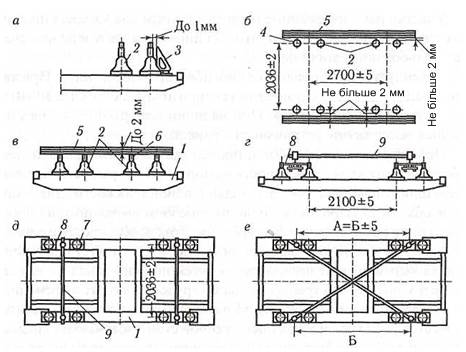

Після перевірки опорних поверхонь виробляється установка шпинтонів й їхнє закріплення, після чого рама ще раз піддається перевірці. При цьому перевіряються наступні параметри, представлені на рисунку 6.2:

• перпендикулярність шпинтонів до привалочних поверхонь рами. Перевірка виробляється вугольникам 3 (рисунку 6.2, а).

Відхилення допускається не більше 1мм;

• центри чотирьох шпинтонів однієї сторони візка перебувають на одній лінії (рис. 6.9, б). Перевірка робиться додатком лінійки 5 до обробленої поверхні шпинтона. Зазор між лінійкою й шпинтоном допускається не більше 2 мм;

• коливання у висоті шпинтонів не перевищують 2 мм. Перевірка проводиться лінійкою, як показано на рисунку 6.2, в;

Рисунок 6.2 - Перевірка правильності складання рами:

1 — рама візка; 2 — шпинтон; 3 — вугольник; 4 — осьова лінія установки шпинтонів; 5 — лінійка; 6 — площина циліндричної частини шпинтона; 7 — трубки, що надягають на шейки шпинтонов і які служать опорами для центруючих планок; 8 - центруючі планки; 9 - штихмас

• поздовжня база візка (рисунок 6.2, г). Різниця в розмірах двох вимірів по обидва боки візка не повинна бути більше 2 мм;

• поперечна база візка (рисунок 6.2, д);

• діагоналі візка (рисунок 6.2, е). Різниця по діагоналі не повинна перевищувати 5мм.

Всі перевірки виробляються за допомогою центруючих планок і штихмаса.

Крім зазначених перевірок виробляються також виміри відстаней:

• між ковзунами середніх поперечних балок;

• між ковзунами поздовжніх балок;

• між кронштейнами підвіски гальмових башмаків;

• між кронштейнами важільної передачі.

Для нормальної роботи візка важливе дотримання зазорів між бічними ковзунами рами 7 (див. рисунок 6.1), торцевими вертикальними ковзунами 8 і ковзунами надресорної балки. Зазори в бічних ковзунах візка КВЗ-ЦНИИ повинні бути в межах (сумарно по обидва боки надресорної балки) 3...5 мм, а в торцевих ковзунах 85 мм.

Вкладиші ковзунів, що мають зношування більше 2 мм, ремонтують наплавленням або заміняють новими. Накладки ковзунів виготовляються зі Ст.45 з наступною термічною обробкою до твердості 30...40 HRC.

Дата добавления: 2015-02-28; просмотров: 2222;