Дефектація та ремонт надресорних балок візків

Надресорні балки перед ремонтом і дефектацією очищають від бруду відшарованої іржі і зруйнованого лакофарбового покриття, обмивають у мийній машині, оглядають на можливість виявлення тріщин, відколів і зносів. Опорну поверхню підп'ятника балки очищають до металевого блиску.

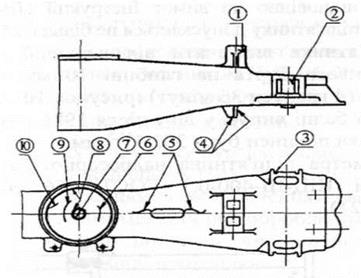

Дефектація надресорних балок проводиться зовнішнім оглядом, інструментальним способом та методами НК (рисунок 5.8).

1 - тріщини бокових опор ковзуна; 2 - тріщини похилої площини; 3 - тріщини у кутах між обмежуючими буртами і похилою площиною; 4 - знос упорних ребер, обмежуючих пружини; 5- поздовжні тріщини верхнього поясу; 6, 9, 10 - тріщини опорної поверхні підп'ятникового місця; 7- знос отвору для поставлення шворня; 8- знос внутрішнього і зовнішнього буртів підп'ятникового місця.

Рисунок 5.8 - Дефекти надресорних балок

При огляді й дефектації надресорної балки визначають цілісність верхніх, нижніх поясів, вертикальних стінок і колонки, при її наявності, опорної частини підп'ятника, справність приливів для ковпаків ковзунів і зноси поверхонь тертя.

Поперечні тріщини у внутрішній колонці, розташовані не нижче 250 мм від зони внутрішньої поверхні нижнього пояса надресорної балки, незалежно від їхньої довжини, ремонту не підлягають.

Внутрішню поверхню балки оглядають із підсвічуванням через технологічні вікна верхнього і нижнього поясів.

Ремонт підп'ятника надресорної балки

Після визначення об'єму ремонту всі дефекти підп'ятника надресорної балки повинні бути усунені.

При планових видах ремонту дозволяється заварювати тріщини в підп'ятнику надресорної балки, які не виходять на зовнішній бурт згідно з рисунком 2.8 відповідно до вимог Інструкції ЦВ-0015. Сумарна довжина тріщин у підп'ятнику допускається не більше 250 мм.

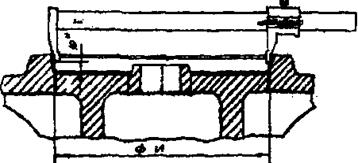

Діаметр підп'ятника визначати від верхньої горизонтальної поверхні зовнішнього бурта на глибині 10 мм з урахуванням конусності 1:12,5 (4 градуси 36 мінут) (рисунок 5.9).

У надресорній балці випуску до і після 1986 року при ремонті діаметр підп'ятника повинен бути 302,5+1,5 мм.

Контроль діаметра підп'ятника надресорної балки проводити штангенциркулем ШЦ-Ш-400-0.1 ГОСТ 166 або шаблонами.

Рисунок 5.9 - Контроль спрацювання підп'ятника по діаметру

Контроль глибини підп'ятника надресорної балки проводити штангенциркулем ПІЦ-І-125-0.1 ГОСТ 166 або інструментом комбінованим.

У надресорній балці, виготовленій з 1986 року, з глибиною підп'ятника 30  мм, зношену опорну поверхню відновлюють наплавленням згідно з вимогами Інструкції ЦВ-0019, а зношеності зовнішній бурт відновлюють зносостійким наплавленням згідно з вимогами Інструкції ЦВ-0019 із забезпеченням твердості від 240 НВ до 300 НВ, з подальшим механічним обробленням підп'ятника до розмірівкресленика із забезпеченням конусності внутрішньої поверхнізовнішнього бурта 1:12,5 і діаметром 302,5+1,5 мм на глибині 10 мм.

мм, зношену опорну поверхню відновлюють наплавленням згідно з вимогами Інструкції ЦВ-0019, а зношеності зовнішній бурт відновлюють зносостійким наплавленням згідно з вимогами Інструкції ЦВ-0019 із забезпеченням твердості від 240 НВ до 300 НВ, з подальшим механічним обробленням підп'ятника до розмірівкресленика із забезпеченням конусності внутрішньої поверхнізовнішнього бурта 1:12,5 і діаметром 302,5+1,5 мм на глибині 10 мм.

При проведенні модернізації візка за проектом С 14.01 підп'ятник розточується на глибину 37  мм. На механічно оброблену поверхню підп'ятника встановлюється зносостійка прокладка діаметром 298-1,3 мм фаскою донизу.

мм. На механічно оброблену поверхню підп'ятника встановлюється зносостійка прокладка діаметром 298-1,3 мм фаскою донизу.

При проведенні модернізації візка згідно з вимогами Інструкції С 03.04 підп'ятник розточується на глибину 37  мм, на оброблену опорну поверхню підп'ятника встановлюється полімерна прокладка.

мм, на оброблену опорну поверхню підп'ятника встановлюється полімерна прокладка.

При надходженні надресорної балки зі встановленою раніше прокладкою, підп'ятник з глибиною 37  мм, що має знос на зовнішньому і внутрішньому буртах, спрацювання зовнішнього бурта від прокладки, наплавляються згідно з Інструкцією ЦВ-0019 зносостійким наплавленням із забезпеченням твердості від 240 НВ до 300 НВ з подальшим механічним обробленням і забезпеченням конусності внутрішньої поверхні зовнішнього бурта 1:12,5 та встановленням зносостійкої прокладки.

мм, що має знос на зовнішньому і внутрішньому буртах, спрацювання зовнішнього бурта від прокладки, наплавляються згідно з Інструкцією ЦВ-0019 зносостійким наплавленням із забезпеченням твердості від 240 НВ до 300 НВ з подальшим механічним обробленням і забезпеченням конусності внутрішньої поверхні зовнішнього бурта 1:12,5 та встановленням зносостійкої прокладки.

При деповському ремонті дозволяється встановлювати надресорні балки зі зносом підп'ятника до діаметра 308 мм для балок, виготовлених до і після 1986 року.

Товщина опорної поверхні підп'ятника надресорної балки, виготовленої після 1986 року, що залишилася після обробки, повинна бути не менше 18 мм і визначатися ультразвуковими товщиномірами типуТУЗ-1, ТУЗ-2, УТ-93 П та інші.

При механічному обробленні підп'ятника в місці сполучення зовнішнього бурта з плоскою опорного поверхнею підп'ятника повинна бути забезпечена галтель радіусом від 3 мм до 4 мм.

Відсутність галтелі не допускається.

На зовнішньому бурті підп'ятника відремонтованої надресорноїбалки, по колу діаметром 332 мм, повинні бути нанесені керном у діаметрально протилежних місцях чотири точки глибиною не менше 1,5 мм для збереження симетричності підп'ятника надресорної балки при подальших ремонтах наплавленням і механічному обробленні. Ексцентричність отвору під шворінь та діаметра підп'ятника допускається не більше 2 мм

Внутрішній бурт та отвір підп'ятника під шворінь відновлюються наплавленням із подальшим механічним обробленням.

Дозволяється ремонтувати отвір підп'ятника під шворінь із відновленням внутрішнього бурта встановленням втулки, виготовленої із сталі Ст3, з приварюванням її по зовнішньому периметру суцільним швом.

Діаметр отвору під шворінь повинен бути Ø  мм.

мм.

Зовнішній діаметр внутрішнього бурта повинен бути 77  мм.

мм.

Висота внутрішнього бурта повинна бути:

- у підп'ятника глибиною 25  мм або 30

мм або 30  мм - 5

мм - 5  мм.

мм.

- у підп'ятника глибиною 37  мм - 11

мм - 11  мм.

мм.

При деповському ремонті візків, модернізованих згідно з проектом С 14.01 або Інструкцією С 03.04, допускається встановлення прокладок:

- за креслеником М 1698.04.001 з сумарним зносом по товщині до 2 мм;

- за креслеником К 45.06-00.00.00.-1 - не більше 3 мм. Прокладки не повинні мати тріщин і відколів.

За базову поверхню надресорної балки при встановленні на верстат приймати опорні поверхні, якими надресорна балка опирається на пружини ресорних комплектів.

Ремонт похилих площин надресорної балки

При планових видах ремонту планки, раніше приварені на похилих площинах, видалити. Похилі площини з видаленими планками відновити зносостійким наплавленням і забезпечити твердість від 240 НВ до 300 НВ згідно з Інструкцією ЦВ-0019 з подальшим механічним обробленням до розмірів кресленика.

Дозволяється проводити ремонт похилих площин надресорної балки приварюванням планок згідно з "Комплектом документів на типовий технологічний процес ремонту похилих площин надресорних балок приварюванням планок".

Товщина спрацьованих похилих площин надресорної балки, що залишилася, або після видалення планок визначається ультразвуковими товщиномірами типу ТУЗ-1, ТУЗ-2 чи товщиноміром К 15.97-6.210 і повинна бути не менше 7 мм.

При будь-якому наднормативному зносі похилих площин надресорної балки (включаючи провали і наскрізні протертості) дозволяється ремонт методом вварювання пластин-вставок згідно з Інструкцією ЦВ-0019.

При капітальному ремонті спрацьовані похилі площини відновити зносостійким наплавленням із забезпеченням твердості від 240 НВ до 300 НВ згідно з Інструкцією ЦВ-0019 з подальшим механічним обробленням до розмірів кресленика.

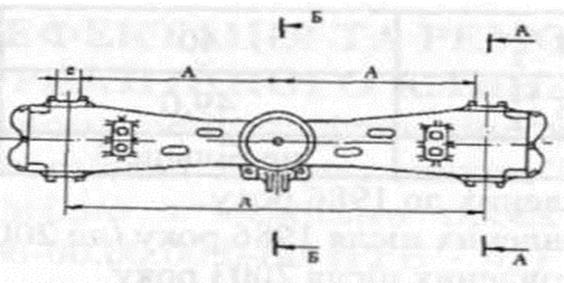

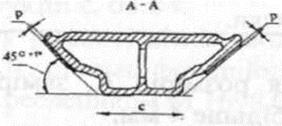

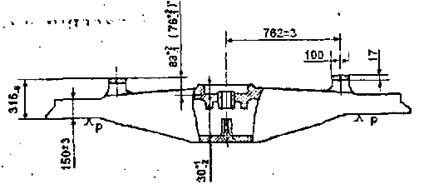

При випуску з деповського ремонту допускається не відновлювати похилі площини, якщо вони мають розмір нижньої опорної поверхні надресорної балки не менше 168 мм і кут 450+І (розмір "с", рисунок 5.10, таблиця 5.3).

Рисунок 5.10 - Надресорна балка візка моделі 18-100

При планових видах ремонту дозволяється заварювати тріщини надресорних балок згідно з рисунком 5.8 відповідно до вимог Інструкції ЦВ-0019.

При всіх видах ремонту дозволяється:

- заварка тріщин у кутах між обмежувальними буртами (дефект 3, рисунок 2.8) і похилою площиною;

- наплавлення спрацьованих буртів при товщині, що залишилася, не менше 10 мм (дефект 8, рисунок 5.8);

- наплавлення або приварювання упорних ребер (дефект 4, рисунок 2.8);

- заварювання поздовжніх тріщин похилої площини (дефект 2, рисунок 2.8), що не виходять за обмежувальні бурти.

Таблиця 5.3 Розміри надресорних балок візків моделі 18-100 та моделі 18-7020 вантажних вагонів

| Позначеннярозміру | Розмір балок, мм | |||

| За робочими креслениками | Допускається без ремонту | |||

| При деповському ремонті | При капітальному ремонті | |||

| д | 2036,0 | 2036,0 | 2036,0 | |

| е | 134+4 | 144,0 | 134+4 | |

| с | 175

| Не менше 168,0 | 175

| |

| * | и | 302+1,4 | 302,5+1,5 | |

| ** | и | 300

| 302,5+1,5 | |

| *** | и | 452+1,55 | 459,0 | 457,0 |

| к | 77

| 72,0 | 77

| |

| л | 54

| 60,0 | 54

| |

| * | м | 25

| 29,0 | 25

|

| ** | м | 30

| 34,0 | 30

|

| *** | м | 37

| 37

| |

| **** | м | 45

| 49,0 | 45

|

| Р | - | не більше 3 | не допускається | |

| * - для балок, виготовлених до 1986 року. ** - для балок, виготовлених після 1986 року (до 2003 року). *** - для балок, виготовлених після 2003 року **** - для з'єднувальної балки. |

Примітка 1. Різниця розмірів А, заміряних по обох кінцях балки, повинна бути не більше 4 мм.

Примітка 2.Глибина підп'ятникового місця для балок, які пройшли модернізацію за проектом С 14.01 та С 03.04 - 371 мм.

Примітка 3.Вимірювання параметрів проводити згідно зМетодичними вказівками ЦВ-0067.

Примітка 4. В таблиці 2.3 наведені розміри після ремонту надресорних балок усіх шести модифікацій.

Примітка 5.В підп'ятник надресорних балок, виготовлених з2003 року і модернізованих установлюють зносостійку прокладку (полімерну або металеву).

Ремонт ковзунів надресорної балки

Зноси, тріщини, злами в опорах ковзунів ремонтувати зварюванням згідно з вимогами Інструкції ЦВ-0019.

Ковпак ковзуна, показаний на рисунку 5.11, знімають. Несправну основу ковзуна ремонтують зварюванням згідно з Інструкцією ЦВ-0019. Спрацьовану опорну поверхню відновлюють наплавленням до розмірів кресленика з подальшим механічним обробленням.

Висота опори ковзуна відносно площини опирання балки на ресорний комплект повинна бути 315.6 мм (рисунок 5.12).

Різниця висот опор ковзунів надресорної балки не більше 2 мм.

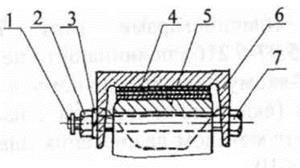

1 - шплінт; 2 - гайка; 3 - пружинна шайба; 4 - прокладка; 5 -ковзун; 6 - ковпак ковзуна; 7 - наскрізний болт

Рисунок 5.11 - Кріплення ковпака ковзуна

При капітальному ремонті на відремонтовані ковзуни встановлюють відновлені до розмірів креслеників або нові ковпаки. Ковпаки ковзунів на вагоні повинні бути однієї моделі.

Рисунок 5.12 - Параметр контролю висоти ковзунів

При деповському ремонті дозволяється встановлення ковпака ковзуна зі зносом площини тертя до 3 мм. Знос понад 3 мм усувають наплавленням із подальшим механічним обробленням до розмірів кресленика або ковпаки замінюють новими.

Ремонт допустимих тріщин в основі опори ковзуна, від технологічних вікон уздовж балки, на похилих площинах, на опорній поверхні підп'ятника виконувати згідно з вимогами Інструкції ЦВ-0019.

Дозволяється наплавляти розроблені отвори в кронштейні державки мертвої точки.

Ремонт ковзунів пружно-коткового типу надресорної балки візків моделі 18-7020 та візків моделі 18-100, модернізованих згідно вимог Інструкції С 03.04.

При планових видах ремонту ремонт або відновлення деталей ковзуна зварюванням і наплавленням не допускається. ремонт проводять тільки заміною деталей ковзуна на нові.

При деповському ремонті дозволяється встановлення деталей ковзуна зі зносами, вказаними в таблиці 5.4, і такими, що відповідають вимогам, які визначають граничний стан.

Таблиця 5.4

| Назва параметру та розміру | Технічні вимоги та розміри | Використання при ДР | |

| при виготовленні або при КР | критерії граничного стану | ||

| Висота ковзуна - у вільному стані, мм - під тарою вагона, мм | 143±2 128

| менше 139 | Перевірити висоту пружного блоку та знос ковпачка. При необхідності замінити |

| Діаметр ролика, мм | 76+2 | Менше 74 - замінити | |

| Висота пружного блоку, ММ | 101,6±1,5 | Замінити на новий | |

| Тріщини та злами пружного блоку | Не допускається | Дефект, що порушує цілісність | Замінити на новий |

| Знос опорної поверхні ковпачка,мм | 1,6 | Ремонту не підлягає. Замінити на новий | |

| Знос планки зносотійкої, мм_ | Ремонту не підлягає. Замінити на нову |

При капітальному ремонті деталі ковзуна зі зносами або пошкодженнями замінюють новими.

При деповському ремонті контактну пластину ковзуна на рамі вагона при максимальному зносі 2 мм замінити новою.

При капітальному ремонті контактну пластину ковзуна на кузові вагона замінити новою.

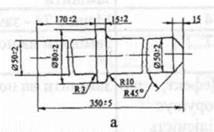

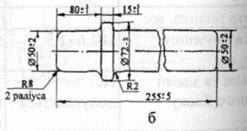

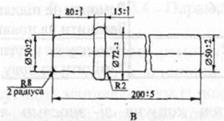

При деповському ремонті шворні, що мають зноси за діаметром понад 3 мм, відновити наплавленням відповідно до Інструкції ЦВ-0019 з подальшим механічним обробленням до розмірів кресленика. Верхню частину шворня обробляють до розмірів креслеників (рисунок 5.13).

а) Шворінь 8-вісної цистерни, кресленик 871.10.002-2

б) Шворінь крайній 8-вісної цистерни для надресорних балок глибиною отвору під шворінь більше 160 мм, кресленик 871.10.001-2

в) Шворінь крайній 8-вісної цистерни для надресорних балок з глибиною отвору під шворінь 129 мм, кресленик 871 .10. 001-2.

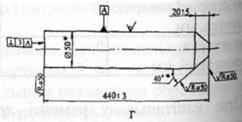

г) Шворінь 4-вісного вагона.

Рисунок 5.13 - Шворні вантажних вагонів

Чотиривісні вагони всіх типів повинні мати шворні довжиною 440±3 мм. При капітальному та деповському ремонті шворні, що мають згини, дозволяється правити в нагрітому стані до розмірів кресленика.

Державка мертвої точки ремонтується відповідно до Комплекту документів ЦВ-0091. Не допускається ослаблення заклепок державок мертвої точки.

При складанні візка перевірити розміри надресорної балки за рисунком 2.10, які повинні відповідати розмірам, що вказані в таблиці 2.3.

Дефекти в з'єднувальній балці чотиривісного візка, які дозволено ремонтувати при планових видах ремонту, наведені в Інструкції ЦВ-0019.

Ремонт з'єднувальних балок візків моделі 18-101 виконують відповідно до Інструкції С 14.99.

Дата добавления: 2015-02-28; просмотров: 2682;