Сборных железобетонных изделий

Подписано в печать Бум. тип №1

Заказ № Усл. печ. л.

Формат 60х90 1/16 Уч.-изд л.

Отпечатано на RISO GR 3750 Тираж

Издательство «Нефтегазовый университет»

Государственного образовательного учреждения высшего профессионального образования

"Тюменский государственный нефтегазовый университет"

625000, Тюмень, ул. Володарского, 38

Отдел оперативной полиграфии издательства «Нефтегазовый университет»

625000, Тюмень, ул. Володарского, 38

Технология

сборных железобетонных изделий

Бетон и железобетонные конструкции широко используются во всех отраслях капитального строительства. Это связано с объективными факторами:

· практически неограниченными запасами исходного сырья для производства минеральных вяжущих веществ и заполнителей,

· экологической необходимостью и технической возможностью рационального использования побочных продуктов промышленности (шлаков, зол и др.) в качестве сырьевых компонентов для бетонов,

· возможностью снижения средней плотности бетона за счёт применения пористых заполнителей и поризации структуры,

· низкой энергоёмкостью исходных материалов и технологии бетона и железобетонных контсрукций, её сравнительной простотой,

· возможностью регулирования строительно-технических свойств бетона в широких пределах,

· повышенной огнестойкостью, долговечностью в различных условиях эксплуатации.

Затраты энергии на производство 1 т железобетона ниже, чем затраты на производство кирпича в 1,5 раза, а стали – в 16 раз. Железобетон лишь ненамного превышает по этому показателю производство пиломатериалов, но переработка естественного камня превосходит его по энергозатратам. Для производства 1 т стали необходимо переработать 20 т первичных ресурсов, 19 т из которых затем поступают в окружающую среду в виде отходов. Кроме того, стальные конструкции имеют низкую огнестойкость и их необходимо защищать от коррозии. Производство железобетона может быть полностью безотходным, а конструкции из этого материала характеризуются до 5…7 раз более высокой огнестойкостью и коррозионной стойкостью по сравнению со стальными конструкциями.

Ежегодное мировое производство бетона достигает 20 млрд. т, что намного превышает производство других видов промышленной продукции. По экспертным оценкам железобетон сохранит своё доминирующее значение как конструкционный строительный материал на ближайшее столетие.

Для совершенствования условий жизнедеятельности человека и общества необходимо оптимальное развитие социальной, производственной и транспортной инфраструктуры, бережного природопользования и сохранения историко-культурного наследия. Решения этих задач предполагают взвешенную инвестиционнкю политику, сохранение и активное развитие строительного комплекса на сонове научно-технического прогресса. В бывшем СССР особенностью развития капитального строительства в ХХ столетии было развитие сборного железобетона. Выделялись средства на научные разработки и создание зданий и сооружений из сборных железобетонных конструкций, совершенствование их технологий. Была создана высокомеханизированная промышленность сборного железобетона, за 30 лет с 1955 по 1985 годы объём применения сборного железобетона возрос с 6,2 до 151 млн. м3, то есть увеличился в 25 раз. Односторонность такой политики в строительстве привела к существенным ошибкам, была заброшена кирпичная промышленность, ликвидированы предприятия по проиводству мелких блоков, значительные средства затрачены на малоперспективное объёмно-блочное домостроение. Постепенно допущенные просчёты были осознаны, положение начало исправляться, чему способствовала политическая реформа в стране и переход к рыночной экономике.

Таким образом, к 2000 году в России сложился в целом правильный подход к определению оптимальных видов и областей применения бетона и железобетона.

Наиболее рациональными областями применения монолитного железобетона являются подземные сооружения, автомобильные дороги и взлётные полосы аэродромов, гидротехнические сооружения и платформы на морском шельфе, многоэтажные административные здания.

Сборный железобетон должен сохранить за собой доминирующее положение в массовом строительстве крупнопанельных, сборных и сборно- монолитных жилых, производственных и общественных зданий, в изготовлении широко применямых специальных изделий – напорных и безнапорных труб, шпал, дорожных плит, свай, опор линий электропередач, различных плитных изделий и др. Существенно развивается автоматизированное производство железобетонных тюбингов для метрополитенов, мелких стеновых и фундаментных блоков, тротуарной плитки, архитектурных деталей из серого и цветного бетона, а также изделий из лёгкого и ячеистого бетона.

Ведущую роль бетона и железобетонных конструкций подтверждает мировой опыт капитального строительства. Никакой другой строительный материал так широко не используется во всех отраслях строительства, как бетон и железобетон. В индустриально развитых странах на одного жителя производится в год не менее 2 м3 бетона и железобетона, в России этот паказатель значительно ниже.

В предлагаемом учебном пособии приводится описание основных технологических операций, выполняемых при производстве сборных железобетонных изделий и конструкций:

· армирование с рассмотрением разновидностей и свойств стальной арматуры, заготовка ненапрягаемой и напрягаемой арматуры, а также технологичекие расчёты при напряжении арматуры различными способами,

· формы и способы формования железобетонных изделий,

· способы и агрегаты для ускорения твердения бетона, мероприятия по сокращению энергозатрат при тепловой обработке без ухудшения качества бетона изделий.

Глава 1: «Армирование железобетонных конструкций»

Раздел 1. Арматура для железобетонных конструкций

1.1 Значение и роль армирования жбк

Промышленность сборного железобетона – наиболее массовый потребитель стали, используемой:

· для изготовление арматуры железобетонных конструкций,

· закладных деталей – для соединения сборных железобетонных конструкций при монтаже зданий и сооружений,

· монтажных приспособлений,

· опалубки, форм, оборудования, подмостей и др.

Потребление стали для производства сборных жби достигает около 40% от объёма всего металла, применяемого в строительстве. В 1985 г в промышленности сборного железобетона использовано 9,5 млн. т. стали, в 2004 г - 3,8 млн.т., в 2010 - около 4,8 млн.т.

Средний расход арматурной стали на 1 м3 железобетона уменьшается за счёт применения более прочных сталей и составляет в разных странах мира –45…58 кг, в России – 51 кг, а на 1 м3 сборного железобетона – 69 кг.

Структура потребляемой арматурной стали:

· стержневая арматура 79,7 %,

в том числе обычная сталь 24,7 %,

повышенной прочности 47,8 %,

высокопрочная 7,2 %.

· проволочная арматура 15,9 %

в том числе обычная 10,1 %

повышенной прочности 1,5 %,

горячекатаная 1,0 %,

высокопрочная 3,3 %.

· прокат для закладных деталей 4,4 %

Основная задача при производстве сборного железобетона – уменьшение расхода стали без снижения эксплуатационных характеристик жби, решается за счёт применения более прочных сталей. За последние 30 лет среднее значение временного сопротивления арматурных сталей повысилось с 243 до 430 МПа. Внедряются новые виды и более высокие классы арматурных сталей, которые вытесняют малоэффективные разновидности стали (напрмер А500С вместо А240, А300, А400), стержневая арматура для преднапряжённых жбк заменяется на высокопрочную проволочную и канатную.

Арматура в жбк устанавливается для восприятия растягивающих напряжений и для усиления бетона сжатых зон. Количество арматуры устанавливается расчётом, при котором учитываются нагрузки и воздействия при изготовлении, транспортировании, монтаже и эксплуатации. Для изготовления арматуры используются углеродистые и низколегированные мартеновские и конверторные стали различных марок и структур, а следовательно и физико-механических свойств диаметром от 2,5 до 40 мм (для монолитных жбк – до 90 мм). Арматура, устанавливаемая по расчёту, называется рабочей, устанавливаемая по конструктивным и технологическим соображениям – монтажной. Рабочую и монтажную арматуру объединяют в арматурные изделия: сварные или вязанные сетки и каркасы, устанавливаемые и закрепляемые в форме или опалубке строго в проектом положении в соответствии с характером воздействий при эксплуатации.

Арматура железобетонных конструкций различается по 4 признакам:

1. по технологии различают горячекатаную (катанку) – стержневую и холоднотянутую – проволочную арматуру. То есть, арматура любого диаметра поставляемая в прутках или в мотках, изготовленная методом горячего проката, называется стержневой, а изготовленная холодной вытяжкой – проволочной.

2. по способу упрочнения стержневая арматура может быть термоупрочнённой, термомеханически упрочнённой или упрочнённой в холодном состоянии.

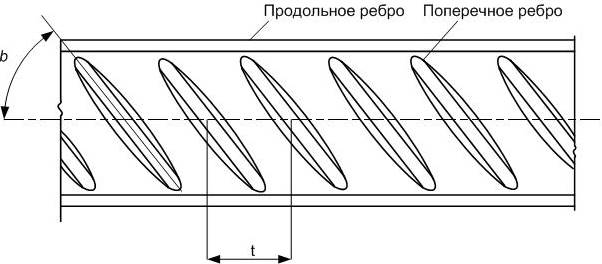

3. по форме поверхности арматура может быть гладкая, периодического профиля – с продольными и поперечными рёбрами и рифлёная (проволочная) – с вмятинами на поверхности.

4. по способу применения арматуру различают: без предварительного напряжения и предварительно напряжённую.

Совместная работа арматуры и бетона обеспечивается:

1. хорошим сцеплением металла с бетоном, которое обеспечивается использованием стали с чистой поверхностью и усиливается применением арматуры периодического профиля, анкеровкой, применением сварных сеток и каркасов,

2. близкими коэффициентами термического расширения бетона и стали, благодаря чему не нарушается сцепление при изменении температуры,

3. бетон защищает арматуру от коррозии, что обеспечивает долговечность жбк,

4. бетон обеспечивает защиту арматуры от огня в условиях пожара, что повышает огнестойкость строительных конструкций.

Основные стандарты по арматурным сталям:

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций.

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций.

ГОСТ 7348-81 Проволока из углеродистой стали для армирования предварительно напряжённых железобетонных конструкций.

ГОСТЬ 10884-94 Сталь арматурная термомеханически упрочнённая для железобетонных конструкций.

ГОСТ 13840-86 Канаты стальные арматурные.

1.2 Разновидности арматурной стали: стержневая, проволочная, канатная.

В зависимости от вида и механических свойств стальную арматуру делят на классы. Класс стержневой арматуры обозначается буквой А, проволочной – В, канатной – К. Арматурную сталь выбирают в зависимости от типа конструкций, наличия предварительного напряжения, условий изготовления, монтажа и эксплуатации. Все виды отечественной ненапрягаемой арматуры хорошо свариваются, но выпускаются и некоторые виды не свариваемой арматуры.

Стержневая горячекатаная круглая сталь гладкого и периодического профиля, предназначенная для армирования обычных и предварительно напряженных железобетонных конструкций, должна соответствовать требованиям ГОСТ 5781-82. В зависимости от механических свойств арматурная сталь подразделяется на классы А-I (А240), А-II (А300), А-III (А400, А500); А-IV (А600), А-V (А800), А-VI (А1000). Арматурную сталь класса А-I (А240) изготовляют гладкой, классов А-II (А300), А-III (А400), А-IV (А600), А-V (А800) и А-VI (А1000) - периодического профиля. По требованию потребителя сталь классов А-II (А300), А-III (А400), А-IV (А600) и А-V (А800) изготовляют гладкой.

Стержневая горячекатаная арматура выпускается номинальным диаметром (профилем) от 6 до 80 мм. Номинальные диаметры периодических профилей должны соответствовать номинальным диаметрам равновеликих по площади поперечного сечения гладких профилей.

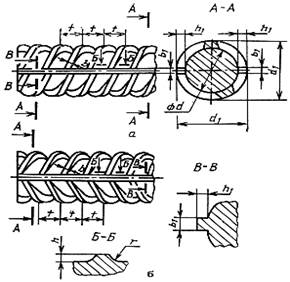

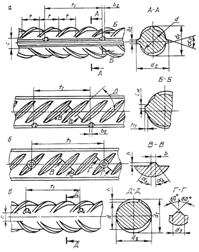

Арматурная сталь периодического профиля представляет собой круглые профили с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии. Для профилей диаметром 6 мм допускаются выступы, идущие по однозаходной винтовой линии, диаметром 8 мм - по двухзаходной винтовой линии. Рис.1 Сталь обычного профиля

Арматурная сталь класса А-II (А300), изготовленная в обычном исполнении, профилем, приведенным на рис. 1а, и специального назначения Ас-II (Ас300) профилем, приведенным на рис.1а и 2а, должна иметь выступы, идущие по винтовым линиям с одинаковым заходом на обеих сторонах профиля.

Арматурная сталь класса А-II (А300), изготовленная в обычном исполнении, профилем, приведенным на рис. 1а, и специального назначения Ас-II (Ас300) профилем, приведенным на рис.1а и 2а, должна иметь выступы, идущие по винтовым линиям с одинаковым заходом на обеих сторонах профиля.

Сталь класса А-III (А400), изготовляемая профилем, приведенным на рис. 1б, и классов А-IV (А600), А-V (А800), А-VI (А1000) профилем, приведенным на рис. 2б, должна иметь выступы по винтовым линиям, имеющим с одной стороны профиля правый, а с другой - левый заходы («ёлочка»).

Рис. 2 Сталь разреженного профиля

В настоящее время выпускается также по ТУ 14-2-686-86 стержневая арматура с серповидным профилем и продольными рёбрами (рис.3), с винтовым прерывистым профилем и специальным винтовым непреры-вным профилем, обеспечивающим возможность навинчивания на стержни винтовых соединительных элементов (муфт, гаек и др.). Это позволяет стыковать арматурные стержни без сварки и образовывать временные или постоянные концевые анкеры для улучшения сцепления бетона с арматурой.

Рис.3 Сталь серповидного периодического профиля

Арматурную сталь классов А-I (А240) и А-II (А300) диаметром до 12 мм и класса А-III (А400) диаметром до 10 мм включительно поставляют в мотках или стержнях, больших диаметров – только в стержнях. Арматурную сталь классов А-IV (А600), А-V (А800) и А-VI (А1000) всех размеров изготовляют в стержнях, диаметром 6 и 8 мм изготовляют по согласованию изготовителя с потребителем в мотках.

Стержни поставляют длиной от 6 до 12 м: мерной длины; мерной длины с немерными отрезками длиной не менее 2 м не более 15% от массы партии; немерной длины.

В партии стержней немерной длины допускается наличие стержней длиной от 3 до 6 м не более 7% от массы партии. По согласованию изготовителя с потребителем допускается изготовление стержней длиной от 5 до 25 м. Стержни повышенной точности изготавливают по требованию потребителя. Кривизна стержней не должна превышать 0,6% измеряемой длины.

Стержневую арматуру производят из углеродистой и низколегированной стали марок, указанных в табл. 2. Марка стали должна указываться потребителем в заказе. При отсутствии указания марку стали устанавливает предприятие-изготовитель. Для стержней класса А-IV (А600) марки стали устанавливают только по согласованию изготовителя с потребителем.

Таблица 2

| Класс арматурной стали | Диаметр профиля, мм | Марка стали |

| А-I (240) | 6 - 40 | Ст3кп, Ст3пс, Ст3сп |

| А-II (А300) | 10 - 40 40 - 80 | Ст5сп, Ст5пс 18Г2С |

| Ас-II (Ас300) | 10 - 32(36 - 40) | 10ГТ |

| А-III (А400) | 6 - 40 6 - 22 | 35ГС, 25Г2С 32Г2Рпс |

| А-Ш(А500) | 6-40 | Ст3сп, Ст3Гсп, Ст3ГСсп |

| А-IV (А600) | 10 - 18(6 - 8) 10 - 32(36 - 40) | 80С 20ХГ2Ц |

| А-V (А800) | (6 - 8) 10 - 32(36 - 40) | 23Х2Г2Т |

| А-VI (А1000) | 10 - 22 | 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР |

Примечания к табл.2: 1. Допускается изготовление арматурной стали класса А-V(А800) из стали марок 22Х2Г2АЮ, 22Х2Г2Р, и 22Х2Г2СР.

2. Размеры, указанные в скобках, производят по согласованию изготовителя с потребителем.

3. В обозначении марки углеродистых сталей буквы Ст обозначают сталь, цифры от 0 до 6 – условный номер марки, зависящий от химического состава стали.

4. В обозначении марок низколегированных сталей первая цифра обозначает содержание углерода в сотых долях процента, буквы: Г-марганец, С-кремний, Т-титан, Х-хром, А-азот, Ю-алюминий, Ц-цирконий, Р-бор. Цифры после букв обозначают примерное содержание соответствующего элемента в процентах

Механические свойства арматурной стали должны соответствовать нормам, указанным в табл. 3.

Для стали класса А-II (А300) диаметром свыше 40 мм допускается снижение относительного удлинения на 0,25% на каждый миллиметр увеличения диаметра, но не более чем на 3%.

Для стали класса Ас-II (Ас300) допускается снижение временного сопротивления до 426 МПа (43,5 кгс/мм  ) при относительном удлинении

) при относительном удлинении  30% и более.

30% и более.

Для стали марки 25Г2С класса А-III (А400) допускается снижение временного сопротивления до 560 МПа (57 кгс/мм  ) при пределе текучести не менее 405 МПа (41 кгс/мм

) при пределе текучести не менее 405 МПа (41 кгс/мм  ), относительном удлинении

), относительном удлинении  не менее 20%.

не менее 20%.

Таблица 3

| Класс арматурной стали |

Предел текучести

|

Временное сопротивление разрыву

| Относите-льное удлинение  ,% ,%

| Равномерное удлинение  , % , %

| Ударная вязкость при температуре - 60 °С | Испытание на изгиб в холодном состоянии (с - толщина оправки, d - диаметр стержня) | |||

| Н/мм2 | кгс/ мм2 | Н/мм2 | кгс/мм2 | МДж/м2 | кгс·м/cм2 | ||||

| не менее | |||||||||

| А-I (А240) | - | - | - | 180°; с = d | |||||

| А-II (А300) | - | - | - | 180°; c = 3d | |||||

| Ас-II (Аc300) | - | 0,5 | 180°; c = d | ||||||

| А-III (А400) | - | - | - | 90°; c = 3d | |||||

| А-Ш (А500) | - | - | 90о c =3d | ||||||

| А-IV (А600) | - | - | 45°; c = 5d | ||||||

| А-V (А800) | - | - | 45°; c = 5d | ||||||

| А-VI (А1000) | - | - | 45°; c = 5d |

Примечания:

1. По согласованию изготовителя с потребителем допускается не проводить испытание на ударную вязкость арматурной стали класса Ас-II.

2. Для арматурной стали класса А-IV диаметром 18 мм марки 80С норма изгиба в холодном состоянии устанавливается не менее 30°.

3. Для арматурной стали класса А-I (А240) диаметром свыше 20 мм при изгибе в холодном состоянии на 180° с = 2d, класса А-II (А300) диаметром свыше 20 мм с = 4d.

4. В скобках указаны условные обозначения класса арматурной стали по пределу текучести.

5. Вероятность обеспечения механических свойств, указанных в табл. 3, должна быть не менее 0,95.

На поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов.

Допускаются мелкие повреждения ребер и выступов в количестве не более трех на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам.

Свариваемость арматурной стали всех марок, кроме 80С, обеспечивается химическим составом и технологией изготовления.

Углеродный эквивалент

для свариваемой стержневой арматуры из низколегированной стали класса А-III (А400) должен быть не более 0,62 % (в указанной формуле  - массовая доля соответствующих химических элементов в %).

- массовая доля соответствующих химических элементов в %).

Статистические показатели механических свойств стержней арматурной стали периодического профиля должны соответствовать табл. 4.

Таблица 4

| S | S0 |

|

| |||||||

| Класс арматурной стали | Номер про-филя | Для  (

(  ) )

| Для

| Для  (

(  ) )

| Для

| Для  (

(  ) )

| Для

| Для  (

(  ) )

| Для

| |

МПа (кгс/мм  ) )

| ||||||||||

| не более | ||||||||||

| А-II (А300) | 10-40 | 29 (3) | 29 (3) | 15 (1,5) | 15 (1,5) | 0,08 | 0,06 | 0,05 | 0,03 | |

| А-III (А400) | 6-40 | 39 (4) | 39 (4) | 20 (2,0) | 20 (2,0) | 0,08 | 0,07 | 0,05 | 0,03 | |

| А-IV (А600) | 10-32 | 69 (7) | 69 (7) | 39 (4) | 39 (4) | 0,09 | 0,07 | 0,06 | 0,05 | |

| А-V (А800) | 10-32 | 78 (8) | 78 (8) | 49 (5) | 49 (5) | 0,09 | 0,07 | 0,06 | 0,05 | |

| А-VI (А1000) | 10-32 | 88 (9) | 88 (9) | 49 (5) | 49 (5) | 0,08 | 0,07 | 0,05 | 0,04 | |

Примечания:

1. S - среднеквадратическое отклонение в генеральной совокупности испытаний;

S0 - среднеквадратическое отклонение в партии-плавке;

- среднее значение в генеральной совокупности испытаний;

- среднее значение в генеральной совокупности испытаний;

- минимальное среднее значение в партии-плавке.

- минимальное среднее значение в партии-плавке.

2. Для арматурной стали в мотках диаметром 6 и 8 мм допускается повышение норм по S и S0 на 4,9 МПа (0,5 кгс/мм  ).

).

Стержневая термомеханически упрочненная арматурная сталь (индекс Ат) гладкая и периодического профиля диаметрами 6-40 мм предназначена для армирования железобетонных конструкций.

Арматурную сталь подразделяют на классы в зависимости:

- от механических свойств - класса прочности (установленного стандартом нормируемого значения условного или физического предела текучести в ньютонах на квадратный миллиметр);

- от эксплуатационных характеристик - на свариваемую (индекс С), стойкую против коррозионного растрескивания (индекс К).

Арматурную сталь изготовляют классов Ат400С, Ат500С, Ат600, Ат600С, Ат600К, Ат800, Ат800К, Ат1000, Ат1000К и Ат1200.

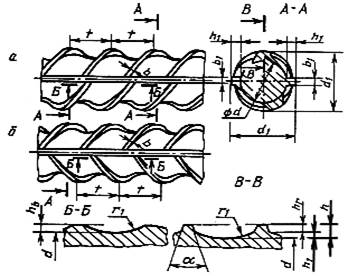

Арматурную сталь изготовляют с периодическим (серповидным) профилем согласно рис. 4 или ГОСТ 5781 (рис.1, 2). По согласованию изготовителя с потребителем арматурную сталь класса прочности Ат800 и выше допускается изготовлять гладкой.

Рис. 4. Серповидный профиль.

Арматурная сталь с профилем, соответствующим рис.4, представляет собой круглые стержни с двумя продольными ребрами или без них и с расположенными под углом к продольной оси стержня поперечными серповидными выступами высотой  по середине, не пересекающимися с продольными ребрами и идущими по многозаходной винтовой линии, имеющей на сторонах профиля разное направление.

по середине, не пересекающимися с продольными ребрами и идущими по многозаходной винтовой линии, имеющей на сторонах профиля разное направление.

Арматурную сталь диаметром 10 мм и более изготовляют в виде стержней длиной, оговоренной в заказе.

Арматурная сталь диаметрами 6 и 8 мм изготовляется в мотках. Изготовление арматурной стали классов Ат400С, Ат500С и Ат600С диаметром 10 мм допускается в мотках. Стержни производят мерной длины от 5,3 до 13,5 м. Допускается изготовление стержней мерной длиной до 26 м. Длина стержней - по требованию потребителя.

Свариваемую арматурную сталь допускается поставлять в виде стержней:

- мерной длины с немерными отрезками длиной не менее 2 м в количестве не более 15% массы партии;

- немерной длины от 6 до 12 м. В партии такой арматурной стали допускается наличие стержней длиной от 3 до 6 м в количестве не более 7 % массы партии.

Предельные отклонения по длине стержней мерной длины должны соответствовать требованиям табл.1.

Термомеханически упрочнённая арматурная сталь изготовляется из углеродистой и низколегированной стали с массовой долей химических элементов по ковшовой пробе, приведенной в табл.5.

Таблица 5

| Класс | Массовая доля химических элементов, % | ||||

| арматурной | углерода, | марганца | кремния | серы | фосфора |

| стали | не более | не более | |||

| Ат400С | 0,24 | 0,5-1,5 | не более | ||

| Ат500С | 0,065 | ||||

| Ат600С, Ат600К, Ат800, Ат1000, Ат1000К | 0,32 | 0,6-2,3 | 0,6-2,4 | 0,045 | 0,045 |

Примечания к табл.5:

1 Для арматурной стали классов Ат400С и Ат500С при обеспечении механических свойств и свариваемости допускается массовая доля кремния до 1,2%.

2 Для арматурной стали класса Ат500С допускается массовая доля углерода не более 0,37%.

Для свариваемой арматурной стали класса Ат400С углеродный эквивалент, определяемый по формуле  , должен быть не менее 0,32%, класса Ат500С - не менее 0,40%, класса Ат600С - не менее 0,44%.

, должен быть не менее 0,32%, класса Ат500С - не менее 0,40%, класса Ат600С - не менее 0,44%.

В указанной формуле  - массовая доля соответствующих химических элементов.

- массовая доля соответствующих химических элементов.

Рекомендуемые марки углеродистой и низколегированной стали для изго-товления арматурной стали соответствующих классов приведены в табл. 6.

Таблица 6

| Класс арматурной стали | Обозначение по ранее действовавшей НТД | Номиналь-ный размер, мм | Марка стали |

| Ат400С | - | 6-40 | Ст3сп, Ст3пс |

| Ат500С | Ст5сп, Ст5пс | ||

| Ат600 | Ат-IV | 20ГС | |

| Ат600С | Ат-IVС | 10-40 | 25Г2С, 35ГС, 28С, 27ГС |

| Ат600К | Ат-IVК | 10ГС2, 08Г2С, 25С2Р | |

| Ат800 | Ат-V | 10-32 | 20ГС, 20ГС2, 08Г2С, 10ГС2, 28С, 25Г2С, 22С |

| 18-32 | 35ГС, 25С2Р, 20ГС2 | ||

| Ат800К | Ат-VК | 18-32 | 35ГС, 25С2Р |

| Ат1000 | Ат-VI | 10-32 | 20ГС, 20ГС2, 25С2Р |

| Ат1000К | Ат-VIК | 10-32 | 20ХГС2 |

| Ат1200 | Ат-VII | 10-32 | 30ХС2 |

Химический состав углеродистой стали - по ГОСТ 380, в стали марки 35ГС, предназначенной для изготовления арматуры классов Ат600С, Ат800 и Ат800К, массовая доля углерода должна быть в пределах 0,28-0,33 %, а массовая доля марганца 0,9-1,2 %.

Арматура классов Ат800К, изготовленная из стали марки 35ГС, должна иметь на поверхности отпущенный слой толщиной не менее 0,3 мм твердостью не более 280 НV. Контроль толщины отпущенного слоя и его твердости проводят по ГОСТ 10243 на двух образцах, отобранных от партии.

Арматурная сталь классов Ат800 и Ат800С, изготавливаемая из стали марки 35ГС, должна подвергаться 100%-ному неразрушающему контролю по длине стержней на соответствие временного сопротивления разрыву.

Свариваемость и стойкость против коррозионного растрескивания арматурной стали обеспечиваются химическим составом и технологией изготовления.

Для арматурной стали, стойкой против коррозионного растрескивания при испытании образцов в нитратном растворе, состоящем из 600 частей по массе нитрата кальция (NaNO3), 50 частей по массе нитрата аммония (NH4NO3) и 350 частей по массе воды при температуре 98-100°С и при напряжении, равном  (принимаемым по табл. 7), время до разрушения от коррозионного растрескивания должно составлять не менее 100 ч.

(принимаемым по табл. 7), время до разрушения от коррозионного растрескивания должно составлять не менее 100 ч.

Для свариваемой термомеханически упрочненной арматурной стали сварные соединения по типу, конструкции и размерам, удовлетворяющие требованиям ГОСТ 14098, должны иметь временное сопротивление разрыву не менее  , указанного в табл. 7.

, указанного в табл. 7.

Механические свойства арматурной стали до и после электронагрева, а также результаты испытаний ее на изгиб должны соответствовать требованиям, установленным табл. 7.

По требованию потребителя регламентируют требования по релаксации напряжений, усталостной прочности и по испытанию на изгиб с разгибом.

Для арматурной стали классов прочности Ат800, Ат1000 и Ат1200 релаксация напряжений не должна превышать 4% за 1000 ч при исходном усилии, составляющем 70% максимального усилия, соответствующего временному сопротивлению разрыва по табл. 7.

Арматурная сталь классов прочности Ат800, Ат1000 и Ат1200 должна выдерживать без разрушения 2 млн. циклов напряжения, составляющего 70% номинального предела прочности на растяжение. Интервал напряжения для гладкой арматурной стали должен составлять 245 Н/мм2, для арматурной стали периодического профиля 195 Н/мм2.

Для арматурной стали классов Ат400С, Ат500С и Ат600С испытание на изгиб может быть заменено испытанием на изгиб с разгибом.После испытания ни один из испытываемых образцов не должен иметь разрывов или трещин, видимых невооруженным глазом.

Для арматурной стали классов прочности Ат800, Ат1000 и Ат1200 условный предел упругости  должен быть не менее 0,85

должен быть не менее 0,85  .

.

Таблица 7

| Класс | Механические свойства | Испытание | Диаметр | |||||

| проч-ности | Номиналь-ные | Температура | Времен-ное | Условный или | Относительное удлинение, % | на изгиб в | оправки | |

| арматурной стали | диаметры, мм | электронаг-рева, °С | сопротивление разрыву  , Н/мм2 , Н/мм2

| физический предел текучести  , Н/мм2 , Н/мм2

|

|

| холодном состоянии, градус | (d – номиналь-ный диаметр |

| не менее | стержня | |||||||

| Ат400 | 6-40 | - | - | 3d | ||||

| Ат500 | 6-40 | - | - | 3d | ||||

| Ат600 | 10-40 | 5d | ||||||

| Ат800 | 10-32* | 5d | ||||||

| Ат1000 | 10-32 | 5d | ||||||

| Ат1200 | 10-32 | 5d |

* Для арматурной стали класса Ат800К диаметрами 18-32 мм.

Примечания:

1 Для арматурной стали класса Ат600С допускается снижение временного сопротивления разрыву на 50 Н/мм2 ниже норм, установленных таблицей, при увеличении относительного удлинения  на 2 % (абс.) и равномерного удлинения

на 2 % (абс.) и равномерного удлинения  на 1 % (абс.).

на 1 % (абс.).

2 Для арматурной стали классов Ат400С, Ат500С и Ат600 в стержнях временное сопротивление разрыву не должно превышать значений, приведенных в таблице, более чем на 200 Н/мм2.

3 Для арматурной стали класса прочности Ат1200 в состоянии поставки допускается снижение условного предела текучести до 1150 Н/мм2.

Качество поверхности арматурной стали должно соответствовать требованиям ГОСТ 5781.

Арматурная сталь периодического профиля имеет маркировку класса прочности и завода-изготовителя, наносимую при ее прокатке в виде маркировочных коротких поперечных ребер или точек на поперечных выступах.

С увеличением класса арматурной стали возрастает предел текучести  и временное сопротивление разрыву

и временное сопротивление разрыву  . Пластические свойства стали, характеризуемые относительным удлинением после разрыва и углом загиба в холодном состоянии вокруг оправки определённой толщины ухудшаются. Сталь, термически упрочнённая ТВЧ, обладает пластичной сердцевиной и прочной оболочкой, что повышает её прочностные свойства без ухудшения пластичности.

. Пластические свойства стали, характеризуемые относительным удлинением после разрыва и углом загиба в холодном состоянии вокруг оправки определённой толщины ухудшаются. Сталь, термически упрочнённая ТВЧ, обладает пластичной сердцевиной и прочной оболочкой, что повышает её прочностные свойства без ухудшения пластичности.

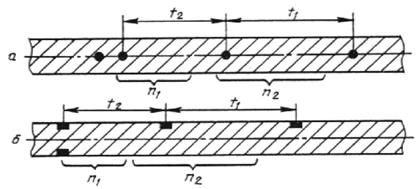

Маркировка арматурной стали периодического профиля, наносимая при ее прокатке в виде маркировочных коротких поперечных ребер или точек на поперечных выступах профиля, имеет следующую структуру:

- знак начала маркировки;

- обозначение завода-изготовителя ;

- обозначение класса прочности арматурной стали.

Знак начала маркировки обозначают в виде двух маркировочных коротких поперечных ребер, примыкающих к противоположным продольным ребрам, либо двух маркировочных точек на соседних поперечных выступах профиля.

За знаком начала маркировки обозначают завод-изготовитель числом поперечных выступов  в интервале

в интервале  между маркировочными знаками в виде коротких поперечных ребер, расположенных у продольного ребра, или точек на поперечных выступах профиля (Обозначения конкретных заводов-изготовителей приводятся в нормативно-технической документации).

между маркировочными знаками в виде коротких поперечных ребер, расположенных у продольного ребра, или точек на поперечных выступах профиля (Обозначения конкретных заводов-изготовителей приводятся в нормативно-технической документации).

Обозначение класса прочности арматурной стали  в интервале

в интервале  располагают за обозначением завода-изготовителя и устанавливают в соответствии с табл.8.

располагают за обозначением завода-изготовителя и устанавливают в соответствии с табл.8.

Примеры маркировки арматурной стали приведены на рис.5

Рис.5 Маркировка стержневой термомеханически упрочнённой арматуры:

а) в виде маркировочных точек на поперечных выступах профиля

б) в виде маркировочных коротких поперечных ребер

Таблица 8

| Класс прочности арматурной стали | Число поперечных выступов в интервале

|

| Ат400 | |

| Ат500 | |

| Ат600 | |

| Ат800 | |

| Ат1000 | |

| Ат1200 |

При отсутствии прокатной маркировки концы стержней или связки арматурной стали соответствующего класса должны быть окрашены несмываемой краской следующих цветов:

Ат400С - белой;

Ат500С - белой и синей;

Ат600 - желтой;

Ат600С - желтой и белой;

Ат600К - желтой и красной;

Ат800 - зеленой;

Ат800К - зеленой и красной;

Ат1000 - синей;

Ат1000К синей и красной;

Ат1200 - черной.

Допускается окраска связок на расстоянии 0,5 м от концов.

Стержни упаковывают в связки массой до 10 т, перевязанные проволокой. По требованию потребителей стержни упаковывают в связки массой до 3 т.

При поставке в мотках каждый моток должен состоять из одного отрезка арматурной стали. Масса мотка - до 3 т. Моток должен быть равномерно перевязан по окружности не менее чем в четырех местах. Каждая из этих вязок должна иметь промежуточную стяжку (вязку), которая располагается на уровне средней толщины мотка.

Дата добавления: 2015-02-07; просмотров: 1546;