Прокат арматурный свариваемый периодичского профиля классов А500С и В500С для армирования железобетонных конструкций по ГОСТ 52544-2006. 5 страница

Линия 7880/1 укомплектована более производительной многоэлек-тродной сварочной машиной МТМ-88, устройством для размотки, правки и подачи поперечной арматуры, ножницами для продольной и поперечной резки сетки и др.

Плоские каркасы и тяжёлые сетки шириной до 500 мм сваривают на одноточечных машинах МТ-2201 и др. с предварительной заготовкой продольных и поперечных стержней, которые раскладываются и передвигаются вручную. Сварка арматурных сеток и каркасов массой более 25 кг на одноэлектродных машинах нерациональна, так как из-за утомляемости рабочего быстро падает производительность труда. Тяжёлые сетки и каркасы шириной до 2000 мм любой длины сваривают с помощью подвесных сварочных машин типа МТПГ-75. Для сварки двухстержневых каркасов шириной 70…900 мм предназначены автоматизированные линии типа И-2АМ-1, И-2АК-1 и др. производительностью до 360 м/час.

Для сварки арматурных сеток и каркасов, требующих доработки (вырезки отверстий, приварки дополнительных стержней, монтажных петель и др.) создают специальные линии, оснащённые передвижными сварочными клещами, ножницами, подвижными шаблонами-кондукторами и др.

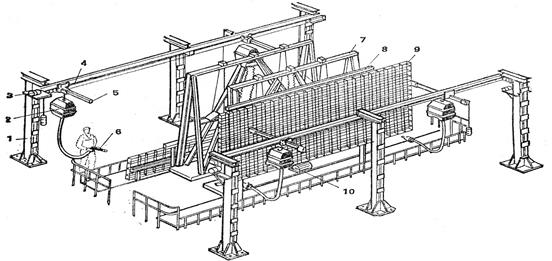

Созданы линии изготовления пространственных арматурных каркасов для стеновых панелей и плоских плит перекрытий. Из плоских элементов пространственные арматурные каркасы могут собираться на вертикальных установках типа СМЖ-286Б, СМЖ-54В и др., оснащённых подвесными сварочными машинами типа МТМ-1110 со сварочными клещами типа КТП-8-6 (рис.28).

Рис. 28. Вертикальная установка для сборки пространственных каркасов. 1 – колонна, 2 – трансформатор подвесной сварочной машины, 3 – привод перемещения сварочной машины по монорельсу, 4 – монорельс, 5 – поворотная консоль, 6 – сварочные клещи, 7 – рама, 8 – подвижная площадка с кондуктором, 9 – арматурная сетка, 10 – привод механизма подъёма площадки.

Механизированное изготовление пространственных каркасов основано на максимальном применении контактной точечной сварки и серийного сварочного оборудования, гибочных машин, специальных кондукторов.

Для сварки объёмных каркасов прямоугольного или круглого сечения (для колонн, свай, опор ЛЭП, безнапорных труб) используют специальные арматурно-навивочные машины типа СМЖ-331, СМЖ-332 и др., в которых арматуры продольная заготавливается и закрепляется во вращающихся бабках станка, а спиральная распределительная арматура автоматически поступает с бухтодержателя, установленного на перемещающуюся вдоль продольных стержней каретку. В местах пересечения спиральной и продольной арматуры (в каждом, или через одно, или через два) арматура сваривается, если сварка недопустима, то происходит вязка мягкой проволокой диаметром 2 мм.

Для санитарно-технических кабин пространственные каркасы изготавливаются гибкой плоских сеток с последующей сваркой пересечений клещами и доработкой.

2.4 Изготовление закладных деталей.

Закладные детали служат для соединения сборных железобетонных изделий при монтаже и устанавливаются при изготовлении сборного железобетона. На 1 м3 сборных железобетонных конструкций в среднем расходуется 8 кг закладных деталей, в некоторых колоннах и ригелях расход закладных деталей достигает 90 кг на 1 м3.

При производстве сборного железобетона целесообразно для снижения себестоимости продукции применять унифицированные закладные детали, изготавливаемые на специализированных линиях. Закладные детали как правило состоят из элементов проката или гнутого листа и анкерных стержней, соединённых сваркой.

Технологический процесс включает чистку, стыковку, резку и изгиб анкерных стержней и элементов проката, выполнение отверстий, сварку тавровых и нахлёсточных соединений, нарезание резьбы в фиксирующих устройствах, штамповку рельефа и др. При заготовке элементов закладных деталей резка стержней и плоских деталей должна осуществляться под прямым углом, заготовленные детали очищаются от ржавчины в пескоструйных аппаратах. Для тавровых соединений анкерных стержней из стали классов А-1…А-Ш диаметром 10…40 мм с плоскими элементами применяют сварку под флюсом на полуавтоматических станках АДФ-2001, производительностью до 1000 соединений в смену.

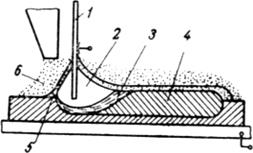

При сварке под слоем флюса сварочная дуга закрыта слоем сыпучего вещества – флюса (рис. 29). Дуга горит в газовом пузыре 2, образованном парами металла и компонентами флюса 6. Газовый пузырь окутан слоем жидкого флюса 5, создающего давление на дугу и обеспечивающего лучшее проплавление основного металла. Благодаря флюсовой защите снижаются потери тепла на излучение и потери металла на угар и разбрызгивание. Это позволяет увеличить силу тока до 3000 Адляэлектрода 1 диаметром 5 мм.Высокое качество сварного соединения получается благодаря раскислению и легированию жидкого металла 3компонентами флюса. Металл шва 4содержит 80 % основного металла, что делает сварное соединение более однородным.

Флюсы для сварки могут быть плавленые, полученные путем сплавления составляющих шихты в электрических или пламенных печах с последующим охлаждением в воде и дроблением, и неплавленые (керамические), получаемые измельчением составляющих аналогично приготовлению качественных электродных покрытий

Рис. 29. Сварка под слоем флюса, 1 – электродная проволока, 2 – газовый пузырь, 3 – расплавленный металл, 4 – сварной шов, 5 – жидкий флюс, 6 – твёрдый флюс.

Изготовление закладных деталей дуговой сваркой вследствие её большой трудоёмкости допускается только тогда, когла нельзя применять сварку под флюсом или контактно-рельефную.

Завершающей технологической операцией изготовления закладных деталей является их антикоррозионная обработка. В заводских условиях наиболее часто используют металлизацию – нанесение на защищаемую поверхность тонкого слоя цинка, алюминия или другого защитного металла. Долговечность покрытия зависит от качества подготовки поверхности – она должна быть сухой, чистой и шероховатой, что достигается дробеструйной обработкой частицами чугуна 0,5…2,5 мм в металлическом шкафу.

При нанесении цинкового покрытия проволока из цинка диаметром 1…2 мм расплавляется в вольтовой дуге и распыляется в металлизаторе струёй воздуха под давлением 0,4…0,6 МПа. Защитное покрытие наносят на обе стороны пластины закладной детали, анкерные стержни покрывают на длину 50 мм от места приварки к пластине.

Основными проблемами при производстве закладных деталей являются:

· Высокая металлоёмкость, вызванная применением дуговых процессов сварки с высоким отношением толщины листа к диаметру анкера (0,75…0,8), а также излишними размерами пластинчатых частей, не соответствующих несущей способности анкеров, и их излишей длиной;

· Широкая номенклатура закладных деталей из-за проектирования их многими проектными организациями при отсутствии общегосударственных норм проектирования;

· Низкий технический уровень производства закладных деталей из-за мелкосерийности и ручных процессов сварки.

Для совершенствования производства рекомендуется применение штампованных (ШД) и штампосварных (ШСД) деталей, что позволяет уменьшить толщину листа с 12 до 8 мм, а в отдельных случаях с 25 до 8 мм, что снижает металлоёмкость ШСД до 30 %. Для уменьшения номенклатуры закладных деталей нужны каталоги унифицированных изделий, что позволит изготавливать их централизованно на специализированных линиях.

2.5 Контроль качества арматурных изделий.

Входной контроль включает в себя в первую очередь проверку документа о качестве поступающей партии арматуры, в котором указываются вид, класс арматуры и соответствие требованиям стандарта. Как правило, входной контроль включает в себя также испытание арматуры по ГОСТ 12004-81 механических свойств стали (  и по полученным характеристикам подтверждается класс арматурной стали. Не допускается армировать сборные железобетонные конструкциир сталью, покрытой отслаивающейся ржавчиной или окалиной, маслом, краской, грязью, льдом, что ухудшает или полностью предотвращает сцепление арматуры с бетоном.

и по полученным характеристикам подтверждается класс арматурной стали. Не допускается армировать сборные железобетонные конструкциир сталью, покрытой отслаивающейся ржавчиной или окалиной, маслом, краской, грязью, льдом, что ухудшает или полностью предотвращает сцепление арматуры с бетоном.

Операционный контроль осуществляется при изготовлении арматурных изделий в соответствии с требованиями рабочих чертежей, а также указаний стандартов, технических условий. При этом в процессе изготовления контролируется:

· Качество и сортамент применяемой арматуры,

· Тип, габаритные размеры, шаг ячеек сеток и каркасов,

· Правильность выполнения операций доработки,

· Качество сварных соединений.

Выходной контроль предполагает контроль качества готовых арматурных изделий. Контрольной проверке подвергаются не менее трёх изделий от партии, содержащей до 100 однотипных изделий, изготовленных в одну смену. В отобранных изделиях и закладных деталях проверяют на прочность все сварные соединения, выполненные дуговой сваркой, и не менее 5 соединений выполненных другими видами сварки. Если хотя бы одно изделие или сварное соединение не соответствует требованиям рабочих чертежей, то проводят повторную проверку удвоенного количества изделий и соединений. Если и повторная проверка выявляет наличие брака, то изделия этой партии поштучно исправляются и принимаются.

Средние значения предела прочности (С) стыковых, тавровых и нахлёсточных соединений арматуры, а также крестовых соединений с нормируемой прочностью стержневой арматуры должны быть не ниже приведённых в табл.17.

Таблица 17

| Размах значений прочности сварных соединений в выборке | Величина С соединений стержней, по оси которых действует испытательная нагрузка для классов: | |||||

| А-1 | А-П и Ас-П | А-Ш и Ат-ШС | А-1У | А-У | А-У1 | |

| До 39 МПа | ||||||

| Св.39 до 78 МПа | ||||||

| Св 78 до 118 МПа |

Крестообразные сварные соединения с нормируемой прочностью проволоки класса Вр-1 со стержневой арматурой при испытании на срез должны выдерживать без разрушения нагрузку не менее:

– при диаметре проволоки 3 мм – 355 кгс,

– при диаметре проволоки 4 мм – 630 кгс,

– при диаметре проволоки 5 мм – 985 кгс.

При сбрасывании с высоты 1м крестообразные соединения сварных арматурных сеток не должны разрушаться.

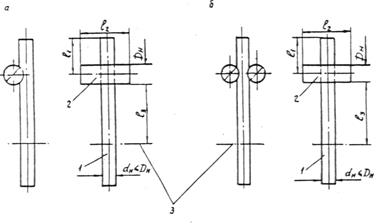

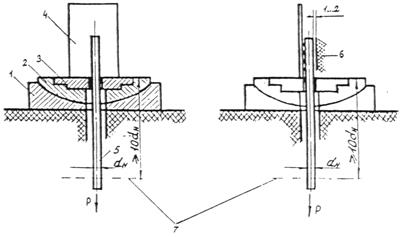

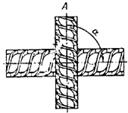

Контрольные образцы крестообразных соединений, подлежащие механическим испытаниям на срез, должны иметь размеры, указанные на схеме рис. 30 и в табл. 18.

Рис.30. Контрольные образцы крестообразных соединений, а - односрезное соединение; б ¾ двухсрезное соединение; 1, 2 - стержни арматуры; 3 ¾ граница закрепления в захвате разрывной машины

Таблица 18

| dH, мм | l1, мм | l2, мм | l3, не менее |

| 3-10 12-25 28-40 Св. 40 | 15-50 25-40 40-60 100-150 | 20dH 15dH 10dH 10dH |

Примечание. dH — номинальный диаметр арматуры.

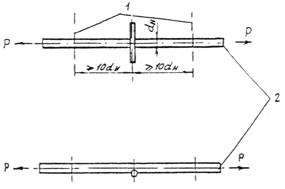

Образцы крестообразных соединений испытывают на разрывных машинах по схемам, указанным на рис. 31.

РРис.31Схемы испытания образцов на срез: а ¾ односрезное соединение; б ¾ двухсрезное соединение; 1, 2 ¾ стержни арматуры; 3 ¾ сжимы; 4 ¾ упор, препятствующий отгибу конца стержня 1; P ¾ испытательная нагрузка

РРис.31Схемы испытания образцов на срез: а ¾ односрезное соединение; б ¾ двухсрезное соединение; 1, 2 ¾ стержни арматуры; 3 ¾ сжимы; 4 ¾ упор, препятствующий отгибу конца стержня 1; P ¾ испытательная нагрузка

По схеме рис. 31а должно быть обеспечено прочное закрепление стержня диаметром DH, исключающее возможность его поворота вокруг своей оси. При испытании должна быть обеспечена также возможность свободного перемещения стержня диаметром dH под действием усилия Р. Отгибание ненагруженного конца стержня диаметром dH в сторону, противоположную сварному соединению, не допускается. Сжим, расположенный со стороны нагруженного усилием P стержня, должен иметь вырез, обеспечивающий свободное перемещение стержня диаметром dH под действием этого усилия. Зазор между боковыми стенками выреза и гратом в сварном соединении принимают 2-3 мм.

Образцы сварных тавровых соединений арматурных стержней с плоскими элементами закладных изделий следует испытывать на отрыв стержня от плоского элемента по схеме рис. 32 при расстоянии между сварным соединением и захватом разрывной машины не менее 10 номинальных диаметров стержня. Радиус сферы вкладыша принимают 150 — 200 мм, радиус отверстия во вкладыше — не более диаметра стержня.

Рис.32. Схема испытания на отрыв 1 — сферическая опора; 2 — сферический вкладыш; 3 — сменное опорное кольцо; 4 — плоский элемент закладного изделия; 5 ¾ анкерный стержень; 6 — граница закрепления в захвате разрывной машины;

Рис.32. Схема испытания на отрыв 1 — сферическая опора; 2 — сферический вкладыш; 3 — сменное опорное кольцо; 4 — плоский элемент закладного изделия; 5 ¾ анкерный стержень; 6 — граница закрепления в захвате разрывной машины;

Образцы нахлесточных соединений арматурных стержней с плоскими элементами закладных изделий испытывают на срез по схеме рис. 33.

Рис33. Схема испытания на срез; 1 — сферическая опора; 2 — сферический вкладыш; 3 — сменное опорное кольцо; 4 - плоский элемент закладного изделия; 5 — анкерный стержень; 6 - упор, препятствующий изгибу образца; 7 ¾ граница закрепления в захватах разрывной машины; dH ¾ номинальный диаметр анкерного стержня;

Образцы крестообразных соединений для проверки величины разупрочнения основного металла рабочей арматуры сваркой должны иметь форму и размеры, указанные на рис. 34.

При недостаточной длине стержня рабочей арматуры допускается испытывать образцы с двумя и более поперечными стержнями.

Рис.34. Образцы крестообразных соединений; 1 — граница закрепления в захватах разрывной машины; 2 - стержень рабочей арматуры; dH — номинальный диаметр рабочей арматуры; P ¾ испытательная нагрузка

Прочность крестообразных сварных соединений арматурных стержней может быть оценена по величине осадки стержней при сварке, величина которой приведена в табл.19

Качество контактной точечной сварки может определяться переносным прибором типа ПА-7 по результатам испытаний соединений пересекающихся стержней на срез непосредственно в изделиях. Перерезывающая сила должна быть не менее контрольной нагрузки, определяемой по формуле:

,

,

где  номинальная площадь поперечного сечения стержня, по оси которого приложена контрольная нагрузка, мм2,

номинальная площадь поперечного сечения стержня, по оси которого приложена контрольная нагрузка, мм2,

нормативное сопротивление стали, МПа,

нормативное сопротивление стали, МПа,

коэффициент, зависящий от класса стали.

коэффициент, зависящий от класса стали.

Для оценки качества сварных соединений применяются рентгеновский, ультразвуковой и другие неразрушающие методы контроля. Часто плохое качество каркасов и сеток является следствием неудовлетворительного хранения их на промежуточных складах. Это может привести и к нарушению геометрических формы и размеров изделий.

2.6 Принципы проектирования производства арматурных изделий.

Правильный выбор, разработка и обоснование технологии арматурных изделий, соответствующей специфике конкретного производства улучшает технико-экономические показатели предприятия в целом.

Процесс изготовления арматурных изделий складывается из следующей последовательности выполняемых операций:

· Разгрузка, складирование и хранение арматурной стали на складе,

· Транспортирование стали в арматурный цех,

· Заготовка арматурной проволоки и стержней, при необходимости упрочнение,

· Изготовление плоских арматурных сеток и каркасов, закладных и монтажных изделий, пространственных каркасов,

· Сборка и доработка арматурных изделий,

· Изготовление преднапрягаемых арматурных изделий,

· Транспортирование готовых арматурных элементов к постам армирования формовочного цеха.

На обработку стали (правка, чистка, резка, стыковка, упрочнение и др.) приходится до 30…35 % от общего объёма затрат труда. Сварка сеток и каркасов – наиболее трудоёмкая операция, на её долю приходится до 55 % от общих трудозатрат на арматурные работы. Применение автоматизированных линий с многоэлектродными сварочными машинами сокращает трудоёмкость с 70…80 чел.часов до 25 чел.часов на 1 т арматурных сеток. Много времени - до 25 % общих трудозатрат, занимает доработка изделий: вырезка отверстий в сетках, приварка дополнительных стержней, закладных деталей, установка и закрепление монтажных петель и др., так как эти операции обычно выполняются с использованием средств малой механизации.

Основная задача организации производства арматурных изделий, от успешного решения которой зависит и рациональное использование металла – экономия стали на всех стадиях производства.

Исходными данными для проектирования арматурных цехов являются: спецификация изготавливаемых арматурных изделий с учётом возможной переналадки производства и программа выпуска железобетонных изделий.

Таблица 19

| Обозначение типа соединения, способа | Соединение арматуры | Класс арма-туры | dн, мм | Величина h/d¢н обеспечивающая прочность не менее требуемой ГОСТ 10922 для соединений с отношением диаметров d¢н/dн | Минималь-ная величи-на h/d¢н обеспечивающая ненор-ми руемую | a | ||||

| сварки | До сварки | После сварки | 1,00 | 0,50 | 0,33 | 0,25 | прочность | |||

| К1 ¾ Кт |

|

| Вр-I Вр-600 А-1 À-II A-III | 3 — 5 4 ¾ 6 5,5¾40 10—40 6—40 | 0,35—0,50 0,25¾0,50 0,33—0,60 0,40—0,80 | 0,28—0,45 0,21—0,45 0,28—0,52 0,35—0,70 | 0,24—0,40 0,18—0,40 0,24—0,46 0,30¾0,62 | 0,22—0,35 0,16—0,35 0,22—0.42 0,28—0,55 | 0,17 0,12 0,17 | |

| К2 — Кт |

|

| at-iiic at-ivc | 6—32 10¾32 | 0,40—0,60 | 0,35—0,46 | 0,30—0,46 | 0,28¾0,42 | 0,20 | 30—90° |

Проектирование арматурного производства разделяется на несколько этапов:

1 Конструктивно-технологическая классификация арматурных изделий, которая начинается с анализа их технологической однородности. В технологически однородные группы входят изделия из стали одинаковых или близких сортаментов, сходные по количеству стержней и шагов в одном элементе. Могут образовываться участки раскроя и заготовки стали, плоских сеток и каркасов, пространственных каркасов, закладных и монтажных деталей, напрягаемой арматуры и др.

2 Выбор расчётных арматурных элементов производится от каждой группы технологически однородных изделий по усреднённой массе и длине. Показатели расчётных представителей должны незначительно отличаться от усреднённых величин в каждой группе.

3 Для всех расчётных арматурных элементов разрабатываются операционные технологические схемы процесса, на которых отражаются последовательности выполнения рабочих, контрольных и транспортных операций.

4 В соответствие с операционными схемами изготовления расчётных арматурных элементов подбирают комплекты оборудования для арматурно-сварочных работ. Типы станков для правки и резки определяются с учётом диаметра перерабатываемых прутков, минимальной длины отрезка и допустимого отклонения от проектной длины. Станки для резки и гнутья арматуры должны соответствовать классу и диаметру стали, машины для стыковой сварки выбирают по диаметру стыкуемых стержней, сварочные машины для сеток выбирают исходя из требуемой ширины изделий и диаметра свариваемых прутков.

5 Помимо основного производят также выборку дополнительного оборудования технологических линий: тележки и подъёмно-транспортное оборудование, кондукторы, стеллажи, бункера, установки для упрочнения стали, высадки головок, устройства для резки, доработки и гибки сеток и каркасов.

6 Часовая потребность комплектов арматурных элементов определяется в зависимости от годового выпуска соответствующих изделий формовочным цехом:

Пч = Пг/(Вр.V)

где Пг – годовой объём выпуска однотипных железобетонных изделий м3/год,

Вр – расчётный фонд рабочего времени, час,

V – объём одновременно формуемых изделий, м3.

Часовой объём работ по каждому виду станков и машин для всех арматурных элементов рассчитывается с учётом часовой потребности в соответствующих арматурных элементах.

7 Рассчитывается необходимое количество однотипного оборудования для выполнения определённой операции:

q = Qчас/Порг,

где Qчас – часовая потребность в данной операции.

При расчёте потребности основного технологического оборудования необходимо знать организационную производительность машин (Порг), которая определяется по общим затратам времени на выполнение основных машинных и вспомогательных ручных операций (поднести арматурную заготовку, разметить, установить в машину и др.) элементного процесса:

Порг= Пмаш.Корг,

где Пмаш – машинная (указана в паспортной характеристике машины) производительность, шт., м2, пог.м и др.

Корг – коэффициент организации процесса, зависит от уровня механизации и автоматизации операций процесса. Этот коэффициент принимают:

Для правильно отрезных станков = 0,7, для стыкосварочных и многоэлектродных автоматизированных линий = 0,85, для мноргоэлектродных не автоматизированных линий = 0,75, для одноэлектродных сварочных станков = 0,25.

8 Принимается компановочная схема арматурного цеха, которая зависит от вида железобетонных изделий и, главным образом, от объёма производства. Арматурное производство может располагаться на участве формовочного цеха при небольшой производительности, или в одном из пролётов формовочного цеха, или перпендикулярно пролётам формовочного цеха в примыкающем или отдельно стоящем здании.

Независимо от компоновочной схемы арматурного цеха станки и машины в нём устанавливаются в технологической последовательности. Для размещения технологических запасов стали и полуфабрикатов предусматриваются площадки, стеллажи и др. Отдельные посты связываются какими либо транспортными средствами: рольгангами, транспортёрами, кран балками и др.

9 Определяются основные технико-экономические показатели проектируемого производства арматурных изделий:

· Годовая производительность, т, пог. м, и др.,

· Состав основных и вспомогательных рабочих (до 25% от общего состава),

· Выработка на одного рабочего,

· Трудоёмкость изготовления 1т арматурных изделий, чел.час,

· Съём изделий с 1м2 производственной площади в год, т/м2,

· Себестоимость изготовления 1 т арматурных изделий, руб.

Эффективность арматурного производства определяется многими факторами: унификацией арматурных изделий, специализацией технологических линий, концентрацией производства. Специализированные автоматизированные линии наиболее эффективны при полном использовании их производительности.

2.7 Установка арматуры и закладных деталей в форму (опалубку) –ответственная операция, от качества выполнения которой зависят прочность и долговечность железобетонных конструкций. Арматура и закладные детали должны занимать строго проектное положение в железобетонных конструкциях. Расстояние между арматурными элементами должно обеспечить проход и уплотнение бетонной смеси при формовании изделий. Необходимо также обеспечить хорошее сцепление арматуры с бетоном, правильно назначить тощину защитного слоя бетона.

Защитный слой бетона в железобетонных конструкциях создаётся размещением арматуры на некотором удалении от поверхности жби и необходим для:

· Совместной работы арматуры с бетоном на всех стадиях изготовления, монтажа и эксплуатации,

· Защиты арматуры от внешних воздействий: высокой температуры, влаги, агрессивной среды.

Требования к толщине защитного слоя (ТЗС) бетона устанавливается в зависимости от класса и диаметра арматуры, размеров сечения элемента, вида и класса бетона, условий работы жбк.

Для продольной ненапрягаемой арматуры или напрягаемой на упоры ТЗС бетона должна быть не менее диаметра стержня или каната, в плитах и стенках толщиной до 100 мм – 10 мм, а более 100 мм, а также в балках высотой менее 250 мм – 15 мм, в балках высотой не менее 250 мм – 20 мм, в сборных фундаметах – 30 мм.

Толщина защитного слоя бетона у концов продольной напрягаемой арматуры на участке передачи усилий с арматуры на бетон должна быть не менее 2 диаметров арматурных канатов или стержней из стали классов А-1У, Ат-1У, и не менее 3 диаметров для стержневой арматуры классов А-У, Ат-У, А-У1, Ат-У1. причём ТЗС бетона на этом участке длины железобетонного элемента принимают не менее 40 мм для стержневой арматуры всех классов и не менее 20 мм для арматурных канатов. Защитный слой бетона при наличии стальных опорных деталей допускается у концов железобетонных конструкций принимать такой же толщины, как и для сечения в пролёте.

Расстояние от концов продольной ненапрягаемой арматуры до торца элементов должна быть не менее 10 мм, а для сборных конструкций большой длины (плит более 12 м, ригелей более 9 м, колонн более 18 м) – не менее 15 мм.

Минимальную ТЗС бетона для поперечных стержней каркасов и хомутов при высоте сечения элемента до 250 мм принимают 10 мм, при высоте сечения не менее 250 мм – 15 мм.

При эксплуатации железобетонных конструкций в агрессивных условиях повышается водонепроницаемость бетона и ТЗС (табл 20,21).

Таблица 20

Требования к толщине защитного слоя бетона (ТЗС) при воздействии жидких агрессивных сред.

| Степень агрессивности среды | Категория жбк по трещиностойкости и предельная ширина раскрытия трещин мм для стали групп | ТЗС, мм, не менее | Марки бетона по водонепро-ницаемости для стали групп | ||||

| Слабая |

|

|

| W4 | W6 | W6 | |

| Средняя |

|

|

| W6 | W6 | W8 | |

| Сильная |

|

| Не допу-скается | W6 | W8 | - |

Примечания: 1. Под чертой – допускаемая ширина кратковременного раскрытия трещин, в скобках – продолжительного,

2 – ** Сталь класса Ат-ШС не допускается к применению.

Таблица 21.

Требования к ТЗС и водонепроницаемости бетона при действии твёрдых и газообразных агрессивных сред

Дата добавления: 2015-02-07; просмотров: 2071;