Меньшую высоту, равную 8…12 мм.

Требуемая длина отрезаемого при заготовке напрягаемого арматурного стержня l0:

l0 = lз+2а,

где lз – длина арматурной заготовки, равная расстоянию между внутренними опорными поверхностями временных концевых анкеров или инвентарных зажимов, мм,

а – длина конца стержня, используемая для установки инвентарного зажима или образования временного концевого анкера, мм.

Для временных концевых анкеров в виде обжатых шайб и спиралей величина а ³ Н + 10 (мм), где Н – высота шайбы или спирали после опрес-совки. Для высаженных головок а = 2,5d + 10 (мм), где d – диаметра арматуры. Для приваренных коротышей и инвентарных зажимов величина а определяется длиной коротышей и зажимов. Для арматуры винтового профиля а ³ hr + hk + 10 (мм), где hr – высота навинчиваемой анкерной втулки, мм, hk – высота контргайки, мм.

При механическом натяжении на упоры формы или стенда длина стержней, проволок или канатов должна быть больше расстояния между упорами (рис.37)

Рис. 37. Схема напряжения стержня

Длина заготовки определяется:

Lзаг = lи + 2lу + 2lа +5 мм,

где lи – длина изделия, мм,

lу – расстояние от торца изделия до опорной поверхности упора, мм,

lа – длина зоны анкеровки, мм.

При натяжении на упоры длинного или короткого стенда, где используются инвентарные тяги с захватами, длина заготовки должна быть меньше расстояния между упорами (рис.38 ).

Рис. 38 Схема натяжение пучка проволоки на упоры короткого стенда

Длина заготовки определится:

Lзаг = lи + 2lа + 800…1000.

Для длинного стенда длина заготовки устанавливается из схемы (рис.39 )

Рис.39 Схема натяжения арматуры при изготовлении нескольких изделий на длинном стенде.

Рис.39 Схема натяжения арматуры при изготовлении нескольких изделий на длинном стенде.

Lзаг =n lи + (n-1)ko +2(k1 + k2 + k3),

где n – число изделий на одной линии стенда,

ko – расстояние между изделиями, мм,

k1 – расстояние между изделием и распределительной диафрагмой, мм

k2 – расстояние между распределительной и напрявляющей диафрагмами, мм,

k3 – расстояние от направляющей диафрагмы до конца арматуры в зажиме, мм.

Для пучков арматурной проволоки, натягиваемой на затвердевший бетон, при закреплении коническим клиновым анкером:

Lзаг = lи + l1 + 300,

где l1 – расстояние от торца изделия до заклинивающего штока домкрата, мм.

При натяжении на бетон пакета проволоки с гильзовыми анкерами:

Lзаг = 0,992 lи – 50.

Требуемое расстояние между наружными гранями упоров кондуктора или неподвижными контактами машины для высадки головок определяется:

Lконд = 1з – dз,

где dз – величина предельных отклонений длин арматурных заготовок.

Контроль размера кондуктора следует производить с помощью жестких шаблонов или измерительных устройств с отсчетным устройством, применяемым для контроля расстояния между упорами форм. Для обеспечения требуемой точности регулирования размера кондуктора один из упоров рекомендуется снабдить регулировочным механизмом винтового или клинового типа со шкалой, имеющей цену деления не более 0,5 мм.

Операционный ежесменный контроль качества заготовки арматуры заключается в измерении расстояний между внутренними опорными поверхностями временных концевых анкеров выборочно 3…6 заготовок, в проверке перпендикулярности опорной поверхности анкера к оси стержня, в визуальном осмотре качества приваренных коротышей (длина, толщина и пористость сварного шва), надежности закрепления гаек и инвентарных зажимов на стержнях с помощью контргаек и других приспособлений, в контроле прочности временных концевых анкеров.

Расстояние между опорными поверхностями концевых анкеров арматурных заготовок следует контролировать с помощью жестких шаблонов или путем проведения относительных измерений с помощью измерительных устройств, захватывающих концевые анкеры изнутри и обеспечивающих нормируемую погрешность измерений. Величина измерительного усилия должна составлять 1000 + 100 Н.

Измерения расстояний между опорными поверхностями концевых анкеров арматурных заготовок должны производиться относительно постоянной для данного типоразмера заготовок базы, образуемой двумя неподвижными упорами, установленными на станине измерительного устройства. Один упор должен выполняться вилочным, идентичным по своей конструкции упору форм. В случае изготовления арматурных заготовок нескольких типоразмеров длин необходимо установить соответствующее число вилочных упоров.

При проведении измерений контролируемая арматурная заготовка должна укладываться одним концом на паз вилочного упора, а вторым – в захват измерительного устройства. Посредством груза или натяжного винта к захвату должна прикладываться требуемая величина измерительного усилия. Относительный размер контролируемой заготовки определяется по величине смещения корпуса захвата относительно второго неподвижного упора. В зависимости от типа применяемого измерительного устройства указанная величина смещения может определяться с помощью штангенциркуля или непосредственно по шкале измерительного устройства.

Контроль прочности временных концевых анкеров в виде высаженных головок и приваренных коротышей осуществляется испытанием на разрыв с закреплением стержней с верхней стороны за анкер в пластине с отверстием и с нижней – в зажиме разрывной машины.

Испытание опрессованных шайб, спиралей и навинчиваемых гаек производится на выдергивание стержней из анкеров, закрепленных также в пластине с отверстием, а с другой стороны – в зажиме разрывной машины.

Прочность временных концевых анкеров на отрыв или выдергивание должна быть не менее усилия, соответствующего 0,9 sв, где sв – временное сопротивление разрыву исходной стали. Допускается снижение этой величины до значения не менее 1,2(ssp + Р), где ssp – контролируемое проектное напряжение арматуры, Р – предельное допустимое отклонение величины ssp. Предельная нагрузка на инвентарные зажимы не должна превышать контрольной по ГОСТ 23117.

Заготовка и установка проволочной арматуры и канатов включает операции размотки, отмеривания, резки, набора пакетов, устройства временных концевых анкеров или установки инвентарных зажимов, переноски и укладки арматурных элементов в формы.

Разматывать проволоку и канаты с бухт и барабанов рекомендуется на бухто или барабанодержателях, оборудованных тормозными устройствами. Правка проволоки и канатов при их заготовке и раскладке не допускается.

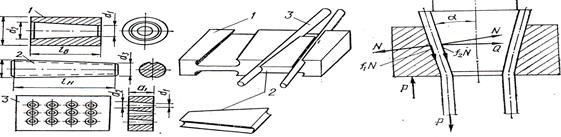

При заготовке пакетов проволоки и канатов, натягиваемых групповым способом, необходимо обеспечить начальную длину арматуры с предельными отклонениями не более + 0,03Dl, где Dl – величина упругого удлинения арматуры при натяжении (рис.40).

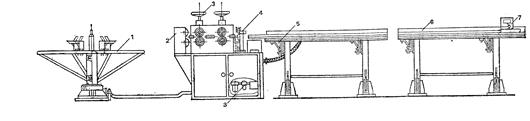

Рис.40 Линия СМЖ-213А для заготовки проволочной и канатной арматуры, 1 – бухтодержатель, 2 – направляющие ролики, 3 – механизм подачи, 4 – механизм резки, 5 – передняя секция, 6 –задняя секция, 7 –конечный выключатель, 8 – пневмосистема.

Заготовку арматурных пакетов проволоки и канатов длиной до 26 м для коротких стендов и силовых форм рекомендуется производить на автоматических линиях СМЖ-213А и ей подобных с отмериванием арматуры в узком прямоугольном канале. Этот способ позволяет заготавливать арматурные элементы с высокой точностью отмеривания. При наборе пакетов и перед натяжением на стенде необходимо только выровнять торцы арматурных элементов без дополнительной их подтяжки.

Линия СМЖ-213А выпускается для проволоки и канатов в двух исполнениях, каждое из которых в зависимости от длины заготовки имеет четыре сборки (1-ая для максимальной длины заготовки 7,5 м, 2-ая – 14,5 м, 3-ья – 20,5 м, 4-ая – 26,5 м). Линия состоит из бухтодержателя, блока подачи и резки, передней, средней и задней секций приемного стола, блока концевого включения и шкафа-пульта управления. Линия в первом исполнении предназначена для заготовки канатов диаметром 12 и 15 мм. Механизм резки в этой линии состоит из качающегося кронштейна со шпинделем, дисковой пилой и тисками для зажима каната. Все узлы механизма резки смонтированы на раме, пила вращается от электродвигателя. Качание пилы и зажимы каната осуществляются пневмоцилиндрами. Линия во втором исполнении предназначена для заготовки проволоки диаметром 5 и 6 мм и канатной арматуры диаметром 7,5 мм. От первого исполнения она отличается в основном механизмом резки, последний представляет собой корпус с обоймой, в котором смонтированы неподвижная разрезная втулка-нож и поворотный стакан с подвижной втулкой-ножом. Стакан поворачивается пневмоцилиндром, режущая кромка подвижной втулки сдвигается относительно неподвижной за счет эксцентрика стакана.

Заготавливать пакеты проволоки и канатов длиной до 100 м рекомендуется на столах протягиванием пакета лебедкой или бесконечной цепью с торможением для выравнивания многороликовым устройством или тормозом, установленным на бухтодержателях. Допускается заготовка проволоки и канатов непосредственно на формовочной площадке стенда путем протягивания вдоль стенда с помощью полиспаста, лебедки или крана.

Если при заготовке не обеспечивается длина арматурных элементов с предельными отклонениями + 0,03Dl, то перед групповым натяжением пакета необходимо предварительно выравнивать подтяжкой арматурные элементы усилием, равным 10 % от величины контролируемого усилия натяжения.

Резать проволоку и канаты при заготовке рекомендуется дисковыми пилами трения и механическими ножницами, не нарушающими конструкцию канатов. Допускается резка проволоки огневыми средствами – газокислородными, бензорезом или керосинорезом. Не допускается резка проволоки и канатов электрической дугой.

Проволоку и канаты рекомендуется закреплять с помощью инвентарных зажимов и групповых захватов, а также анкерных устройств однократного использования. Количество арматуры, закрепляемой в одном групповом захвате, определяется тяговым усилием оборудования, применяемого для натяжения арматуры.

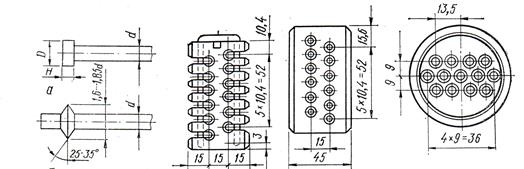

Для закрепления проволоки рекомендуется применять высаженные в холодном состоянии анкерные головки, опирающиеся на инвентарные закаленные втулки с зенкованными отверстиями (рис.41) или специальные гребенчатые пластины унифицированных напрягаемых арматурных элементов УНАЭ. Для закрепления проволоки допускается также применять высаженные в горячем состоянии головки. В качестве инвентарных анкеров следует применять групповые зажимы, состоящие из стальных колодок и пробок, клиновые зажимы для одновременного закрепления двух, трех, двенадцати и более проволок.

Рис. 41 Высаженные головки и зажимы проволочной арматуры

Холодная высадка головок на высокопрочной проволоке диаметром 4…6 мм с временным сопротивлением 1800 МПа может осуществляться на станке СМЖ-155 или других аналогичных механизмах. На проволоку перед высадкой головки надеваются втулки или групповые пластины с отверстиями. Размеры головок на высокопрочной проволоке, высаженных холодным способом, составляют: диаметр на 2,5…3 мм больше диаметра проволоки, высота – на 0,5…1,0 мм меньше диаметра проволоки.

Горячая высадка промежуточных и концевых головок должна производиться на специальных линиях с контролем температуры нагрева проволоки или на стыкосварочных машинах МС-802, МС-1202 с предварительным подогревом и оплавлением без контроля температуры и времени. При горячей высадке прочность проволоки снижается на 10…15 %, диаметр высаженной головки принимается равным 1,6…1,85 диаметра проволоки, а угол наклона поверхности концевой и промежуточной головки составляет 25…350.

Для закрепления канатов при натяжении рекомендуется использовать инвентарные цанговые зажимы НИИЖБ, серийно выпускаемые промышленностью, клиновые захваты на два и три каната с анкерными плитами и клиньями (рис.42,43).

Рис.42 Полуавтоматический зажим НИИЖБа, 1 – съёмная рукоятка, 2 – корпус, 3 – пружина, 4 – рожки толкателя, 5 – толкатель, 6 – хвостовик, 7 – зажимные губки.

Рис.42 Полуавтоматический зажим НИИЖБа, 1 – съёмная рукоятка, 2 – корпус, 3 – пружина, 4 – рожки толкателя, 5 – толкатель, 6 – хвостовик, 7 – зажимные губки.

Рис.43 Клиновые зажимы для канатной арматуры

В качестве анкерных устройств однократного использования для канатов могут применяться опрессованные стальные гильзы и гильзостержневые анкеры (рис. 44). Размеры гильзы в зависимости от диаметра каната приведены в табл.28.

Рис. 44 Пучковые анкеры,

Рис. 44 Пучковые анкеры,

а –гильзовый, б–гильзостержневой

Таблица 28

Дата добавления: 2015-02-07; просмотров: 1314;