Прокат арматурный свариваемый периодичского профиля классов А500С и В500С для армирования железобетонных конструкций по ГОСТ 52544-2006. 4 страница

При технико-экономических обоснованиях в качестве рабочей арматуры допускается применение стержневой горячекатаной арматурной стали классов А-II (А300) и А-I (А240) диаметрами 12-32 мм.

В качестве распределительной арматуры в тяжелых сетках типа 1 применяют арматурную сталь класса А-III (А400) и Ат-IIIC (Ат400С) диаметрами 6 - 16, в сетках типа 3 - арматурную сталь класса А-II (А300) диаметрами 10-16 мм и класса А-I (А240) диаметрами 6-16 мм.

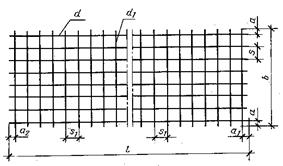

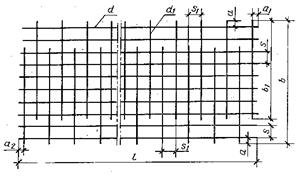

Тип 4 с поперечными стержнями на всю ширину сетки

Длина сеток 4 типа от 850 до 9000 мм, ширина – 650…3800 мм, d = 3…10 мм, d1= 3…10мм.

Тип 5 со смещёнными поперечными стержнями

Длина сеток 5 типа от 3950 до 9000 мм, ширина – 650…3800 мм, d = 3…5 мм, d1= 5…10мм.

Рис. 18. Лёгкие сетки

Легкие сетки следует изготовлять из арматурной проволоки класса Вр-I (Вр400) диаметрами 3-5 мм, стержневой горячекатаной арматурной стали классов А-III (А400) и А-I (А240) диаметрами 6-10 мм.

В качестве распределительной арматуры допускается применять арматурную проволоку класса B-I (В400) диаметрами 3-5 мм.

Крестообразные соединения стержней в сетках следует осуществлять контактной точечной сваркой в соответствии с требованиями ГОСТ 14098-85.Режимы сварки должны соответствовать требованиям СН 393-78.

В сетках с рабочей арматурой из гладкой стержневой арматурной стали класса А-I должны быть сварены все пересечения стержней.

В сетках с рабочей арматурой периодического профиля (стержневой и проволочной) допускается сварка пересечений стержней через одно или через два пересечения в шахматном порядке, если в рабочих чертежах отсутствуют специальные указания.

В арматурной сетке допускается наличие не более двух несваренных пересечений стержней на площади 1 м2 сетки из числа пересечений, подлежащих сварке.

Стержни в местах сварки при испытании на растяжение (ослабленные в местах пересечений и стыков) должны иметь разрывное усилие или временное сопротивление разрыву не ниже требуемого по ГОСТ 10922-75.

Требования к прочности сварных соединений стержней на срез - по ГОСТ 10922-75. Если к сварным соединениям стержней из арматурной стали периодического профиля, расположенных в двух или одном направлении, не предъявляют требования равнопрочности, то браковочная нагрузка при испытании на срез должна составлять не менее 50% разрывного усилия арматурной проволоки или временного сопротивления разрыву арматурной стали меньшего диаметра.

Крестообразные соединения стержней сеток не должны разрушаться от ударных воздействий при свободном сбрасывании сеток с высоты 1 м.

Стыковые соединения стержневой арматурной стали следует осуществлять контактной стыковой сваркой по ГОСТ 14098-85. Режимы сварки - по СН 393-78.

Рабочая арматура на длине стержня 6 м не должна иметь более двух стыковых соединений, а на длине стержня 12 м - более трех стыковых соединений. Стыковые соединения стержней одного направления в пределах шага арматуры в другом направлении допускаются не менее чем через три стержня.

Значения относительной осадки в крестообразных сварных соединениях стержней (в долях меньшего диаметра свариваемых стержней) должны быть при арматурной стали классов:

| A-I | от 0,16 до 0,5 |

| A-II, A-III, Aт-IIIC | от 0,2 до 0,8 |

| Bp-I и B-I | от 0,2 до 0,5 |

Значения действительных отклонений геометрических параметров сеток не должны превышать предельных, указанных в ГОСТ 10922-75.

Продольные и поперечные стержни в сетках должны быть прямолинейными. Значения действительных отклонений от прямо-линейности стержней не должны превышать 6 мм на длине стержня 1 м.

Расстояние между стержнями - основной шаг стержней в одном направлении следует принимать одинаковым.

В тяжелых сетках типа 1 для поперечных стержней у края сетки допускается применение доборного шага 100, 200 и 300 мм.

В легких сетках помимо основного шага стержней в продольном направлении допускается применение доборного шага у краев сетки, а также в месте ее резки. Доборный шаг продольных стержней принимают от 50 мм до размера основного шага кратно 10 мм у края сетки и кратно 50 мм в месте резки сетки. Доборный шаг поперечных стержней принимают от 50 до 250 мм кратно 10 мм.

Размеры выпусков продольных и поперечных стержней следует принимать равными 25 мм или кратными 25 мм. В легких сетках, изготовляемых в одну полосу, размеры выпусков продольных стержней допускается принимать от 30 до 200 мм кратно 5 мм, а размеры выпусков поперечных стержней - равными 15, 20 и 30 мм, а также от 25 до 100 мм кратно 25 мм.

Сетки обозначают марками следующей структуры

где  - обозначение типа сетки;

- обозначение типа сетки;

- буквенное обозначение наименования сварной сетки (с добавлением для рулонных сеток индекса "р" - Ср);

- буквенное обозначение наименования сварной сетки (с добавлением для рулонных сеток индекса "р" - Ср);

- диаметр соответственно продольных и поперечных стержней с указанием класса арматурной стали;

- диаметр соответственно продольных и поперечных стержней с указанием класса арматурной стали;

- соответственно ширина и длина сетки в сантиметрах.

- соответственно ширина и длина сетки в сантиметрах.

В марке сетки дополнительно приводят:

для легких сеток, а также тяжелых сеток типа 3 с основным шагом продольных стержней 400 мм после диаметра стержней (через тире) значение шага стержней в миллиметрах;

для сеток с доборным шагом - соответственно над чертой или под чертой значения доборного шага продольных или поперечных стержней в миллиметрах (в скобках).

Для сеток с размерами выпусков поперечных и продольных стержней, отличающимися от 25 мм, марку сетки после обозначения длины сетки дополняют

где  ,

,  - значения выпусков продольных стержней (при

- значения выпусков продольных стержней (при  приводят только одно значение в миллиметрах);

приводят только одно значение в миллиметрах);

- значение выпусков поперечных стержней в миллиметрах.

- значение выпусков поперечных стержней в миллиметрах.

Плоские сетки должны быть связаны в пакеты. Масса пакета не должна превышать 3 т. Пакет сеток должен быть связан мягкой проволокой не менее чем в четырех местах, а рулон сетки - не менее чем в трех местах. К каждому пакету и рулону сеток должно быть прикреплено не менее двух металлических или фанерных бирок, на которых указывают:

наименование или товарный знак предприятия-изготовителя;

условное обозначение сеток;

количество сеток в пакете;

масса пакета или рулона в т;

номер партии и дату изготовления.

Бирки должны прикрепляться с разных сторон пакета и рулона.

Каждая партия сеток, поставляемых специализированными заводами арматурных изделий, должна сопровождаться документом о качестве, в котором указывают:

наименование и адрес предприятия-изготовителя;

номер и дату выдачи документа;

номер партии;

наименование изделий с указанием их марок и количества в партии;

дату изготовления.

Документ должен быть подписан работником, ответственным за технический контроль предприятия-изготовителя.

Сетки следует транспортировать в горизонтальном положении. При погрузке, транспортировании и разгрузке сеток должны соблюдаться меры, обеспечивающие их сохранность от повреждения. Способы выполнения погрузочно-разгрузочных работ должны соответствовать предусмотренным правилам техники безопасности в строительстве.

Сетки должны храниться в крытом помещении. Пакеты сеток следует хранить раздельно по маркам в штабелях высотой не более 2 м. Рулоны сеток складируют не более чем в три яруса. При складировании сеток между штабелями должен быть обеспечен свободный проход шириной не менее 0,5 м.

При хранении и транспортировании каждый пакет должен опираться на деревянные подкладки и прокладки толщиной не менее 30 мм. Подкладки под сетки следует укладывать по плотному, тщательно выровненному основанию. При хранении сеток в штабелях прокладки между пакетами по высоте штабеля должны быть расположены по вертикали одна над другой.

В) Арматурные каркасы. Сварные арматурные каркасы изготовляют из продольных и поперечных стержней, соединенных в местах пересечений сваркой (крестообразное соединение). Продольные и поперечные стержни каркасов в одном направлении имеют стержни одинакового или разных диаметров.Каркасы изготовляют плоскими или пространственными.

Плоские каркасы имеют поперечные стержни, расположенные в одной плоскости и предназначенные для армирования линейных изгибаемых или растянутых железобетонных элементов и конструкций с малой шириной поперечного сечения. Плоские сварные каркасы шириной 80…600 мм из стержней диаметром до 40 мм и более изготавливаются из свариваемой стали: для рабочей арматуры классов А-Ш (А400, А500С), А-1У (А600), для распределительной (поперечной) – А-П (А300), А-Ш (А400, А500С). В каркасах может быть от 2 до 6 продольных рабочих и монтажных стержней. Плоские каркасы применяются для армирования тяжелонагруженных балок, перемычек, плит, колонн, ригелей и др.

Пространственные каркасы изготовляют с поперечными стержнями, расположенными в разных плоскостях.

Г) Стальные монтажные петли служат для захвата сборных железобетонных изделий при транспортировке и монтаже. Сварные закладные изделия, используемые для соединения отдельных железобетонных изделий в сооружениях сваркой, подразделяют на два основных типа: открытые и закрытые. Размещение закладных деталей должно точно соответствовать проекту, в противном случае при монтаже отдельные изделия не будут стыковаться, что увеличивает трудоёмкость и материалоёмкость монтажа (вследствие необходимости применения дополнительных стыковочных полос) и снижает надёжность стыков.

В зависимости от расположения анкерных стержней относительно плоского элемента различают закладные изделия с перпендикулярным, наклонным, параллельным или смешанным расположением анкерных стержней.

Типы закладных изделий и взаимное расположение их элементов приведены на рис 19.

Отклонение от плоскостности наружных лицевых поверхностей плоских элементов закладных изделий не должно превышать 3 мм. Угол между поверхностью плоского элемента и анкерным стержнем закладной детали должен быть в пределах, установленных ГОСТ 14098. Кромки плоских элементов закладных изделий должны быть очищены от грата и шлака после огневой резки. На элементах арматурных и закладных изделий, а также сварных соединений не должно быть отслаивающейся ржавчины и окалины, следов масла и других загрязнений.

Рис.19 Разновидности закладных изделий

Рис.19 Разновидности закладных изделий

а, б, в, г ¾ закладные изделия открытого типа (соответственно с перпендикулярным, параллельным, наклонным и смешанным расположением анкерных стержней);

д ¾ закладное изделие закрытого типа (с перпендикулярным расположением анкерных стержней);

1 ¾ анкерные стержни;

2 ¾ плоский элемент.

Кольцевой венчик наплавленного металла при дуговой сварке под флюсом тавровых соединений анкерных стержней закладных изделий должен быть без разрывов. Допускаются разность высоты венчика в двух любых точках по его окружности до 7 мм и несимметричное расположение венчика относительно анкерного стержня при условии, что расстояние от края венчика до ближайшей точки на поверхности стержня должно быть не менее 0,5 мм для анкеров диаметром до 14 мм включ. и не менее 2 мм для больших диаметров стержней.

Наплавленный металл в соединениях и основной металл в околошовных зонах не должен иметь трещин. Переход от наплавленного металла к основному должен осуществляться без подрезов основного металла. Все кратеры должны быть заварены.

Не допускаются перерывы наплавленного металла и шлаковые включения в нем, прожоги плоских элементов закладных изделий, свищи, поверхностные поджоги основного металла и непровары.

Каждый контейнер (ящик) со сварными закладными изделиями должны иметь ярлык, на котором указывают:

марку или условное обозначение арматурных или закладных изделий;

число арматурных изделий в пакете (пачке) или закладных изделий в контейнере (ящике);

номер партии и дату изготовления изделий;

отметку ОТК о приемке партии изделий.

2.2 Подготовка арматурной стали

Подготовка арматурной проколоки класса Вр-1 и стержневой арматуры, поставляемой в мотках, заключается в правке и чистке, стыковке, резке на мерные длины, гнутье отгибов, высадке головок или устройстве других концевых анкеров на концах стержней.

Заводское оборудование позволяет совмещать заготовку арматуры с операциями по предварительной обработке стали. Автоматические правильно-отрезные станки производят размотку бухт или мотков стали, правку, чистку и резку на прутки заданных размеров. Около 25 % общего объёма арматуры сборных железобетонных конструкций представляет собой сталь диаметрами от 3 до 12 мм, поставляемая на заводы в мотках. Для правки и резки применяют специально оборудованные правильно-отрезные станки с непрерывной подачей арматуры к вращающимся ножам, а также с циклической подачей арматуры к гильотинным ножницам.

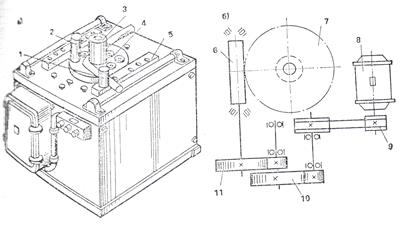

Арматура тянущими роликами сматывается с бухтодержателей, оборудованных тормозными устройствами, проходит через вращающийся правильный барабан с песком, где одновременно очищается, после чего отмеренная длина автоматически отрезается (проталкиваемый конец арматуры замыкает контакт реле, включающего привод резательного механизма). Скорость непрерывной подачи арматуры составляет 40…120 м/мин, циклической – 25…90 м/мин, длина отрезаемых прутков от 0,5 до 9,0 м. Для заготовки стержней длиной до 1,5 м применяют станки типа СМ-1924, АРС-М, СМЖ-357, отрезающие стержни длиной от 50 до 1500 мм с точностью 0,5…2,0 мм (Рис. 20).

Рис. 20 Установка СМЖ-357 для правки и резки арматурной стали. 1 – сборники арматуры, 2 – приёмно-сбрасывающее устройство, 3 – электрооборудование, 4 – правильный барабан, 5 – приспособление для заправки, 6 – размоточное устройство.

Стержни диаметром более 16 мм заготавливаются, как правило, без предварительной правки. Отдельные искривления правят вручную на верстаке, а чистят в станке с механическими щётками. Для резки арматуры больших диаметров (до 70 мм для класса А-1 и до 40 мм класса А-У) применяют станки типа СМЖ-172А, СМЖ-322, СМЖ, 175 и др.

Если при заготовке стержневой арматуры отходы превышают 1 % по массе, то применяют линии для безотходной заготовки, на которых стержни сначало стыкуют, а затем режут на мерные длины. Для стыковки стержней диаметром 10…90 мм из свариваемой стали применяют стыкосварочные автоматические машины типа МСГУ-500, или полуавтоматические машины типа МС-2008, или ручные, типа МС-162,МС-1202 и др. Соосность стержней в стыковых соединениях, выполненных контактной сваркой, при номинальном диаметре свариваемых стержней 10…28 мм должна иметь отклонения не более 0,1dH; при диаметре 32…40 мм – не более 0,05dH ; при диаметре 45…80 – не более 0,03dH (где dH – минимальный диаметр свариваемых стержней) (рис. 21).

Рис. 21. Схема установки стержней при стыковой сварке.

Рис. 21. Схема установки стержней при стыковой сварке.

1 – электроды,

2 – свариваемые стержни.

Стыковые соединения (рис.22), выполненные контактной сваркой, должны быть окружены гратом. Смятие стержней электродами на глубину более 0,1 номинального диаметра стержня, подплавление и поджоги ребер периодического профиля стержней не допускаются. Наплавленный металл в соединениях и основной металл в околошовных зонах не должен иметь трещин. Переход от наплавленного металла к основному должен осуществляться без подрезов основного металла. Все кратеры должны быть заварены. Не допускаются перерывы наплавленного металла и шлаковые включения в нем, прожоги плоских элементов закладных изделий, свищи, поверхностные поджоги основного металла и непровары. Стыковые соединения стержней из термомеханически упрочненной арматурной стали класса Ат-V, выполненные контактной сваркой, при механических испытаниях на растяжение должны разрушаться вне зоны сплавления. При этом уменьшение исходного диаметра стержнем в месте разрыва не должно быть менее 20 %.

Рис.22 Виды стыковых соединений.

Рис.22 Виды стыковых соединений.

Контрольные образцы стыковых соединений стержней испытывают на растяжение при расстоянии между захватами разрывной машины не менее 20 диаметров стержня, если диаметр стержней не превышает 25 мм, и не менее 10 диаметров при стержнях большего диаметра. Уменьшение исходного диаметра стержня в месте разрыва при испытании образцов стыковых соединений стержней из арматурной стали класса Ат-V измеряют штангенциркулем с погрешностью до 0,1 мм.

При использовании несвариваемой стали арматурные стержни заказываются мерной длины или стыкуются механически: обжимают стыкуемые концы стержней шайбами из свариваемой стали, а затем шайбы сваривают, или обжимают одной втулкой оба конца стыкуемых стержней при напряжении больше предела текучести, что обеспечивает надёжное соединение. При резьбовом профиле арматуры она стыкуется резьбовыми гильзами.

Для высадки головок на стержнях диаметром 10…25 мм классов А-П …А-У применяют станки типа СМЖ-128, на проволоке классов В-П и Вр-П головки высаживают на станках СМЖ-155, для холодного обжатия втулок и шайб применяются станки МО-4, МО-5.

Гнут арматуру диаметром 32…40 мм на гибочных приводных станках, имеющих устройство для вращения гибочного диска (рис. 23), типа С-146, С-564 и др. Есть станки и для гибки сеток (рис.24).

Межоперационные транспортные средства (рольганги, конвейеры, тельферы, монорельсы и др.) должны быть удобны, надёжны и должны обеспечивать непрерывность и последовательность осуществления всего пароцесса заготовки арматуры.

Рис.23 Приводной станок для гибки арматурных стержней; а – внешний вид, б – кинематическая схемва, 1–опорный палец, 2 – гибочный палец, 3–осевой палец, 4–рабочий диск, 5–планка с гнёздами для установки упорных пальцев, 6,7 – червячные передачи,8–электродвигатель, 9–клиноремённая передача, 10, 11– шестерёнчатая передача.

Рис. 24. Схема станка для гибки сварных сеток.

Рис. 24. Схема станка для гибки сварных сеток.

1 – гибочная балка, 3 – передвижной рычаг, 7 – шарнир, 8 – стол, 9 – изгибаемая сетка, 10 – пальцы с втулками для прижатия сетки.

2.3 Изготовление арматурных сеток и каркасов

Арматурные сетки представляют собой арматурные элементы из стержневой и проволочной арматуры (как несущие элементы железобетонной конструкции) и только из проволочной арматуры как монтажный элемент конструкции. Плоские каркасы выполняют из рабочей арматуры и распределительных стержней и используют как несущие элементы железобетонной конструкции. Плоские каркасы обеспечивают армирование конструкций в плоскости, перпендикулярной действующим нагрузкам. Пространственные каркасы состоят из рабочей, распределительной и монтажной арматуры и обеспечивают полное армирование железобетонных конструкций, которое заключается в установке каркаса в форму (опалубку) и закреплении его в проектном положении. Пространственные каркасы могут быть прямоугосльного, квадратного, таврового, круглого и других сечений с вырезами под проёмы или без них.

Для изготовления плоских сеток и каркасов применяют контактную стыковую и точечную виды электрической сварки и только для больших диаметров применяется электродуговая сварка.

При электрической дуговой сварке местный разогрев деталей, подлежащих сварке, осуществляется сварочной дугой, которая вызывается путем касания электродом свариваемого металла. При коротком замыкании ток большой силы проходит через отдельные контактные выступы. Из-за высокой плотности тока выступы расплавляются, часть металла испаряется и газовый промежуток насыщается парами металла и обмазки электрода. Отрыв электрода от изделия ведет к размыканию цепи, что в свою очередь приводит к образованию искры в газовом промежутке и зажиганию дуги. Конец электрода разогревается под действием высокой температуры дуги и начинает плавиться. На свариваемом металле образуется ванна жидкого металла. Жидкие объемы ванны и электрода перемешиваются, кристаллизуются при остывании и образуют прочный соединительный элемент — сварной шов.

Стыковая сварка проводится двух разновидностей: сварка сопротивлением и сварка оплавлением (прерывистым или непрерывистым).

Сварка сопротивлением состоит в том, что к заранее прижатым в контакте деталям подводится сварочный ток. После разогрева переходных мостиков (контактных бугорков) они деформируются и в контакт вступают новые участки сечения. Постепенно сечение разогревается, после чего ток выключается и дается осадка, необходимая для проведения плотного контакта и значительной деформации в месте стыка. Сварка сопротивлением требует точной подготовки торцов.

Сварка оплавлением заключается в том, что сечение нагревается за счет оплавления части металла в контакте. Концы стержней, находящихся под напряжением, сводят друг с другом. В месте контакта возникает интенсивный нагрев вплоть до плавления. В контакт вводятся новые участки, происходит естественная подгонка торцов. После разогрева сечения детали сжимают под осадочным давлением и процесс заканчивают. Сварка больших сечений требует замедления процесса, ибо металл не успевает прогреться на нужную глубину. В этом случае сварку делают прерывистой, причем она может быть выполнена прерыванием тока в сварочной цепи или разведением деталей механическим путем.

Применениеразличных способов сварки вызывается технологическими соображениями: при сварке оплавлением образуются пары металла, давление которых достаточно для предупреждения проникновения в сварочную зону атмосферного воздуха; выбрасывание металла в виде брызг также способствует удалению оксидов, образующихся в приконтактных областях. Поэтому сварка оплавлением обеспечивает более совершенное соединение, являясь в то же время более экономичной из-за меньшего расхода электроэнергии на нагрев стыка.

Стыковой сваркой можно соединять стержни, трубы, полосы и листы как однородных, так и неоднородных металлов и сплавов.

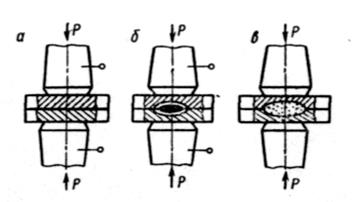

Точечная сварка проходит в три стадии: в первой стадии (рис. 25, а) стержни сдавливаются токоподводами (электродами). Если не сделать этого, сопротивление между стержнями будет настолько высоким, что при небольшом напряжении, подводимом к электродам, не создастся достаточной величины тока для генерирования необходимой теплоты.

Вторая стадия (рис. 25, б) – пропускание тока. В это время между стержнями и в контакте электрод — деталь выделяется тепло, металл размягчается и, наконец, расплавляется. Образовавшееся ядро (точка) жидкого металла растет до величины контактной поверхности электрода.

Третья стадия (рис.25, в)– охлаждение места сварки после выключения тока. На этой стадии давление, приложенное к электродам, продолжает оставаться, выполняя роль уплотнителя точки и в отдельных случаях может быть увеличено.

Таким образом, при точечной сварке соединительный элемент между стержнями или листами представляет собой сварную точку с ядром литой структуры.

Рис. 25. Образование ядра при точечной сварке

Все машины для точечной сварки подразделяются на стационарные, переносные и специального назначения. В качестве примера рассмотрим машину с пневматическим механизмом сжатия типа МТП -75(рис. 26).

Все машины для точечной сварки подразделяются на стационарные, переносные и специального назначения. В качестве примера рассмотрим машину с пневматическим механизмом сжатия типа МТП -75(рис. 26).

Рис.26. Одноточечная сварочная машина

Свариваемые детали находятся между электродами 1. Давление от пневмоцилиндра 2 передается на верхний электрод. Когда детали сжаты, пневмоэлектрореле 3 через контактор включает первичную обмотку трансформатора. Время включения тока выдерживается электронным регулятором 4. Если изделие имеет крупные габариты, сварка на стационарных машинах становится затруднительной. В этом случае ведут сварку переносными точечными машинами.

Ряд узлов изделий с большим количеством сварных точек выполняется на многоточечных сварочных машинах.

Точечной контактной электрической сваркой соединяют узлы сеток под углом 60…900 из двух-трёх пересекающихся стержней.

Качество сварки обеспечивается правильным выбором величины сварочного тока, продолжительности сварки и усилия сжатия. Различают мягкий режим сварки: продолжительность сварки не менее 0,5 секунд, величина сварочного тока (4…8)*103 А, плотность тока (8…12)*10-5 А/м2, и жёсткий, у которого продолжительность сварки 0,01…0,5 секунд, величина сварочного тока (8…20)*103 А, плотность тока (12…30)*10-5 А/м2. Арматуру из малоуглеродистых сталей можно сваривать по мягкому или жёсткому режиму (обычно выбирают более короткий жёсткий режим), из низколегированных сталей – только по мягкому. Холоднотянутую проволоку и термомеханически упрочнённую сталь сваривают только по жёсткому режиму для предотвращения отжига и потери наклёпа.

Плоские сетки и каркасы шириной 600…3800 мм при диаметре арматуры 3…8 мм сваривают контактной точечной сваркой на автоматизированных высокопроизводительных линиях типа 7975/1 и др., а диаметром арматуры 10…28 мм – на линиях типа И-21РС и др. Арматурные стержни в местах их пересечений сжимаются между электродами, затем через них пропускается электрический ток, который проходит по цепи и через свариваемое пересечение непрерывно или импульсами. Сопротивление в месте пересечения стержней во много раз превышает сопротивление на остальных участках цепи, поэтому в точке пересечения интенсивно выделяется тепло, которое нагревает стержни до пластического состояния, и под действием усилия сжатия стержни дают осадку – свариваются. После этого ток выключается и снимается усилие сжатия.

Машины для сварки сеток бывают стационарные, когда сварочные узлы монтируют на неподвижной станине, и подвесными, когда сварочные клещи, подвешанные к раме сварочной установки, можно перемещать относительно свариваемого изделия.

Подвод тока к свариваемой арматуре может быть двусторонним к каждому из двух пересекающихся стержней, или односторонним, когда ток подводится с одной стороны к двум одинаково направленным стержням и проходит по пересечениям стержней к перемычке.

Сварочные машины могут быть одно и многоточечные (многоэлектродные). Одноточечные машины имеют одну пару сварочных электродов, с помощью которых можно одновременно сваривать только одно пересечение стержней.

Многоточечные машины имеют несколько пар электродов (от 2 до 76 у машины МТМ88), с помощью которых можно сваривать одновременно несколько пересечений арматурных стержней. Приводы машин могут быть механическими, гидравлическими, пневматическими и пневмогидравли-ческими. При сварке арматурных сеток задаётся шаг перемещения продольных стержней, равный расстоянию между поперечными стержнями, подаётся поперечный стержень в зону сварки между верхними и нижними электродами, сдавливаются и свариваются все пересечения арматурных стержней.

Основные требования к многоточечным сварочным машинам:

· Обеспечение прочности свариваемых пересечений арматурных стержней,

· Точность размеров свариваемой сетки,

· При установке сварочной машины в составе автоматических линий в её электрической схеме должны быть предусмотрены командные и блокировочные элементы для включения в требуемый момент других машин линии. В некоторых случаях эти машины целесообразно приводить в действие от вала отбора мощности сварочной машины.

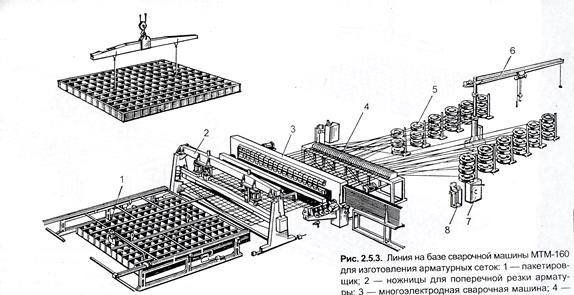

Производительность сварочной машины от 12 до 50 циклов в минуту и определяет производительность автоматической линии в целом (рис.27). Одним из важных эксплуатационных качеств сварочных машин является быстрота их переналадки на сварку различных сеток.

Рис. 27 Линия для сварки арматурных сеток. 1 – пакетировщик, 2 – ножницы для поперечной резки, 3 – многоэлектродная сварочная машина МТМ-160, 4 – правильное устройство, 5 – бухтодержатель, 6 – консольный кран, 7 – стыкосварочная машина, 8 – станок для зачистки грата

Автоматизированная линия 7934/1 предназначена для изготовления арматурных сеток шириной до 3800 мм с продольной арматурой диаметром до 6 мм и с поперечной арматурой диаметром до 10 мм. В состав линии входят 12 трёхместных бухтодержателей с тормозными устройствами для мотков продольной арматуры, консольный кран, правильное устройство, многоэлектродная сварочная машина АТМС с подачей поперечных стержней, ножницы для поперечной резки сетки и рычажный пакерировщик. Для стыковки концов продольной арматуры дополнительно может быть установлена стыкосварочная машина с наждачным кругом для зачистки грата.

Дата добавления: 2015-02-07; просмотров: 2723;