Прокат арматурный свариваемый периодичского профиля классов А500С и В500С для армирования железобетонных конструкций по ГОСТ 52544-2006. 3 страница

Для контроля релаксации напряжений, усталостной прочности и изгиба с разгибом (при регламентации этих параметров по требованию потребителя) от партии отбирают для испытаний:

- на релаксацию напряжений и изгиб с разгибом - по четыре образца;

- на усталостную прочность - шесть образцов.

Отбор образцов для контроля механических свойств и испытаний на изгиб, а также на релаксацию напряжений, усталостную прочность и изгиб с разгибом проводят по ГОСТ 7564.

Контроль механических свойств допускается проводить неразрушающими методами в соответствии с нормативно-технологической документацией.

При получении неудовлетворительных результатов испытания хотя бы по одному из показателей, повторные испытания следует проводить по ГОСТ 7566.

Партия арматурной стали должна сопровождаться документом о качестве по ГОСТ 7566 с дополнительными данными:

- номинальный диаметр (номер профиля), мм;

- класс арматурной стали;

- механических свойств до и после электронагрева;

- минимальное среднее значение  , и среднее квадратическое отклонение

, и среднее квадратическое отклонение  значений временного сопротивления разрыву

значений временного сопротивления разрыву  и предела текучести

и предела текучести  в партии;

в партии;

- результаты испытаний на изгиб в холодном состоянии;

- значения равномерного удлинения.

При регламентации по требованию потребителя релаксации напряжений, усталостной прочности и изгиба с разгибом в документе о качестве приводят результаты испытаний этих характеристик.

По требованию потребителя должен быть указан химический состав стали.

Каждая партия сопровождается документом о качестве по ГОСТ 7566-81 с дополнительными данными:

· номер профиля; класс;

· минимальное среднее значение  и среднеквадратические отклонения

и среднеквадратические отклонения  в партии величин

в партии величин  (

(  ) и

) и  ;

;

· результаты испытаний на изгиб в холодном состоянии;

· значения равномерного удлинения для стали класса А-IV (А600), А-V (800), А-VI (А1000).

Для проверки размеров и качества поверхности отбирают:

· при изготовлении арматурной стали в стержнях - не менее 5% от партии;

· при изготовлении в мотках - два мотка от каждой партии.

Для проверки на растяжение, изгиб и ударную вязкость от партии отбирают два стержня.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания по ГОСТ 7566.

Потребитель при наличии документа о качестве на продукцию высшей категории качества может не проводить испытания механических свойств. При необходимости проверки механических свойств от каждой партии проводится испытание шести образцов, взятых из разных пакетов или мотков и от разных профилей, и по результатам проверяется выполнение условий

где  - среднее значение механических свойств по результатам испытаний шести образцов;

- среднее значение механических свойств по результатам испытаний шести образцов;

- браковочные значения величин

- браковочные значения величин

- минимальное значение результатов испытаний шести образцов;

- минимальное значение результатов испытаний шести образцов;

,

,  – минимальное среднее и среднее квадратичное отклонение в каждой партии, гарантируемык предприятием-изготовителем.

– минимальное среднее и среднее квадратичное отклонение в каждой партии, гарантируемык предприятием-изготовителем.

Контроль качества упрочнённой вытяжкой арматуры класса А-IIIв производится путём испытания на растяжение от каждой партии одного диаметра массой до 10 т не менее 2 образцов от 2-х разных прутков в состоянии поставки, после вытяжки и после электронагрева упрочнённых стержней при электротермическом напряжении.

Для термоупрочнённой стали классов Ат-IУ, Ат-У, Ат-УI проверяются механические свойства стали до и после нагрева – не менее 2 прутков от каждой партии, которые нагревают до заданной температуры и охлаждают строго по принятой технологии. Затем от каждого прутка вырезают по 2 образца для испытания на растяжение: один от не нагреваемого конца, другой – из зоны электронагрева. Испытания проводят для определения временного сопротивления, условного предела текучести, относительного удлинения и относительного равномерного удлинения после разрыва. Механические свойства должны быть не менее браковочных величин для стали данного класса.

Проволоку принимают партиями. Партия должна состоять из проволоки одного диаметра, оформленной одним документом о качестве, в котором следует указывать:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- условное обозначение проволоки;

- результаты испытаний;

- количество мотков;

- номер партии;

- массу нетто партии;

- изображение государственного Знака качества для проволоки высшей категории качества.

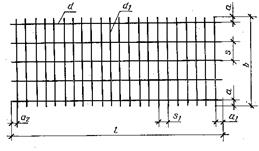

Номинальный размер a, разность размеров a и a1 (рис.6) и качество поверхности проволоки проверяют на каждом мотке.

Для проверки механических свойств проволоки и параметров профиля проволоки от партии должно быть отобрано 3% мотков, но не менее 5 мотков.

Для проверки разрывного усилия, относительного удлинения, числа перегибов, а также испытания на изгиб от каждой партии должно быть отобрано 10 % мотков (прутков), но не менее 5.

Для проверки усилия, соответствующего условному пределу текучести и прямолинейности, от каждой партии должно быть отобрано 3 % мотков (прутков), но не менее 3.

Проверку релаксационной стойкости проводят периодически не реже одного раза в 6 мес. на 3 мотках от партии, прошедшей приёмо-сдаточные испытания.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания на удвоенной выборке. Результаты повторной проверки распространяют на всю партию.

Канаты принимают партиями. Партия должна состоять из канатов одного диаметра, одного вида изготовления, должна иметь одинаковую кратность шага свивки и оформлена одним документом о качестве, содержащим:

· товарный знак или наименование и товарный знак предприятия-изготовителя;

· условное обозначение каната;

· номер партии;

· шаг свивки каната;

· результаты испытаний;

· массу нетто партии;

· номера (или количество) бухт;

· дату изготовления канатов.

Качество поверхности каната, диаметр и шаг свивки проверяют на каждой бухте.

Для проверки механических свойств, прямолинейности и нераскручиваемости каната от каждой партии отбирают 3% бухт, но не менее трех бухт с одним отрезком каната.

Проверку релаксации проводят периодически не реже одного раза в полгода.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, по нему проводят повторные испытания на удвоенной выборке, результаты повторных испытаний распространяют на всю партию.

1.7 Тенденции развития производства арматурной стали и перспективные разновидности арматуры

Обычная арматура периодического профиля для армирования жбк является самым массовым видом высокопрочной стали. Несмотря на имеющуюся в мире тенденцию к сокращению производства стального проката объём выпуска арматурной стали за последние 20 лет вырос почти вдвое. Годовой выпуск арматуры периодического профиля для ненапрягаемых жбк достиг 60 млн. т при повышении эксплуатационных свойств такой арматуры.

Во всех Европейских странах начиная с 1991 года полностью перешли на производство и применение в обычном железобетоне арматуры класса А500С. Это унифицированная свариваемая арматура, имеющая в соответствии с требованиями Евростандарта ЕN 10080 химический состав, определяемый содержанием углерода не более 0,22% и углеродного эквивалента не более 0,5%.

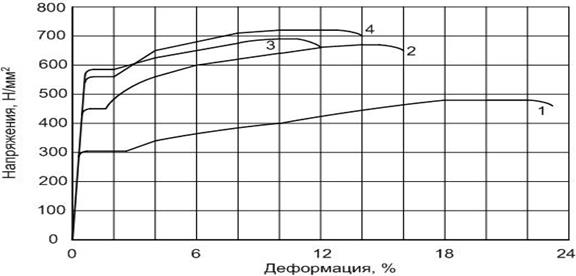

Эта арматура выпускается термомеханически упрочнённой в потоке проката, горячекатаной с микролегированием или холоднодефор-мированной (рис. 13). Способ производства и нижние границы химического состава выбираются заводом изготовителем исходя из гарантий свариваемости без разупрочнения, пластичности (удлинение после разрыва не менее 14% и угол загиба вокруг оправки диаметром 3d не менее 1800) а также нормируемой выносливости и др. показателей. Применение такой арматуры вместо А400 обеспечивает 10% экономию стали в строительстве.

Рис. 13 Диаграммы растяжения арматурных сталей: 1 – А240, 2 – А400, 3 – Ат500С, 4 – А500С.

В России с 1993 г начались работы по созданию и освоению производства и применения унифицированной свариваемой арматуры класса А500С. Необходимость перехода на такую арматуру серповидного профиля с С ≤ 0,22 % определяется целым рядом причин:

· Применяемая горячекатаная арматура класса А400 марки 35ГС и в ряде случаев марки 25Г2С после дуговой сварки становится склонной к хрупкому разрушению. В результате большинство аварий жбк в процессе монтажа происходит из-за дуговой сварки, особенно «прихваток» этой арматуры. По международным нормам сталь, содержащая С ≥ 0,3% считается не свариваемой. Поэтому главная причина перехода на сталь А500С – безопасность людей и сооружений.

· Переход на А500С позволяет экономить не менее 10% стали, так как её расчётное сопротивление на 23% больше, чем у А400.

· Термомеханическое упрочнение низкоуглеродистых сталей формирует их уникальную структуру, обеспечивающую высокую прочность и локальную пластичность. Это позволяет применять А500С взамен других классов арматуры А240, А300, А400 и во всех регионах России, а также в закладных деталях, монтажных петлях и др. арматурных изделиях – следовательно, любое предприятие может работать на одном классе арматуры.

· Себестоимость термомеханически упрочнённой стали А500С значительно ниже, чем у горячекатаной стали марок 35ГС, 25Г2С, поэтому цены на неё не выше, чем у горячекатаной стали класса А400.

Производство арматуры А500С путём термомеханического упрочнения в потоке проката обеспечивает экономию до 500…600 рублей на 1т за счёт сокращения расхода легирующих добавок и применения полуспокойной стали. Переход на европрофиль сокращает расходы на изготовление прокатных валков, так как их износ уменьшается на 20…30%. Поэтому отпускная цена стали А500С не выше, чем у стали марки 35ГС. Химический состав стали А500С соответствует нормам всех стран мира (табл.14), поэтому она может поставляться на экспорт

Таблица 14

| Страна | Класс и диаметр, мм | Содержание,% | Углеродный эквивалент Сэкв, % | ||||

| C | Si | Mn | S | P | |||

| Не более | |||||||

| США, | Gr60, 10-55 | 0,3 | 0,5 | 1,5 | 0,045 | 0,035 | ≤ 0,55 |

| Англия | В460, 8-40 | 0,25 | - | - | 0,05 | 0,05 | ≤ 0,51 |

| Германия | BSt500,6-40 | 0,22 | - | - | 0,05 | 0,05 | ≤ 0,50 |

| СНГ | А400, 6-40 25Г2С 35ГС | 0,29 0,37 | 0,90 0,90 | 1,6 1,2 | 0,045 0,045 | 0,04 0,04 | ≤ 0,62 |

| Россия | А500С, 6-40 | 0,22 | 0,90 | 1,6 | 0,05 | 0,05 | ≤ 0,50 |

| Евронормы | В500, 6-40 | 0,22 | - | - | 0,05 | 0,05 | ≤ 0,50 |

Сегодня одной из главных проблем изготовления сборного и монолитного железобетона является нехватка или отсутствие современного оборудования для арматурных работ. При изготовлении монолитного железобетона до 10% стали перерасходуется на стыки, выполняемые внахлёстку. Применение ванной и дуговой сварки протяжёнными швами удорожает и усложняет арматурные работы за счёт необходимости большого расхода электроэнергии, значительной трудоёмкости этих работ, отсутствия гарантии качества и наличия проблем с техникой безопасности.

В большинстве Европейских стран вместо сварки применяют муфтовые соединения (рис.14), для этого на торцы стержней накатывается резьба и они соединяются муфтами длиной (2…4)d.

Рис.14 Винтовая арматура с крепёжными элементами: 1 – анкерная гайка, 2 – соединительная муфта, 3 – контрагайка.

Рис.14 Винтовая арматура с крепёжными элементами: 1 – анкерная гайка, 2 – соединительная муфта, 3 – контрагайка.

Кроме этого, применяется опрессовка втулок переносными прессами, которые для прутков малых диаметров умещаются в переносном ранце, а для стержней d≥20 мм устанавливаются на опалубке или подмостях. В настоящее время разработано подобное отечественное оборудование, эти соединения оказываются проще и дешевле, чем соединения арматуры винтового профиля, которая сама по себе дороже арматуры обычного профиля.

Для производства сеток в настоящее время применяются не только современные сварочные машины, но и оборудование для изготовления вязаных сеток.

Напрягаемая арматура по Евронормам ЕN 10138 должна характеризоваться следующими свойствами (табл.15 )

Таблица 15

| Вид арматуры и диаметр, мм |

|

| Еа |

|

|

| МПа | % | %  sp sp

| |||

| Не менее | Не более | ||||

| Стержни, d≤15 | 3,5 | ||||

| Стержни, d=20-40 | - « - | - « - | |||

| - « - | - « - | ||||

| Проволока d=3-5 d=6 d=7,8 d= 10 | - « - | - « - | 2,5 | ||

| - « - | - « - | - « - | |||

| - « - | - « - | - « - | |||

| - « - | - « - | - « - | |||

| Канаты d=7-13 d=15,2-18 | - « - | - « - | |||

| - « - | - « - | - « - |

Примечания:

1.для проволоки и канатов при  sp=0,8

sp=0,8  в за 1000 ч

в за 1000 ч  рел=4,5%, а для стержней – 6%.

рел=4,5%, а для стержней – 6%.

2.регламентируется также минимальная величина отношения  /

/  , которая для проволоки d=5…7 мм и семипроволочных канатов всех размеров равна 0,86.

, которая для проволоки d=5…7 мм и семипроволочных канатов всех размеров равна 0,86.

Низкие потери напряжения от релаксации определяются высоким расчётным пределом упругости, величина которого составляет около 0,8  . Соответственно условный предел упругости

. Соответственно условный предел упругости  ≥ (0,90…0,95)

≥ (0,90…0,95)  . Фактически вся высокопрочная арматура изготавливается стабилизированной, этот термин за рубежом не используется, а называется такая арматура релаксационно стойкой или с низкими потерями от релаксации. Обязательно испытывается арматура на выносливость, коррозионную стойкость и на растяжение с изгибом, результаты которых указываются в сертификате.

. Фактически вся высокопрочная арматура изготавливается стабилизированной, этот термин за рубежом не используется, а называется такая арматура релаксационно стойкой или с низкими потерями от релаксации. Обязательно испытывается арматура на выносливость, коррозионную стойкость и на растяжение с изгибом, результаты которых указываются в сертификате.

Из выпускаемых в России видов высокопрочной проволочной арматуры только Череповецкая стабилизированная проволока d=5 мм соответствует требованиям Евронорм, но не по всем показателям. Поэтому необходимо привести в соответствие с международными требованиями действующие стандарты и технологию высокопрочной проволоки.

Стержневая напрягаемая арматура выпускается в России в больших объёмах, чем во всех других странах, так как используется для изготовления массовых сборных конструкций с натяжением на «упоры» арматуры классов Ат800, Ат1000 и А800 диаметром 10-18 мм. При этом в силу технологических особенностей такого производства использование более прочной арматуры мало эффективно, а потери напряжения от релаксации в основном происходят в процессе изготовления преднапряжённых изделий.

При разработке ГОСТ 10884-94 были учтены требования международных стандартов к напрягаемой стержневой арматуре классов Ат800, Ат1000, Ат1200, для которой включены требования:

·  ≥0,85

≥0,85  ,

,  ≥0,85

≥0,85  ,

,

· Релаксация напряжений за 1000 часов при температуре 200С не более 4% от напряжения, составляющего 0,7  ,

,

· Арматурная сталь этих классов должна выдерживать без разрушения 2 млн циклов напряжения равного 0,7  , при интервале напряжения 195 МПа

, при интервале напряжения 195 МПа

Необходимо отметить, что стержневая арматура этих классов прочности диаметром 32-40 мм выпускается ограничено в виде горячекатаных стержней А800, для которой потери напряжения от релаксации и выносливость не нормируются, а  =0,76

=0,76  . Для обеспечения этих показателей на мировом уровне необходимо проводить механотермическое упрочнение вытяжкой и низкотемпературным отпуском.

. Для обеспечения этих показателей на мировом уровне необходимо проводить механотермическое упрочнение вытяжкой и низкотемпературным отпуском.

Кроме того, арматура классов А800, Ат800, Ат1000, Ат1200 дефицитна и дорога вследствие нехватки и дороговизны легирующих материалов. В отечественной арматуре содержание легирующих добавок в 1,3-4,2 раза больше, чем в зарубежных аналогичной прочности, а содержание углерода, напротив, в 2,6-3,8 раза ниже. В связи с этим целесообразно изготавливать напрягаемую мерную арматуру из высокоуглеродистых сталей, которая имеет следующие преимущеста:

· Экономичность,

· Лучшая однородность механических свойств,

· Существенно выше  и

и  как в горячекатаном, так и в термоупрочнённом состояниях.

как в горячекатаном, так и в термоупрочнённом состояниях.

Неметаллическая арматура наиболее перспективна в качестве напрягаемой арматуры. Это связано с тем, что дальнейшее значительное повышение прочности стальной арматуры маловероятно в ближайшем будущем. В то же время повышение величины предварительного напряжения каждого арматурнорго элемента значительно уменьшает сечение и массу преднапряжённых конструкций особенно больших пролётов до 100…200 м. Кроме того, высокопрочную стальную арматуру при натяжении на бетон необходимо специально защищать от коррозии особенно в условиях жаркого и влажного климата, тогда как углепластиковая арматура стойка во всех агрессивных средах. Поэтому во всех странах ведутся работы по освоению производства и применения неметаллической арматуры из специальных видов стеклопластика, кевлара,

углепластика и др.

Наиболее перспективной является углепластиковая арматура, которая изготавливается из высокомодульных углеродных волокон с  ≥4000 МПа и модулем упругости 3*105 МПа. В ряде стран уже производятся арматурные элементы из углепластиковой арматуры d=6-15 мм с

≥4000 МПа и модулем упругости 3*105 МПа. В ряде стран уже производятся арматурные элементы из углепластиковой арматуры d=6-15 мм с  ≥2000 МПа и модулем упругости 2,1*105 МПа (рис.15). Главным препятствием к производству и применению такой арматуры является её высокая цена, превышающая стоимость стальной проволоки в несколько раз.

≥2000 МПа и модулем упругости 2,1*105 МПа (рис.15). Главным препятствием к производству и применению такой арматуры является её высокая цена, превышающая стоимость стальной проволоки в несколько раз.

Рис. 15 Диаграммы растяжения неметаллической и стальной арматуры:

Рис. 15 Диаграммы растяжения неметаллической и стальной арматуры:

1 – углепластиковая d = 5 мм,

2 – углепластиковая d = 12 мм,

3 – высокопрочная проволока и канаты d = 5 и 15 мм,

4 – стеклопластиковая и базальто-пластиковая арматура d = 5 мм.

В обычном железобетоне применение в качестве арматуры неметаллических материалов также будет развиваться как в виде фибры, так и обычной арматуры (стеклопластик, полипропиленовые, базальтовые и др. волокна).

В настоящее время стеклопластиковая арматура используется в изделиях крупнопанельного домостроения. Для повышение термического сопротивления наружных стен применяются трёхслойные панели, соединение слоёв тяжёлого бетона, между которыми находится эффективный утеплитель, организуется гибкими связями. Для таких связей наиболее перспективны стеклопластиковые композиции, у которых теплопроводность в 100 раз меньше, а прочность и коррозионная стойкость в 2…3 раза выше, чем у стали. Бийский завод стеклопластиков изготавливает такую арматуру по ТУ 2296-001-20994511 с цилиндрическими анкерными уширениями, обеспечивающими надёжное защемление арматуры в бетоне и растворе. Изготавливается из алюмоборсиликатного стекла и эпоксидной смолы (ЭД-20, ЭД-22) путём пропитки стекловолокна смолой, формования и отвердевания. Получается монолитная полимерная матрица (водопоглощение 0,02…0,03%), надёжно защищающая стекловолокно от щелочной среды влажного бетона или раствора. Выпускается арматура диаметром 2…10 мм, в основном 5,5 мм для кирпичных стен и 7,5 мм для железобетонных наружных стеновых панелей. Применение такой арматуры возможно во всех климатических зонах России, технические характеристики её:  =1400 МПа,

=1400 МПа,  = 1300 МПа, Rсж = 890 МПа, Ерас =50000 МПа, Есж = 40000 МПа, относительное удлинение после разрыва 2,8 %, коэффициент линейного температурного расширения 0,6*10-5 оС-1, коэффициент теплопроводности 0,48 вт/м*К. Величина выдёргивающего усилия зависит от класса бетона по прочности при сжатии и глубины анкеровки (табл.16)

= 1300 МПа, Rсж = 890 МПа, Ерас =50000 МПа, Есж = 40000 МПа, относительное удлинение после разрыва 2,8 %, коэффициент линейного температурного расширения 0,6*10-5 оС-1, коэффициент теплопроводности 0,48 вт/м*К. Величина выдёргивающего усилия зависит от класса бетона по прочности при сжатии и глубины анкеровки (табл.16)

Таблица 16

| Глубина анкеровки | Усилие выдёргивания, кН, при классе бетона по прочности на сжатие | |||||

| В15 | В20 | В25 | В30 | В35 | В40 | |

| 40 мм | 4,5 | 5,3 | 6,1 | 6,5 | 7,2 | 8,1 |

| 60 мм | 6,1 | 7,6 | 9,5 | 10,8 | 12,1 | 12,9 |

| 80 мм | 9,7 | 11,8 | 13,2 | 14,9 | 16,1 | 17,5 |

Установка гибких связей при изготовлении наружных стеновых панелей является ответственной операцией. После укладки нижней сетки формуют нижний слой панели из тяжёлой бетонной смеси, который выдерживают 1,5 часа для первоначального загустевания бетона. Затем укладывают плитный утеплитель и протыкают его связями из стеклопластиковой арматуры. При этом начальная прочность бетона не позволяет утеплителю разрушаться и погружаться в него. Окончательно связи устанавливают ударным погружением (молотком) их в нижний слой бетона. Для обеспечения требуемой глубины заделки устанавливают на стеклопластиковые связи технологические ограничители. Далее, на короткое время включают виброплощадку, что обеспечивает хорошее сцепление бетона со связями.

Раздел 2. Заготовка ненапрягаемой арматуры

2.1 Классификация ненапрягаемых арматурных элементов

Для армирования железобетонных конструкций и изделий применяют следующие разновидности арматурных изделий (рис 16).

Рис. 16 Арматурные изделия заводского изготовления: а –плоская сетка, б,в – плоские каркасы, г,д,е – пространственные каркасы, ж,з – гнутая сетка, криволинейный гнутый каркас, и – закладные сварные детали.

Рис. 16 Арматурные изделия заводского изготовления: а –плоская сетка, б,в – плоские каркасы, г,д,е – пространственные каркасы, ж,з – гнутая сетка, криволинейный гнутый каркас, и – закладные сварные детали.

А) Отдельные прямые или гнутые стержни заданных размеров с анкерами или без них. Могут также использоваться пакеты проволок, канаты для армирования обычных или предварительно напряжённых железобетонных изделий и конструкций.

Б) Сварные арматурные сетки прямые и гнутые из проволоки, а также из горячекатаных стержней гладких или периодического профиля. Для арматурных сеток применяется сталь диаметром от 3 до 40 мм. Сварные арматурные сетки изготовляют из стержней, расположенных в двух взаимно перпендикулярных направлениях и соединенных в местах пересечений сваркой (крестообразное соединение).

В одном направлении сетки имеют стержни одинакового диаметра. Сетки изготовляют с расположением рабочей арматуры: в одном направлении (продольном или поперечном) и распределительной арматурой в другом направлении; в обоих направлениях.

Сетки изготовляют плоскими или рулонными. Рулонными изготовляют сетки с продольными стержнями из арматурной проволоки диаметрами до 5 мм включительно при поперечных стержнях диаметрами до 10 мм включительно.

Сварные плоские и рулонные арматурные сетки, изготовляемые предприятиями строительной индустрии на многоэлектродных сварочных машинах, должны соответствовать требованиям ГОСТ 23279.

Сварные рулонные сетки, изготовляемые метизной промышленностью из арматурной проволоки диаметром 5 мм, — по ГОСТ 8478.

Конструкция сварных соединений, выполняемых в заводских условиях и при монтаже сборных и возведении монолитных железобетонных конструкций, должна соответствовать ГОСТ 14098.

Крестообразные соединения типов К1 и К2 по ГОСТ 14098, которые должны обеспечивать восприятие арматурой сеток и каркасов напряжений не менее ее расчетных сопротивлений, подлежат выполнению с нормируемой прочностью.

Сетки подразделяют на тяжелые и легкие. К тяжелым относят сетки, имеющие хотя бы в одном направлении стержни d 12 мм и более. К легким относят сетки с продольными и поперечными стержнями d от 3 до 10 мм.

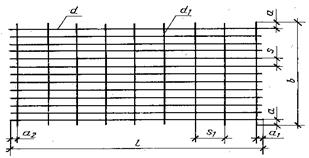

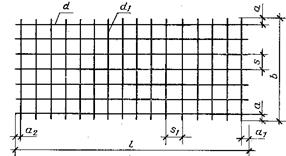

Сетки изготовляют следующих типов (рис.17 и 18):

1 - тяжелые с рабочей арматурой в продольном направлении, диаметр которой больше диаметра распределительной арматуры;

2 - тяжелые с рабочей арматурой в обоих направлениях;

3 - тяжелые с рабочей арматурой в поперечном направлении, диаметр которой больше диаметра распределительной арматуры;

4 - легкие с поперечными стержнями на всю ширину сетки;

5 - легкие со смещенными поперечными стержнями.

Тип 1 с прямоугольной ячейкой, вытянутой в продольном направлении

Длина сеток 1 типа от 850 до 9000 мм, ширина – 650…3050 мм, d = 12…40 мм, d1= 6…16 мм.

Тип 2 с квадратной ячейкой

Длина сеток 2 типа от 850 до 5950 мм, ширина – 650…3050 мм, d = 12…25 мм, d1= 6…16 мм.

Тип 3 с прямоугольной ячейкой, вытянутой в поперечном направлении

Длина сеток 3 типа от 850 до 6250 мм, ширина – 650…3050 мм, d = 6…16 мм, d1= 12…25мм.

Рис.17 Тяжёлые сетки

В качестве рабочей арматуры в тяжелых сетках следует применять стержневую горячекатаную арматурную сталь класса А-III (А400) диаметрами 12- 40 мм и термомеханически упрочненную арматурную сталь класса Ат-IIIC (Ат400С) диаметрами 12-18 мм.

Дата добавления: 2015-02-07; просмотров: 2487;