Прокат арматурный свариваемый периодичского профиля классов А500С и В500С для армирования железобетонных конструкций по ГОСТ 52544-2006. 2 страница

при разрыве образца в захватах испытательной машины;

при обнаружении ошибок в проведении испытаний или записи результатов испытаний.

ПРИМЕР определения условного предела упругости  и условного предела текучести

и условного предела текучести  для стержневой и проволочной арматуры

для стержневой и проволочной арматуры

Испытывается образец горячекатаной арматурной стали марки А-IV периодического профиля номинальным диаметром 14 мм. Полная длина образца 400 мм. Начальная площадь сечения F0 = 150 мм2. Испытание проводят с измерением тензометрами деформаций по двум диаметрально противоположным ребрам образца. База одного тензометра lт = 100 мм, а сумма баз двух тензометров 2lт = 200 мм. Величина остаточной деформации при определении предела упругости равна 0,02 % от суммарной базы тензометров, что составляет 0,04 мм Величина остаточной деформации при определении условного предела текучести равна 0,2 % от суммарной базы тензометров или 0,4 мм.

На образец после его установки в захваты испытательной машины прикладывается начальная нагрузка, равная 1000 кг, которая составляет примерно 0,08Рmax. Устанавливают тензометры и проводят дальнейшее нагружение образца этапами по 1000 кг до 7000 кг, что составляет 0,7Р0,2 , и далее по 500 кг до общего удлинения образца порядка 1,0 %, что в данном случае соответствует нагрузке 11500 кг.

Результаты замеров нагрузок и деформаций записывают в таблице испытаний (табл.13).

Как видно из таблицы, в диапазоне от 1000 до 7000 кг одному этапу нагрузки в 1000 кг соответствует суммарная деформация 6х10 мм. Определение условных пределов упругости и условного предела текучести аналитическим способом проводится с помощью данных, приведенных в табл13. Таблица 13

| Номер п/п | Нагрузка Р, н (кгс) | Отсчет по шкале тензометра, мм | Суммарная деформация

| Приращение деформации на одном этапе 10-2, мм | Упругая деформация

| Условно-мгновенная деформация

| |

| левый | правый | ||||||

| 9800 (1000) | |||||||

| 19600 (2000) | 2,5 | 3,0 | 5,5 | 5,5 | 5,5 | 0,5 | |

| 29400 (3000) | 6,0 | 6,0 | 12,0 | 6,5 | 12,0 | ||

| 39200 (4000) | 9,0 | 9,0 | 18,0 | 6,0 | 18,0 | ||

| 49000 (5000) | 12,0 | 12,0 | 24,0 | 6,0 | 24,0 | ||

| 58800 (6000) | 15,0 | 15,0 | 30,0 | 6,0 | 30,0 | ||

| 68600 (7000) | 18,0 | 18,0 | 36,0 | 6,0 | 36,0 | ||

| 73500 (7500) | 20,0 | 19,0 | 39,0 | 3,0 | 39,0 | ||

| 78400 (8000) | 22,0 | 21,0 | 43,0 | 4,0 | 42,0 | 1,0 | |

| 83300 (8500) | 24,0 | 23,5 | 47,5 | 4,5 | 45,0 | 2,5 | |

| 88200 (9000) | 26,5 | 25,5 | 52,0 | 4,5 | 48,0 | 4,0 | |

| 93100 (9500) | 28,0 | 29,0 | 57,0 | 5,0 | 51,0 | 6,0 | |

| 98000 (10000) | 37,0 | 40,0 | 77,0 | 20,0 | 54,0 | 23,0 | |

| 102900 (10500) | 52,0 | 55,0 | 107,0 | 30,0 | 57,0 | 50,0 | |

| 107800 (11000) | 74,0 | 77,0 | 151,0 | 44,0 | 60,0 | 91,0 | |

| 112700 (11500) | 98,0 | 102,0 | 200,0 | 49,0 | 63,0 | 137,0 | |

| 117600 (12000) | - | - | - | - | - | - |

По данным опыта величина остаточной деформации 0,04 мм соответствует нагрузке, равной 88200 н, т.е. Р0,02 - 88200 н. Следовательно, условный предел упругости равен:

.

.

Величина остаточной деформации, соответствующая условному пределу текучести, в данном случае составляет 0,4 или 40·10-2 мм.

Как видно из таблицы, величина остаточной деформации 0,4 мм несколько больше величины деформации при нагрузке 98000 н и меньше, чем  при нагрузке 102900 н. Поэтому Р0,2 определяем по интерполяции

при нагрузке 102900 н. Поэтому Р0,2 определяем по интерполяции

.

.

Модуль упругости будет равен:

=

=

Арматурные стали должны обладать достаточной пластичностью, что предопределено не только условиями работы железобетонных конструкций под нагрузкой, но и механизированной заготовкой арматуры. При низких пластических свойствах холоднотянутой проволоки возможен её хрупкий излом при намотке и натяжении навивкой. Пластические свойства стали характеризуются полным относительным удлинением при максимальной нагрузке; относительным удлинением после разрыва; относительным равномерным удлинением после разрыва; относительным сужением после разрыва, а также испытаниями на загиб и перегиб в холодном состоянии. Мягкие стали более пластичны, чем твёрдые.

Величину относительного удлинения  , % вычисляют по формуле

, % вычисляют по формуле

,

,

где l0 – начальная расчётная длина, обычно для проволочной и стержневой арматуры диаметром до 20 мм принимается равной 100 мм, диаметром более 20 мм – не менее 5 d, кратно10 мм, где d – диаметр арматуры, мм, для канатной арматуры – 300 мм,

lк – конечная расчётная длина.

Конечную расчетную длину образца lк, включающую место его разрыва, определяют следующим способом. Перед испытанием образец на длине, больше рабочей длины образца, размечается на n равных частей при помощи меток, наносимых делительной машиной, скобками или керном. Обычно расстояние между метками принимается равным 10 мм.

После испытания части образца тщательно складывают вместе, располагая их по прямой линии. От места разрыва в одну сторону откладывается n/2 интервалов и ставят метку а. Если величина n/2 оказывается дробной, то ее округляют до целого числа в большую сторону. Участок от места разрыва до первой метки при этом считается как целый интервал.

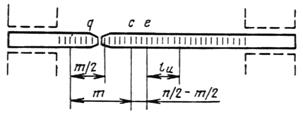

От метки а откладывают в сторону разрыва n интервалов и ставят метку b (рис.11). Отрезок ab равен полученному по месту разрыва конечной расчетной длине lк, которую измеряют с погрешностью не более 0,5 мм.

Рис.11. Определение конечной расчётной длины

Рис.11. Определение конечной расчётной длины

Если место разрыва ближе к краю захвата машины, чем величина n/2 (рис.10), то полученную после разрыва конечную расчетную длину lк определяют следующим образом:

от места разрыва до крайней метки q у захвата определяют число интервалов, которое обозначают т/2. От точки q к месту разрыва откладывают т интервалов и ставят метку с. Затем от метки с откладывают n/2 - т/2 интервалов и ставят метку е (рис.11).

Конечную расчетную длину образца lк, мм, вычисляют по формуле

,

,

где cq и ce - соответственно длина участка образца между точками с и q и с и e.

Если место разрыва находится на расстоянии от захвата, меньшем чем длина двух интервалов или 0,3 l0 - для образцов диаметром менее 10 мм, величина расчетной длины не может быть достоверно определена и проводят повторное испытание.

Конечную расчетную длину образца lк арматурных канатов определяют с помощью тензометров, навешиваемых на канат линеек или специальных приборов, позволяющих измерять деформацию образца до разрушения. Перед установкой тензометра, линеек или других приборов к образцу прикладывают начальную нагрузку, составляющую 0,1 - 0,15 % от ожидаемого разрывного усилия.

Относительное равномерное удлинение  определяется во всех случаях вне участка разрыва на начальной расчетной длине, равной 50 или 100 мм. При этом расстояние от места разрыва до ближайшей метки начальной расчетной длины для арматуры диаметром 10 мм и более не должно быть менее 3d и более 5d, а для арматуры диаметром менее 10 мм - от 30 до 50 мм.

определяется во всех случаях вне участка разрыва на начальной расчетной длине, равной 50 или 100 мм. При этом расстояние от места разрыва до ближайшей метки начальной расчетной длины для арматуры диаметром 10 мм и более не должно быть менее 3d и более 5d, а для арматуры диаметром менее 10 мм - от 30 до 50 мм.

Для определения величины относительного равномерного удлинения  конечная расчетная длина lи определяется по меткам (см. рис.11 и 12).

конечная расчетная длина lи определяется по меткам (см. рис.11 и 12).

Рис. 12 Определение конечной расчётной длины

при несимметричном разрыве образца

Величину относительного равномерного удлинения  , %, вычисляют по формуле

, %, вычисляют по формуле

Полное относительное удлинение при максимальной нагрузке  может быть определено одним из способов:

может быть определено одним из способов:

· с помощью тензометров или иных специальных приборов позволяющих измерять деформации образца вплоть до разрушения;

· суммированием остаточной деформации после разрушения образца с упругими деформациями при максимальной нагрузке  .

.

Относительное сужение после разрыва  определяется на круглых образцах проволоки и стержневой арматуры, а также на обточенных образцах цилиндрической формы:

определяется на круглых образцах проволоки и стержневой арматуры, а также на обточенных образцах цилиндрической формы:

= (Fo –Fk)/Fo,

= (Fo –Fk)/Fo,

где Fo – начальная площадь сечения образца арматуры, мм2

где т - масса испытуемого образца, г;

l - длина испытуемого образца, мм;

р - плотность стали, 0,00785 г/мм3.

Fk – конечная площадь сечения образца в месте разрыва, мм2.

К реологическим характеристикам арматурной стали относятся:

· ползучесть – медленное нарастание пластической деформации во времени при постоянной действующей нагрузке Р<Р02,

· релаксация – снижение напряжения в арматуре при постоянной деформации  l. Максимальный прирост релаксации фиксируется в течение первого часа действия напряжения, затем прирост уменьшается.

l. Максимальный прирост релаксации фиксируется в течение первого часа действия напряжения, затем прирост уменьшается.

Эти характеристики взаимосвязаны: чем больше ползучесть, тем больше и релаксация. На эти характеристики арматурных сталей влияют: механические свойства и химический состав, технология выплавки стали, температура и условия применения. При напряжении арматуры выше предела упругости релаксация интенсивно растёт, к этому же приводит нагрев напряжённой арматуры при тепловлажностной обработки.

Релаксация напряжений свойственна всем видам арматурных сталей, но для канатов она больше, чем для исходной проволоки. Релаксация напряжений в стержневой арматуре меньше, что объясняется её более высокими упругими свойствами.

· Циклическая прочность, учёт которой необходим при армировании железобетонных конструкций, работающих в условиях циклических нагружений (шпалы, мостовые конструкции, подкрановые балки, опоры линий электропередач и др.).

При оценке свойств арматуры необходимо также учитывать её коррозионную стойкость. При увеличении содержания углерода в стали её коррозионная стойкость уменьшается, поэтому высокопрочная проволока и канаты из неё более подвержены коррозии, чем арматура из низкоуглеродистой стали. Следовательно, высокопрочную проволочную и канатную арматуру, а также стержневую арматуру с повышенным содержанием углерода (например из стали марки 80С) следует тщательно защищать от коррозии.

Процессы коррозии, сопровождающиеся снижением пластических свойств арматуры, особенно интенсивно протекают в напряжённой арматуре, например, при перерывах в бетонировании преднапряжённых жбк с натяжением арматуры на упоры, или несвоевременном инъецировании каналов при натяжении арматуры на бетон.

Термически и термомеханически упрочнённая арматурная сталь склонна к коррозионному растрескиванию, поэтому железобетонные изделия и конструкции с предварительно напряжённой арматурой из термоупрочнённых сталей не допускается применять для зданий и сооружений с агрессивной средой.

Свариваемость арматурных сталей – важная технологическая характеристика, так как большинство арматурных изделий изготавливается с применением различных видов сварки. На свариваемость большое влияние оказывает химический состав стали – малоуглеродистые стали (С≤ 0,25 % по массе) хорошо свариваются, с увеличением содержания углерода свариваемость ухудшается, повышается склонность к образованию в зоне сварочного шва хрупких закалочных структур и трещин. Содержание в низколегированных сталях до 0,3% Si; 0,8% Mn; 0,8% Cr улучшает свариваемость, при большем их количестве свариваемость сталей ухудшается.

Арматурные стали классов А-I(А240), А-II(А300), А-III(А400, А500), как правило, можно сваривать всеми видами сварки, хорошо сваривается сталь марки 10ГТ, при содержании углерода не более 0,2% сталь не воспринимает закалку, для арматуры из сталей марок Ст5 и 35ГС режим сварки тщательно подбирается для предотвращения закалки и перегрева.

Арматурные стали класса А-IУ(А600) марок 20ХГ2Ц, 20ХГСТ и класса А-У(А800) марки 23Х2Г2Т можно сваривать только контактной стыковой сваркой. Для этих сталей нельзя применять контактную точечную, дуговую сварки и прихватку пересекающихся стержней, а также приварку торцов стержней к плоским закладным деталям. Стыковые соединения указанных сталей класса А-IУ допускается выполнять ручной дуговой сваркой с соблюдением специальных требований. К предварительно напрягаемой арматуре нельзя ничего приваривать или прихватывать сваркой для предотвращения поджогов и образования закалочных структур. Стали марок 65ГС и 80С, применяемые для изготовления стержневой арматуры, относятся к не свариваемым всеми видами сварки.

Термоупрочнённые стали относятся к ограниченно свариваемым, так как высокая температуры и окисление при сварке приводят к разупрочнению (временное сопротивление снижается на 30…40 %), а в некоторых случаях и к повышению хрупкости. Холоднотянутая проволока классов В-I и Вр-I относится к ограниченно свариваемым сталям, а высокопрочная классов В-II и Вр-II относится к не свариваемым сталям.

Кратковременный нагрев всех видов арматурных сталей до температур среднего отпуска (400…500 0С) при электротермическом способе напряжения арматуры практически не влияет на свариваемость и другие механические свойства сталей.

Технология сварки арматуры назначается в зависимости от класса и марки стали, вида сварного соединения в соответствии с нормативно технической документацией:

1. СН 393–78 «Инструкция по сварке соединений арматуры и закладных деталей железобетонных конструкций».

2. Рекомендации по применению в железобетонных конструкциях эффективных видов стержневой арматуры.– М.:Стройиздат, 1987.

3. ГОСТ 10922–90 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия

4. ГОСТ 14098–91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция, размеры.

1.5 Упрочнение арматурной стали.

Физико-механические свойства арматурных сталей зависят от содержания в них углерода и легирующих добавок. Современные строительные конструкции должны изготавливаться из сталей более высокой прочности, чем это достигается только изменением химического состава. Увеличение содержания углерода не даёт должного эффекта, а увеличение содержания легирующих элементов приводит к значительному удорожанию арматуры и усложнению технологии на металлургических предприятиях. Более рациональным является упрочнение арматурных сталей в процессе их производства и на предприятиях сборного железобетона.

Применяют следующие способы упрочнения:

· Механические – волочение на металлургических предприятиях при изготовлении холоднотянутой проволоки и упрочнение вытяжкой стержневой арматуры на заводах сборного железобетона.

· Термический и термомеханический – применяют на предприятиях чёрной металлургии и на заводах жби.

Волочение производят путём протягивания проволоки через фильер –отверстие меньшего чем у проволоки диаметра. При этом поверхностный слой металла проволоки претерпевает пластические деформации, происходит изменение его структуры («ногартовка»), что повышает его прочность в 1,5…2,0 раза. Для получения холоднотянутой проволоки из горячекатаной стали (катанки) необходимо произвести 4-5 протяжек, каждый раз уменьшая диаметр фильера на 0,1 протягиваемого диаметра. Вначале берут катанку диаметром 6…6,5 мм и получают холоднотянутую проволоку диаметром 4 мм.

Перед волочением стержни катанки очищают от окалины и ржавчины травлением в 5…10 % растворе серной кислоты с последующей нейтрализацией в известковой воде и промывкой в проточной воде.

При волочении усилие вытяжки не должно быть выше усилия, соответствующего пределу текучести, но быть примерно равным ему. В процессе волочения отдельные зёрна металла меняют свою форму и сдвигаются друг относительно друга. Проволока удлиняется и упрочняется, приобретая при этом более высокое значение условного предела текучести, пластические свойства стали при этом несколько ухудшаются.

Упрочнение вытяжкой стержневой арматуры производят для армирования предварительно напряжённых железобетонных конструкций сталью марки 80С класса А-IУ(А800) при отсутствии высокопрочных термически упрочнённых свариваемых сталей.

В отдельных случаях практикуется упрочнение вытяжкой стали классов А-II(А300) и А-III(А400, А500) также при отсутствии металла нужного класса и с целью экономии за счёт замены стержней на меньший диаметр. При упрочнении вытяжкой также происходит пластическое деформирование металла и необратимо изменяется структура металла с увеличением прочностных характеристик – условного предела текучести и временного сопротивления (  и

и  ).

).

При упрочнении арматурной стали класса А-II марки Ст5 контролируемая величина напряжения должна быть 450 МПа, а предельное остаточное удлинение не должно превышать 5,5%. При этом  до упрочнения составляет 300 МПа, а после упрочнения – 450 МПа.

до упрочнения составляет 300 МПа, а после упрочнения – 450 МПа.

Для арматуры класса А-III соответственно величина напряжения при удлинении равна 550 МПа, а предельное удлинение составляет для стали марки 35ГС – 4,5%, а для марки 25Г2С – 3,5%. При этом величина условного предела текучести увеличивается с 450 МПа до 550 МПа.

Для стали марки 80С величина напряжения составляет 800 МПа, предельное удлинение 3,0%, а  возрастает с 590 МПа до упрочнения до 800 МПа.

возрастает с 590 МПа до упрочнения до 800 МПа.

Состояние стали после холодной пластической деформации не является устойчивым. Дальнейший самопроизвольный рост прочности, понижение пластичности и ударной вязкости называется деформационным старением. Оно особенно быстро протекает при нагреве до 100 …250 0С

Изменение механических свойств быстроохлажденных мягких сталей при естественном старении преимущественно вызывается перемещением атомов компонентов, растворенных в α-железе, а при искусственном старении – выделением из феррита новых фаз (третичный цементит, нитриды и оксиды железа) в высокодисперсном состоянии.

Особенно существенное влияние на упрочнение и понижение ударной вязкости и пластичности мягких сталей при старении оказывает азот вследствие большой разницы значений его растворимости в феррите при комнатной и высоких температур. Выделяющиеся с течением времени из твердого раствора частицы нитридов проникают в кристаллические зерна, препятствуя внутрикристаллическим сдвигам и тем самым повышают прочность, снижают пластичность и вязкость сталей. Сдвиги в кристаллических зернах, образовавшиеся при наклепе, облегчают выделение частиц из твердого раствора, поэтому старение особенно интенсивно протекает после наклепа. Вибрационная нагрузка тоже способствует старению. Если нет наклепа, то старение развивается медленно и при нормальной структуре и качестве металла хрупкость от старения даже в мостах, эксплуатируемых при вибрационных нагрузках, становится угрожающей только через 70…80 лет службы.

Введение в сталь присадок, связывающих азот и углерод, снижает старение. Для связывания углерода применяют титан и ванадий, для связывания азота – алюминий или титан.

Термическое упрочнение – нагрев стержней до заданной температуры (ниже температуры плавления), быстрое охлаждение (закалка) и последующий отпуск (нагрев до температуры ниже температуры закалки и медленное охлаждение).

Термоупрочнению подвергают углеродистые (содержащие более 0,2 % углерода) и низколегированные стали. В результате термического упрочнения горячекатаная сталь повышает  и

и  – становится прочней на 1-2 класса.

– становится прочней на 1-2 класса.

Чаще всего применяют закалку в воде с последующим отпуском. После закалки прочностные свойства повышаются, но повышаются внутренние напряжения и снижается пластичность. Последующий отпуск несколько снижает прочность, но структура становится однородней и увеличивается пластичность стали. При термическом упрочнении арматуры температура нагрева под закалку составляет 900…1000 0С, а температура отпуска–350…450 0С. Повышение температуры нагрева под закалку снижает прочность и пластичность стали. Температура нагрева под закалку обычно контролируется по величине удлинения стержней. После нагрева до заданной температуры стержень помещают на 10…15 с в ванну с водой, где он быстро остывает, затем вновь нагревают до температуры отпуска и охлаждают на воздухе.

Термическое упрочнение – весьма эффективный способ упрочнения и повышения физико-механических свойств арматуры, поэтому объём производства термоупрочнённых сталей растёт.

Термомеханическое упрочнение – технологически совмещённое упрочнение стали вытяжкой с последующим термическим упрочнением. Прочностные характеристики стали возрастают на 2 класса и более. Стали низких марок становятся высокопрочными и могут использоваться или со значительной экономией или для тяжело нагруженных конструкций.

Сталь класса А-I марки Ст3 имеет до упрочнения  =235 МПа,

=235 МПа,  =373 МПа, а после упрочнения–

=373 МПа, а после упрочнения–  =440 МПа,

=440 МПа,  =550 МПа (класс Ат-Ш или Ат400С).

=550 МПа (класс Ат-Ш или Ат400С).

Сталь класса А-II марки Ст5 имеет до упрочнения  =294 МПа,

=294 МПа,  =490 МПа, а после упрочнения–

=490 МПа, а после упрочнения–  =500 МПа,

=500 МПа,  =600 МПа (класс Ат-III или Ат500С).

=600 МПа (класс Ат-III или Ат500С).

Для более высоких классов можно привести следующий пример: сталь класса А-IУ марки 20ГС имеет до упрочнения  =590 МПа,

=590 МПа,  =785 МПа, а после упрочнения –

=785 МПа, а после упрочнения –  =600…800 МПа,

=600…800 МПа,  =800…1000 МПа соответственно класс Ат-1У (Ат600) и Ат-У (Ат800).

=800…1000 МПа соответственно класс Ат-1У (Ат600) и Ат-У (Ат800).

Освоение этого способа упрочнения позволяет повысить качество арматурных сталей железобетонных конструкций до уровня мировых стандартов, организовать на заводах жби производство облегчённых эффективных конструкций, экономить металл, экспортировать арматуру.

Термоупрочнённая арматура более эффективна за счёт повышения  и

и  , но у неё низкая стойкость против коррозионного растрескивания, что ведёт к ограниченному её применению. Для повышения надёжности термоупрочнённых стержней на их поверхности создаётся слой высоко отпущенного металла при нагреве поверхности в токах высокой частоты (ТВЧ) с последующим медленным охлаждением. В результате получается сталь класса Атп – термоупрочнённая пластичная, стойкость к коррозионному растрескиванию повышается до 2 порядков, такая арматура допускает сварку без разупрочнения стали в пределах стыка.

, но у неё низкая стойкость против коррозионного растрескивания, что ведёт к ограниченному её применению. Для повышения надёжности термоупрочнённых стержней на их поверхности создаётся слой высоко отпущенного металла при нагреве поверхности в токах высокой частоты (ТВЧ) с последующим медленным охлаждением. В результате получается сталь класса Атп – термоупрочнённая пластичная, стойкость к коррозионному растрескиванию повышается до 2 порядков, такая арматура допускает сварку без разупрочнения стали в пределах стыка.

1.6 Приём и испытание арматуры на заводах жби.

Стержневую горячекатаную и термоупрочнённую арматуру принимают партиями, состоящими из профилей одного диаметра, одного класса, одной плавки-ковша и оформленными одним документом о качестве. Масса партии должна быть до 70 т. Допускается увеличивать массу партии до массы плавки-ковша.

Для контроля геометрических параметров арматурной стали и ее линейной плотности (массы стержня длиной 1 м) от партии отбирают:

- при поставке в стержнях - не менее 5% от партии;

- при поставке в мотках - два мотка.

Геометрические параметры арматурной стали проверяют измерительным инструментом необходимой точности. Диаметр и овальность арматурной стали определяют как среднее арифметическое значение трех измерений, проведенных на участке длиной 1 м. Высоту выступов определяют как среднее арифметическое значение измерений в середине двух соседних выступов каждого ряда рифления с точностью 0,01 мм. Шаг поперечных выступов и расстояние между окончаниями поперечных выступов определяют как среднее арифметическое значение трех измерений каждого рифления с точностью 0,1 мм. Размеры измеряют на расстоянии не менее 150 мм от конца стержня или не менее 3000 мм от конца мотка. Линейную плотность арматурной стали определяют как среднее арифметическое значение массы двух образцов длиной 1 м, взвешенных с точностью до 0,01 кг. Длину образца измеряют с точностью 0,001 м.

Для проверки химического состава стали отбирают одну пробу от плавки-ковша. Отбор проб - по ГОСТ 7565.

Для контроля механических свойств арматурной стали от партии отбирают для испытания на растяжение до и после электронагрева по два образца. Для испытания на изгиб от партии отбирают два образца.

Контроль временного сопротивления разрыву и условного предела текучести после электронагрева проводят при отсутствии в технологическом процессе специального отпуска или наличии отпуска с нагревом ниже температур, указанных в табл. 7.

Дата добавления: 2015-02-07; просмотров: 1773;