1 страница. Пример: допустим, продолжительность цикла пополнения запасов постоянна и равно 20 дням

Пример: допустим, продолжительность цикла пополнения запасов постоянна и равно 20 дням. Объем продаж постоянен и равен 20 единицам в день. Размер заказа 200 единиц. За 240 рабочих дней в году потребуется 12 закупок. За год куплено 200х12=2400 и продано 2400. При величине средних запасов 100 единиц оборачиваемость запасов 24 (2400/100).

Средние запасы - запасы сырья и материалов, деталей и комплектующих, полуфабрикатов, которые хранятся на разных объектах логистической цепочки.

В их состав входят:

Текущие запасы (базовые) - часть среднего запаса, который подлежит регулируемому пополнению. В начале функционального цикла величина запасов максимальна, ежедневные заказы уменьшают запасы, пока их уровень не достигнет 0. Средний объем запасов, возникших в результате пополнения - базовый резерв (текущий запас). Средние текущие запасы составляют ½ размера заказа.

Страховые запасы - для защиты от неопределенности. Их пускают в ход только в конце цикла пополнения запаса, когда неопределенность предстает в виде повышенного против планового спроса или более продолжительного, чем ожидалось, функционального цикла. Назначение: покрыть потребности, вызванные кратковременными колебаниями спроса или снабжения. С учетом этой части запасов средние запасы можно выразить как сумму половины размера заказа и страховых запасов.

Запасы в пути - запасы, которые уже отправлены или ожидают транспортировки, являются источником двух моментов логистической цепочки: а) реальные активы, которые должны быть оплачены, хотя они пока недоступны для использования; б) с ними связана неопределенность, т.к. нельзя точно установить, где в конкретный момент находится транспортное средство с грузом, когда прибудет к месту назначения.

Средний объем запасов = ½ размера заказа => чем более крупными партиями пополняют запасы, тем больше средний объем запасов => годовые расходы на их содержание больше. С другой стороны, чем более крупными партиями происходит пополнение запасов, тем реже нужно делать заказы => тем меньше общие расходы на размещение заказа.

На основе полной потребности, учитывая текущий статус материала, для каждого периода времени и для каждого материала вычисляется чистая потребность. Если чистая потребность в материале больше нуля, то система автоматически создает заказ на поставку материала.

Рассматриваются все заказы, созданные ранее текущего периода планирования, и в них при необходимости вносятся изменения, чтобы предотвратить преждевременные поставки и задержки поставок от поставщиков.

Таким образом, в результате работы MRP-программы вносятся изменения в имеющиеся заказы, а при необходимости создаются новые для поддержания оптимальной динамики хода производственного процесса. В результате работы MRP-программы создается план заказов на каждый материал на весь срок планирования, обеспечение выполнения которого необходимо для поддержания программы производства.

Типичный набор выходных документов системы MRP:

1) специфицированные по номенклатуре, объему и времени требования на МР

2) заказ МР от поставщиков;

3) изменения, которые необходимо внести в производственное расписание,

4) схемы доставки МР, объемы поставок и т.п.;

5) аннулированные требования на ГП, МР;

6) состояние MRP системы.

Основными результатами (выходами) MRPI-модуля являются:

1. План заказов (Planned Order Schedule) определяет количество каждого МР, которое должно быть заказано в каждый рассматриваемый период времени на протяжении срока планирования. План заказов является руководством для дальнейшей работы с поставщиками и, в частности, определяет производственную программу для внутреннего производства комплектующих.

2. Изменения к плану заказов (Changes in planned orders) являются модификациями ранее сформированных заказов. Ряд заказов могут быть отменены, изменены или задержаны, а также перенесены на другой период.

Также MRP-система позволяет получить второстепенные результаты, цель которых – обратить внимание на «узкие места» в планируемом периоде, т.е. на те периоды времени, когда требуется дополнительный контроль за текущими заказами, а также для того, чтобы вовремя известить о возможных системных ошибках. Такими дополнительными результатами являются:

1. Отчет об «узких местах» планирования (Exception Report) составляется для заблаговременного информирования пользователя о промежутках времени внутри периода планирования, которые требуют особого внимания, поскольку может возникнуть необходимость управленческого вмешательства (непредвиденное опоздание заказа на комплектующие, избытки комплектующих на складах и т.п.)

2. Исполнительный отчет (Performance Report) является основным показателем правильности работы. MRP-системы оповещают пользователя о возникших в процессе планирования критических ситуациях, а также обо всех системных ошибках, возникших в процессе её работы.

3. Отчет о прогнозах (Planning Report) предоставляет информацию для составления прогнозов о возможном будущем изменении объемов и характеристик выпускаемой продукции, полученную в результате анализа текущего хода производственного процесса, и отчетов о продажах. Отчет о прогнозах может использоваться для долгосрочного планирования потребностей в материалах.

Модуль MRPI входит в интегрированные информационно-управляющие системы (АСУ, КИС) промышленных предприятий, использующих идеологию MRPII /ERP/CSRP.

Недостатки и ограничения систем, основанных на MRP I:

1)требуют значительного объема вычислений, подготовки и предварительной обработки большого объема исходной информации, что увеличивает ведущее время производственного и логистического циклов;

2)возрастание логистических издержек на обработку заказов и транспортировку при стремлении фирмы уменьшить уровни запасов или перейти на выпуск ГП в малых объемах с высокой периодичностью;

3)нечувствительность к кратковременным изменениям спроса, так как они основаны на контроле и пополнении уровней запасов в фиксированных точках заказа;

4)большое количество отказов в системе из-за слишком комплексного ее характера и большой размерности.

Система MRPII (Manufactory Resource Planning) – система производственного планирования ресурсов, представляющая собой информационно-управляющие системы для промышленных предприятий, в которых объединены производственное, финансовое планирование и логистические операции.

MRPII инструмент для планирования и управления организационными ресурсами промышленной фирмы с целью минимизации запасов в процессе контроля над всеми стадиями производственного процесса. MRP II представляет концепцию интегрированной логистики для промышленного предприятия. MRP II, являясь «инструментом эффективного планирования всех ресурсов промышленной фирмы», позволяет осуществлять операционное планирование в натуральных единицах, а финансовое планирование – в денежном выражении. Этот метод базируется на ряде взаимосвязанных функций: бизнес-планировании, производственном планировании, планировании потребностей в материалах (MRPI), планировании производственных мощностей (модуль CRP) и системах принятия решений. Выходы этих подсистем должны быть взаимосвязаны с такими финансовыми показателями, как бюджет, планируемые инвестиции и т.д.»

Преимущества MRPII:

- более быстрое удовлетворение потребительского спроса путем сокращения продолжительности производственных циклов;

- сокращение запасов;

- улучшение организации поставок;

- более быстрая реакция на изменения спроса;

- обеспечение большей (по сравнению с MRPI) гибкости планирования;

- снижение логистических издержек управления запасами;

- работа в режиме реального времени (on-line), с ежедневным обновлением баз данных;

- повышение эффективности планирования и управления материальными потоками.

По мнению системных интеграторов, для того чтобы программное обеспечение можно было отнести к классу MRPII, оно должно выполнять определенный объем функций (процедур).

Интегрированные системы стандарта MRPII позволяют:

1) получать оперативную информацию о текущих результатах деятельности предприятия в целом и с полной детализацией по отдельным заказам, видам ресурсов, ходу выполнения планов;

2) в долгосрочном, оперативном и детальном режиме планировать деятельность предприятия, корректировать плановые данные на основе оперативной информации;

3) решать задачи оптимизации производственных и материальных потоков;

4) реально сокращать запасы МР, НП и ГП на складах;

5) планировать и контролировать весь цикл производства, влиять на него в целях достижения оптимальной эффективности использования производственных мощностей, всех видов ресурсов и удовлетворения потребностей заказчиков;

6) автоматизировать работу с отделом договоров, установить полный контроль над платежами, отгрузкой продукции и сроками выполнения договорных обязательств;

7) отразить финансовую деятельность предприятия в целом;

8) значительно сократить непроизводственные затраты;

9) защитить инвестиции в информационные технологии;

10) поэтапно внедрить систему с учетом инвестиционной политики конкретного предприятия.

В основу MRPII положена иерархия планов. Планы более низких уровней зависят от планов более высоких уровней, т.е. планы более высокого уровня предоставляют входные данные, намечаемые показатели и/или какие-то ограничительные рамки для планов более низкого уровня. Кроме того, эти планы связаны между собой таким образом, что результаты планов более низкого уровня оказывают обратное воздействие на планы более высокого уровня.

Процесс планирования в системе MRPII начинается с формирования трех портфелей заказов:

- стандартный портфель заказов, обеспеченных долгосрочными контрактами;

- портфель-прогноз, создаваемый на основании исторических данных, маркетинговых исследований, статистических исследований собственных продаж и т. д.;

- портфель – то, о чем знает только сама компания, – изменений в продуктовой линии.

Вся информация собирается в бизнес-план. Этот план имеет финансовые параметры. На основании бизнес-плана составляются финансовый и маркетинговый планы, поскольку продажи должны быть поддержаны маркетинговыми мероприятиями. На этапе составления финансового плана планируется поток денежных средств (платежный календарь).

MRPII – это набор проверенных на практике принципов, моделей и процедур управления и контроля, служащих повышению показателей экономической деятельности предприятия.

MRPII ISO Standard System содержит описание 16 групп функций системы (программных модулей):

1. Sales and Operation Planning (Планирование продаж и операций).

2. Demand Management (Управление спросом).

3. Master Production Scheduling – MPS (Основной календарный план производства).

4. Material Requirement Planning – MRP (Планирование потребности в материалах).

5. Bill of Materials – Subsystem BOM (Подсистема спецификаций).

6. Inventory Transaction Subsystem (Подсистема операций с запасами).

7. Scheduled Receipts Subsystem (Подсистема запланированных поступлений по открытым заказам).

8. Shop Flow Control – SFC(Оперативное управление производством).

9. Capacity Requirement Planning – CRP (Планирование потребности в мощностях).

10. Input/output control (Управление входным/выходным материальным потоком).

11. Purchasing (Управление снабжением).

12. Distribution Resourse Planning – DRP (Планирование распределения).

13. Tooling Planning and Control (Планирование и контроль производственных операций).

14. Financial Resourse Planning – FRP (Планирование финансовых ресурсов).

15. Simulation (Моделирование).

16. Performance Measurement (Оценка /измерение результатов деятельности).

Задачей информационных систем класса MRP II является формирование оптимального потока материалов (сырья), полуфабрикатов (в том числе находящихся в производстве) и готовых изделий. Система класса MRP II интегрирует все основные процессы внутри предприятия, такие как снабжение, движение запасов, производство, продажи и дистрибьюция, планирование, контроль выполнения плана, движение затрат, финансов, основных средств и т.д.

В настоящее время системы MRP II являются по существу автоматизированными системами управления промышленным предприятием и наряду с ERP-системами рассматриваются как эффективная технология планирования для достижения стратегических целей в логистике, маркетинге, производстве и финансах. Процедура проектирования информационно-программного комплекса MRP II стандартизирована ISO.

Недостатки MRPII:

- ориентация СУ предприятием исключительно на имеющиеся заказы, что затрудняет принятие решений на длительную, среднесрочную, а в ряде случаев и на краткосрочную перспективу;

- слабая интеграция с системами проектирования и конструирования продукции, что особенно важно для предприятий, производящих сложную продукцию;

- слабая интеграция с системами проектирования технологических процессов и автоматизации производства;

- недостаточное насыщение системы функциями управления затратами;

- отсутствие интеграции с процессами управления финансами и кадрами.

Подсистемы/модули DRP. Логистическая технология RP может быть использована в системах дистрибьюции, для чего созданы системы DRP (Distribution requirements planning).

DRP-системы базируются на потребительском спросе, который не контролируется фирмой. Поэтому системы MRP обычно дают более определенный результат, в отличие от DRP-систем, работающих для условий неопределенного спроса. Эта неопределенная внешняя среда налагает дополнительные требования и ограничения на управление запасами ГП в дистрибутивных сетях. В то время как МRР-системы контролируют запасы внутри производственных подразделений, DRP-системы планируют и регулируют уровни запасов на базах и складах фирмы в собственной товаропроводящей сети или у логистических посредников.

Основной инструмент логистического менеджмента в DRP-системах представляет собой график, который позволяет координировать весь процесс поставок и пополнения запасов ГП в дистрибутивной сети (канале). Этот график формируется для каждой выделенной единицы хранения (Stock keeping unit – SKU) и каждого ЗЛС, связанного с формированием запасов в дистрибутивном канале. Графики пополнения и расходования запасов SKU интегрируются в общее требование для пополнения запасов ГП на складах фирмы или оптовых посредников.

В то же время в DRР-системах существуют определенные ограничения и недостатки. Во-первых, система DRP требует точного и координированного прогноза отправок и пополнения для каждого центра и канала распределения ГП в логистической сети. В идеальном случае система не поддерживает в логистических каналах лишние запасы, но это зависит от точности прогнозирования. Для избежания возможных ошибок в распределительных центрах приходится держать страховые запасы. Возможны три источника ошибок: ошибки в самом методе прогнозирования, неправильный прогноз спроса и неправильная дислокация складов (или размера запасов), ошибки в прогнозе времени изменения спроса.

Во-вторых, планирование запасов в DRP-системах требует высокой надежности совершения логистических циклов между распределительными центрами и другими ЗЛС. Неопределенность любого цикла (заказа, транспортировки, производства) снижает эффективность решений, принимаемых в системе DRP.

В-третьих, интегрированное планирование распределения вызывает частые изменения в производственном задании, от чего производственные подразделения фирмы «лихорадит», а это приводит к колебаниям в использовании производственных мощностей, неопределенности в затратах на производство, срывам доставки ГП потребителям. Эти недостатки обычно устраняются путем увеличения страховых запасов ГП в дистрибутивной сети.

В расширенной версии системы DRP («Планирование потребности в ресурсах распределения») – DRPII (Distribution resource planning), применяются более современные модели и алгоритмы программирования, рассчитанные на локальные сети персональных компьютеров и телекоммуникационные каналы, работающие в режиме on-line. В системах DRPII применяются более эффективные модели прогнозирования спроса, потребности в ГП. Они обеспечивают управление запасами для среднесрочных и долгосрочных прогнозов спроса на ГП. В системах DRPII комплексно решаются вопросы управления производственной программой, складскими мощностями, персоналом, качеством процесса перевозки и логистического сервиса.

Сейчас программные модули DRP имеются в большинстве КИС класса MRPII/ERP.

Cистемы класса ERP. Внедрение систем класса ERP было вызвано недостатками MRPII- систем. В начале 1990-х годов системы планирования класса MRPII в интеграции с модулем финансового планирования FRP (Finance Resourse Planning – Планирование финансовых ресурсов) получили название систем бизнес-планирования (интегрированного планирования ресурсов) предприятия ERP (Enterprise Resourse Planning). Они позволяют эффективно планировать всю коммерческую деятельность современного предприятия, в том числе финансовые затраты на обновление оборудования и инвестиции в производство нового ассортимента изделий. В российской практике применения систем подобного класса обусловлено, кроме того, необходимостью управлять бизнесом в условиях инфляции, а также из-за жесткого налогового прессинга, поэтому системы ERP необходимы не только крупным предприятиям, но и небольшим фирмам, активно ведущим бизнес.

ERP-системы:

- ориентированы на работу с финансовой информацией для управления большими корпорациями с разнесенными территориально ресурсами;

- охватывают функции: получения ресурсов, изготовления продукции, ее транспортировки и расчетов по заказам клиентов;

- по-новому применяют графику, реляционные базы данных, CASE-технологии развития, архитектуру вычислительных систем типа «клиент-сервер», реализуя их как открытые системы.

Системы класса ERP пополняются следующими функциональными модулями – прогнозирования спроса, управления проектами, управления затратами, управления составом продукции, модулем ведения технологической информации и другими. В них прямо или через системы обмена данными встраиваются модули управления кадрами и финансовой деятельностью предприятия. Постепенно в ЕRP-системах происходит обособление модуля «Логистика» и модуля SCM – Supply Chain Management.

Дополнительные элементы структуры управления ERP:

1. Прогнозирование. Управление проектами и программами.

2. Введение информации о составе продукции.

3. Введение информации о технологических маршрутах.

4. Управление затратами.

5. Управление финансами. Автоматизация управления финансами на предприятии позволяет:

- усилить финансовый контроль путем обобщения всей финансовой деятельности;

- улучшить оборот денежных потоков путем управления кредитами и счетами дебиторов;

- оптимизировать управление денежными средствами путем автоматизации расчетов с поставщиками;

- максимизировать отдачу от капитальных вложений путем более эффективного управления основными средствами, арендованной собственностью, ремонтной базой, незавершенным капитальным строительством.

6. Управление человеческими ресурсами. В данной подсистеме решаются задачи управления человеческими ресурсами предприятия. Эти задачи связаны с набором, штатным расписанием, переподготовкой, продвижением по службе, оплатой и т. п.

Таким образом, цель ERP-системы, – интеграция управления всеми ресурсами предприятия, а не только материальными, как в MRP11. Такое расширение системы, повышая эффективность управления, вместе с тем увеличивает и масштабы системы, что усложняет характер работ по созданию АСУП.

5.4. Логистическая технология «вытягивания»

Производственная система Тойоты нацелена на минимизацию запасов как незавершенного производства, так и готовой продукции и базируется на следующих принципах:

1) поставки осуществляются несколько раз в день;

2) подробно расписываются фактические места доставки, чтобы избежать помещения узлов на хранение и затем необходимости извлечения их и передачи на линию сборки;

3) место для хранения доставленных изделий ограничено, чтобы накопление лишнего запаса было невозможно.

В основе производственной системы «Тойоты» TPS лежат три взаимосвязанных составляющих:

- KANBAN – информационная подсистема;

- Just-in-time (JIT) – технология поставок «точно в срок»;

- Lean production (LP) – технология «бережливого производства».

Система «Тойоты» предполагает гибкое использование рабочей силы, что означает изменение количества занятых рабочих в зависимости от спроса, а также творческое мышление и внедрение новаторских идей.

В целях реализации этих идей на «Тойоте» применяются следующие методы:

1. Система «KANBAN» для обеспечения функционирования системы производства «точно вовремя - JIT».

2. Методы «выравнивания» производства продукции, приспособленного к изменениям спроса.

3. Сокращение времени переналадки оборудования с целью сокращения общего времени производства.

4. Нормирование работ для обеспечения сбалансированности производственных операций.

5. Рациональное размещение производственного оборудования и использование универсально подготовленных рабочих-многостаночников в целях реализации концепции гибкого применения рабочей силы.

6. Совершенствование деятельности кружков качества и системы поощрения рационализаторских предложений, что сокращает численность рабочей силы и стимулирует моральный фактор.

7. Внедрение системы визуального контроля с целью реализации концепции автономного контроля качества продукции на рабочем месте.

8. Внедрение систем «функционального управления» с целью распространения на всю фирму методов контроля качества продукции и т.д.

Многие называют систему «Тойота» системой «канбан». Это неверно. Производственная система Тойоты – это на 80 % исключение потерь, на 15 % производственная система и только на 5 % канбан, т.е. по сути «это система абсолютного исключения потерь». Устранение потерь проводит к фундаментальному улучшению функционированию производственной системы.

В своей книге Тайити Оно подчеркивает: «Двумя принципами производственной системы Тойоты являются «точно вовремя» и автономизация - автоматизация с элементом человеческого интеллекта. Инструментом, используемым для управления системой, является канбан».

Система KANBAN. Система «KANBAN» рассматривается как информационная подсистема производственной системы фирмы «Тойота» (TPS), которая регулирует производство необходимой продукции в нужном количестве и в необходимое время на каждом этапе производства как на заводах фирмы, так и на фирмах-поставщиках. Следовательно, KANBAN – это метод управления, предназначенный для максимального повышения потенциала производственной системы и обеспеченная:

1) сбалансированностью производства;

2) сокращением времени переналадки оборудования;

3) рациональным размещением производственного оборудования;

4) нормированием работ;

5) активизацией человеческого фактора;

6) автономным контролем качества продукции на рабочих местах.

Основная цель – производить только необходимое количество продукции в соответствии со спросом конечного или промежуточного (последующего) потребителя.

Микрологистическая система KANBAN порождена конвейерным производством и представляет собой систему организации непрерывного производства, что позволяет быстро перестраивать производство и практически не требует страховых запасов. Сущность системы KANBAN заключается в том, что все производственные подразделения завода, включая линии конечной сборки, снабжаются МР только в том количестве и к такому сроку, который необходим для выполнения заказа, сделанного подразделением-потребителем. Согласно идее системы подробный план производства составляется только для этапа окончательной сборки. Подробный производственный план – это ежедневный график сборки конечной продукции, а не долгосрочный план наладки оборудования, распределения рабочей силы и подачи комплектующих изделий и сырья, требующие большого запаса времени для их разработки. Такой план задается каждой производственной стадии заранее с учетом времени, необходимого для выполнения заказов на партию изделий.

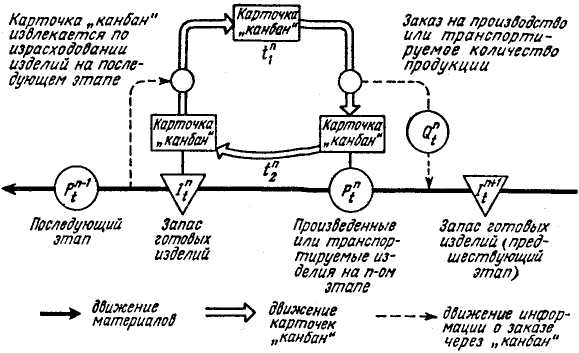

Таким образом, в отличие от традиционного подхода структурное подразделение-производитель не имеет общего жесткого оперативного графика производства, а оптимизирует свою работу в объеме заказа, следующего по производственно-технологическому циклу подразделения фирмы (рис. 5.5).

Рис. 5.5. Информационные и материальные потоки в «вытягивающей» системе

Средством передачи информации в системе является специальная карточка kanban - сопроводительная карточка в прямоугольном пластиковом конверте, содержащая:

1) код изделия (полуфабриката, НП);

2) описание;

3) продукция (конечная, промежуточная), где эти компоненты используются;

4) номер рабочего места (код рабочего), где производится изделие;

5) номер рабочего места (код рабочего), который использует данный компонент;

6) число изделий в данном контейнере;

число контейнеров (карточек kanban).

Распространены два основных вида карточек:

- карточка отбора (белого цвета) – указывается количество деталей (компонентов, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки);

- карточка производственного заказа (черного цвета) – число деталей, которое должно быть изготовлено (собрано) на предшествующем производственном участке.

Эти карточки циркулируют как внутри предприятий Toyota, так и между корпорацией и взаимодействующими с ней компаниями, а также на предприятиях филиалов. Таким образом, карточки kanban несут информацию о расходуемых и производимых количествах продукции.

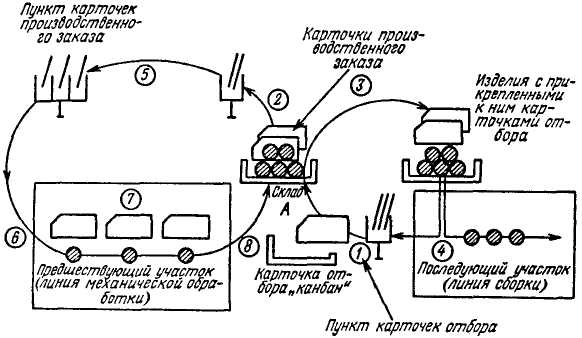

Схема функционирования системы KANBAN приведена на рис. 5.6.

Рис.5.6. Этапы движения двух типов карточек «канбан» (Монден, с. 51)

Этапы движения карточек «канбан»:

1. Водитель автопогрузчика с вилочным захватом прибывает к месту складирования деталей (складу А) на предшествующем участке. У него имеется необходимое количество карточек отбора и пустые контейнеры. Он направляется к складу А только в том случае, если на его пункте отбора скопилось установленное количество присланных через диспетчера карточек или наступило установленное время поездки.

2. Когда водитель последующего участка забирает детали в месте складирования А, он снимает карточки заказа, которые были прикреплены к контейнерам (причем к каждому контейнеру или ящику прикрепляется отдельная карточка «канбан»), и оставляет их на приемном пункте сбора карточек данного производственного участка. Привезенные с собой пустые контейнеры водитель оставляет в том месте, которое укажут ему работающие на данном участке.

3. На место каждой снятой с контейнера карточки заказа он прикрепляет привезенную с собой карточку отбора. При этом он внимательно сравнивает обе карточки.

4. Когда начинается обработка доставленных с предыдущего участка изделий, карточки отбора с освобождающихся контейнеров должны быть доставлены на пункт сбора карточек отбора этого участка.

5. На предшествующем участке привезенные водителем карточки заказа забираются с приемного пункта сбора карточек «канбан» в строго определенное время (или же когда произведено строго определенное количество деталей) и оставляются на пункте сбора карточек производственного заказа этого участка в той же последовательности, в какой их снимал водитель с контейнеров с готовыми изделиями на месте складирования А.

6. Производство деталей на предыдущем участке ведется в соответствии с последовательностью получения этих карточек заказа.

7. Карточки «канбан» сопровождают изготовляемые на предыдущем участке изделия на всех технологических стадиях этого участка.

8. Когда изделие, деталь или узел готовы, их вместе с карточками заказа помещают на месте складирования А, чтобы водители погрузчика с последующего участка могли вновь забрать их в любое время.

Такое движение двух карточек «канбан» должно быть непрерывным на всех стадиях и таким образом будет способствовать сбалансированности производственных процессов на всех технологических стадиях изготовления продукции в соответствии со штучным временем выпуска изделий на сборочной линии.

Система KANBAN ощутимо уменьшает запасы МР на входе и НП на выходе, позволяя выявлять «узкие места» в производственном процессе. Руководство может направить внимание на эти «узкие места» для решения проблем наиболее выгодными средствами. Когда проблема решена, объем буферных запасов снова снижается, пока не обнаружится следующее «узкое место». Таким образом, система KANBAN позволяет установить баланс в цепи поставки путем минимизации запасов на каждом этапе. Окончательная цель – «оптимальная партия одной поставки».

Правила функционирования подсистемы «KANBAN».

Дата добавления: 2015-02-16; просмотров: 4941;