3 страница. − ведутся переговоры относительно системы комплексного управления качеством (TQM) и качества поставляемых материалов

− ведутся переговоры относительно системы комплексного управления качеством (TQM) и качества поставляемых материалов, имеющих высокую прибыльность или высокий риск;

− ведутся переговоры об аутсорсинге;

− планируется заключение субподрядного договора с основным поставщиком, когда речь идет о важных компаниях;

− ведутся переговоры о заключении сервисных соглашений, когда требуются услуги высокого качества.

Оценка поставщика зависит от обстоятельств и требований конкретного закупщика. При этом определяют семь обязательных параметров, по которым оценивается потенциальный поставщик:

1) финансы;

2) производственные мощности и оборудование;

3) человеческие ресурсы;

4) качество;

5) результаты деятельности;

6) защита окружающей среды и этические правила;

7) информационные технологии.

Подобную информацию можно получить из анкет, рассылаемых потенциальным поставщикам, которые стремятся быть в списке одобренных поставщиков компании, или предварительно до визита к поставщику.

Оценка возможностей поставщиков по качеству поставок должна включать:

- оценку системы управления качеством поставщика;

- анализ результатов проверки и испытаний продукции, производимой поставщиком;

- проверку материальных ресурсов на входном контроле предприятия;

- информацию о прошлой работе поставщика по поставкам аналогичной продукции другим потребителям;

- информацию о финансовом положении субподрядчика.

«Десять С» эффективной оценки поставщика. Многие аспекты оценки поставщика четко определены Картером (Carter) как «семь С оценки поставщика» (все понятия начинаются с англ. буквы С):

1. Competence – компетентность поставщика решать поставленные задачи.

2. Capacity – мощности поставщика, способные удовлетворить потребности покупателя.

3. Commitment – обязательство поставщика перед потребителем относительно качества, цены и обслуживания.

4. Control systems – системы контроля материальных запасов, издержек, бюджетов, персонала и информации.

5. Cash resources and financial stability – ресурсы наличности и финансовая стабильность, свидетельствующие о финансовом здоровье поставщика и его способности продолжать бизнес в обозримом будущем.

6. Cost – цена в соответствии с качеством и уровнем обслуживания.

7. Consistency – стабильные поставки (где это возможно), совершенствование качества и услуг.

Другие три С, о которых не упоминает Картер:

8. Culture – и поставщик, и потребитель имеют общие ценности.

9. Clean – поставщики и поставляемый ими товар должны соответствовать требованиям законодательства и экологической безопасности.

10. Communication – возможность общаться с поставщиком с помощью электронных средств.

Закупочные процедуры. Процедуры – это система последовательных шагов и приемов, описывающих выполнение задачи или работы. Процедура – это и формальные соглашения, в рамках которых реализуются приемы, связывающие формулирование стратегий на всех уровнях и их реализацию. Группа (кластер) надежных процедур, каждая из которых состоит из ряда операций, в совокупности предоставляют информацию, позволяющую персоналу выполнять, а менеджерам контролировать деятельность, называется системой.

Традиционные закупочные процедуры. Помимо видов деятельности, выполняемых до закупки, таких как участие в подготовке спецификаций и принятие решений по бюджетам, закупочная деятельность традиционно имеет три основных этапа, каждый из которых требует подготовки конкретных документов и достаточно большой канцелярской работы:

1-й этап – этап идентификации. Этап идентификации – это получение информации о необходимости закупок, которая может поступить в виде:

- заявки, отправляемой складом или по результатам контроля запасов;

- ведомости материалов, отправленной отделом расчетов или производственным отделом.

2-й этап – этап заказа. Получив заявку или ведомость материалов, отдел закупок проверяет ее на точность заполнения, соответствие спецификациям и выявляет по отчетным документам предшествующих закупок, относится ли эта заявка к повторной закупке или речь идет о новой закупке. Если запрашиваемый предмет – заявка о стандартной повторной закупке, то повторяется сделка с уже известным поставщиком, чья цена удовлетворяет компанию. При осуществлении новой закупки, необходимо:

1. Составить запросы или коммерческие предложения потенциальным поставщикам с приложением дополнительных документов, например чертежей, спецификаций и т.д., которые помогут поставщику подготовить оферту.

2. Проанализировать поступившие в ответ на запросы оферты по цене, качеству, условиям доставки, издержкам и условиям поставок.

3. Провести дополнительные переговоры с поставщиками на предмет оценки его способности выполнения данного заказа при больших объемах и высоких требованиях к качеству и/или стратегических закупках.

4. Отправить заказ на покупку поставщику, чья оферта, при необходимости скорректированная в ходе последующих переговоров, является наиболее приемлемой. Копия заказа остается в отделе закупок.

5. Потребовать от поставщика подтверждения о принятии заказа на согласованных условиях.

3-й этап – этап после отправки заказа. На этапе отслеживается прохождение заказа и его исполнение в соответствии с определенными сроками или для ускорения исполнения просроченных заказов.

1. Поставщик отправляет уведомление, подтверждающее отправку товары или готовность их к отгрузке. Копии уведомления могут быть также отправлены в заинтересованные подразделения, например, отслеживания заказов и хранения.

2. Приемка товаров на склад осуществляется по количеству и при необходимости по качеству. В процессе приемки могут участвовать представители подразделений или инспекции. При соответствии полученных товаров заказу составляется приемный акт, его копии отправляются в отдел закупок. При несоответствии извещается отдел закупок, а поставщику может быть отправлена претензия.

3. От поставщика получают инвойс с суммой, подлежащей оплате. Она сравнивается с заказом на закупку и приемным актом. Обычно цены проверяет отдел закупок, при этом особое внимание уделяется правомерности любых отклонений от цен, указанных в прейскуранте. При соответствии указанной в инвойсе суммы запланированной сумме он акцептуется и передается в финансовый (бухгалтерский) отдел для оплаты.

4. После выполнения заказ отправляется для подшивки в соответствующую папку.

Неэффективные участки традиционных процедур:

- ряд канцелярских действий, не добавляющих стоимости, но требующие дополнительных неоправданных расходов;

- излишне большое число документов (заявка, предложение о подаче оферт, подтверждение заказа, извещение об отгрузке, приемный акт и инвойс), плюс составление копий отчетов для отдела закупок и информирования других подразделений, что также требует расходов;

- слишком большое время на обработку заказов, как в самой организации, так и за ее пределами.

6.4. Технологии в закупочной деятельности

В настоящее время бизнес действует в обстановке постоянных перемен и ведущие мировые компании используют для повышения эффективности закупочной деятельности различные концепции, базирующиеся прежде всего на управлении цепями поставок, маркетинге взаимоотношений, информационных и коммуникационных технологиях. К таковым следует отнести получившие признание технологии:

- раннее вовлечение поставщика – ESI (Early supply involvement) и его варианты;

- управления взаимоотношениями с поставщиками – SRM (Supplier Relationship Management);

- управление запасами поставщиком у потребителя – VMI (Vendor-managed Inventory и др.

Раннее вовлечение поставщика. Одним из ключевых источников получения компаниями конкурентного преимущества являются инновации, в том числе и создание нового продукта (NPD - new product development). Однако под влиянием таких факторов как рост затрат на научно-исследовательскую деятельность, усложнение продукции, сокращение сроков жизненного цикла продукта, трудности в управлении технологическими изменениями, повышенные требования к объему требуемых ресурсов и знаний, фирмы вынуждены искать иные возможности инноваций, в частности, вовлечение поставщиков в разработку новой продукции на ее ранних этапах.

Общераспространенной практикой становятся раннее вовлечение поставщика (ESI - Early supply involvement), включение поставщика в разработку новой продукции (SIND - Supplier integration in new product development) и совместная разработка продукции (CPD - Collaborative product development). Последние по времени отчеты многих фирм из различных областей, включая автомобилестроение, здравоохранение, информационные технологии и строительство, показывают, что разработка новой продукции (NPD) заметно расширяется во многих проектах за счет раннего вовлечения в данный процесс поставщиков (ESI), особенно в начальных фазах жизненного цикла продукта. Многие фирмы даже прибегают к аутсорсингу в своей научно-исследовательской деятельности (R&D - research and development) и разработке новой продукции. Например, в Северной Америке и Европе нет ничего необычного в том, что фирмы до 30 % бюджета в этой сфере отдают аутсорсингу. И в самом деле: управление аутсорсингом можно считать одной из ключевых компетенций организации, особенно, если принять во внимание, что, по некоторым данным, разработка новой продукции с опорой исключительно на свои силы в 12 секторах индустрии обходится дороже соответствующего аутсорсинга.

Решения, принимаемые на ранних этапах разработки продукта, оказывают серьезное влияние на качество, время и стоимость новой продукции. Если принять во внимание, что до 80 % всех затрат на создание нового продукта связано со временем его разработки, то ранее вовлечение специалистов по снабжению в этот процесс открывает широкие возможности для получения добавленной ценности. Причем, как указывают некоторые исследователи, если вы не обеспечите включение снабжения в процесс разработки нового продукта на самых ранних этапах, вы почти не сможете влиять на конечный результат, даже пытаясь использовать возможности управления цепочкой поставок. Вовлечение поставщиков в этот процесс не означает сужения рамок поставок, поскольку такое сжатие пространства снабжения превращается в игру с нулевой суммой, не прибавляя дохода ни фирме-покупателю, ни фирме-поставщику. Напротив, снабжение обеспечивает рост прибавочной стоимости, добавляя со своей стороны ценность знания рынка, правильный выбор партнеров и управление отношениями.

Скажем больше: по мере того как процесс разработки набирает силу, изменения в инжиниринге становятся все более проблематичными и дорогостоящими. По мере того как развивается процесс и принимается все больше решений по материалам, технологии и спецификации нового продукта, любые изменения становятся все более затратными и увеличивающими время вывода продукта на рынок. Вот почему все более заметное распространение получают кросс-функциональные команды, в состав которых входят специалисты, представляющие маркетинг, научные исследования и разработку, снабжение, производство, продажи, а также - и эта тенденция все более заметна - представители поставщиков. Применение подобных команд помогает структурировать проектную деятельность по разработке новых продуктов.

Преимущества ESI. Выгоды, получаемые от совместной работы с поставщиками можно характеризовать как связанные с продуктом, и касающиеся организации. Применительно к продукту раннее и интенсивное вовлечение поставщиков в процесс разработки может вести к улучшению продукта в его конечном виде и содействовать успешной реализации проекта в целом и, в частности, обеспечить:

- улучшенное качество продукции;

- более высокую производительность труда разработчиков;

- сокращенный жизненный цикл (меньшее время вывода на рынок);

- меньшие расходы на разработку;

- сниженные затраты на выпуск продукта.

Стратегические выгоды ESI на уровне организации:

1. Эффект обучения. Поскольку любой поставщик является своего рода экспертом в своей области, фирма-покупатель, плотно контактируя с поставщиком, может экономить, расширяя объем и границы собственных ключевых компетенций без инвестирования в процесс обучения денежных средств и траты времени.

2. Доступ к новым возможностям. В быстро меняющейся и сложной в технологическом отношении среде взаимодействие с поставщиком позволяет фирме-покупателю получить доступ к тем возможностям, открыть которые для себя иным способом бывает затруднительно.

3. Совместное использование технологической «дорожной карты». Технологическая «дорожная карта» в данном понимании показывает, каким должен быть в будущем спектр продукции, предлагаемой поставщиком. Знание подобного рода позволяет фирме-покупателю вести более совершенное планирование и включать технологии поставщика в собственные разработки. Более того, тесное взаимодействие с поставщиком дает возможность фирме-покупателю влиять на технологическое развитие поставщика, обращая все выгоды подобного развития к собственной пользе.

4. Сокращение рисков. ESI помогает распределять риски, связанные с развитием новых продуктов.

Недостатки ESI. Минусы партнерства, при котором поставщики включаются в процесс разработки новой продукции:

1. Раннее вовлечение поставщика в процесс разработки новой продукции не всегда бывает выгодным или соответствующим ситуации.

2. Потеря «торговой силы». Тесное партнерство - одно из действенных средств борьбы с оппортунистическим поведением поставщика, однако фирмы, заинтересованные в поставках, должны быть внимательны и предусмотрительны, чтобы избегать зависимости, которая порой возникает в подобных взаимоотношениях.

3. Утечки ключевой информации. Тесный рабочий контакт с поставщиком и обмен технологическими секретами или торговыми тайнами влечет за собой риск того, что к конкурирующим компаниям может попасть часть конфиденциальной информации фирмы, в том числе и по новым разработкам.

4. Финансовое бремя производства. Партнерство может требовать немало времени и оказываться весьма ресурсоемким. Полагаться на вовлечение поставщика в процесс новых разработок без соответствующей функциональной поддержки может оказаться губительным делом.

5. Ошибочное технологическое направление. В турбулентной, переменчивой бизнес-среде выбор верных технологических ориентиров - критический фактор. ESI означает, что технология, которую использует поставщик, включена в разработку вашего продукта на ранней стадии этого процесса. И еще неизвестно, обеспечит ли новая технологическая волна достижению поставленных целей?

Управление взаимоотношениями с поставщиками – SRM (Supplier Relationship Management). Глобальные изменения в рыночной среде высветили ряд проблем развития бизнеса в целом и снабжения, с которыми столкнулись компании:

1. Невозможность эффективно управлять закупками во всей цепи поставок существующими методами и инструментами вследствие:

− отсутствия процессного подхода к снабжению;

− спонтанного роста числа поставщиков и закупаемых продуктов;

− низкого процента закупок по контрактам;

− неэффективного планирования и взаимодействия контрагентов в цепях поставок;

− недостаточного учета логистических ограничений потребителей поставщиками.

2. Трудности нахождения нужных товаров и поставщиков с желаемыми характеристиками:

− необходимая информация хранится в различных системах;

− не существует общей классификации данных; неполные и противоречивые данные;

− разрозненные каталоги поставщиков.

3. Неэффективность ручных процедур в закупках, в частности:

− выбор нужных продуктов и согласование характеристик;

− анализ затрат на закупки;

− создание запросов и оценка предложений.

Решение этих проблем обеспечивает использование концепции/технологии управление взаимоотношениями с поставщиками (SRM), основанной на построение долгосрочных отношений со своими поставщиками. SRM в этом плане представляет собой управление ресурсами поставщика в глобальном масштабе, используя высокоразвитые инструменты и информационные технологии. Технология SRM на практике позволяет повысить качество выполнения снабженческих функций посредством:

− действующих сведений о существующих и ожидаемых характеристиках каждого поставщика;

− объективной информации и обратной связи с поставщиком относительно фактических показателей его функционирования;

− поддержки управления данными для выбора предпочтительных поставщиков и их ранжирования;

− идентификации, оценки и измерения возможностей снижения общих затрат на закупки.

Наиболее распространенным определением SRM с позиций управления цепями поставок в американской практике является следующее: SRM – скоординированная программа действий, разработанная совместно потребителем и поставщиком, чтобы улучшить общие показатели функционирования и снизить общие издержки цепи поставок.

В качестве фундамента SRM (в том числе информационного) выступают процессы снабжения, направленные на улучшение взаимоотношений с поставщиками на основе более глубокого понимания операционных аспектов, влияющих на эти взаимоотношения при повседневном взаимодействии.

Информационные компании (системные интеграторы) часто используют итерационную трактовку SRM как последовательность базовых этапов: сорсинг, управление закупками и аналитика.

Под Supplier Relationship Management (SRM) понимается стратегический сорсинг, снабжение и аналитика для поддержки всесторонних решений по закупкам с позиций выбора поставщика.

1. Сорсинг определяет цикл в снабженческой деятельности, касающийся выбора источника закупок, – идентификацию, оценивание и установление договорных отношений с оптимальной группой поставщиков. Стратегический сорсинг оптимизирует закупочные возможности в целях уменьшения затрат и сроков доставки товаров и услуг. Соглашения в рамках стратегического сорсинга определяют экспертные области для помощи потребителям в выработке успешной долговременной стратегии снабжения и построения надежных взаимоотношений с поставщиками с применением стандартных условий ИНКОТЕРМС.

2. Управление закупками – второй шаг в цикле снабжения. Решения в этой области должны устранять узкие места, нерациональные потери денежных средств и времени в типовой процедуре закупок. Управление закупками должно обеспечивать эффективную связь поставщика и потребителя, мощную онлайновую поддержку рабочих процессов в закупках и устранять неконтрактные закупки для лучшего контроля расходов во всем цикле снабжения. В итоге правильно выстроенное снабжение должно повышать отдачу на вложенные в него инвестиции.

3. Аналитика и бизнес-интеллект, составляющие третью часть SRM в составе общей информационной поддержки управления цепями поставок, должны давать менеджерам по закупкам и финансовым аналитикам компании четкую картину всех показателей (KPI), связанных со снабженческой деятельностью и эффективностью работы поставщиков.

Реализация SRM обычно состоит из трех основных этапов:

первый- покупатель должен определить необходимые цели по экономии затрат в параметрах как категории закупок, так и поставщиков, с которыми он должен взаимодействовать;

второй – получение подробной карты эффективности закупочных процессов в цепи поставок, которая показывает все значимые KPI с учетом мнения контрагентов всей цепи поставок;

третий - контроль потребителем тех участков цепи поставок, на которых совместно будет реализовываться технология SRM, и ранжирование соответствующих закупочных процессов по степени важности. Поставщик и потребитель берут на себя обязательства по выполнению скоординированной программы действий и достижению установленных результатов.

Хотя макропроцесс SRM обычно имеет долгосрочную сфокусированность, его внедрение может обеспечивать и немедленные преимущества.

SRM позволяет детально анализировать взаимоотношения поставщиков и потребителей и изучает их в операционной перспективе, чтобы выявить области совершенствования, многие из которых находятся в организации-потребителе. SRM сегодня выступает основным генератором возможностей по снижению затрат и может быть в компании мощным фактором, способствующим проведению инноваций.

С помощью идеологии SRM можно достичь следующих преимуществ.

1. Повысить конкурентоспособность компании-потребителя, точность и прозрачность информации о закупаемой продукции в цепи поставок.

2. Обеспечить удобство форматов обмена данными, касающимися всех аспектов снабжения.

3. Установить, измерить и управлять стратегиями оптимального сорсинга, с помощью которых достигаются корпоративные цели и уменьшаются снабженческие риски.

4. Получить точный и всеобъемлющий профиль базы поставщиков.

5. Расставить приоритеты и консолидировать поставщиков на основе факторов, наиболее важных для конкретного бизнеса.

6. Обеспечить соответствие условиям контракта и уменьшить нерациональные расходы и потери.

SRM также можно рассматривать как благоприятную почву для профессиональной подготовки персонала, позволяющую хорошо разобраться в потребительских требованиях и самому заказчику, и поставщику и понять, где можно добиться экономии на затратах, улучшений и повышения степени удовлетворения потребителей с помощью всех выявленных возможностей и, что очень важно, установить также ответственность за получение этих преимуществ на операционном уровне, системно поощрять масштабное и долгосрочное осмысление сущности цепи поставок. В этом отношении SRM может быть хорошим рычагом, помогающим проведению более глубоких инициатив в масштабах всей цепи поставок, таких, например, как ECR, VMI и CPFR.

Технология «Vendor-managed Inventory – VMI».Под Vendor-managed Inventory (VMI) понимается оптимизация функционирования цепи поставок, когда поставщик имеет доступ к данным о запасах потребителя и отвечает за поддержание их уровня, заданного клиентом. Цель VMI – позволить производителям или дистрибьюторам устранить необходимость повторных оформлений заказов, сократить или вообще исключить товарно-материальные запасы и не допускать возникновения дефицитов.

Запасы, управляемые продавцом (vendor-management inventory, VMI), – это разновидность JIT, при которой решение о пополнении товарно-материальных запасов осуществляется централизованно производителями или дистрибьюторами из верхних звеньев цепи. При VMI потребителям больше не приходится «тянуть» запасы от поставщиков. Скорее, запасы автоматически «проталкиваются» к потребителям, когда поставщики проверяют их запасы и начинают действовать, если эти запасы достигают согласованного с потребителем уровня (уровней). Вариант VMI особенно приемлем для розничной торговли.

Эта деятельность совершенствуется посредством осуществления регулярного процесса диспетчирования очередных поставок в зависимости от уровня запасов потребителя. При этом запасы пересчитываются, а данные о них возобновляются в процессе их пополнения поставщиком до запланированного уровня. Поставщик (продавец) оформляет расписку за пополняемые запасы и выставляет соответствующий инвойс клиенту.

Иными словами, VMI – это вертикальная кооперация потребителей с поставщиками в области управления запасами, а также концепция улучшения функционирования цепи поставок, когда поставщик имеет доступ к информации о потребностях (спросе) своего клиента.

Вариантами концепции (технологии) VMI являются:

1. Программы непрерывного пополнения товарных запасов – Continuous Replenishment Programs (CRP).

2. Управление запасами при помощи поставщиков – Supplier Assisted Inventory Management (SAIM).

3. Пополнение запасов с помощью поставщиков – Supplier Assisted Inventory Replenishment (SAIR).

4. Эффективное реагирование на запросы потребителей – Efficient Consumer Response (ECR).

Среди способов реализации концепции VMI можно выделить следующие.

1. В самом простом случае поставщик осуществляет регулярные поставки и пополняет запасы до заранее определенного клиентом уровня.

2. Частным случаем VMI является консигнация – процесс, в ходе которого поставщик размещает свои товары на территории заказчика, не получая за них оплату до тех пор, пока этот товар не используется или не продается заказчиком. По логике этого процесса поставщик максимально заинтересован в ускорении оборота своих запасов, находящихся в распоряжении клиента.

3. Поставщик может иметь доступ к складской базе данных клиента и самостоятельно анализировать и принимать решение о номенклатуре и размере партий пополнения запасов клиента.

4. Одной из разновидностей VMI является постоянное присутствие представителя поставщика на территории заказчика, в результате чего поставщик отвечает за весь процесс пополнения запасов. К примеру, в корпорации «Bose» эта программа реализуется уже много лет под названием JIT II.

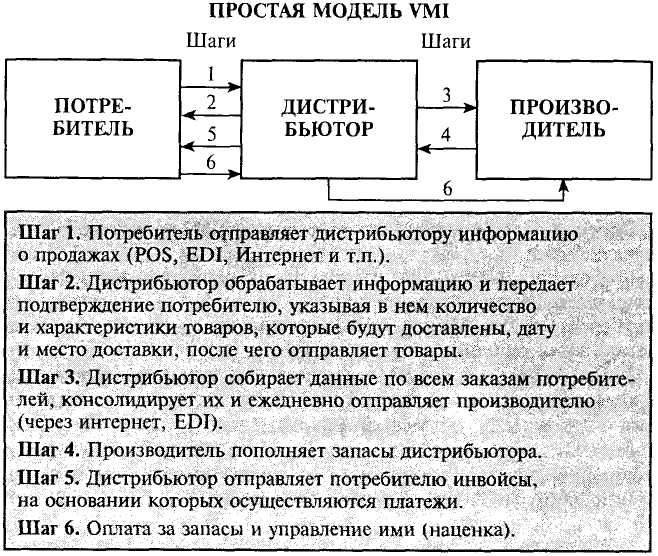

На рис. 6.2 изображен способ реализации технологии VMI в дистрибьюции.

Рис. 6.2. Способ реализации технологии VMI в дистрибьюции

При этом реализация технологии VMI в дистрибьюции предполагает несколько этапов.

1. Подготовка. Переговоры, формирование проектных команд, CPFR (совместное планирование, прогнозирование и пополнение), минимизация запасов, сосредоточение на процессах, добавляющих ценность, устранение узких мест.

2. Непосредственно перед реализацией. Продолжение применения CPFR, расчет прогнозов продаж, затрат, страховых запасов, времени выполнения заказов, уровней обслуживания и других KPL снабжения и логистики.

3. Реализация.

4. Корректировка. Внесение изменений в параметры и процессы управления запасами, выявленных в ходе реализации технологии VMI.

Система VMI выгодна и поставщикам, и потребителям. К числу преимуществ, получаемых поставщиком, относятся:

1) выравнивание спроса. Информация о VMI улучшает прогнозы требований потребителей и тем самым помогает производителям планировать производство так, чтобы постоянно удовлетворять потребительский спрос;

2) установление долгосрочных взаимоотношений с потребителем, так как при переходе к другому поставщику потребитель понесет высокие расходы;

3) повышенная операционная гибкость, позволяющая подстраивать продолжительность времени производства и размеры партий так, чтобы это устраивало поставщика.

Выгоды потребителя:

4) более низкие административные издержки благодаря устранению необходимости вести мониторинг за уровнем запасов, переходу от бумажного ведения документации к компьютерному варианту и снижению издержек на повторные заказы;

5) увеличение оборотного капитала благодаря снижению уровня товарно-материальных запасов и доли в них устаревшей продукции, а также повышению оборачиваемости запасов и увеличению потока наличных средств;

6) сокращение времени выполнения заказов при росте объема продаж и сокращении числа срочных покупок при возникновении дефицитов.

С недостатками при этом подходе сталкиваются обе стороны – и поставщики, и потребители. К недостаткам, с которыми сталкиваются поставщики, относятся:

1) перенос издержек потребителя на поставщика. Эта часть издержек включает те, которые связаны с административными работами, и издержки хранения повышенных запасов, требующихся для удовлетворения спроса потребителя;

2) меньший оборотный капитал из-за более высоких запасов и больших административных издержек, причины которых указаны выше.

К недостаткам, с которыми сталкиваются потребители, относятся:

1) более высокий риск из-за повышенной зависимости от производителя или дистрибьютора;

2) передача поставщику потенциально конфиденциальной информации. Когда происходят повторные переговоры о заключении контракта, обладание такой информацией ставит поставщика в более сильную позицию;

3) потребители часто могут быть в лучшем положении, чем поставщики при принятии решений о пополнении.

Технология VMI в промышленности предполагает:

1) достижение соглашений между поставщиком и производителем продукции, которые основаны на идеологии SCM;

2) поддержку поставщиком запасов у потребителя на основе предопределенных соглашений с производителем по минимальным/максимальным уровням запасов МР;

3) перепланировку и корректировку поставок поставщиком, если уровень запасов МР (в краткосрочной перспективе) становится слишком низким, с учетом предполагаемого спроса на конечную продукцию.

При этом реализация технологии VMI в промышленности предполагает:

Ø передачу производителем поставщику текущей информации:

− о валовой потребности в критических компонентах для горизонта ответственности;

−наличных запасах материальных ресурсов;

−динамике уровней запасов;

Ø передачу поставщиком потребителю текущей информации:

− о запасах в пути (отгрузочных документах);

− отгрузках для запланированных поставок (количество, даты);

Ø обеспечение обоими партнерами:

− прозрачности информации о спросе в границах их цепей поставок;

Дата добавления: 2015-02-16; просмотров: 2072;