Прокат арматурный свариваемый периодичского профиля классов А500С и В500С для армирования железобетонных конструкций по ГОСТ 52544-2006. 1 страница

Фактический диаметр арматурного проката периодического профиля равновеликого по площади круглому гладкому стержню длиной 1 м с той же массой, что и прокат периодического профиля, определяется по формуле:

d = 12,74  ,

,

где m – масса прката перидического профиля, г,

l – длина проката периодического профиля, мм.

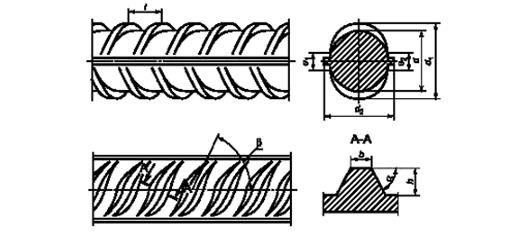

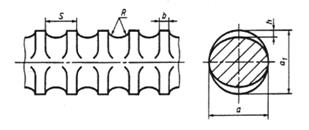

Периодический профиль состоит не менее чем из двух рядов поперечных рёбер серповидной формы и не соединяющихся с продольными рёбрами, допускается поставка арматурного проката без продольных рёбер. Арматура класса А500С горячекатаная без последующей обработки или термомеханически упрочнённая в потоке проката выпускается номинальным диаметром 6…40 мм, а класса В500С холоднодеформированная диаметром 4…12 мм. Виды периодического профиля приведены на рис.6

Рис.6 Периодический профиль горячекатаного и термомеханически упрочнённого арматурного проката

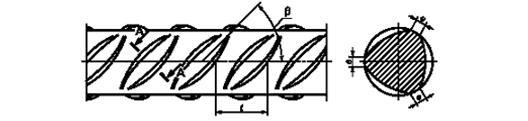

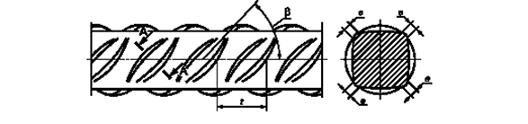

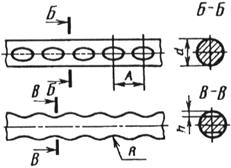

Рис. Трёхсторонний (верхний) и четырёхсторонний сегментный периодический профиль холоднодеформированного арматурного проката.

Арматурный прокат А500С и В500С номинальным диаметром до 6 мм поставляется в мотках, от 6 до 12 мм – в мотках или в прутках, 14 мм и свыше – в прутках. Прутки мерной длины от 6 до 12 м должны иметь предельное отклонение длины не более плюс 100 мм, В партии прутков немерной длины от 6 до 12 м допускается наличие прутков длиной от 3 до 6 м не более 7 % по массе, кривизна прутков не должна превышать 0,6% измеряемой длины.

Свойства арматурного проката:

| Свойства | Показатели для | |

| А500С | В500С | |

| Номинальный диаметр, мм | 6 – 40 | 4 –12 |

Предел текучести,  ( (  ), н/мм2, не менее ), н/мм2, не менее

| ||

Временное сопротивление  , н/мм2, не менее , н/мм2, не менее

| ||

Относительное удлинение,  , %, не менее , %, не менее

| 14,0 | - |

Полное сотносительное удлинение при максимальном напряжении,  , %, не менее , %, не менее

| - | 2,5 |

Отногшение  ( (  ), не менее ), не менее

| 1,08 | 1,05 |

Выносливость при размахе колебания  , ,  и числе циклов 1.106, н/мм2 и числе циклов 1.106, н/мм2

|

Химический состав готового проката в % по массе не более: углерод 0,22, кремний 0,95, марганец 1,7, фосфор 0,095, сера 0,055, азот 0,013, медь 0,55, углеродный эквивалент 0,52. Для обеспечения требуемой прочности сварных соединений термомеханически упрочнённого готового проката значения углеродного эквивалента

Сэкв = С + Mn/6 + (Cr+Mo+V)/5 + (Ni+Cu)/15,

где С, Mn, Cr, Mo, V, Ni, Cu – фактические массовые доли углерода, марганца, хрома, молибдена, ванадия, никеля и меди в стали в %, должны быть в % не менее:

для проката диаметром до 10 мм – 0,28,

от 12 до 18 мм – 0,32,

от 20 до 28 мм – 0,37,

от 32 до 40 мм – 0,42.

Проволочная арматура разделяется на классы Вр-I и В-II, Вр-II, проволоку также разделяют по классам прочности: Вр400, Вр600, Вр800, Вр1000, Вр1100, Вр1200, Вр1300, Вр1400, Вр1500, Вр1600, где числовой индекс соответствует гарантированному значению условного предела текучести проволоки в МПа с доверительной вероятностью 0,95 Метизная промышленность освоила также выпуск:

· Стабилизированной гладкой высокопрочной проволоки диаметром 5 мм с повышенной релаксационной стойкостью,

· Низкоуглеродистой проволоки диаметром 4…6 мм класса Вр600

Проволока из низкоуглеродистой стали холоднотянутая периодического профиля классов В-1 и Вр-1 для армирования железобетонных конструкций изготавливается холодным волочением диаметром от 3 до 6 мм из низкоуглеродистой стали Ст3кп, Ст5пс. Проволока класса Вр-I изготавливается периодического профиля (рис.7)

Рис. 7 Проволока серповидного профиля

Механические свойства проволоки Вр-I должны соответствовать значениям, указанным в табл. 9.

Таблица 9

| Класс про-волоки | Класс прочно-сти | Диаметр, мм | Разрыв. усилие, кН | Усилие Р02, кН |  , % , %

| Число перегибов на 180 0 |

| Не менее | ||||||

| Вр-I | Вр 400 | 3,9 | 3,5 | 2,0 | ||

| Вр 400 | 7,1 | 6,2 | 2,5 | |||

| Вр 400 | 10,6 | 9,7 | 3,0 | |||

| Вр 600 | 10,5 | 8,0 | 2,5 | |||

| Вр 600 | 4,5 | 13,2 | 10,2 | 2,7 | ||

| Вр 600 | 16,4 | 12,5 | 3,0 | |||

| Вр 600 | 22,6 | 18,0 | 4,0 |

На поверхности проволоки не должно быть трещин, плен, закатов, раковин. Допускаются риски и царапины глубиной не более половины предельных отклонений на размер a и налет ржавчины.

Проволока изготовляется в мотках массой 500-1500 кг. Допускается изготовление проволоки в мотках массой 20-100 кг. Каждый моток должен состоять из одного отрезка проволоки. Проволока должна быть свернута в мотки неперепутанными рядами.

Высокопрочная холоднотянутая проволока классов В-II и Вр-II изготавливается из углеродистой стали марок 65…85 по ГОСТ 14959-79 и предназначена для армирования предварительно напряженных железобетонных конструкций.

Проволока подразделяется:

по виду: круглая – В, периодического профиля – Вр;

по состоянию изготовления: с отпуском, с отпуском под напряжением (стабилизированная) – Р;

по точности изготовления на группы: 1, 2, 3.

Стабилизированная проволока изготовляется только круглая. Проволока в зависимости от диаметра и величины условного предела текучести изготовляется классов прочности: В1500, 1400, 1300, 1200, 1100, 1000.

Обозначения размеров проволоки периодического профиля приведены на рис. 8.

Рис. 8 Проволока периодического профиля

Овальность сечения круглой проволоки не должна превышать предельных отклонений диаметра. Примеры условного обозначения Проволока диаметром 5 мм, класса прочности 1400, круглая, стабилизированная, группы точности 1:

Проволока 5В1400–Р1 ГОСТ 7348–81

То же, диаметром 3 мм, класса прочности 1500, периодического профиля, группы точности 1, с отпуском:

Проволока ЗВр1500–1 ГОСТ 7348–81.

Механические свойства проволоки должны соответствовать значениям, указанным в табл. 10. Проволока диаметром 6,0 мм и свыше должна выдерживать испытание на изгиб на 1800. При этом на ней не должно быть надрывов и трещин, видимых без применения увеличительных средств.

На поверхности проволоки не должно быть раковин, трещин, расслоений и плен. Допускаются риски и вмятины глубиной не более предельного отклонения диаметра, а также налет ржавчины.

Проволока должна быть свернута в мотки не перепутанными рядами. Каждый моток должен состоять из одного отрезка. Масса мотка должна быть не менее 100 кг для проволоки диаметром до 6,0 мм и не менее 120 кг для проволоки диаметром 6,0 мм и более.

Допускается до 10 % мотков пониженной массы, но не менее 30 кг.

Таблица 10

| Класс про-волоки | Класс прочно-сти | Диаметр, мм | Разрывное усилие, кН | Усилие Р02, кН |  , % , %

| Число перегибов на 180 0 |

| Не менее | ||||||

| В-II Вр-II | 12,6 | 10,6 | 4,0 | 9(8) | ||

| 21,4 | 18,0 | 4,0 | 7(6) | |||

| 32,8 | 27,5 | 4,0 | 5(3) | |||

| 47,7 | 39,7 | 5,0 | - | |||

| 60,4 | 50,7 | 6,0 | - | |||

| 74,0 | 62,0 | 6,0 | - |

По требованию потребителя проволоку допускается изготовлять в прутках мерной длины. Наличие сварных соединении на готовой проволоке нс допускается. Проволоку изготовляют с нормированным значением прямолинейности. Проволоку считают прямолинейной, если при свободном укладывании отрезка проволоки на плоскость она образует сегмент с основанием 1 м и высотой не более 90 мм — для проволоки диаметром 3,0 и 4,0 мм и высотой не более 60 мм — для проволоки диаметром от 5,0 до 8,0 мм. По требованию потребителя высота сегмента допускается не более 30 мм.

Потери напряжений от релаксации в стабилизированной проволоке при начальной нагрузке, составляющей 70 % от фактического разрывного усилия, не должны превышать 2,5 % после 1000 ч выдержки под напряжением при нормальной температуре.

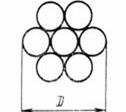

Канаты арматурные стальные предназначены для использования в качестве напрягаемой арматуры предварительно напряженных железобетонных конструкций, изготавливаются из высокопрочной проволоки стали марок 70, 75, 80, 85 по ГОСТ 14959. Канаты могут быть из 7 проволок диаметром 3, 4, 5 или 6 мм – К-7 (рис.9).

Канаты арматурные стальные предназначены для использования в качестве напрягаемой арматуры предварительно напряженных железобетонных конструкций, изготавливаются из высокопрочной проволоки стали марок 70, 75, 80, 85 по ГОСТ 14959. Канаты могут быть из 7 проволок диаметром 3, 4, 5 или 6 мм – К-7 (рис.9).

Кроме того, изготавливают канаты К-19 из 19 проволок: в центре 1 проволока диаметром 6 мм, вокруг неё 9 проволочек диаметром 3 мм, а поверх ещё 9 проволок диаметром 6 мм. А также изготавливают канаты К-2х7 свивкой двух канатов К-7 и канаты К-3х7 и К-3х19 – свивкой 3 канатов К-7 или К-19.

Рис. 9 Канат К-7 Канаты подразделяют по виду изготовления:

– с отпуском; – с отпуском под напряжением (стабилизированный) – С.

Канаты изготовляют правой свивки с линейным касанием проволок. Канаты должны быть не смазанными и нераскручивающимися (шаг свивки в пределах 10…16 диаметров каната).

Канат должен быть прямолинейным – отрезок каната длиной не менее 1,3 м при свободной укладке на плоскость образует сегмент с основанием 1 м и высотой не более 75 мм. По требованию потребителя высота сегмента может быть не более 25 мм.

На поверхности проволок каната не должно быть трещин, плен, раковин, расслоений, вмятин и срезов. Допускаются отдельные поверхностные дефекты в виде забоин, рисок и следов от протяжки не более 1/3 допускаемого отклонения по диаметру каната, а также цвета побежалости и налет ржавчины.

На 50 м длины каната допускается не более двух сварок проволоки, или по требованию потребителя — не более одной сварки, при этом расстояние между сварками должно быть не менее 1 м.

В канатах не должно быть оборванных проволок, перекрещивающихся и выступающих за пределы установленных допусков по диаметру каната.

Длина каната всех диаметров должна быть не менее 1000 м. Допускаемое отклонение по длине каната не должно быть более 1,5 %. Допускается для канатов всех диаметров отрезки длиной менее 1000 м, но не менее 200 м в количестве не более 30 % от партии, а по требованию потребителя — в количестве не более 10 % от партии.

Механические свойства канатов должны соответствовать значениям, указанным в табл.11.

Таблица 11

| Класс прочности | Диаметр каната, мм | Разрывное усилие, Кн | Р02, кН | Модуль упругости, МПа.10-5 |

, МПа , МПа

|

, МПа , МПа

| Относит. удлинение на базе 100 мм, % |

| К-7 1500 | 40,6 | 34,9 | 1,8 | ||||

| К-7 1500 | 97,5 | 79,5 | 1,8 | ||||

| К-7 1500 | 164,0 | 139,5 | 1,8 | ||||

| К-7 1400 | 232,0 | 197,0 | 1,8 | ||||

| К-19 1400 | 241,5 | 185,0 | 1,8 |

1.3 Рекомендации по применению и требования, предъявляемые к арматурным сталям.

В качестве ненапрягаемой рабочей арматуры применяют стержневую арматуру класса А-III (А400, А500), Ат-III (Ат400, Ат500), свариваемую Ат-IУс (Ат600с) и проволоку класса Вр-I (Вр400, Вр600). Возможно применение арматуры класса А-II (А300), если прочность арматуры класса А-III (А400) не полностью используется. В железобетонных конструкциях, предназначенных для эксплуатации при низких отрицательных температурах, не применяют арматурные стали, подверженные хладноломкости: при температуре эксплуатации не выше минус 300С запрещается применение арматуры класса А-II(А300) марки ВСт5пс2 и класса А-IУ(А600) марки 80С. При температуре эксплуатации железобетонных конструкций ниже минус 400С дополнительно запрещается применение арматуры класса А-III(А400) марки 35ГС.

Для изготовления сварных сеток применяется низкоуглеродистая арматурная проволока диаметром 3…5 мм класса Вр-1 (Вр400, Вр600) и стержневая арматура класса А-III (А400) диаметром 6…12 мм. Временно разрешено применять в сварных сетках гладкую проволоку класса В-I (В400, В600).

Для монтажных петель сборных элементов должна применяться горячекатаная арматурная сталь, пластичная при низких отрицательных температурах (северное исполнение) класса Ас-II (Ас300) марки 10ГТ и класса А-I (А240) марок ВСт3сп2, ВСт3пс2. Если возможен монтаж железобетонных конструкций при температуре наружного воздуха ниже минус 400С, то не допускается применение полуспокойной стали из-за её повышенной хладноломкости. Для закладных деталей и соединительных накладок применяют свариваемую прокатную низкоуглеродистую сталь С38/23.

В качестве напрягаемой арматуры применяется стержневая горячекатаная сталь классов А-IУ(А600), А-У(А800), А-УI (А1000), упрочнённая вытяжкой А-IIIв(А400в), а также термически и термомеханически упрочнённую сталь классов Ат-IIIС (Ат400С, Ат500С), Ат-IУС(Ат600С) – здесь индекс «С» обозначает свариваемую арматуру, коррозионно-стойкую сталь Ат-IУК (Ат600К) и Ат-У (Ат800), Ат-УI (Ат1000) и Ат-УII (Ат1200). Для железобетонных элементов и конструкций длиной свыше 12 м целесообразно применение высокопрочной проволоки классов В-II и Вр-II (В и Вр1200, Вр1300, Вр1400, Вр1500) и арматурных канатов К1400, К1500. Нормативные требования к механическим свойствам высокопрочной проволоки и арматурных канатов приведены в табл.12.

Таблица 12

| Вид и диаметр арматуры | Свойства по ГОСТ 7348 и ГОСТ 13840 | ||||

, МПа , МПа

|  , МПа , МПа

| Е.10-5, МПа |

|   за 1000ч, % за 1000ч, %

| |

| Не менее | Не более | ||||

| Проволока 3 и 51 мм | 2,00 | 4,0 | 8,0/2,51 | ||

| 4, 5, 6 мм | 2,00 | 4,0 | - | ||

| 7 мм | 2,00 | 5,0 | - | ||

| 8 мм | 2,00 | 6,0 | - | ||

| Канаты К7 6-12 мм | 1,80 | 4,0 | 8,0 | ||

| 15 мм | 1,80 | 4,0 | - |

Примечания:

1. Сноска 1 относится к стабилизированной проволоке диаметром 5 мм,

2. В последней колонке  - величина релаксации напряжений при действующем напряжении

- величина релаксации напряжений при действующем напряжении  sp = 0,7

sp = 0,7  , в % от

, в % от  sp.

sp.

В Череповце изготавливают 3-х проволочные стабилизированные канаты диаметром 6,5 мм, которые имеют такие же свойства, как стабилизированная проволока диаметром 5 мм. Это позволяет использовать их при изготовлении предварительно напряжённых железобетонных конструкций с натяжением арматуры на упоры и на бетон. Осваивается технология предварительно напрягаемой на бетон канатной арматуры без сцепления с бетоном при строительстве зданий из монолитного железобетона. Это уменьшает толщину и вес перекрытия, сокращает в 2-3 раза расход арматуры и обеспечивает ремонтопригодность зданий и сооружений.

Для длинномерных конструкций допускается применение стержневой свариваемой арматуры, стыкуемой сваркой, классов А-У (А800) и А-УI (А1000). Не стыкуемая сваркой арматура классов Ат-У (Ат800), Ат-УI (Ат1000) и Ат-УII (Ат1200) может применяться, если она поставляется требуемой мерной длины. В виде стержней мерной длины без сварных стыков может применяться также арматура класса А-IУ (А600) марки 80С, а также Ат-УК (Ат800К), Ат-УIК (Ат1000К) и др. Cтержневая арматура с винтовым профилем стыкуется навинчиванием соединительных муфт, с помощью которых можно также устраивать временные или постоянные концевые анкеры.

Для оценки технико-экономической эффективности арматурных сталей различных видов используют коэффициент приведения Кпр к стали класса А-1, который показывает во сколько раз уменьшится расход арматуры при замене стали класса А-1 на сталь другого класса исходя из равнопрочности арматуры. Коэффициент приведения также учитывает конструктивные и технологические факторы, влияющие на расход арматуры в железобетонных конструкциях. Величина Кпр составляет: для арматуры класса А-I – Кпр=1; для А-II, Ас-II–Кпр=1,21; А-III, Ат-IIIС – Кпр=1,49; А-IУ, Ат-IУС – Кпр=1,95; А-У, Ат-У – Кпр=2,20; А-УI, Ат-УI – Кпр=2,40; Ат-УII – Кпр=2,60; Вр400 – Кпр=1,47; Вр600 – Кпр=1,85; В1200…1500, Вр 1200…1500 – Кпр=2,80; К7, К19 – Кпр=3,00.

Арматурные стали не всегда взаимозаменяемы применительно к конкретным железобетонным изделиям и технологии. При отсутствии арматурной стали требуемых диаметра и класса замену производят по согласованию с проектной организацией, как правило, на более высокий класс. Пересчёт производят путём определения эквивалентной по прочности площади сечения арматуры при замене одного класса стали на другой.

В связи со спецификой изготовления и эксплуатации арматурная сталь должна обладать следующими свойствами:

· Иметь гарантированные механические свойства как при кратковременном, так и при длительном действии нагрузок. Арматурная сталь должна поставляться с гарантированными механическими характеристиками и химическим составом, прочностные и деформативные свойства стали должны сохраняться при воздействии динамических, вибрационных и др. нагрузок.

· Арматура должна иметь постоянные геометрические размеры сечения, профиль по длине.

· Арматура для сборного железобетона должна быть свариваемой всеми видами сварки.

· Для железобетонных конструкций, эксплуатируемых при низких отрицательных температурах (ниже минус 300С) должны применяться хладостойкие стали. Сталь марки 10ГТ очень пластична, отличается повышенным сопротивлением циклическим воздействиям (выносливостью), целесообразно её применение при температурах до минус 700С. Использование этой стали для монтажных элементов вместо Ст3 позволяет экономить до 20 % металла.

· Арматурная сталь должна обеспечить хорошее сцепление с бетоном, поэтому поверхность арматуры должна быть чистой, без масла, грязи, льда, краски, отпадающей окалины и ржавчины. При транспортировке, складировании и хранении должны быть приняты меры, предохраняющие сталь от увлажнения, коррозии, загрязнения. Очистка стали от загрязнения и ржавчины должна производиться механическими способами: стальными дисковыми электрощётками, протягиванием через вибропесочницы и т.п. Сталь, поставляемая в мотках или бухтах, обработанная на правильно-отрезных станках, дополнительной очистки не требует.

· Высокопрочная стальная проволока и канаты должны поставляться в бухтах большого диаметра, чтобы при намотке не было переломов. Проволока диаметром менее 5 мм должна поставляться в бухтах диаметром не менее 2 м, диаметром 5мм и более – в бухтах диаметром 2,5 м, арматурные канаты поставляются в бухтах диаметром не менее 1,5 м. Смотанные с бухт высокопрочные проволока и канаты должны сохранять прямолинейность, правка их не допускается.

1.4 Механические и реологические характеристики арматурных сталей.

Прочность и пластичность (деформативность) арматурных сталей устанавливается по результатам испытания на растяжение образцов арматуры гладкой или периодического профиля, или специально выточенных образцов по ГОСТ 12004-81. Горячекатаная арматурная сталь классов А-I, А-II, А-III с площадкой текучести обладает значительным удлинением (до 27 %) после разрыва (мягкая сталь). Повышение прочности горячекатаной стали и уменьшение удлинения при разрыве достигается введением в её состав дополнительного количества углерода и легирующих элементов – Мn, Si, Cr и др. в пределах 0,6…2,0 % по массе. Образцы такой стали деформируются без площадки текучести (твёрдая сталь). Содержание углерода более 0,3…0,5 % снижает пластичность и ухудшает свариваемость стали.

Первоначально при растяжении образцов стали небольшими нагрузками они деформируются упруго, на этом этапе испытаний напряжения, возникающие в образце  Р/Fo , где P – прикладываемая нагрузка, Н, Fo – площадь сечения образца, мм2, пропорциональны относительным деформациям

Р/Fo , где P – прикладываемая нагрузка, Н, Fo – площадь сечения образца, мм2, пропорциональны относительным деформациям  растяжения (закон Гука):

растяжения (закон Гука):  , где Е – модуль упругости стали, Н/мм2,

, где Е – модуль упругости стали, Н/мм2,  ,

,  прирост длины образца при растяжении, мм,

прирост длины образца при растяжении, мм,  начальная длина образца, мм. Максимальное напряжение, при котором сталь деформируется упруго, подчиняясь закону Гука, называется физическим пределом упругости

начальная длина образца, мм. Максимальное напряжение, при котором сталь деформируется упруго, подчиняясь закону Гука, называется физическим пределом упругости  . Напряжение, при котором образец стали деформируется без увеличения нагрузки и напряжения, называется физическим пределом текучести

. Напряжение, при котором образец стали деформируется без увеличения нагрузки и напряжения, называется физическим пределом текучести  . Максимальное напряжение, которое фиксируется перед разрывом образца стали, называется временным сопротивлением

. Максимальное напряжение, которое фиксируется перед разрывом образца стали, называется временным сопротивлением  .

.

Углеродистые, легированные, упрочнённые вытяжкой и термоупроч-нённые стали переходят в пластическую область постепенно, без площадки текучести. Поэтому для арматурных сталей устанавливаются для сопоставления условный предел упругости  и условный предел текучести

и условный предел текучести  – это напряжения, при которых величина остаточных (пластических) удлинений составляет соответственно 0,02 и 0,2 % от начальной расчётной длины.

– это напряжения, при которых величина остаточных (пластических) удлинений составляет соответственно 0,02 и 0,2 % от начальной расчётной длины.

Основной механической характеристикой арматурной стали является её прочность при растяжении, характеризуемая нормативным сопротивлением, которое в большинстве случаев принимается по минимальному значению условного предела текучести, а иногда – по минимальному значению временного сопротивления.

Для полного использования высокой прочности проволоки в предварительно напряжённых железобетонных конструкциях необходимо, чтобы  приближалась к

приближалась к  , что приведёт к уменьшению пластических деформаций при натяжении арматуры. Выпускаемая арматурная проволока и канаты с повышенными упругими характеристиками имеют:

, что приведёт к уменьшению пластических деформаций при натяжении арматуры. Выпускаемая арматурная проволока и канаты с повышенными упругими характеристиками имеют:  ≥ 0,6

≥ 0,6  ,

,  ≥ 0,8

≥ 0,8  . Для термоупрочнённой стержневой стали должно выполняться условие:

. Для термоупрочнённой стержневой стали должно выполняться условие:  ≥0,85

≥0,85  .

.

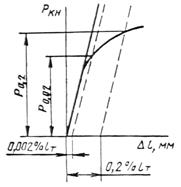

При графическом способе определения нагрузок, соответстующих условным пределам текучести и упругости, строится диаграмма растяжения «нагрузка - удлинение». По оси ординат откладывают в масштабе нагрузку, а по оси абсцисс - соответствующее удлинение (рис.9). Найденные нагрузки в Н делят на первоначальную площадь поперечного сечения образца в мм2 получают соответственно  и

и  в МПа.

в МПа.

На диаграмме проводится прямая, параллельная участку пропорциональной зависимости Р -  на расстоянии от прямой части диаграммы вправо по оси абсцисс в направлении, равном заданной величине допуска на условно-мгновенную пластическую деформацию для условных пределов упругости или текучести. Сила, соответствующая пределу упругости или текучести, определяется точкой пересечения этой прямой с диаграммой растяжения.

на расстоянии от прямой части диаграммы вправо по оси абсцисс в направлении, равном заданной величине допуска на условно-мгновенную пластическую деформацию для условных пределов упругости или текучести. Сила, соответствующая пределу упругости или текучести, определяется точкой пересечения этой прямой с диаграммой растяжения.

Допускается определение условного предела текучести  по машинной диаграмме по ГОСТ 1497-84 с проведением периодических контрольных испытаний с помощью тензометров.

по машинной диаграмме по ГОСТ 1497-84 с проведением периодических контрольных испытаний с помощью тензометров.

Объем, периодичность и методика проведения испытаний должны быть установлены по нормативно-технической документации на готовую продукцию.

Рис. 10 Графический способ определения нагрузок Р0,2 и Р0,02

Для стержней и проволоки начальный модуль упругости равен отношению приращения напряжений в интервале от 0,1 до 0,35Рmax к относительному удлинению образца в том же интервале нагружения.

Начальный модуль упругости арматуры Ен определяется с погрешностью не более 1 % по формуле

Результаты испытаний не учитываются в следующих случаях:

при разрыве образца по нанесенным меткам, если при этом какая-либо характеристика механических свойств по своей величине не отвечает установленным требованиям;

Дата добавления: 2015-02-07; просмотров: 6804;