Виды арматуры и арматурных изделий. Монтаж арматуры. Армирование предварительно напряжённых железобетонных конструкций

Арматура – это стальные стержни, прокатные профили и проволока, расположенные в бетоне для совместной с ним работы. Арматура для железобетонных конструкций может быть классифицирована:

- по материалу: стальная и неметаллическая;

- по технологии изготовления: горячекатаная стержневая диаметром 6…90 мм и холоднотянутая круглая проволочная диаметром 3…8 мм в виде обыкновенной или высокопрочной проволоки, а также арматурных канатов и прядей;

- по профилю: круглая гладкая и периодического профиля. Арматура периодического профиля имеет фигурную поверхность, что обеспечивает ее лучшее сцепление с бетоном. При использовании стержней из гладкой арматуры для их лучшего закрепления в бетоне концы стержней, работающих на растяжение, делают загнутыми в виде крюков.

- по принципу работы в железобетонной конструкции: ненапрягаемая и напрягаемая.

- по способу установки: штучная арматура, арматурные каркасы и сетки;

- по назначению: рабочая, распределительная и монтажная.

Рабочая арматура воспринимает растягивающие усилия, возникающие в железобетонных конструкциях от собственной массы и внешних нагрузок.

Распределительная арматура служит для равномерного распределения нагрузок между рабочими стержнями; обеспечения их совместной работы; связи рабочих стержней между собой, препятствуя смещению рабочей арматуры при бетонировании.

Монтажная арматура обычно не воспринимает усилий, а обеспечивает точное положение в опалубке рабочих стержней и плоских арматурных сеток и элементов.

Особую группу составляет стальная жесткая арматура в виде тавровых балок и другого проката, применяемая для армирования высотных зданий, специальных сооружений, и так называемая дисперсная арматура в виде рубленого стекловолокна или асбеста, используемая главным образом для армирования цементного камня.

В гражданском строительстве обычно применяют арматурные стержни диаметром 12...30 мм, в промышленном – арматуру диаметром до 40 мм, в гидротехническом – стержни диаметром 90...120 мм.

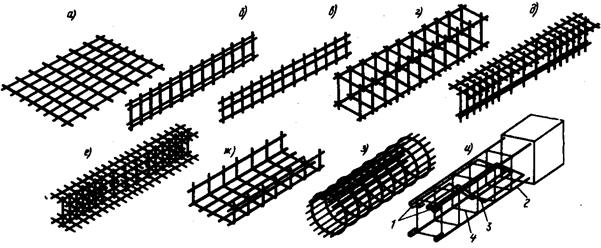

К арматурным изделиям относят отдельные стержни (стержневая арматура), арматурные сетки, плоские и пространственные арматурные каркасы, арматурные изделия для предварительно напряженных конструкций, закладные детали, монтажные петли и хомуты (рис. 11.2).

Рис. 11.2. Примеры арматурных элементов:

а) сетка плоская; б), в) – плоские каркасы; г) пространственный каркас; д) каркас таврового сечения; е) то же, двутаврового сечения; ж) гнутый каркас; з) цилиндрический каркас; и) каркас вязаный с отогнутыми стержнями: 1 – концевые крюки;

2 – нижние рабочие стержни; 3 – рабочие стержни с отгибами; 4 – хомуты

Стержневую арматуру изготовляют гладкого профиля (из-за малой эффективности выпуск ее сокращается) и периодического с расположением выступов по винтовой линии или елочкой. Арматуру подразделяют в зависимости от технологии изготовления: горячекатаная и горячекатаная с последующим упрочнением вытяжкой в холодном состоянии.

Сварные арматурные сетки состоят из взаимно перекрещивающихся стержней, соединенных в местах пересечения сваркой. Их выпускают с продольной, поперечной и взаимно-перпендикулярной рабочей арматурой. В общем виде сетки объединяют рабочую и распределительную арматуру и состоят из отдельных проволок диаметром от 3 до 9 мм включительно и стержней из арматурной стали диаметром 10 мм, расположенных в двух взаимно перпендикулярных направлениях и соединенных в местах пересечения контактной точечной сваркой. Эти сетки применяют при необходимости обеспечить конструкцию минимальным нерасчетным армированием. Расстояние между отдельными стержнями – в пределах от 50 до 250 мм, Общая ширина сеток по осям крайних стержней установлена от 900 до 3500 мм (сетка должна при транспортировании укладываться между продольными бортами грузового автомобиля).

Плоские рабочие сетки выпускают шириной до 2,5 м, длиной до 9 м, иногда в соответствии с заказом до 12 м. Продольные рабочие стержни имеют диаметр 12...25 мм при шаге 200 мм, монтажная арматура обычно диаметром от 8 до 12 мм при максимальном шаге до 600 мм. При необходимости сетки на заводах могут быть подвергнуты дополнительной обработке – вырезке отверстий, приварке дополнительных стержней и гнутью.

Сетки в виде рулонов имеют широкую номенклатуру по применяемой стали, диаметрам стержней, размерам ячеек и ширине сеток. Длина сеток не оговаривается, но масса отдельного рулона не должна превышать 1200 кг.

Плоские каркасы состоят из двух, трех, четырех продольных стержней и более, соединенных поперечными, наклонными или непрерывными (змейкой) стержнями. Применяют плоские каркасы главным образом для армирования балок, прогонов, ригелей и других линейных конструкций.

Пространственные каркасы состоят из плоских каркасов, соединенных при необходимости монтажными стержнями, и применяют для армирования легких и тяжелых колонн, балок, ригелей, фундаментов.

Иногда используют арматурные несущие каркасы, которые вместе с опалубкой называют арматурно-опалубочными блоками. Обычно такое решение принимают при необходимости возвести одиночную конструкцию пролетом до 9 м. В этом случае для армирования применяют прокатные профили в основном в виде уголков, полосовой и квадратной стали, что позволяет при некотором перерасходе на армирование обойтись без специальных лесов, стоек, поддерживающих опалубочный блок, уменьшить расход лесоматериалов, значительно сократить трудозатраты и сроки производства работ.

Монтажные петли, выполненные из арматуры, являются элементом сборных железобетонных конструкций и предназначены для строповки при подъеме и установке.

Закладные детали – металлические пластины, присоединяемые к арматурному каркасу конструкции на сварке, необходимы для соединения сборных элементов между собой при возведении зданий и сооружений; стыковку элементов осуществляют сваркой закладных деталей, заделанных в конструкции при их изготовлении.

Хомуты применяют для соединения отдельных рабочих и монтажных стержней в готовый пространственный каркас.

Для армирования предварительно-напряженных конструкций чаще всего используют проволочную арматуру. Проволочную арматуру подразделяют на несколько типов:

- арматурная проволока низкоуглеродистая класса В-I и высокопрочная углеродистая класса В-II;

- проволочные пряди из трех-, семи- и многопроволочных прядей с правой свивкой, причем при перерезании пряди проволоки не раскручиваются;

- проволочные высокопрочные канаты.

В последние годы начинают широко применять и неметаллическую арматуру в виде стекловолокна и асбеста. Стекловолокно в смеси с цементным раствором образует стеклоцемент, обладающий высокой прочностью, но невысокими водо- и газопроницаемостью. Прочность цементного камня возрастает при использовании рубленого стекловолокна с хаотическим распределением его в конструкции. Также высокими прочностными характеристиками будет обладать монолитная конструкция при хаотическом распределении в ней обрезков арматурных стержней и проволоки.

С использованием асбестовых волокон производят асбестоцемент, изделия из которого обладают высокой прочностью и непроницаемостью.

Процессармирования ненапрягаемых железобетонных конструкций включает в себя: заготавливание (как правило, централизованно) арматурных элементов; транспортирование арматуры на объект строительства, сортировку ее и складирование; укрупнительную сборку на приобъектной площадке арматурных элементов и подготовку арматуры, монтируемой отдельными стержнями; установку (монтажа) арматурных блоков, пространственных каркасов, сеток и стержней; соединение монтажных единиц в проектном положении в единую армоконструкцию.

Таким образом, различают две группы процессов армирования железобетонных конструкций: предварительное изготовление арматурных элементов и установка их в проектное положение.

Монтаж ненапрягаемой арматурыведут, как правило, с использованием механизмов и приспособлений, применяемых для других видов работ (опалубочных, бетонных и др.) и предусмотренных проектом производства работ. Ручная укладка допускается только при массе арматурных элементов не более 20 кг.

Соединяют арматурные элементы в единую армоконструкцию сваркой и нахлесткой, а в исключительных случаях – вязкой.

Соединение нахлесткой без сварки используют при армировании конструкций сварными сетками или плоскими каркасами с односторонним расположением рабочих стержней арматуры и при диаметре арматуры не выше 32 мм. При этом способе стыкования арматуры величина перепуска (нахлестки) зависит от характера работы элемента, расположения стыка в сечении элемента, класса прочности бетона и класса арматурной стали (регламентируется нормативными документами).

При стыковании сварных сеток из круглых гладких стержней в пределах стыка следует располагать не менее двух поперечных стержней. При стыковании сеток из стержней периодического профиля приваривать поперечные стержни в пределах стыка не обязательно, но длину нахлестки в этом случае увеличивают на пять диаметров. Стыки стержней в нерабочем направлении (поперечные монтажные стержни) выполняют с перепуском в 50 мм при диаметре распределительных стержней до 4 мм и 100 мм при диаметре более 4 мм. При диаметре рабочей арматуры 26 мм и более сварные сетки в нерабочем направлении рекомендуется укладывать впритык друг к другу, перекрывая стык специальными стыковыми сетками с перепуском в каждую сторону не менее 15 диаметров распределительной арматуры, но не менее 100 мм.

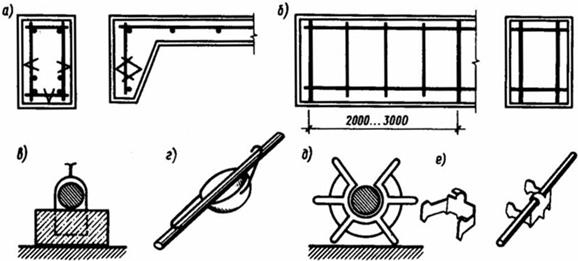

При монтаже арматуры необходимо элементы и стержни устанавливать в проектное положение, а также обеспечить защитный слой бетона заданной толщины, то есть расстояние между внешними поверхностями арматуры и бетона. Правильно устроенный защитный слой надежно предохраняет арматуру от корродирующего воздействия внешней среды. Для этого в конструкциях арматурных элементов предусматривают специальные упоры или удлиненные поперечные стержни. Этот метод применяют в том случае, если конструкция работает в сухих условиях. Обеспечить проектные размеры защитного слоя бетона можно также с помощью бетонных, пластмассовых и металлических фиксаторов, которые привязывают или надевают на арматурные стержни (рис. 11.3). Защитный слой в плитах и стенах толщиной до 10 см должен быть не менее 10 мм; в плитах и стенах более 10 см – не менее 15 мм; в балках и колоннах при диаметре продольной арматуры 20…32 мм – не менее 25 мм; при большем диаметре – не менее 30 мм.

Рис. 11.3 Способы обеспечения защитного слоя арматуры:

а) в балках и ребрах плит при помощи упоров; б) в балках посредством

удлиненных стержней; в) бетонной подкладкой с проволочной скруткой;

г) бетонной пробкой с пружинной скобой; д) упругим пластмассовым фиксатором;

е) металлическими штампованными подставками

Смонтированную арматуру принимают с оформлением акта, оценивая при этом качество выполненных работ. Кроме проверки ее проектных размеров по чертежу проверяют наличие и место расположения фиксаторов и прочность сборки армоконструкции, которая должна обеспечить неизменяемость формы при бетонировании.

Армирование предварительно напряжённых железобетонных конструкций.Предварительное напряжение арматуры при возведении зданий и сооружений в монолитном исполнении применяют для большепролетных ферм, балок, плит перекрытий, пролетных строений, контурных элементов оболочек, резервуаров и т. д.

Предварительное напряжение позволяет увеличивать нагрузку на конструкцию или при прежней нагрузке уменьшать габариты конструкции.

Достоинства предварительно-напряженных железобетонных конструкций: применение арматуры меньших диаметров из высокопрочной стали позволяет уменьшать сечение бетона, а следовательно, и объем сборных элементов на 20...30 %, что приводит к экономии материалов, в частности цемента; благодаря лучшему использованию свойств арматурной стали, по сравнению с обычными железобетонными конструкциями, и при применении сталей с высоким пределом прочности достигается экономия металла до 40 %; конструкции с предварительно-напряженной арматурой отличаются высокой трещиностойкостью, что предохраняет арматуру от коррозии.

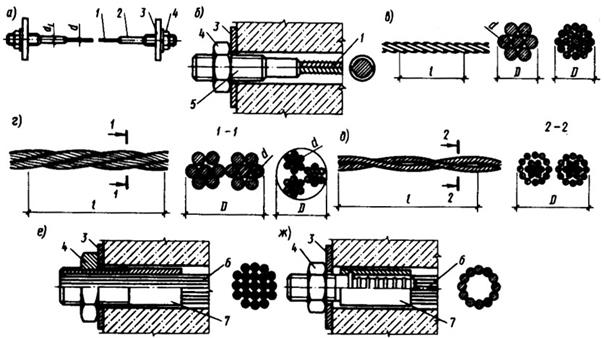

Предварительно напряженные железобетонные конструкции в зависимости от их типа армируют стальными стержнями периодического профиля, пучками высокопрочной арматуры или канатами спиральной свивки (рис. 11.4).

Рис. 11.4. Напрягаемые линейные арматурные элементы:

а) стержневой элемент; б) стержневой анкер; в) прядь семи- и девятнадцатипроволочная; г) канат двух- и трехпрядевый (прядь из 7 проволок); д) канат двухпрядевый (прядь из 19 проволок); е) гильзовый анкер; ж) гильзостержневой анкер;

1 – стержневая арматура; 2 – коротыш с резьбой на конце; 3 – плита; 4 – гайка;

5 – хвостовик; 6 – пучковая арматура; 7 – гильза

Концы стержневой арматуры должны быть приспособлены для надежного захвата их натяжным устройством. Арматурные пучки, изготовленные из высокопрочной проволоки, не должны иметь стыков по длине заготовки.

Имеются два способа натяжения арматуры: на упоры и бетон. Первый используют в основном при изготовлении сборного железобетона, второй – преимущественно при бетонировании монолитных конструкций на строительной площадке.

При натяжении на упоры арматуру перед бетонированием конструкций натягивают на форму или специальные упоры до заданного натяжения и фиксируют зажимами. После того как конструкция забетонирована и бетон достиг проектной прочности, арматуру освобождают из зажимов и сжимающие усилия передаются непосредственно на бетон.

По способу укладки напрягаемой арматуры метод натяжения арматуры на бетонподразделяют: на линейный и непрерывный.

При линейном способе в напрягаемых конструкциях при их бетонировании оставляют каналы (открытые или закрытые). При натяжении на бетон в опалубке, подготовленной к бетонированию конструкции, устанавливают каналообразователи, диаметр которых на 10...15 мм больше диаметра стержня или арматурного пучка. Для этого применяют стальные трубы, стержни, резиновые рукава с проволочным сердечником и др. Так как каналообразователи извлекают через 2...3 ч после того, как конструкция забетонирована, то их, за исключением рукавов, во избежание сцепления с бетоном через каждые 15…20 мин проворачивают вокруг оси.

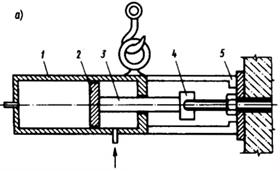

При напряженном армировании крупноразмерных конструкций каналы устраивают путем закладки стальных тонкостенных гофрированных трубок, которые остаются в конструкции. После того как бетон набрал проектную прочность, в каналы устанавливают арматуру и натягивают ее. Для этого применяют гидравлические домкраты одиночного или двойного действия (с рабочим давлением 20…25 МПа) (рис. 11.5).

Гидравлический домкрат двойного действия имеет два цилиндра: подвижный – для натяжения арматуры и неподвижный – для ее закрепления на бетонируемой конструкции.

Арматуру натягивают в такой последовательности. На арматурный пучок надевают стальную шайбу, в которую через упорные лопасти упирается домкрат. Проволоки пучка закрепляют клиньями в зажимном кольце, которое закреплено на подвижном цилиндре. Арматурный пучок натягивают, причем степень натяжения контролируют манометром.

|

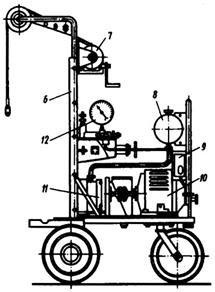

Рис. 11.5 Предварительное напряжение конструкций:

а) схема гидравлического домкрата одиночного действия; б) насосная станция;

1 – цилиндр; 2 – поршень; 3 – шток; 4 – захват; 5 – упоры домкрата; 6 – стойка

с кронштейном; 7 – ручная лебедка; 8 – маслобак; 9 – пульт управления;

10 – электродвигатель; 11 – масляный насос; 12 – манометр

Натягивают арматуру плавно, ступенями по 3…5 МПа. После достижения давления, на 5 % превышающего расчетное, его снижают до проектного, которое поддерживают в цилиндре до момента закрепления проволочного пучка в конструкции. Затем масло подают в неподвижный цилиндр, и с помощью штока поршня коническая пробка запрессовывается в шайбу и заанкеривает проволочный пучок. После освобождения проволок пучка из зажимного кольца и снижения давления подвижный цилиндр и поршень неподвижного цилиндра под действием пружины возвращаются в исходное положение и домкрат снимают.

При длине арматурной заготовки более 10 м натяжение рекомендуется производить с двух сторон конструкции одновременно двумя домкратами.

Для защиты арматуры от коррозии и обеспечения монолитности конструкций сразу после натяжения арматуры в каналы нагнетают (инъецируют) цементный раствор, приготовленный на безусадочном или расширяющемся цементе.

При устройстве резервуаров используют способ непрерывного армирования, который заключается в навивке специальной машиной с одновременным натяжением на наружную поверхность резервуара высокопрочной стальной проволоки. Этот процесс автоматизирован. Для предохранения арматуры от коррозии на нее торкретированием наносят слой цементного раствора или штукатурный высокопрочный раствор.

Наряду с механическими применяют и электротермический способ натяжения. Он заключается в том, что арматурные стержни, уложенные в канал бетонной конструкции, при пропускании через них переменного тока промышленной частоты в результате теплового расширения металла удлиняются, фиксируются гайками, а при остывании укорачиваются и передают сжимающие усилия на бетон.

Дата добавления: 2015-02-05; просмотров: 31519;