Безоблойные методы производства формовых изделий

Задача получения формовых РТИ без облоя в настоящее время весьма актуальна, так как она включает не только вопросы снижения материалоемкости и трудозатрат в производстве наиболее массовых изделий — формовых РТИ, но и совершенствования технологии и оборудования производства РТИ, изготовления пресс-форм, выбора материала пресс-форм, их стоимости и многое другое.

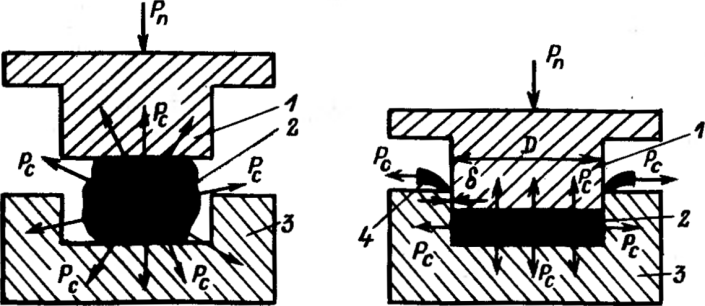

| Рис. 39 Схема прессования в плунжерной форме и образования облоя до (а) и после (б) смыкания полу-форм: 1— верхняя полу-форма; 2 — изделие; 3 — нижняя полу-форма; 4 — облой. Р — давление пресса; Рс — давление, создаваемое усилием пресса; δ — зазор пресс-формы; D — диаметр гнезда пресс-формы |

В отличие от прессового формования, при литье под давлением запирают пустую форму, затем в плотно закрытую форму под давлением плунжера или червяка подают резиновую смесь.

Итак, источники образования облоя при формовании РТИ следующие: зазоры в форме, которые необходимы для обеспечения сборки и разборки формы; зазоры, возникающие от деформации деталей формы в момент ее закрытия под действием усилия пресса; зазоры, появляющиеся от тепловых деформаций элементов формы; действие внутреннего давления при тепловом расширении смеси; зазоры, возникающие между полуформами в момент, когда усилия пресса недостаточны для удержания формы в закрытом состоянии.

Итак, источники образования облоя при формовании РТИ следующие: зазоры в форме, которые необходимы для обеспечения сборки и разборки формы; зазоры, возникающие от деформации деталей формы в момент ее закрытия под действием усилия пресса; зазоры, появляющиеся от тепловых деформаций элементов формы; действие внутреннего давления при тепловом расширении смеси; зазоры, возникающие между полуформами в момент, когда усилия пресса недостаточны для удержания формы в закрытом состоянии.

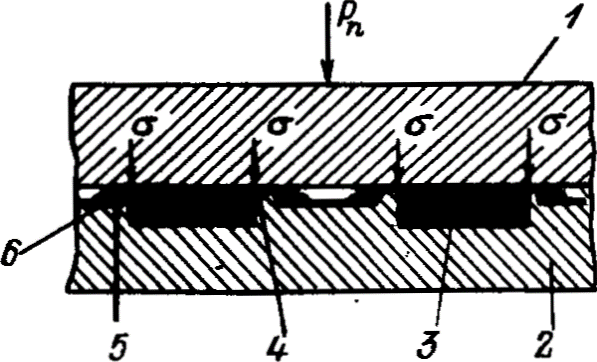

| Рис .40 Схема пресс-формы с режущей кромкой: 1,2 — полу-формы; 3 — изделие; 4 — режущая кромка; 5—облой; 6—облойная канавка |

Получение формовых РТИ с минимальным облоем и без него возможно лишь при определенном сочетании герметичности гнезда пресс-формы и точности заготовки при прессовании или дозы впрыска при литье. Предпочтительными способами изготовления заготовок для формовых РТИ с минимальным облоем и без него являются штанцевание каландрованного листа, получаемого стабильно с точностью ±0,1 мм по толщине на каландре с автоматически управляемым зазором, и их формование на установках типа «Барвелл» (точность изготавливаемых заготовок 1,5—2,5 %).

Перспективны безотходные процессы производства с использованием порошковой технологии, жидкого формования. Для заготовок используют порошкообразную или мелкогранулированную резиновую смесь с добавлением измельченных отходов — выпрессовок. Заготовки формуют как таблетки, а при изготовлении резиноармированных манжет в них запрессовывают металлическую арматуру. Сформованные заготовки можно применять на прессах-полуавтоматах, оснащенных перезарядчиками.

Жидкое формование позволяет исключить процессы резиносмешения и изготовления заготовок, характеризуется почти полным отсутствием отходов, резким сокращением трудовых затрат.

В настоящее время методом жидкого формования изготавливают изделия преимущественно из полиуретанов на литьевых машинах «Десма», а также на оборудовании, разработанном ВНИИРТМАШем. С учетом вязкости перерабатываемых материалов выпускаются машины низкого (до 2,5 МПа) и высокого (до 30 МПа) давления. На установках низкого давления эффективно изготовление крупногабаритных материалоемких изделий методом свободного литья. В этом случае резко снижаются масса пресс-форм и их стоимость.Метод основан на поликонденсации жидких компонентов (олигоэфиров и диизоцианатов) непосредственно в формах с образованием полиуретанов сетчатого строения. Скорость процесса регулируется подбором соответствующих катализаторов. Компоненты подаются в литьевую головку из баков шестеренчатым насосом. Жидкие компоненты впрыскиваются в форму с помощью самоочищающегося червячного устройства, при этом вращающийся червяк предварительно перемешивает оба жидких компонента (в виде суспензий, содержащих ингредиенты-добавки).

Вопросы для закрепления

1.Облой-это?

2.Сравнение аппаратов для удаления облоя?

3.Способы получения изделий без облоя?

Дата добавления: 2017-09-19; просмотров: 577;