Изготовление формовых изделий

В промышленности формовые изделия изготавливают

Ø компрессионным методом,

Ø литьем под давлением,

Ø комбинированным методом, заключающимся в формовании и предварительной вулканизации изделий в пресс-формах с последующей окончательной довулканизацией в вулканизаторах,

Ø и способом штамповки с дальнейшей вулканизацией в термостате.

Независимо от способа изготовления в производстве формовых изделий существует ряд общих операций, таких, как подготовка и чистка пресс-форм, обработка металлической арматуры при изготовлении резинометаллических деталей.

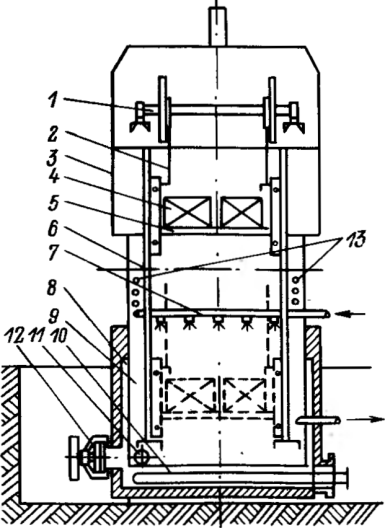

| Рис. 37 Схема агрегата для обезжиривания арматуры: 1 — подъемное устройство; 2 — трос; 3 — рабочая камера; 4 — контейнеры; 5 — площадка; 6 — направляющие; 7 — система опрыскивания; 8 масляная рубашка; 9 — ванна; 10—змеевик; 11 — фильтр; 12 — крышка: 13—змеевик холодильника |

Основными операциями при подготовке металлической арматуры являются очистка и обезжиривание ее поверхности. Принципиальная схема агрегата для обезжиривания арматуры (СБМ/ЗФ/М) представлена на рис. 37. Два контейнера с сетчатыми стенками и дном, загруженные арматурой, устанавливаются подъемным устройством на рольганг перед загрузочным люком рабочей камеры. Пневматические цилиндры по команде с пульта управления поднимают крышки люков (загрузочного, сушильной камеры и разгрузочного). Перед открытием крышек включается насос системы, предотвращающий утечку паров растворителя (трихлорэтилена) через открытые люки в цех. Включается привод штанги, при помощи захватов контейнеры с необработанной арматурой по рольгангу подаются в рабочую камеру, контейнеры с обезжиренной арматурой — в сушильную камеру, а контейнеры с сухой арматурой выгружаются из агрегата. После завершения операции перемещения контейнеров штанга возвращается в исходное положение, крышки люков закрываются и отключается привод насоса. Контейнеры с арматурой подъемным устройством по направляющим опускаются в рабочую зону камеры, в которой осуществляется обезжиривание арматуры.

Основными операциями при подготовке металлической арматуры являются очистка и обезжиривание ее поверхности. Принципиальная схема агрегата для обезжиривания арматуры (СБМ/ЗФ/М) представлена на рис. 37. Два контейнера с сетчатыми стенками и дном, загруженные арматурой, устанавливаются подъемным устройством на рольганг перед загрузочным люком рабочей камеры. Пневматические цилиндры по команде с пульта управления поднимают крышки люков (загрузочного, сушильной камеры и разгрузочного). Перед открытием крышек включается насос системы, предотвращающий утечку паров растворителя (трихлорэтилена) через открытые люки в цех. Включается привод штанги, при помощи захватов контейнеры с необработанной арматурой по рольгангу подаются в рабочую камеру, контейнеры с обезжиренной арматурой — в сушильную камеру, а контейнеры с сухой арматурой выгружаются из агрегата. После завершения операции перемещения контейнеров штанга возвращается в исходное положение, крышки люков закрываются и отключается привод насоса. Контейнеры с арматурой подъемным устройством по направляющим опускаются в рабочую зону камеры, в которой осуществляется обезжиривание арматуры.

Обработка арматуры совершается в три стадии по 2—3 мин каждая: обезжиривание разогретыми парами трихлорэтилена, обезжиривание очищенным жидким трихлорэтиленом и сушка.

Сушка арматуры протекает одновременно с обезжириванием, поэтому на продолжительность цикла не влияет. Для конденсации паров в средней части рабочей камеры предусмотрен холодильник в виде змеевика, по которому циркулирует холодная вода. Установка обеспечивает работу в автоматическом режиме и укомплектована системой рекуперации трихлорэтилена и резервной емкостью для него.

Далее проводят нанесение клея на арматуру.

При изготовлении формовых резинометаллических изделий применяют следующие способы нанесения клея на арматуру: пульверизация, погружение, нанесение клея кистями и использование электростатического поля.

Компрессионный метод изготовление формовых РТИ этим методом предполагает формование резиновой смеси из заранее изготовленных заготовок и вулканизацию. Оба процесса проводятся в одних и тех же пресс-формах и вулканизационных прессах, которые могут различаться конструкцией, производительностью, способом обогрева и т. д. В пресс-формы закладывают заготовки, по массе несколько превышающие готовое изделие, поэтому неизбежны потери резины в виде выпрессовок (облоя). При этом чем меньше масса детали и сложнее ее конфигурация, тем больше относительный расход резиновой смеси.

Изготовление заготовок для формового прессования — важная стадия процесса. Из методов изготовления заготовок наиболее перспективны профилирование в предформователях и на червячных машинах холодного питания, снабженных автоматами для резки профиля, а также прессование измельченных резиновых смесей.

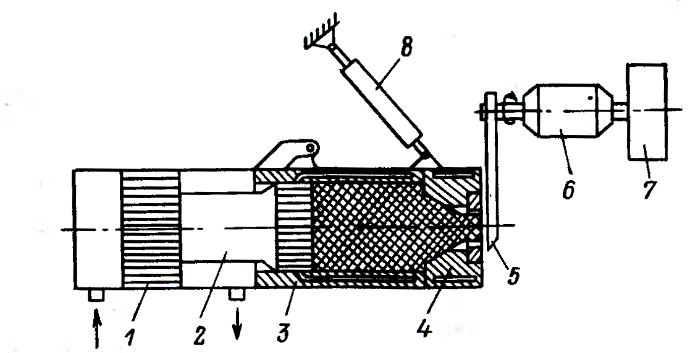

| Рис 38. Схема предформователя заготовок типа «Барвелл»: 1— гидроцилиндр; 2 — плунжер; 3— материальный цилиндр; 4 — головка; 5 — нож; 6 — привод ножа; 7 — маховик; 8 — цилиндр поворота головки |

Высокопроизводительным способом изготовления заготовок мелких формовых изделий является штамповка (например, по технологии английской фирмы «Ангус»). По этому способу полоса резиновой смеси, срезанная с каландра, подается на установку, на которой в автоматическом режиме вырубают заготовки, укладывают их в гнезда формы, формуют и предварительно вулканизуют в течение 8—16 с при высокой температуре. Для предотвращения прилипания изделий к поверхности формы каландрованное полотно покрывают специальным жидким антиадгезивом.

Оформленное изделие направляют на довулканизацию в термостат.

Дата добавления: 2017-09-19; просмотров: 410;