Конструкции рукавов и способы сборки силового каркаса

В большинстве случаев рукав состоит из трех основных элементов конструкции:

Ø внутреннего резинового слоя, или камеры,

Камера обеспечивает герметичность рукава, его сопротивление химическому и физическому воздействию рабочей среды.

Ø усиливающего слоя, или силового каркаса,

Силовой каркас предназначен для восприятия механических напряжений от внутреннего или внешнего давления, веса транспортируемого материала.

Ø и наружного резинового слоя, или защитного покрытия.

Наружный резиновый слой защищает рукав от воздействия внешних факторов (истирание и другие механические напряжения, атмосферные факторы и т. д.).

Для обеспечения высокого качества рукавов необходимо, чтобы связь между отдельными элементами конструкции была достаточно прочной (в том числе и при многократных деформациях рукава), что требует определенной опрессовки рукавов в процессах их сборки и вулканизации. При изготовлении многослойного силового каркаса между отдельными слоями армирующего материала помещают резиновые прослойки (или промазывают пастой), что повышает монолитность рукава и уменьшает трение между слоями.

Формирование внутреннего, промежуточных и наружного резиновых слоев осуществляется обычными приемами технологии резинового производства (профилирование, наложение каланд- рованной ленты резиновой смеси).

При сборке силового каркаса важно, чтобы несущие нагрузку нити (или проволока) располагались в «равновесном» направлении, т. е. под таким углом к оси рукава, когда внутреннее давление не вызывает искажения геометрических размеров изделия (при отсутствии растяжения материала).

Вопросы для закрепления

1.Назначение рукавных изделий?

2.Виды рукавов?

3.Требования к рукавам?

4.Конструкция рукавов?

Лекция 9. Способы изготовления рукавов

Лекция 9. Способы изготовления рукавов

В зависимости от способа сборки силового каркаса рукава разделяются на несколько видов.

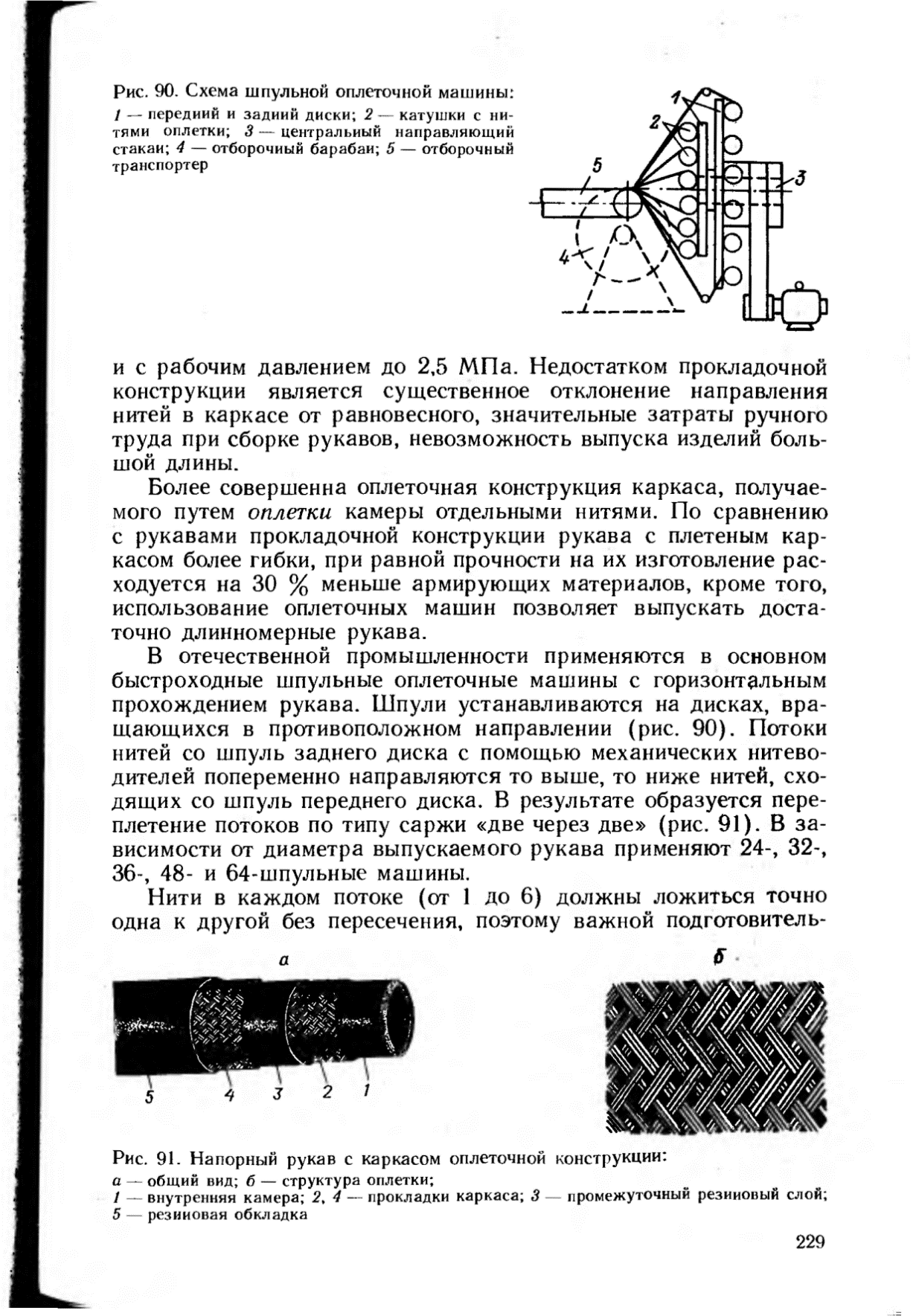

| Рис. 31. Схема шпульной оплеточной машины: 1 — передний и задний диски; 2 — катушки с нитями оплетки; 3 — центральный направляющий стакан; 4 — отборочный барабан; 5 — отборочный транспортер |

Недостатком прокладочной конструкции является существенное отклонение направления нитей в каркасе от равновесного, значительные затраты ручного труда при сборке рукавов, невозможность выпуска изделий большой длины.

Более совершенна оплеточная конструкция каркаса, получаемого путем оплетки камеры отдельными нитями. По сравнению с рукавами прокладочной конструкции рукава с плетеным каркасом более гибки, при равной прочности на их изготовление расходуется на 30 % меньше армирующих материалов, кроме того, использование оплеточных машин позволяет выпускать достаточно длинномерные рукава.

В отечественной промышленности применяются в основном быстроходные шпульные оплеточные машины с горизонтальным прохождением рукава. Шпули устанавливаются на дисках, вращающихся в противоположном направлении (рис. 31). Потоки нитей со шпуль заднего диска с помощью механических нитеводителей попеременно направляются то выше, то ниже нитей, сходящих со шпуль переднего диска. В результате образуется переплетение потоков по типу саржи «две через две» (рис. 32). В зависимости от диаметра выпускаемого рукава применяют 24-, 32-, 36-, 48- и 64-шпульные машины.

Нити в каждом потоке (от 1 до 6) должны ложиться точно одна к другой без пересечения, поэтому важной подготовительной операцией является перемотка нитей на шпули в виде потока (трощение).

Нити в каждом потоке (от 1 до 6) должны ложиться точно одна к другой без пересечения, поэтому важной подготовительной операцией является перемотка нитей на шпули в виде потока (трощение).

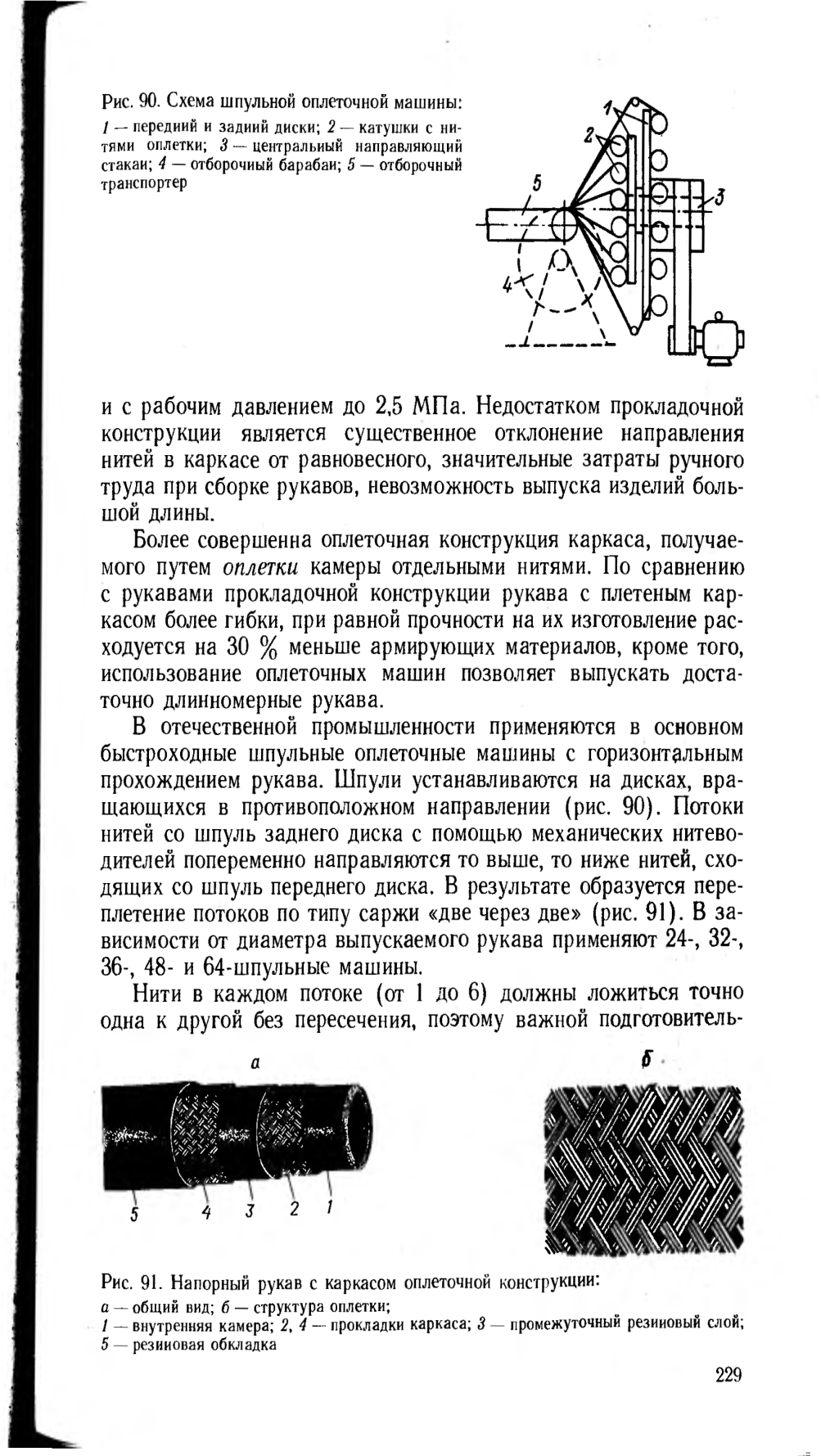

| Рис. 32. Напорный рукав с каркасом оплеточной конструкции: а — общий вид; б — структура оплетки; 1 — внутренняя камера; 2, 4 — прокладки каркаса; 3 — промежуточный резиновый слой; 5 — резиновая обкладка |

Шаг оплетения — это расстояние между двумя последовательными витками одной и той же нити (или величина продвижения рукава за время полного оборота дисков оплеточной машины). Угол оплетения (желательно равновесный) определяется соотношением частоты вращения дисков оплеточной машины и скорости протягивания рукава. Поскольку оплеточные машины работают с постоянной частотой вращения, угол оплетения задается скоростью оплетения на основе соотношения:

Число слоев оплетки в каркасе зависит от требований, предъявляемых к прочности рукава.

Число слоев оплетки в каркасе зависит от требований, предъявляемых к прочности рукава.

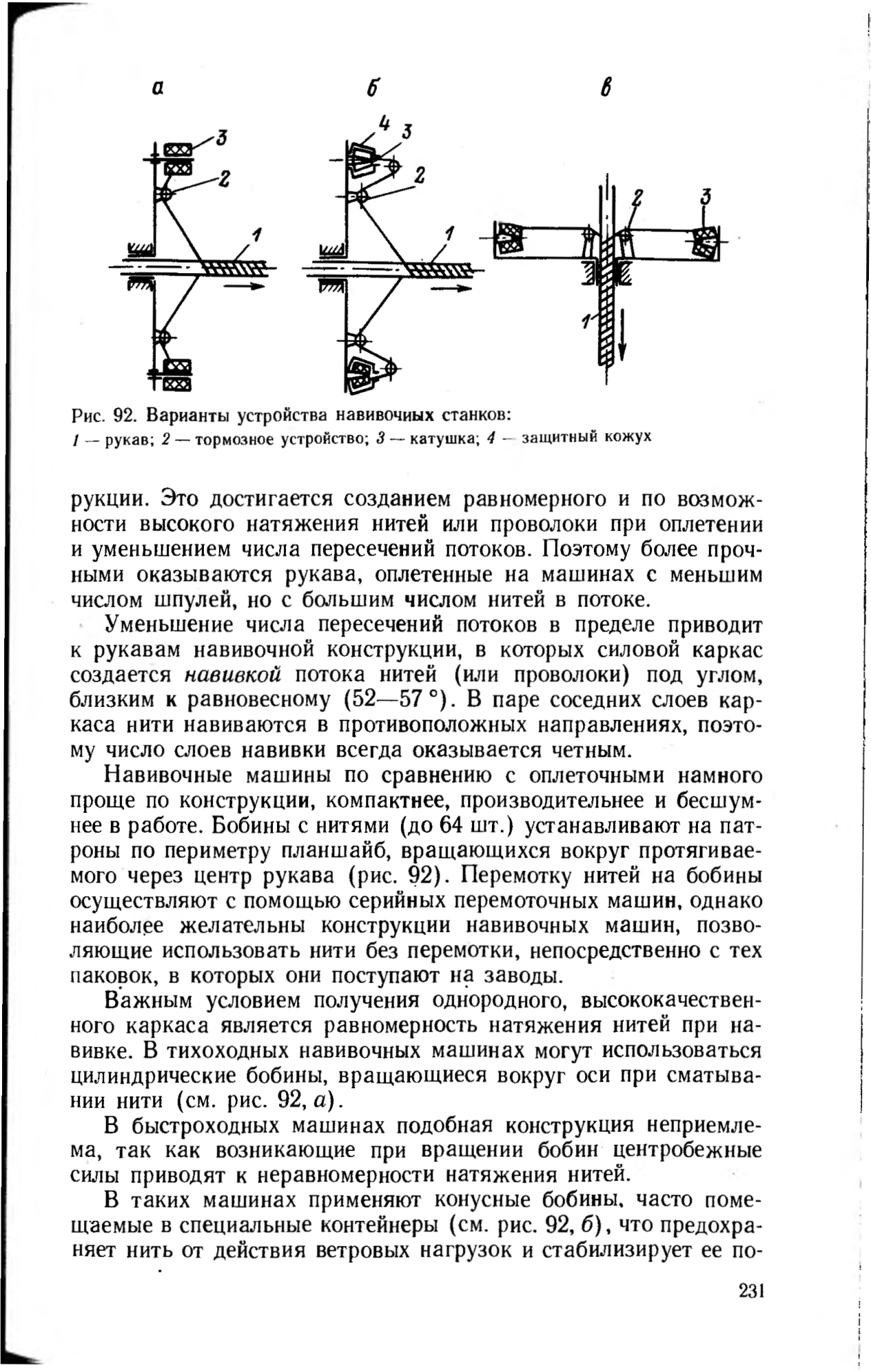

| Рис.33 Варианты устройства навивочных станков 1-рукав, 2-тормозное устройство, 3-катушка, 4-защитный кожух |

Важным условием получения однородного, высококачественного каркаса является равномерность натяжения нитей при навивке. В тихоходных навивочных машинах могут использоваться цилиндрические бобины, вращающиеся вокруг оси при сматывании нити (см. рис. 33, а).

В быстроходных машинах подобная конструкция неприемлема, так как возникающие при вращении бобин центробежные силы приводят к неравномерности натяжения нитей.

В таких машинах применяют конусные бобины, часто помещаемые в специальные контейнеры (см. рис. 33, б), что предохраняет нить от действия ветровых нагрузок и стабилизирует ее положение при сматывании с бобины. При навивке на вертикально проходящую заготовку нити находятся в одинаковых условиях (см. рис. 33, в).

При изготовлении навивочных рукавов высокого давления используют латунированную проволоку диаметром 0,3—0,6 мм.

Так же, как в рукавах навивочной конструкции, каркас обязательно имеет четное число слоев, и нити основы в соседних слоях расположены в противоположном направлении под углом, близким к равновесному.

При практическом применении рукавов на их концах должна монтироваться арматура для присоединения к емкостям, аппаратам, насосам, узлам агрегатов и т. д. В случае напорных рукавов

низкого и среднего давления, всасывающих и напорно-всасывающих рукавов арматуру, как правило, монтируют на готовые рукава на месте их применения. Некоторые типы напорных рукавов высокого давления (в частности, буровые) оснащают арматурой в процессе их производства. Концевая арматура может быть съемной (многоразового применения) или несъемной. Если в конструкции рукава имеются токопроводники, они должны быть присоединены (сваркой, пайкой и т. п.) к арматуре после сборки ее на конце рукава.

Дата добавления: 2017-09-19; просмотров: 396;