Лекция 7. Вулканизация и контроль качества ремней

Подготовка полуфабрикатов

Технологический процесс изготовления клиновых ремней является одним из наиболее сложных в резиновой промышленности и включает следующие основные стадии:

1.каландрование резиновых смесей,

2.сушка и промазка оберточной ткани,

3. пропитка кордшнуров и кордтканей,

4. промазка и обкладка ткани для кордтканевых ремней и для связующей пластины многоручьевых ремней;

5. раскрой оберточной ткани и резка ее на ленточки;

6.сборка викеля и резка его на сердечники;

7. скашивание сердечников и их обертка;

8.вулканизация и контроль качества

Основными требованиями к процессу каландрования резиновых смесей являются обеспечение хорошего качества поверхности, равномерности калибра (по ширине и длине каландрованного полотна), качественное охлаждение полотна и намотка в холст с минимальным колебанием ширины закатки. Процесс осуществляется на каландрах.

Промазку и обкладку ткани осуществляют обычно на трех- или четырех-валковом каландре за два последовательных прохода. Перед обработкой на каландре ткань просушивают либо на отдельном сушильном агрегате, либо на барабанах, входящих в состав каландровой линии.

Оберточную ткань промазывают резиновой смесью с фрикцией 1:1,5. Для удобства и непрерывности работы при перезарядке рулонов зарубежные фирмы применяют накопители, устанавливаемые как впереди, так и позади каландров. Точность калибра резины поддерживают автоматически с помощью системы измерения калибра (обычно -толщиномером), имеющей обратную связь с механизмом раздвижения валков. После каландрования ткань, пройдя систему охладительных барабанов, поступает на закаточную станцию.

Процесс пропитки и термообработки кордшнура (кордткани) определяет как адгезионные и деформационные свойства несущего слоя, так и технологическое его поведение на последующих операциях. В процессе обработки шнур проходит через пропиточные ванны и зоны сушки и термообработки (термовытяжки и термостабилизации). Натяжение в зонах пропитки и термообработки задается и поддерживается системой натяжных станций.

Наряду с четырех-ручьевыми агрегатами АКШ-4, используемыми для пропитки и сушки анидных кордшнуров, в отечественном производстве шнуровых ремней применяют агрегаты ЛК-4, предназначенные для одностадийной и двухстадийной пропитки и термообработки полиамидных и полиэфирных кордшнуров.

На пропиточной линии ЛН-24 проводят одно- или двухстадийную пропитку и термообработку одновременно 24 ручьев полиамидных или полиэфирных нитей. В процессе обработки контролируются скорость нитей, их общая вытяжка, натяжение на один ручей по зонам термообработки, температура сушки, термовытяжки и термостабилизации.

Поперечный раскрой смеси с волокнистым наполнителем после листования осуществляют либо непосредственно на приемном транспортере каландра, либо на специальных машинах для раскроя. Раскроенные листы можно соединять встык с прикаткой стыка зубчатым роликом или с небольшим нахлестом и прикаткой гладким роликом. Помимо этого на отечественных заводах раскроенные листы дублируют с расположением стыков дублированного полотна в шахматном порядке, получая полотно вдвое большей толщины. Для раскроя промазанной оберточной ткани используют специальные машины (автоматические либо с применением ручных операций), осуществляющие раскатку рулона оберточной ткани с отбором холста, подачу тканевого полотна на раскроечный стол, резку ткани под определенным углом дисковым ножом, стыковку косяков ткани с небольшим нахлестом. Полотно закатывают в рулон и затем разрезают на полосы или сразу разрезают на полосы с последующей закаткой в полиэтиленовую прокладку. Второй способ предпочтительнее, так как обеспечивает большую стабильность ширины резки и лучшее качество намотки ленточки.

Диагонально-резательный агрегат ДРА-045, применяемый для раскроя и резки оберточной ткани на ленточки, обеспечивает автоматический раскрой тканевого полотна на косяки необходимой ширины. Ориентацию и стыковку косяков ткани, а также резку рулонов ткани в полиэтиленовой прокладке производят вручную. Известны зарубежные раскроечные машины, в которых Промазку и обкладку ткани осуществляют обычно на трех- или четырех-валковом каландре за два последовательных прохода. Перед обработкой на каландре ткань просушивают либо на отдельном сушильном агрегате, либо на барабанах, входящих в состав каландровой линии.

Оберточную ткань промазывают резиновой смесью с фрикцией 1:1,5. Для удобства и непрерывности работы при перезарядке рулонов зарубежные фирмы применяют накопители, устанавливаемые как впереди, так и позади каландров. Точность калибра резины поддерживают автоматически с помощью системы измерения калибра (обычно толщиномером), имеющей обратную связь с механизмом раздвижения валков. После каландрования ткань, пройдя систему охладительных барабанов, поступает на закаточную станцию.

.

Сборка

Сборка — наиболее ответственная операция технологического процесса, которая во многом определяет качество ремней.

Способ сборки сердечников определяется конструкцией и длиной ремня. В зависимости от этих факторов различают сборку сердечников ремней кордшнуровой конструкции малой (до 4,5 м) и большой (от 5 м до 8 м) длины и сборку сердечников ремней кордтканевой конструкции.

Основные операции сборки:

Ø наложение материалов слоя растяжения,

Ø тягового слоя,

Ø слоя сжатия,

Ø резка полученной широкой заготовки (викеля).

Если сборку викеля начинают с наложения на сборочный барабан слоя сжатия, сердечники ремней после сборки не выворачивают и сборка называется прямой. При наложении на барабан слоя растяжения сердечники после сборки выворачивают, и такой способ сборки называется обратным.

Ремни кордшнуровой конструкции можно собирать любым из этих двух способов. Ремни кордтканевой конструкции, особенно небольшой длины, рекомендуется собирать прямой сборкой, так как при обратной сборке в вывернутых сердечниках слои кордткани имеют неравномерное натяжение: верхние слои растянуты, а на нижних могут образоваться складки.

Существует индивидуальная и групповая сборка ремней.

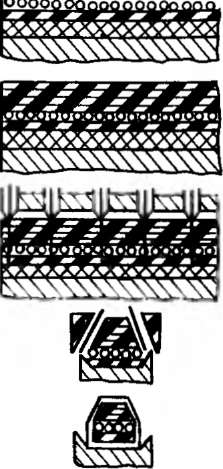

При групповом способе осуществляют аналогичным образом сборку кольцевого викеля шириной 500—1100 мм, который затем разрезают на прямоугольные либо скошенные до трапециевидной формы сердечники. Прямоугольные сердечники скашивают на отдельном станке, после чего они поступают на станки для обертки. Последовательность операций при изготовлении заготовок групповым способом схематично представлена на рис. 27.

| Рис. 27. Последовательность операций при изготовлении заготовок ремней: 1— наложение слоя растяжения; 2 — навивка кордшнура; 3 — наложение слоя сжатия по слоям, 4 — резка викеля на прямоугольные сердечники; 5 — скашивание сердечников; 6 — обертка сердечников |

Следует отметить, что сердечники после индивидуальной сборки более стабильны по размерам благодаря большей степени автоматизации станка. Групповая сборка требует более тщательного межоперационного контроля размеров и массы сердечников.

Скашивание сердечника

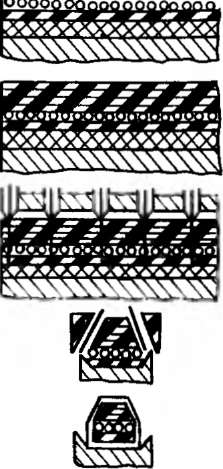

| Рис.28 Оберточный станок ОКР-1 1-ведущий шкив, 2-ведомый шкив, 3,4-прикаточны ролики, 5-звездочки, загибающие кромки, 6-боковые прикаточные ролики |

Операцию скашивания сердечника с целью приближения его формы к форме готового ремня проводят на сборочном станке (угол скашивания 65 °) при резке викеля или на отдельном станке. Выделение операции скашивания на отдельный станок позволяет без затруднений осуществить скашивание под углом 40 ° (для вентиляторных и приводных ремней). Кроме того, облегчается процесс межоперационного контроля размеров и массы прямоугольных сердечников после сборки и корректировки параметров сердечника.

Операцию скашивания сердечника с целью приближения его формы к форме готового ремня проводят на сборочном станке (угол скашивания 65 °) при резке викеля или на отдельном станке. Выделение операции скашивания на отдельный станок позволяет без затруднений осуществить скашивание под углом 40 ° (для вентиляторных и приводных ремней). Кроме того, облегчается процесс межоперационного контроля размеров и массы прямоугольных сердечников после сборки и корректировки параметров сердечника.

Обертка сердечников завершает изготовление заготовок клиновых ремней. Основной задачей этой операции является равномерная обкладка сечения сердечника одним или несколькими слоями оберточной ленточки.

В настоящее время промышленность оснащается новыми полуавтоматическими станками для обертки приводных и вентиляторных ремней. Станки обеспечивают производительную обертку ремней всех сечений длиной до 2,65 м (инд. 573-9) и до 9 м (инд. 573-10).

При работе станка ленточки подают группой тянульных роликов, скорость которых синхронна скорости роликов механизма отбора полиэтиленовой прокладки. Число слоев ленточки отсчитывается автоматически с помощью фотоэлектрического датчика, который срабатывает от метки, нанесенной на ленточку специальным устройством.

Дата добавления: 2017-09-19; просмотров: 417;