Полые резиновые изделия

Традиционным способом производства полых изделий (например, игрушек, детских мячей) является метод формования из листовой резиновой смеси: резиновые смеси каландруют, заготовки выполняют с замкнутой полостью (пустотелые), в которую помещают газообразующие вещества (вздуватели). Для вулканизации заготовки вкладывают в формы. В процессе вулканизации под действием давления, создаваемого в полости заготовки образующимся газом, происходит оформление полости изделия и его внешнего вида.

Изготовление детских мячей, резиновых баллонов для спринцовок, пульверизаторов по традиционной технологии осуществляется методом вакуумного формования на лепестковых машинах. Рабочая часть машины имеет четыре подвижных стальных сегмента — лепестковых штанца. В раскрытые сегменты машины вкладывают квадратную пластину резиновой смеси и газообразователь. В средней части каждого сегмента есть отверстие, а против него с наружной стороны сегмента прикреплен патрубок, который соединен с вакуумом-насосом. Разрежение создается в течение всего цикла формования и обеспечивает плотное прилегание листа резиновой заготовки к внутренней стороне сегмента. Сегменты сближаются, кромки их сжимают лист заготовки и вытесняют в виде складок излишки смеси. Отходы резиновой смеси при формовании (до 200 % от массы заготовок) добавляют в свежеприготовленную резиновую смесь и используют повторно.

Вулканизацию детских мячей проводят в стальных или алюминиевых формах на поточно-непрерывных линиях в трубчатых туннельных вулканизаторах, в которых циркулирует воздух, нагреваемый калориферами. Внутри туннеля движется замкнутая тяговая цепь с прикрепленными к ней формами.

После вулканизации большую часть полых изделий подвергают отделке и окраске. Для удаления вулканизационных швов (выпрессовок), загрязнений с поверхности изделия шлифуют, полируют на станках-полуавтоматах с помощью наждачного полотна, матерчатых шайб. Далее изделия обмывают от наждачной пыли и обдувают нагретым воздухом. Для окраски применяют быстро- высыхающие краски на основе различных полимеров. Пленкообразующими веществами служат натуральный и синтетические каучуки, полимеризационные масла и др. Для улучшения внешнего вида мячи и другие изделия часто покрывают лаками на основе полиамидных, полиуретановых и других смол. Наносят такие покрытия путем погружения в ванну или пульверизацией. Раскрашивание многих изделий, в частности игрушек, производят обычно вручную, это наиболее трудоемкая операция (до 50 % общих затрат рабочего времени на изготовление игрушек).

Наиболее современной технологией изготовления полых изделий (игрушек, детских мячей, различных емкостей для воды и пищевых продуктов, лодок и др.) является ротационное формование, позволяющее в 2 раза уменьшить трудоемкость процесса. Этим методом перерабатывают жидкие пластизоли и почти все термопластичные порошкообразные материалы.

Наиболее современной технологией изготовления полых изделий (игрушек, детских мячей, различных емкостей для воды и пищевых продуктов, лодок и др.) является ротационное формование, позволяющее в 2 раза уменьшить трудоемкость процесса. Этим методом перерабатывают жидкие пластизоли и почти все термопластичные порошкообразные материалы.

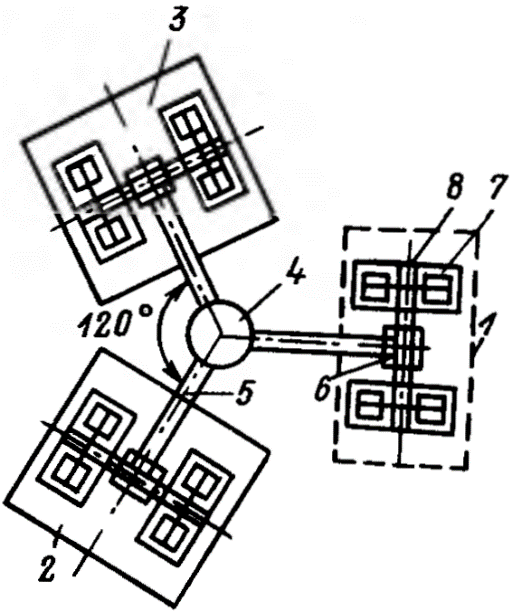

В установках ротационного формования (рис.45) использован принцип вращения форм с полимером вокруг двух взаимно перпендикулярных осей. Сущность метода заключается в том, что равномерный слой пасты или порошка, нагреваясь на внутренней поверхности металлической формы, желатинируется, уплотняется и после охлаждения затвердевает, образуя эластичную пленку или оболочку в форме изделия. Камеры и узел загрузки и выгрузки расположены в горизонтальной плоскости под углом 120° друг к другу. Шпиндели, поворачиваясь после каждого цикла на 120° вокруг вертикальной оси, поочередно проходят от загрузки до выгрузки через обе камеры и возвращаются в первоначальное положение.

| Рис. 45. Схема установки ротационного формования: 1 — узел загрузки и выгрузки; 2 — камера нагрева; 3 - камера охлаждения; 4— карусель; 5 — шпиндель; 6 — пневмошины; 7 — рама: 8 — ось |

Продолжительность цикла желатинизации зависит от размеров деталей, состава и вязкости пасты, а также температуры нагрева. Так, в производстве пластизольных игрушек процесс формования протекает в течение 6—10 мин при температуре в камере нагрева 290—300 °С. Паста пластизоля заливается в формы пневмодозато- рами. Съем готовых изделий производится вакуум-приспособлениями и вручную.

Изделия с открытой полостью (грелки, пузыри для льда, маски и шлемы противогазов и пр.) обычно изготавливают методом компрессионного формования из цветных резиновых смесей. Каландрованное резиновое полотно режут на заготовки определенного размера, которые укладывают в форму по обе стороны сердечника (сердечник необходим для образования полости в изделии), пресс-форму смыкают и изделие вулканизуют в прессе. По окончании процесса грелку вместе с сердечником вынимают из формы, охлаждают в ванне с водой и специальным приспособлением, имеющим пневматический привод, растягивают горловину грелки и из нее извлекают сердечник.

Наиболее прогрессивным для изготовления изделий с открытой полостью, в частности грелок, является метод литья под давлением.

Дата добавления: 2017-09-19; просмотров: 751;