Технология обкладки валов

Технологический процесс обрезинивания валов включает следующие основные этапы:

Ø подготовку поверхности металлического вала,

Ø нанесение клея (или другого подслоя) на поверхность вала,

Ø наложение резиновой смеси на поверхность,

Ø вулканизацию,

Ø механическую обработку.

Подготовка поверхности металлического вала

Одним из основных факторов, определяющих работоспособность обрезиненных валов, является прочность крепления резинового покрытия к металлу и ее сохранение в эксплуатационных условиях. При этом подготовка поверхности подложки играет важную роль в обеспечении надежности готового изделия. Опыт эксплуатации резинометаллических изделий свидетельствует о необходимости тщательного удаления с поверхности металла масел, окалины и других загрязнений, придания поверхности шероховатости, активирования поверхности путем разрушения оксидной пленки или создания на ней промежуточного защитного слоя.

Большой интерес представляет крепление резин к металлам с помощью химической модификации их поверхности путем нанесения гальванических покрытий или покрытий, химически взаимодействующих с подложкой. При модификации на поверхности металлов образуются слои, имеющие другой химический состав или микроструктуру и способствующие увеличению прочности адгезионного соединения. Наиболее распространенными методами повышения адгезионных свойств поверхности металла являются нанесение слоя электроосажденной латуни и фосфатирование.

Учитывая преимущества и недостатки различных методов и практические результаты, подготовку поверхности валов следует проводить в такой последовательности:

Ø очистка поверхности струей воды высокого давления или водяного пара;

Ø обработка поверхности остроугольной дробью из отбеленного чугуна или оксида алюминия,

Ø очистка обработанной поверхности от твердых частиц сжатым воздухом; повторная очистка металла от следов жира и масла органическим растворителем.

Если на валу, поступившем для обрезинивания, имеются остатки старого резинового покрытия, то его сначала шлифуют на токарном станке до толщины 1—2 мм, а оставшийся слой удаляют с вала шлифовальной лентой. После этого вал подается на очистку.

Если на валу, поступившем для обрезинивания, имеются остатки старого резинового покрытия, то его сначала шлифуют на токарном станке до толщины 1—2 мм, а оставшийся слой удаляют с вала шлифовальной лентой. После этого вал подается на очистку.

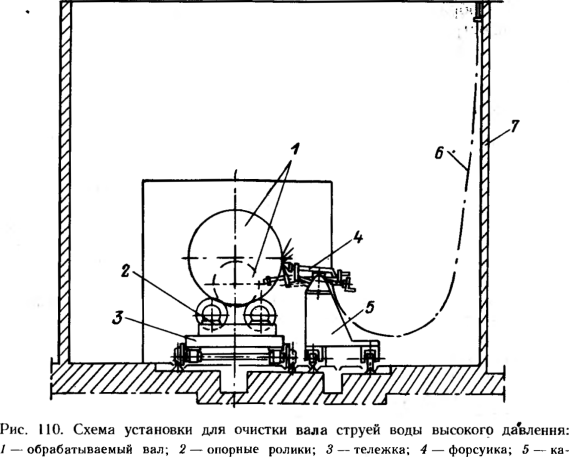

Очистка поверхности вала струей воды высокого давления проводится на специальной установке (рис. 42), и после окончания процесса вал обдувают сжатым воздухом до полного удаления влаги и направляют на обработку дробью. Установка для обработки поверхности вала дробью во многом аналогична установке для обработки поверхности струей воды.

| Рис .42 Схема установки для очистки вала струей воды высокого давления 1-обрабатываемый вал, 2-опоные ролики, 3-тележки, 4-форсунки, 5-каретки, 6-гибкий шланг, 7-камера |

Нанесение клея

Для крепления резинового покрытия применяют различные эбониты, клеи.

Нанесение клея и формование клеевой пленки является одной из главных операций технологического процесса изготовления резинометаллических изделий. Метод нанесения клея безвоздушным распылением считается наиболее перспективным в производстве обрезиненных валов, поскольку позволяет получить клеевую пленку высшего качества, с равномерной толщиной и практически полным отсутствием пористости, механизировать и автоматизировать эту трудоемкую и наиболее вредную операцию. Для нанесения клея данным способом применяют струйные распылитель

Наложение резиновой смеси на поверхность,

Наложение каландрованных листов резиновой смеси производят до получения заданного диаметра резинового покрытия (обкладки) с припуском на обточку по диаметру 6—8 мм. По краям вала на ширине 100—150 мм накладывают дополнительно 2—3 слоя смеси, утолщая здесь резиновое покрытие на 3—3,5 мм. Этим предупреждается возможность утончения обкладки валов при бинтовке.

Наложение каландрованных листов резиновой смеси производят до получения заданного диаметра резинового покрытия (обкладки) с припуском на обточку по диаметру 6—8 мм. По краям вала на ширине 100—150 мм накладывают дополнительно 2—3 слоя смеси, утолщая здесь резиновое покрытие на 3—3,5 мм. Этим предупреждается возможность утончения обкладки валов при бинтовке.

Прикатку каландрованных листов проводят вручную или механически. При ручной прикатке часто не обеспечивается высокое качество резинового покрытия из-за неравномерности прикатки, метод является трудоемким, длительным и в настоящее время находит ограниченное применение. На ряде заводов внедрены трех-валковые станки для механической прикатки каландрованных листов резиновой смеси (рис. 43), обеспечивающие более равномерную прикатку.

| Рис. 43. Схема трех-валкового прикаточного стайка: 1- обрабатываемый вал; 2 — опорные обрезиненные валы; 3 — прижимной обрезиненый вал; 4 — планка отключения; 5 — кронштейн; 6 — стойки; 7 — пневмоцилиндр; 8 — привод; 9 — опорная рама |

По окончании операции наложения резиновой смеси валы опрессовывают бинтом из плотной и прочной ткани шириной 120— 180 мм. Бинт накладывают в 2—4 слоя с натяжением, последовательно меняя шаг бинтовки от 25—30 до 100—105 мм. Бинтовку начинают от середины вала. Давление на обкладку, оказываемое бинтовкой, вытесняет пузыри воздуха к концам вала, обеспечивает прочное соединение листов резиновой смеси в обкладке, предупреждая отвисание обкладки и перевулкацизацию наружных ее слоев.

Обложенные резиновой смесью и опрессованные бинтом валы направляются на вулканизацию.

Вулканизация

При вулканизации резиновое покрытие вала обогревается с двух сторон: с наружной — от вулканизационной среды, с внутренней — от металлической стенки вала. Ввиду большой толщины резинового покрытия разогрев различных его слоев происходит неравномерно: быстрее всего нагреваются наружные слои, медленнее — внутренние.

Наибольшее распространение получила вулканизация покрытия вала в автоклавах в среде насыщенного пара. В процессе вулканизации влажный бинт, покрывающий изделие, дает усадку, при этом натяжение бинта усиливается, создается значительное давление на резиновое покрытие, что обеспечивает дополнительную его опрессовку. Бинт в известной мере заменяет форму и защищает изделие от действия вулканизационной среды.

В настоящее время созданы установки для вулканизации валов в автоклавах в среде перегретой воды при давлении до 2 МПа, в которых усилие опрессовки приближается к оптимальному.

Механическая обработка

Резиновые покрытия валов после вулканизации, как правило, подвергаются механической обработке, которая включает механическую проточку на токарном станке верхнего слоя покрытия

специальными резцами и последующую шлифовку.

Шлифовку проводят на специальных станках или на тех же токарных с помощью шлифовальных устройств, укрепляемых в суппорте станка. По окончании шлифования вал обдувают сжатым воздухом и направляют на участок контроля, где производят проверку размеров покрытия, твердости, монолитности и наличия поверхностных дефектов.

Дата добавления: 2017-09-19; просмотров: 898;