Обкладка химической аппаратуры

Резиновые покрытия успешно применяются для обкладки химической аппаратуры с целью защиты поверхности металла от действия агрессивных веществ.

Обкладочные смеси изготовляются из хлоропренового и бутадиеннитрильного каучуков, бутилкаучука, хлорсульфированного полиэтилена (ХСПЭ), НК и др.

По конструкции резиновые обкладки бывают одно-, двух- и трехслойными.

Однослойная эбонитовая обкладка применяется в стационарной аппаратуре и в корпусах кранов, где имеются узкие проходы. Толщина однослойной обкладки не превышает 4 мм.

Однослойная эбонитовая обкладка применяется в стационарной аппаратуре и в корпусах кранов, где имеются узкие проходы. Толщина однослойной обкладки не превышает 4 мм.

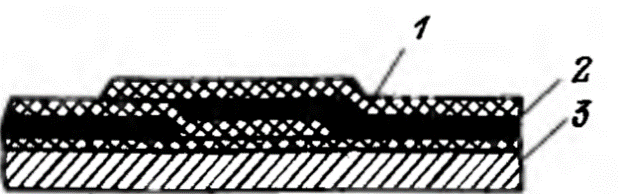

| Рис.44. Трехслойная обкладка: 1 — мягкая резина; 2 — эбонит; 3 — металл |

Трехслойная обкладка (рис. 44) состоит из нижнего слоя мягкой резины толщиной 1,5—2 мм, прикрепленной к металлу при помощи клея, среднего слоя эбонита толщиной 3—4 мм и верхнего слоя из мягкой резины толщиной 1,5—2 мм. Трехслойная обкладка обеспечивает наиболее надежную и длительную работоспособность емкостей, используемых в условиях агрессивных сред, толчков, ударов и истирания.

Технологический процесс обкладки химической аппаратуры состоит из

Ø очистки обкладываемой поверхности аппарата,

Ø нанесения клея,

Ø накладки слоев обкладочной резиновой и эбонитовой смесей роликовыми прикатчиками,

Ø вулканизации,

Ø контроля качества.

Удаление следов масел и загрязнений с поверхности металла осуществляется острым паром. Очистку внутренних полостей в корпусах кранов, фасонных частей труб производят посредством стальных «ершей». После удаления ржавчины очищенную поверхность протирают сухой чистой тряпкой и передают На рабочее место для обкладки. Очищенную поверхность промазывают клеем, сначала жидким, а затем более густым, с тщательным просушиванием каждого слоя. Клей выбирают, исходя из вида обкладочной смеси и условий работы аппарата.

Некоторые особенности имеет обкладка перфорированного барабана центрифуги, так как отверстия в стенках барабана также должны быть обложены резиной. На внутреннюю и наружную поверхность барабана накладывают листы обкладки и прикатывают роликом. В местах отверстий, которые становятся заметными после прикатки, листы прорезают и в отверстия на клею вставляют отрезки трубок из эбонитовой смеси с толщиной стенок 2—3 мм. Концы трубок соединяют с обкладкой, в отверстия вставляют шпильки соответствующего диаметра, и барабан подают на вулканизацию.

Вулканизация резиновой обкладки в зависимости от конструкции аппарата проводится различными способами. Большие емкости не могут быть помещены в вулканизационные автоклавы, поэтому резиновое покрытие в таких емкостях вулканизуют путем напуска в них пара давлением до 0,35 МПа.

Вулканизацию центрифуг проводят в автоклавах за один или два цикла. В случае вулканизации за два цикла во время перерыва между циклами изделие вынимают из автоклава и осматривают. При наличии вздутий и других дефектных мест их вырезают и накладывают новый слой обкладки. Большая продолжительность вулканизации за два цикла оправданна, так как позволяет своевременно выявлять и устранять дефекты.

Открытые резервуары большого объема вулканизуют путем наполнения их раствором хлорида кальция и обогрева раствора через змеевик. Для полного погружения обкладки в раствор верхнюю часть резервуара окружают специальным съемным кожухом.

Вопросы для закрепления

1.Для чего обрезинивают вал?

2.Технологии обкладки валов?

3.Способы очистки поверхности вала?

4.Аппарат для нанесения клея и обрезиневания?

5.Аппараты для вулканизации валов?

6.Стадии обкладки химической арматуры

Дата добавления: 2017-09-19; просмотров: 478;