Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 39 страница

Экономичность технологического процесса является важнейшим показателем, характеризующим народнохозяйственные результаты и экономическую целесообразность введения в производство новой технолог ии. При выборе технологического процесса нет необходимости расчета полной себестоимости изделия, а можно определить лишь ту ее часть, величина которой зависит от варианта технологии. Причем себестоимость изделия включает стоимость основных материалов, заработной платы производственных рабочих и сумму косвенных затрат, начисляемых в процентах к заработной плате. Для вагона следует учитывать дополнительные капитальные вложения народного хозяйства, если новая технология приводит к изменению объектов его эксплуатации. В этом случае определяется срок окупаемости дополнительных капитальных затрат, который должен быть не выше нормативного при решении вопроса о введении нового технологического процесса.

Производительность технологического процесса определяется количеством деталей, узлов и вагонов, изготавливаемых в единицу времени (час, смену, месяц, год). Рациональная последовательность операций технологического процесса, наиболее выгодные режимы обработки детали и сборки изделия, применение эффективных приспособлений и инструмента, механизация и автоматизация выполняемых работ, внедрение передового опыта и т.д. обеспечивают повышение производительности процесса.

13.4. Технологические процессы, применяемые в вагоностроении и при ремонте вагонов

Технология вагоностроения и ремонта вагонов в современных условиях базируется на применении большого числа разнообразных технологических процессов, среди которых — механические, электротехнические, физические с применением их комплексной механизации и автоматизации.

Обработка металлов резанием представляет собой группу технологических процессов, связанных со снятием стружки режущими инструментами на металлорежущих станках с целыо придания деталям заданных форм, размеров и качества поверхности слоев. Основными видами обработки металлов резанием являются точение, строгание, сверление, развертывание, протягивание, фрезерование, шлифование и др.

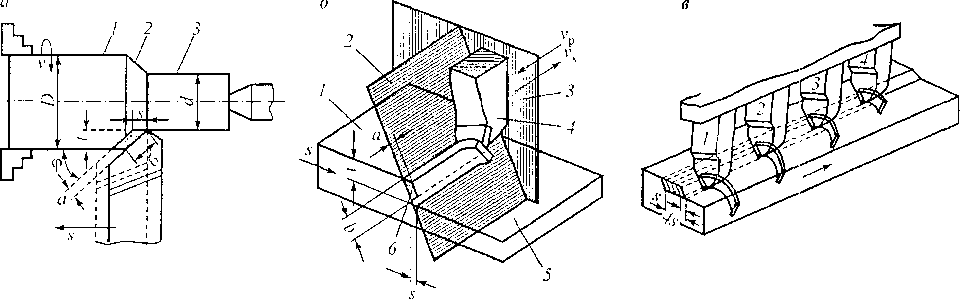

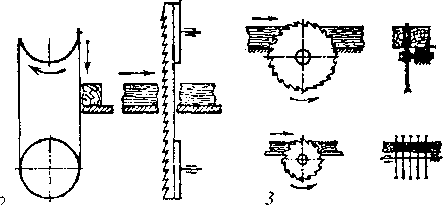

Любой из перечисленных видов характеризуется режимом резания, представляющим собой совокупность следующих основных элементов: скорость резания, глубина резания и подача. Скорость резания определяется скоростью инструмента или заготовки в направлении главного движения, в результате которого происходит отделение стружки от заготовки, подача — скорость в направлении движения подачи. Например, при точении (рис. 13.4, а) скоростью резания называют скорость перемещения обрабатываемой заготовки относительно режущей кромки резца (окружная скорость), подачей — перемещение режущей кромки резца за один оборот заготовки. Глубина резания — толщина снимаемого слоя металла за один проход (расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали). В сечении срезаемого слоя металла (см. рис. 13.4, о) рассматриваются такие элементы резания, как толщина и ширина срезаемого слоя; их величина при постоянных /их зависит от главного угла в плане ср.

При строгании скоростью резания называют скорость v прямолинейного движения резца (рис. 13.4, б), подача s — поперечное перемещение изделия за один двойной ход резца, глубина резания — расстояние между обрабатываемой и обработанной поверхностями. Для более полного использования мощности станка применяется многорезцовое строгание (рис. 13.4, в).

г1

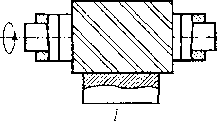

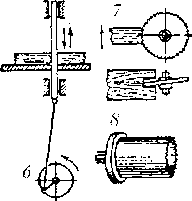

Рис. 13.4. Схемы технологических процессов обработки металлов резанием: а — при точении; / —обрабатываемая поверхность; 2 — поверхность резания; 3 — обработанная поверхность; D -- - диаметр обрабатываемой заготовки; d— диаметр детали после обработки; а и б — толщина и ширина срезаемого слоя; б — при строгании; 1 — обрабатываемая поверхность; 2 — плоскость резания; 3 — основная плоскость; 4 — опорная поверхность резца; 5 — обработанная поверхность; 6 — поверхность резания; а и б — толщина и ширина срезаемого слоя; в — при многорезцовом строгании; /, 2,3,4 — резцы; s — подача

Рис. 13.4. Схемы технологических процессов обработки металлов резанием: а — при точении; / —обрабатываемая поверхность; 2 — поверхность резания; 3 — обработанная поверхность; D -- - диаметр обрабатываемой заготовки; d— диаметр детали после обработки; а и б — толщина и ширина срезаемого слоя; б — при строгании; 1 — обрабатываемая поверхность; 2 — плоскость резания; 3 — основная плоскость; 4 — опорная поверхность резца; 5 — обработанная поверхность; 6 — поверхность резания; а и б — толщина и ширина срезаемого слоя; в — при многорезцовом строгании; /, 2,3,4 — резцы; s — подача

|

Обработка металлов давлением представляет собой группу технологических процессов и способов, в результате которых изменяется форма металлической заготовки без нарушения ее сплошности за счет относительного смещения отдельных ее частей, то есть путем пластической деформации. В состав процессов обработки металлов давлением входят прокатка, прессование, штамповка и ковка, волочение; эти процессы применяют также для улучшения качества поверхности.

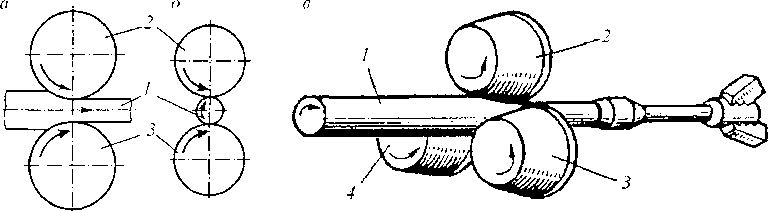

Прокат — способ обработки металлов и сплавов давлением, состоящий в обжатии их между вращающими валками прокатного оборудования. Различают горячую, холодную и теплую прокатку. В особых случаях для предохранения поверхности прокатываемого изделия от окисления применяют прокатку в вакууме или в нейтральной атмосфере. Известны три способа проката: продольный, поперечный и винтовой (косой). При продольном прокате (рис. 13.5, а) деформация обрабатываемого изделия происходит между валками, вращающимися в противоположных направлениях и расположенных в большинстве случаев параллельно один другому. Поперечный прокат (рис. 13.5, б) и винтовой (рис. 13.5, в) служат лишь для обработки тел вращения. При винтовом прокате вследствие косого расположения валков металлу кроме вращательного придается еще поступательное движение в направлении его оси. Если поступательная скорость прокатываемого металла меньше окружной скорости вследствие его вращения, прокат называется поперечно-винтовым, а если больше — продольно-винтовым. Поперечно-винтовой прокат применяется в производстве осей колесных пар вагонов и других подобных изделий.

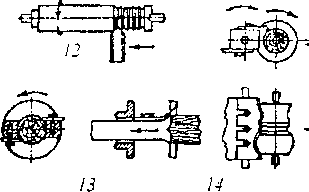

Рис. 13.5. Схемы процессов прокатки металлов: а — продольная; б — поперечная; в — винтовая круглых периодических профилей; 1 — прокатываемый материал; 2, 3, 4 — валки

Рис. 13.5. Схемы процессов прокатки металлов: а — продольная; б — поперечная; в — винтовая круглых периодических профилей; 1 — прокатываемый материал; 2, 3, 4 — валки

|

К основным видам проката из стали и других металлов относятся листовой и сортовой прокат, катаные трубы, колеса, профили переменного сечения и другие особые виды проката, используемые в вагоностроении и ремонте вагонов. Перечень прокатываемых изделий с указанием размеров называется сортаментом проката, большая часть которого стандартизирована. Прокат цветных металлов производится главным образом в виде листов, ленты и проволоки; трубы и сортовые профили из цветных металлов изготовляются преимущественно прессованием.

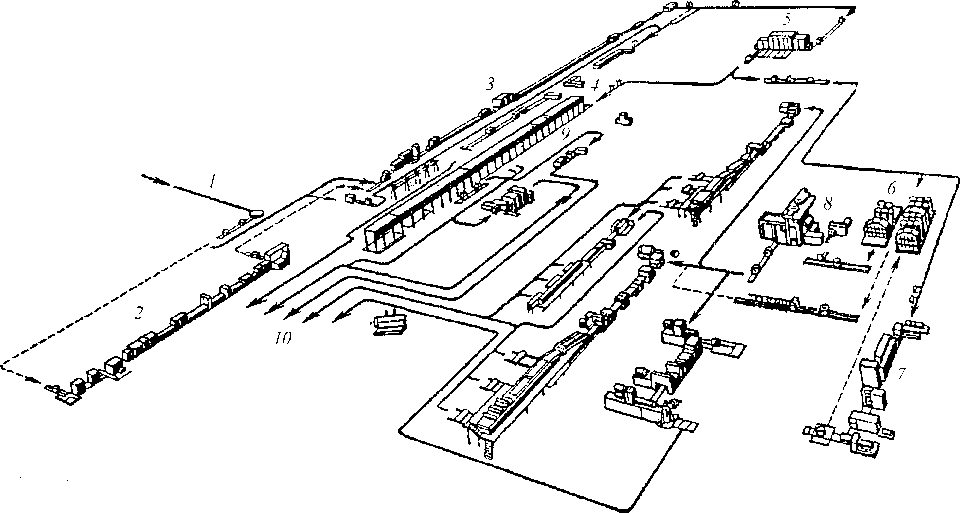

Прокат листов металла толщиной от 1,2 до 20 мм, наиболее часто применяемых в вагоностроительном и вагоноремонтном производстве, осуществляется в горячем состоянии на непрерывных станах, а листы толщиной менее 1,5 до 3 мм выгоднее прокатывать в холодном состоянии. Технологическая схема проката листов в холодном состоянии приведена на рис. 13.6, в которой рулоны после их получения на непрерывных станах горячего проката поступают в цех и проходят весь технологический процесс холодного проката вплоть до упаковки.

В вагоностроительном и вагоноремонтном производстве используются прокатные профили с постоянной по длине поперечным сечением: круг, прямоугольник, квадрат, овал, шестиугольник; фасонные профили: уголок, двутавр, швеллер и др.; периодические профили, трубы и т.д.

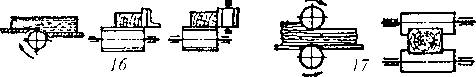

Рис. 13.6. Технологическая схема цеха холодной прокатки для производства листов: 1 — конвейер горячекатаных рулонов; 2 — агрегат нормализации; 3 — непрерывно-травильный агрегат; 4 — агрегат комбинированной резки; 5 — непрерывный стан холодной прокатки; 6 — термическое отделение; 7 — агрегат нанесения защитного покрытия, 8 — дрессировочный стан; 9 — непрерывно-цинковальный агрегат;

10-- отделение упаковки готовой продукции

Рис. 13.6. Технологическая схема цеха холодной прокатки для производства листов: 1 — конвейер горячекатаных рулонов; 2 — агрегат нормализации; 3 — непрерывно-травильный агрегат; 4 — агрегат комбинированной резки; 5 — непрерывный стан холодной прокатки; 6 — термическое отделение; 7 — агрегат нанесения защитного покрытия, 8 — дрессировочный стан; 9 — непрерывно-цинковальный агрегат;

10-- отделение упаковки готовой продукции

|

|

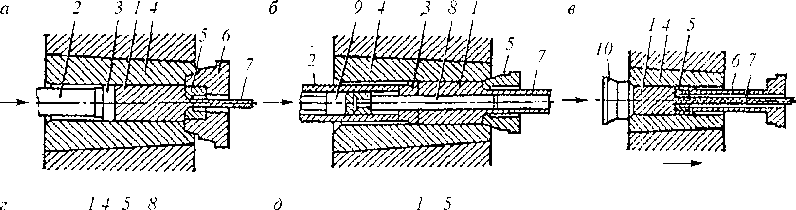

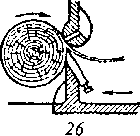

Прессование — процесс обработки давлением разных материалов с целью уплотнения, изменения формы, изменения механических и других свойств материала. Сюда относится прессование металлов, древесины, полимерных материалов, брикетирование и др. Прессование металлов заключается в выдавливании (экструдировании) металла из замкнутой области (контейнера) через отверстие матрицы, форма и размеры которого определяют сечение прессуемого профиля. Различают следующие виды прессования металлов (рис. 13.7): с прямым истечением металла, когда направление движения металла совпадает с направлением движения пресс-шайбы — схемы а и б, и с обратным, когда металл течет навстречу движению матрицы, которая выполняет также функции пресс-шайбы, схемы в и г. Для получения труб и полых профилей из алюминиевых и магниевых, а в некоторых случаях медных и титановых сплавов используются также прессование со сваркой (схема д).

|

|

Рис. 13.7. Схемы прессования: а — профиля сплошного сечения с прямым истечением; б —- трубы с прямым истечением; в профиля сплошного сечения с обратным истечением; г — трубы с обратным истечением; д — трубы из полого профиля (прессование со сваркой); 1 — заготовка; 2 — пресс-штампель; 3 — пресс-шайба; 4 — контейнер; 5 — матрица; 6 — матрицедержатель; 7 — иресс-изделие; 8 —

игла; 9 — иглодержатель; 10— пробка

Штамповка — процесс обработки металлов давлением, при котором формообразование детали осуществляется в специализированном инструменте — штампе. По виду заготовки различают объемную и листовую штамповку, по температуре процесса — холодную и горячую. В мелкосерийном производстве применяются особые способы штамповки: штамповка эластичными средами (жидкостью, резиной, полиуретаном и др.); импульсная, использующая энергию ударной волны и жидкости (взрывная, электрогидравличсская) или действие мощных быстроменяющихся магнитных полей (электромагнитная). Для штамповки используются разнообразные машины: молоты, кривошипные прессы, горизонтально-ковочные машины, гидравлические прессы, кузнечно-штамповочные автоматы и др. В крупносерийном производстве для штамповки применяют автоматы и автоматизированные линии, а также всевозможные загрузочные и манипулирующие устройства, включая промышленные роботы, что существенно повышает производительность труда.

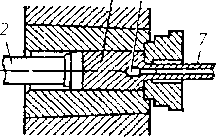

Волочение — технологический процесс деформирования металла протягиванием катаных или прессованных заготовок через отверстие с целью уменьшения их поперечного сечения или получения более точных размеров и гладкой поверхности. В результате усилия Р (рис. 13.8), прикладываемого к заостренному концу заготовки, она протягивается, приобретая форму и размеры отверстия волоки, ее поперечные размеры уменьшаются, а длина увеличивается. Для уменьшения трения обрабатываемые заготовки покрывают густыми смазочными материалами. Волочением получают проволоку (рис. 13.8, и) различного диаметра (менее 0,01 мм) и трубы тремя способами: без оправки (б), на короткой неподвижной оправке (в) или на движущейся длинной оправке (г).

а б в

Рис. 13.8. Схемы волочения: а — проволоки; б-- трубы без оправки; в — трубы на короткой неподвижной оправке; а — трубы на длинной движущейся оправке; I — волока; 2 — заготовка; 3 — заостренный конец заготовки; 4— захват; 5 — короткая неподвижная оправка; 6 — длинная движущаяся оправка

Рис. 13.8. Схемы волочения: а — проволоки; б-- трубы без оправки; в — трубы на короткой неподвижной оправке; а — трубы на длинной движущейся оправке; I — волока; 2 — заготовка; 3 — заостренный конец заготовки; 4— захват; 5 — короткая неподвижная оправка; 6 — длинная движущаяся оправка

|

Для обработки металла волочением применяется волочильный стан, состоящий из рабочего инструмента — волоки и тянущего устройства, сообщающего обрабатываемой заготовке движение через волоку. При волочильном стане имеется ряд вспомогательных устройств для механизации и автоматизации производства.

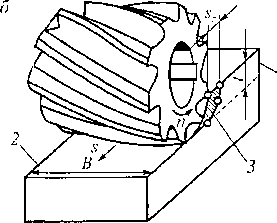

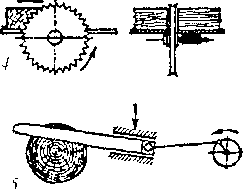

Фрезерование — процесс резания металлов и других твердых материалов фрезой. В качестве режущего инструмента при фрезеровании используются многозубые инструменты — фрезы. Фрезы различаются: по назначению (рис. 13.9); по форме зубьев — с прямыми, винтовыми, разнонаправленными зубьями; но направлению винтовых канавок — с правыми и левыми канавками; по конструкции — цельные, составные, сборные, со вставными зубьями (ножами), комплектные; по способу крепления — насадные, с хвостовиком (коническим или цилиндрическим); по материалу режущей части — из быстрорежущей стали, твердого сплава, композиционного материала.

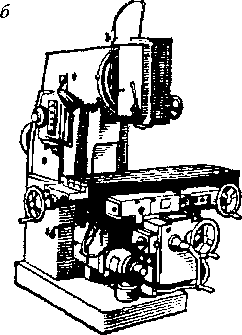

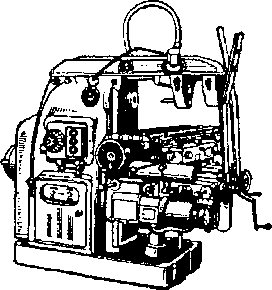

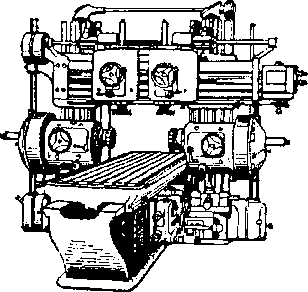

Главное движение при фрезеровании — вращение инструмента, движение подачи — поступательное перемещение заготовки; скорость резания равна окружной скорости наиболее удаленных от оси фрезы точек ее зубьев. Фрезерование применяется для обработки плоских и фасонных поверхностей и осуществляется на фрезерных станках (рис. 13.10).

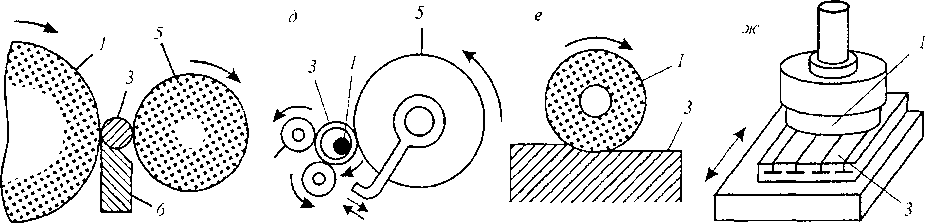

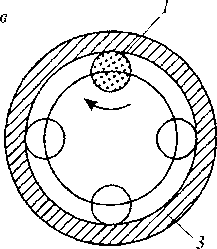

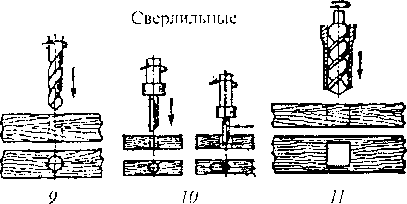

Шлифование (шлифовка) — обработка поверхностей заготовок абразивным инструментом. Производится на шлифовальных и металлорежущих станках с помощью специальных приспособлений (например шлифовальных головок), вручную. Известны различные виды шлифования: круглое наружное и внутреннее, планетарное, бесцентровое наружное и внутреннее, плоское, фасонное и др. (рис. 13.11).

|

|

| m |

| f& |

|

|

| cp |

|

|

| В GS |

| GS |

| =8' |

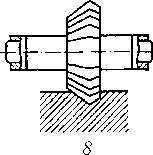

Рис. 13.9. Фрезерование: a — фрезы; 7 — цилиндрическая; 2 — торцевая; 3 и 4 — дисковые пазовые; 5 — прорезная; би 7— концевые; 8~ угловая; 9 и 10—фасонные; 11 — шпоночная; б—схема фрезерования цилиндрической фрезой; 1 —- обрабатываемая поверхность; 2 — обработанная поверхность; 3—поверхность резания; В- - ширина обрабатываемой поверхности; s—подача; t — глубина резания

|

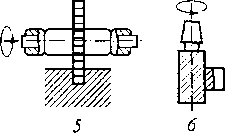

| Рис. 13.10. Основные типы фрезерных станков: а — универсально-фрезерный; б в — продольно-фрезерный |

|

верти калы ю-фрезер н ы й;

верти калы ю-фрезер н ы й;

|

Для обработки трудно обрабатываемых металлов применяют также электрохимическое (электролитическое) шлифование токопроводящими шлифовальными кругами с подводом к зоне резания постоянного электрического тока. Шлифование может производиться абразивным порошком, взвешенным в жидкости, с помощью методов вибрационной обработки.

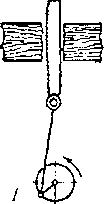

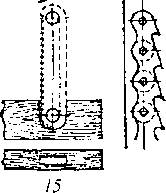

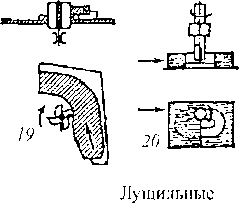

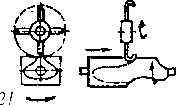

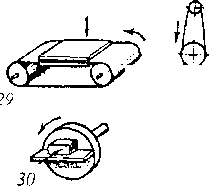

Обработка деревянных изделий в деревообрабатывающих и заготовительных цехах вагоностроительных и вагоноремонтных предприятий осуществляется на распиловочных, строгальных, токарных, фуговальных, рейсмусовых и других станках (рис. 13.12).

На деревообрабатывающих станках из древесного сырья вырабатывают брусья, доски, древесные плиты, фанеру, детали изделий и конструкций, используемые в пассажирском и грузовом вагоностроении и при ремонте вагонов в эксплуатации.

По производству технологических процессов станки разделяются на дереворежущие, гнутарные (придают требуемую форму путем изгиба), сборочные, для нанесения клея и отделочные. Отдельную группу составляют многооперационные автоматы и полуавтоматы, агрегатные станки, автоматические линии и станки-комбайны, выполняющие (одновременно или последовательно) несколько технологических операций на обрабатываемой детали.

Рис. 13.11. Схемы работы шлифовальных станков: а — кругло-шлифовального; б — внутришлпфовалыюго; в — внутришлифовального планетарного; г — бесцентрово-шлифовального; д — бесцентрового внутришли- фовального; е—плоско шлифовального, шлифующего периферией круга; ж — шюскошлифовального, шлифующего торцом круга; 1 — шлифовальный круг; 2 - - хомутик; 3 — обрабатываемая деталь; 4 - - патрон;

5 — ведущий круг; 6 — опорный нож

Рис. 13.11. Схемы работы шлифовальных станков: а — кругло-шлифовального; б — внутришлпфовалыюго; в — внутришлифовального планетарного; г — бесцентрово-шлифовального; д — бесцентрового внутришли- фовального; е—плоско шлифовального, шлифующего периферией круга; ж — шюскошлифовального, шлифующего торцом круга; 1 — шлифовальный круг; 2 - - хомутик; 3 — обрабатываемая деталь; 4 - - патрон;

5 — ведущий круг; 6 — опорный нож

|

|

|

|

13.5. Основы технологии литья

В вагоностроении многие детали получают с помощью литья, осуществляемого различными способами: в формы — металлические (кокиль), оболочковые, песчаные, само- твердеющие; по выплавленным моделям; под давлением; центробежное и др.

Литье в кокиль (кокильное литье) — способ получения фасонных отливок в металлических формах — кокилях. В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и других сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до десятка тысяч раз. Для стали этот метод литья находит меньшее применение, чем для цветных металлов.

Литье в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зерен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительное повышение производительности по сравнению с литьем в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс.

Литье в песчаные формы — способ получения отливок в разовых формах, изготовленных из песчано-глинистых смесей.

Литье в самотвердеющие формы — способ получения отливок, при котором используют литейные формы и стержни, изготовленные из смесей, затвердевающих на воздухе и не требующих сушки и дополнительной обработки внешними реагентами.

Литье по выплавленным моделям — способ получения фасонных отливок из металлических сплавов в неразъемной, горячей и негазотворной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, выплавлением или растворением — прецизионное литье. Размеры отливок, полученных этим способом, максимально приближены к размерам готовой детали, вследствие чего за счет сокращения механической обработки снижается стоимость готового изделия.

| r“*J |

| Продолыго-растшливающие |

|

Лоперечпо-распиливающие

|

| /Т\ |

|

|

Смсшалло-

распилившощие

|

юкарныс

|

Фрезерующие

|

|

Строгальные

Строгальные

|

|

|

| п ь |

| Шлифовальные |

|

| Дробильные |

|

|

|

|

| <DU© | |

| /Г | |

| W^: |

|

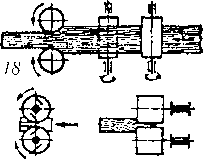

Рис. 13.12. Схематическое изображение принципа работы деревообрабатывающих станков: 1 — лесопильный (лесопильная рама); 2 — ленточнонильный; 3 и 4 — круглопильные; 5 — с возвратно-поступательным движением пилы; 6 — - лобзиковый; 7 — шипорезный; 8 — круглопильный с цилиндрической пилой; 9—сверлильно-зенковальный; 10 — сверлильно-фрезерный; 11— сверлильно-долбежный; 12 — токарный; 13 — круглопалочный; 14 — токарно-фрезерный; 15 — цепно-фрезерный; 16 — фуговальный; 17 — рейсмусовый; 18 — 4-сторонний строгальный; 19 - фрезерный; 20 — пазовально-фре- зерный; 21 -- копировально-фрезерный; 22 — шипорезно-фрезерный; 23 — поперечно-строгальный; 24 — циклевальный; 25 — продольно-строгальный; 26 — лущильный; 27 — дробильный; 28 — рубильный; 29 — с контактными утюжками; 30 — дисковый; 31 — с контактным вальцом; 32 — цилиндровый

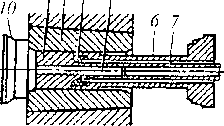

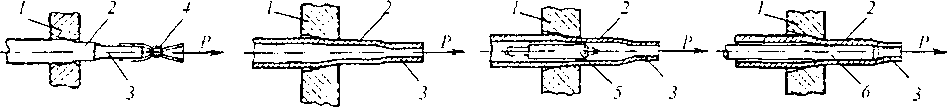

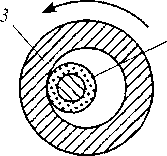

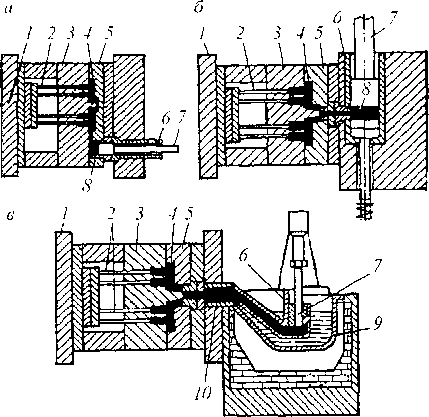

Литье под давлением — способ получения из сталей и сплавов цветных металлов в пресс-формах, которые сплав заполняет с большой скоростью под высоким давлением, приобретая очертания отливки. Литье производят на литейных машинах с холодной и горячей камерами прессования (рис. 13.13). При получении отливок на машинах с холодной камерой прессования (рис. 13.13, я и б) необходимое количество сплава заливается в камеру прессования вручную или заливочным дозирующим устройством.

Сплав из камеры прессования под давлением поршня через литниковые каналы поступает в оформляющую полость плотно закрытой формы, излишек сплава остается в камере прессования в виде пресс-остатка и удаляется. После затвердевания сплава форму открывают, снимают подвижные стержни и отливка выталкивателями удаляется из формы.

Рис. 13.13. Схемы литья под давлением на машинах с камерами прессования: а-- холодной горизонтальной; б — холодной вертикальной; в — горячей; 1 — плита крепления подвижной части формы; 2 — выталкиватели; 3 — подвижная матрица формы: 4 — полость формы (отливка); 5 — неподвижная матрица формы; 6 ■— камера прессования; 7 — прессующий поршень; 8— пресс-остаток; 9— тигель нагревательной передачи; 10- - обогреваемый мундштук

Рис. 13.13. Схемы литья под давлением на машинах с камерами прессования: а-- холодной горизонтальной; б — холодной вертикальной; в — горячей; 1 — плита крепления подвижной части формы; 2 — выталкиватели; 3 — подвижная матрица формы: 4 — полость формы (отливка); 5 — неподвижная матрица формы; 6 ■— камера прессования; 7 — прессующий поршень; 8— пресс-остаток; 9— тигель нагревательной передачи; 10- - обогреваемый мундштук

|

При получении отливок на машинах с горячей камерой прессования (рис. 13.13, в) сплав из тигля нагревательной печи самотеком поступает в камеру прессования.

После ее заполнения срабатывает автоматическое устройство (реле времени, настроенное на определенный интервал), а поршень начинает давить на жидкий сплав, который через обогреваемый мундштук и литниковую втулку под давлением поступает по литниковым каналам и оформляющую полость формы и кристаллизуется. Через определенное время, необходимое для образования отливки, срабатывает автоматическое устройство на раскрытие формы и отливка удаляется выталкивателем.

Данный метод обеспечивает высокую производительность от 1 до 50 заливок в минуту, точность размеров, четкость рельефа и качество поверхности. Применяют многогнездовые формы, в которых за 1 заливку изготовляют более 20 деталей.

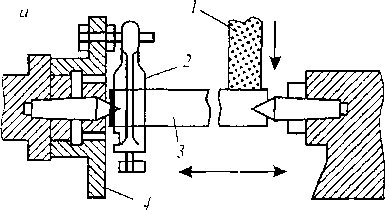

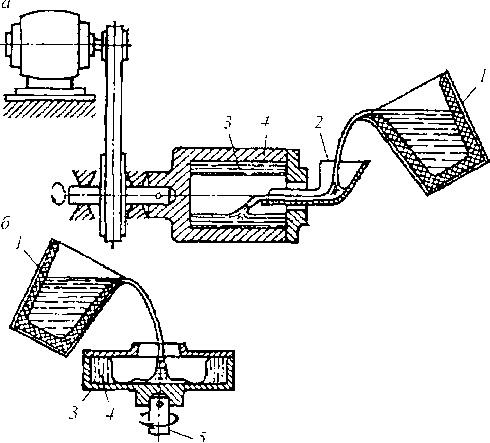

Центробежное литье — изготовление отливок в металлических формах, при котором расплавленный металл подвергается действию центробежных сил. Заливаемый металл отбрасывается к стенкам формы и, затвердевая, образует отливку. Этот способ литья широко распространен в промышленности при получении пустотелых отливок, например, пустотелых осей колесных пар вагонов.

В зависимости от положения оси вращения форм различают горизонтальные и вертикальные литейные центробежные машины. Горизонтальные машины (рис. 13.14, а) наиболее часто применяют при изготовлении трубчатых изделий. При получении отливок на машинах с вертикальной осью вращения (рис. 13.14,6) металл из ковша заливают в форму, укрепленную на шпинделе, приводимом во вращение электродвигателем. Центробежная сила прижимает металл к боковой цилиндрической стенке. Форма вращается до полного затвердения металла, после чего ее останавливают и извлекают отливку. Сложные внутренние стенки отливки выполняют при помощи стержней. Стенки форм для отливок со сложной наружной поверхностью покрывают формовочной смесью, которую уплотняют роликами, образуя необходимый рельеф. Отливки, полученные методом центробежного литья, по сравнению с отливками, полученными другими способами, обладают повышенной плотностью во внешнем слое.

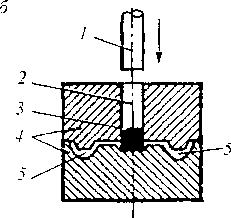

Методы литья под давлением и прессованием широко применяются в вагоностроении и при ремонте вагонов для изготовления деталей внутреннего оборудования из полимерных материалов, пластмасс и резиновых смесей (термопластов и реактопластов). При литье под давлением материал нагревается и размягчается (пластицируется) в обогреваемом цилиндре литьевой машины (рис. 13.15, я), откуда под давлением червяка или поршня нагнетается в литьевую форму.

После остывания материала (для термопластов), отверждения (для реактопластов) или вулканизации (для резиновых смесей) он сохраняет конфигурацию и размеры изделия. Преимущества метода по сравнению с другими методами формирования изделий из полимерных материалов — высокие производительность и качество изготовляемых изделий.

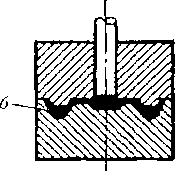

Литьевое прессование пластмасс (трансферное прессование) — метод изготовления изделий различной формы из ре- актопластов, при котором материал размягчается (пластицируетея) в литейном цилиндре (тигле), откуда нагнетается в пресс-форму (рис. 13.15, б), где, отверждаясь, принимает конфигурацию и размеры изделия. Литьевое прессование пластмасс осуществляют на универсальных прессах с одним рабочим плунжером для замыкания пресс-формы и нагнетания в нее материала или на специализированных прессах, у которых замыкание пресс-формы осуществляется одним плунжером, а нагнетание — другим. По технологии и оборудованию литьевое прессование занимает промежуточное место между прессованием полимерных материалов и литьем под давлением полимерных материалов.

Рис. 13.14. Схема получения отливок способом центробежного литья на машинах; а — с горизонтальной осью вращения; б — с вертикальной осью вращения; 1—ковш; 2 — желоб; 3 — форма; 4 — отливка; 5 — шпиндель

Рис. 13.14. Схема получения отливок способом центробежного литья на машинах; а — с горизонтальной осью вращения; б — с вертикальной осью вращения; 1—ковш; 2 — желоб; 3 — форма; 4 — отливка; 5 — шпиндель

|

|

|

Прессование полимерных материалов (компрессионное) — метод изготовления изделий из пластических масс и резиновых смесей в пресс-формах, установленных на прессе (чаще всего гидравлическом). В зависимости от температуры пресса этот метод подразделяют на высокотемпературное (горячее) и низкотемпературное (холодное) прессование. При горячем прессовании материал, например в виде пресс-порошка (обычно таблетированного или гранулированного) или листов, помещают в разомкнутую пресс-форму, нагретую до заданной температуры. При опускании пресса форма замыкается, материал в результате нагревания и создаваемого прессом давления растекается и заполняет формующую полость, приобретая размеры и конфигурацию изделия. Реактопласты и резиновые смеси выдерживают в пресс-форме под давлением до завершения процесса отверждения или вулканизации,

Дата добавления: 0000-00-00; просмотров: 610;