Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 43 страница

или пространственная модель испытываемого элемента вагона 3 разной длины и высоты. Силовое нагружение модели производится различными способами в зависимости от того, на действие какой силовой нагрузки испытывается модель элемента вагона. При действии только вертикальной статической нагрузки обычно используются специальные мерные грузы 4 определенной массы, имитирующей статическую нагрузку. При испытании модели элемента вагона на нагружение продольными растягивающими или сжимающими силами используются специальные гидравлические прессы.

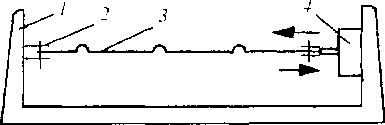

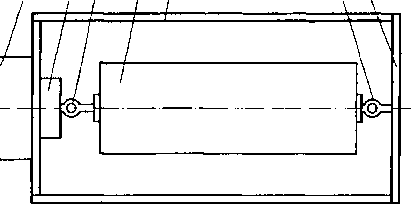

Рис. 14.9. Схема стенда для испытания элемен тов металлической обшивки кузова вагона на прочность и устойчивость

Рис. 14.9. Схема стенда для испытания элемен тов металлической обшивки кузова вагона на прочность и устойчивость

|

Испытания на прочность и устойчивость элементов металлической обшивки кузова вагона производятся на стенде (рис. 14.9), состоящим из основания 7, соединенного со специальной рамкой 2, которая имитирует условия закрепления обшивки 3 на кузове вагона. Нагрузка на испытываемую обшивку кузова вагона создается гидроцилиндрами 4.

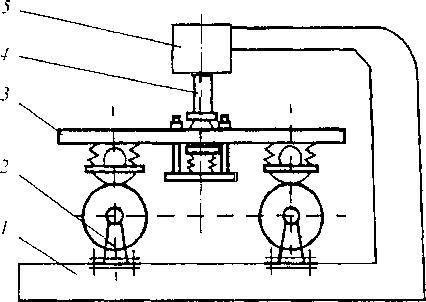

Для испытания элементов и деталей натурной тележки пассажирского вагона на вертикальные силы применяются электрические, гидравлические или пневматические стенды, на которых производятся исследования прочности надрессорных балок, боковых балок рамы тележки, подвесок и других деталей, например, тележки типа КРЗ-ЦНИИ или типа КВЗ-5 с двойным рессорным подвешиванием (надбуксовое и центральное) пассажирских вагонов.

Несущая рама У стенда (рис. 14.10) установлена на мощном фундаменте и имеет передвижные опоры 2 для установки на них испытываемой тележки 3, которая нагружается через измерительное устройство 4 для измерения прикладываемой к тележке вертикальной нагрузки с помощью пневматического, гидравлического или электрического нагрузочного устройства. Подобные стенды применяются также для исследования прочности отдельных деталей вагона с применением тензодатчиков (проволочных датчиков сопротивления) для определения напряжений в деталях.

При исследовании динамической прочности отдельных узлов и деталей вагона на многократные повторяющиеся удары применяются маятниковые контровые ударные установки с одним и двумя маятниками.

|

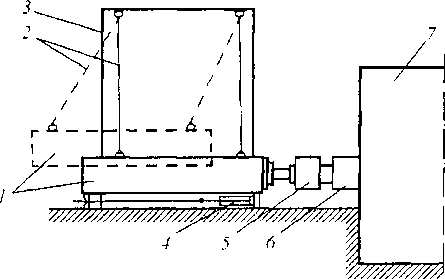

Одномаятниковый репетиционный копер типа УКМ-1, разработанный в ВНИИЖТе и установленный на экспериментальном кольце на станции Щербинка Московской ж. д., состоит из маятника У (рис. 14.11) весом 8,0 т, подвешенного на тягах 2 к жесткой раме 2; пневматического толкателя 4 для возбуждения колебаний маятника У; рамы б, заделанной в железобетонный устой 7 для установки испытываемого узла 5.

|

Рис. 14.10. Схема стенда для испытания элементов Рис. 14.11. Схема одномаятникового

и деталей вагона от действия вертикальных сил репетиционного ударного копра тина УКМ-1

Величина энергии удара или скорость удара маятника регулируется изменением давления воздуха в цилиндре пневматического толкателя 4, под воздействием которого маятник У перемещается на тягах 2 из нижнего положения в крайнее верхнее, из которого маятник возвращается в нижнее положение под действием силы его тяжести при отсутствии сжатого воздуха в цилиндре толкателя, при этом маятник ударяется в испытываемый узел.

После этого все повторяется сначала. Сила удара маятника достигает 50—250 тс, а частота ударов — 50 в минуту.

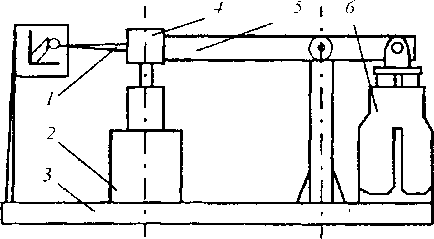

Для испытания, приработки и записывания силовой диаграммы «сила—деформация» поглощающего аппарата автосцепки применяется специальный стенд (рис. 14.12), состоящий из станины У, пневматического или гидравлического цилиндра 2, силоизмерителыюго

|

устройства 2, записывающего устройства 4, рычажной системы 5, соединенной с испытываемым аппаратом бис цилиндром 2.

В процессе испытания на этом стенде поглощающего аппарата производится сопоставление фактически полученных на стенде диаграмм «сила —деформация» с нормативными расчетными диаграммами по развиваемой аппаратом максимальной силе, погло-

Рис. 14.12. Схема стенда для испытания щаемой энергии, по форме диаграммы энер-

поглощающих аппаратов автосцепки гоемкости.

Для испытания натурных вагонов на продольные растягивающие и сжимающие силы применяется специальный гидравлический стенд- пресс (рис. 14.13), состоящий из гидравлической станины 7, которая подает рабочую жидкость (масло) в силовой гидроцилиндр 2, взаимодействующий с автосцепкой 3 испытуемого вагона 4; несущей прямоугольной рамы 5 с упорами 6 на поперечной балке 7, которая может передвиг аться по дли- рис 1413 Схема стенда для испытания вагонов не стенда с шагом 2,0 м с целью установки на стен- па продольные сжимающие и растягивающие де вагонов различной длины. силы

1 2 3 4 5 6 7

|

Давление в гидроцилиндре 2 до 50 МПа создается топливным насосом с приводом от электродвигателя. Гидравлическая станция обеспечивает плавное повышение и понижение давления масла и его постоянство в процессе испытаний. Смонтированная на стенде-прессе электронная измерительная система обеспечивает одновременную регистрацию показаний большого количества тензодатчиков, с помощью которых одновременно определяются напряжения в 200 точках вагона. Максимальная продольная сила, получаемая на стенде-прессе, составляет 4000 кН.

На этом стенде имеется также пневматическое устройство для испытания кузова вагона на вертикальную статическую нагрузку до 3000 кН. Такой стенд-пресс, спроектированный под руководством О.Г. Бойчевского, в течение длительного времени работает на экспериментальном кольце ВНИИЖТа на станции Щербинка.

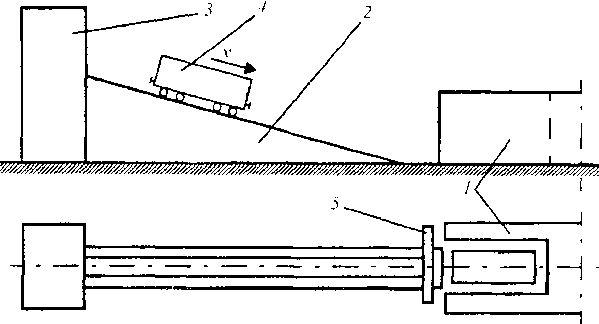

Для испытания вагонов на продольные ударные нагрузки с целью оценки его напряженного состояния, проверки прочности и устойчивости вагона и его узлов при ударе в автосцепку с заданной величиной продольной силы или скорости соударения применяется стенд-горка (рис. 14.14), имеющая рельсовый путь 2 с уклоном спуска 50 %<>, мощный П-образный упор 7 массой 5500 т, машинное отделение 3.

Рис. 14.14. Схема специального стенда-горки для испытаний вагонов на продольные ударные нагрузки, прикладываемые к вагону через автосцепку

Рис. 14.14. Схема специального стенда-горки для испытаний вагонов на продольные ударные нагрузки, прикладываемые к вагону через автосцепку

|

Для испытания на растягивающие силы имеется траверса 5, прикрепленная жестко к испытуемому вагону 4. Подъем вагона наверх горки после удара в упор производится лебедкой, установленной в машинном отделении 3.

Мощность электродвигателя лебедки 125 кВт, наибольшее тяговое усилие — 140 кН. Время одного цикла испытаний при скорости соударения 25,2 км/ч равно 2 мин при массе испытываемых вагонов до 132 т и 3,5 мин при массе испытываемых вагонов от 132 до 264 т.

14.2.2. Динамические поездные испытания

Динамические поездные (ходовые) испытания являются одним из основных этапов отработки конструкции вагона и оценки его динамических и прочностных качеств. В зависимости от целей они бывают общединамическими и специальными. К общединамическим испытаниям относятся: — заводские, проводимые заводом-изготовителем. Целью их является проверка работы отдельных узлов вагона и конструкции его в целом; но результатам этих испытаний завод-изготовитель дорабатывает опытный образец вагона;

— приемочные поездные испытания, во время которых проверяется соответствие динамических качеств вагона требованиям заказчиков вагона и всем действующим нормам расчета и эксплуатации вагонов. При этих испытаниях определяются ходовые качества вагона (плавность хода, устойчивость против поперечного опрокидывания вагона в кривых, устойчивость колеса на рельсе), динамические силы, действующие на элементы вагона и железнодорожного пути, динамические силы, от которых зависит прочность и надежность вагона в длительной эксплуатации.

По результатам приемочных испытаний устанавливаются пригодность вагона к эксплуатации на сети железных дорог России, стран Балтии и стран СНГ и условия обращения вагонов на них. В частности, устанавливается допустимая скорость движения вагона, при которой обеспечивается безопасность движения, требуемая прочность, устойчивость и необходимая плавность хода вагона (в основном для пассажирского вагона) на прямых и кривых участках современной типовой конструкции верхнего строения пути, удовлетворяющей установленным нормам текущего содержания.

Кроме общединамических испытаний проводятся также специальные поездные (ходовые) испытания: тормозные по оценке эффективности тормозных систем вагона, на устойчивость вагона против выжимания его из поезда продольными силами в тяжеловесных длинносоставных поездах; длительные для определения величии и характера распределения во времени динамических сил, действующих на вагон за время его длительной эксплуатации; по погрузочно-разгрузочным операциям с определением сил, возникающих в элементах конструкции грузового вагона при погрузке и выгрузке с применением специальных устройств (вагоноопрокидыватели, грузоподъемные краны, вибро-инерционные разгрузочные установки, накладные вибраторы и т.п.).

Методика проведения испытаний разрабатывается в зависимости от поставленной задачи и определяет порядок подготовки вагона к испытаниям, виды и объем измерительной регистрирующей аппаратуры и ее размещение на вагоне, режимы нагружения испытываемого вагона и порядок проведения испытаний, характеристики опытного участка пути, методы автоматической обработки опытных данных и применяемая при этом аппаратура.

Частоты собственных колебаний вагона и моменты инерции обрессоренной массы испытываемого вагона определяются перед началом динамических (ходовых) испытаний путем свободного перекатывания вагона через подложенные под колеса специальные клинья, устанавливаемые в определенном порядке для имитации подпрыгивания, галопирования и боковой качки кузова вагона. При падении колес с клиньев возникают собственные колебания кузова вагона на рессорном подвешивании, соответствующий анализ которых позволяет определить частоту, декремент затухания амплитуд колебаний и момент инерции обрессоренной массы вагона.

При динамических (ходовых) испытаниях вагонов измеряются специальными приборами и регистрируются следующие величины и процессы:

— вертикальные и поперечные (иногда и продольные) горизонтальные ускорения кузова вагона в зоне пятника кузова (для пассажирского вагона также и в средней части кузова) и на раме тележки;

— динамические напряжения в иадрессорной балке и боковых рамах грузовых тележек, в боковых балках рамы и элементах люлечного подвешивания тележки пассажирского вагона, в оси колесной пары и в диске колеса;

— поперечные горизонтальные (рамные) силы, действующие от колесных пар на раму тележки;

— частоты и характер колебания вагона и его узлов (колебания кузова и рамы тележки, виляние тележки относительно кузова и рельсов в рельсовой колее, взаимное забегание или обгон боковых рам грузовой тележки).

При динамических прочностных испытаниях измеряются динамические напряжения через деформации в исследуемых элементах и узлах вагона и динамические силы, действующие при этом на исследуемые элементы и узлы вагона, а также вертикальные и поперечные горизонтальные ускорения элементов и узлов вагона.

По результатам динамических (ходовых) испытаний определяются следующие динамические показатели для оценки динамических качеств вагона:

— коэффициент динамической добавки вертикальных сил по обрессоренной и нео- брессоренной массам вагона, представляющий собой отношение динамической силы или динамического напряжения к статической силе или статическому напряжению соответственно в надрессориой балке и боковой раме тележки;

— поперечная горизонтальная (рамная) сила;

— условный коэффициент горизонтальной динамики, представляющий собою отношение рамной силы к осевой нагрузке (нагрузка брутто-вагона от колесной пары на рельсы);

— коэффициент динамической нагрузки рессорных комплектов вагона;

— коэффициент запаса устойчивости колеса от вкатывания его гребнем на головку рельса с последующим сходом с головки рельса;

— коэффициент запас устойчивости рельсошпальной решетки пути от поперечного сдвига по балласту под воздействием рамной силы как отношение рамной силы к вертикальной нагрузке от колесной пары на рельсы;

— коэффициент запаса поперечной устойчивости вагона в кривых от опрокидывания как отношение статической нагрузки колеса на рельс к дополнительной нагрузке колеса на рельс от центробежной силы и силы ветра;

— показатель плавности хода вагона (обычно для пассажирских вагонов);

— показатели кинематики узлов вагона (поворот тележки относительно кузова вагона, обгон или забегание боковых рам грузовой тележки, перемещение колесных пар относительно рамы тележки и рельсов, поперечный относ кузова и т.п.).

Динамические (ходовые) испытания на устойчивость вагона на рельсах, при которых не исключена возможность схода его с рельсов, или испытания со скоростями, существенно превышающими допускаемые в эксплуатации, обычно проводятся на специальных полигонах (экспериментальное кольцо на станции Щербинка Московской ж. д., скоростной испытательный полигон Белореченская—Майкоп Северо-Кавказской ж. д.). В этом случае на участках пути полигона создаются, как правило, различного вида искусственные неровности на обоих рельсах в вертикальной и горизонтальной плоскостях. Величина амплитуд, характер и сочетание этих неровностей выбираются наиболее неблагоприятными для возбуждения интенсивных колебаний вагона при заданной определенной скорости движения вагона, но в пределах допускаемых инструкцией по текущему содержанию пути, при которых еще нет необходимости вводить ограничение скорости движения поездов.

При комплексных динамических испытаниях и испытаниях по воздействию вагона на путь выбирают, как правило, фиксированные прямые и кривые участки пути ограниченной длины, которые оборудуются соответствующими измерительными приборами для определения напряжений в рельсах, изгибов рельсов под воздействием поперечных горизонтальных сил со стороны вагона, напряжения на основной площадке земляного полотна, усилий от рельсов на шпалы и балласт. Максимальная скорость движения при испытаниях должна превышать проектную конструкционную скорость опытного вагона не менее чем на 15—20 км/ч.

Динамические ударные испытания грузовых вагонов, при которых продольные ударные силы прикладываются к раме вагона через автосцепку, проводят с целью определения динамических напряжений и их распределения в элементах рамы и кузова вагона, предельной допустимой величины продольной силы, при которой может произойти разрушение рамы или кузова вагона; для оценки соответствия характеристик поглощающего аппарата автосцепки массе данного вагона и условиям его эксплуатации.

Ударные испытания могут проводиться с одиночным вагоном, который ударяется в группу заторможенных груженых вагонов, стоящих на прямом горизонтальном участке железнодорожного пути, или в который ударяется груженый вагон-боек,

при различной скорости соударения. Кроме того испытания группы вагонов на действие продольных сил проводятся при трогании грузового поезда с места, осаживании поезда, при торможении (служебное, экстренное) и при движении поезда по переломам профиля пути, т.е. при неустановившихся режимах движения грузового поезда.

При динамических испытаниях на соударение одиночного грузового вагона груженый вагон-боек накатывается на стоящий в группе заторможенных вагонов испытываемый вагон, оборудованный измерительными приборами, локомотивом, который отцепляется от вагона-бойка при достижении им заданной скорости соударения (по скоростемеру локомотива). Уточненная скорость соударения вагона-бойка с испытываемым вагоном определяется но времени прохода вагоном-байком контрольного участка пути длиной 10 м, расположенного непосредственно перед стоящим испытываемым на соударение вагоном.

Сигналы от измерительных приборов на стоящем испытываемом вагоне поступают по электрическим кабелям с защитным экраном от электрических помех в вагон-лабораторию, стоящую на параллельном железнодорожном пути.

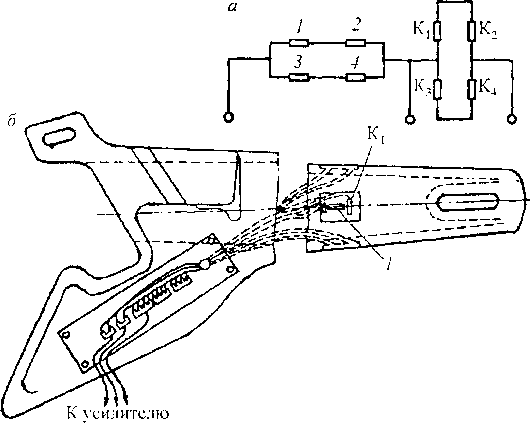

Рис. 14.15. Схема динамометрической автосцепки: а — электрическая; 6 — монтажная

Рис. 14.15. Схема динамометрической автосцепки: а — электрическая; 6 — монтажная

|

Для измерения продольной силы удара, передающейся через корпус автосцепки на раму вагона, применяется динамометрическая автосцепка (рис. 14.15) с наклеенными на хвостовике корпуса автосцепки активными (рабочими) проволочными тензодат- чиками 1—4, наклеенными вдоль оси действия и компенсационными датчиками К,—К4, наклеенными поперек оси действия продольной силы. Динамическая автосцепка оттарирована с помощью гидравлического пресса с целью определения соотношения между продольной силой и вызываемым ею напряжением в хвостовике автосцепки в зоне упругости по показаниям тензодатчиков.

Кроме продольной силы удара измеряются также напряжения в элементах конструкции вагона с помощью тензодатчиков, продольные ускорения вагона с помощью ускорениемеров; относительные продольные и поперечные перемещения ударяющихся вагонов и деформации сжатия поглощающих аппаратов автосцепки с помощью рео- хордных прогибомеров, а также скорость соударения вагонов.

14.2.3. Статические прочностные испытания вагонов

Статический режим нагружения характеризуется однократным и длительным приложением внешней нагрузки к узлам вагона, монотонно достигающей своей максимальной величины. Основными задачами статических прочностных испытаний являются:

— всестороннее исследование прочности новой конструкции вагона или исследование прочности только его отдельных элементов или узлов в связи с частичным изменением конструкции вагона;

— исследование устойчивости несущей конструкции вагона в целом или ее отдельных элементов;

— проверка правильности и рациональности конструктивного решения;

— проверка правильности применения расчетных схем вагона и результатов расчетов и сопоставление между собою результатов расчетов и испытаний.

Режим нагружения вагона выбирается с учетом максимальных сил, возникающих в эксплуатации вагона. При статических прочностных испытаниях основными силами являются силы от вертикальной статической нагрузки (вес груза и тары вагона), продольные силы, силы скручивания кузова вагона, приложенные в плоскости шкворневых балок; силы от распора сыпучих грузов на боковые стены кузова вагона; гидростатическое давление жидкости и внутреннее давление газов в котле цистерны; силы, возникающие при разгрузке вагона на вагоноопрокидывателе; силы, возникающие при подъеме кузова вагона домкратами при ремонте вагона, располагаемыми по диагонали под концами шкворневых балок или под одним концом шкворневой балки, или под лобовой (торцевой) балкой рамы кузова.

При статических прочностных испытаниях важное значение имеет правильный выбор мест наклейки тензодатчиков для измерения деформаций, по которым впоследствии определяются напряжения в элементах вагона. Тензодатчики должны наклеиваться в местах ожидания наибольших напряжений, в местах предположения излишней затраты металла конструкции вагона; в местах, позволяющих проверить расчетную схему и результаты расчетов, а также на наиболее ответственных элементах, от которых непосредственно зависит безопасность движения вагона по условиям его прочности.

Направление установки тензодатчиков и их количество в каком-либо месте конструкции вагона зависит от вида напряженного состояния. При прост ом линейном напряженном сост оянии достаточно установить в каждом исследуемом месте вагона один активный тензодатчик в направлении наибольших деформаций. В этом случае можно использовать измерительные схемы размещения тензодатчиков (А — активный, К — компенсационный), приведенные в табл. 14.2.

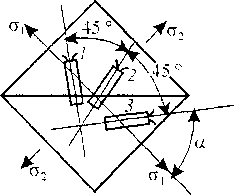

При плоском линейном напряженном состоянии могут быть два случая: направления главных напряжений известны; направления главных напряжений неизвестны. В первом случае каждый из двух тензодатчиков наклеивается по направлениям действия главных напряжений (рис. 14.16). При такой схеме размещения тензодатчиков напряжения равны:

ь | + с р с т — е | р

о, =£- о, = £-=------------- —, (14.4)

1-11- 1-ц-

где Е - модуль упругости стали; и коэффициент Пуассона;

г, и £,- деформации элемента конструкции вагона, регистрируемыетензодатчикамисоответственно первым и вторым:

К ч 1 /

£, =— (o-i - Ц^2); е2 = — (а2-ро,). (14.5)

b L

Во втором случае необходимо использовать три тензодатчика (рис. 14.17), при расположении которых под углами 0°, 45° и 90° направление первого главного напряжения определяется углом а:

tg2a _ bzzklbs)' (I46)

£0

где e , г.., и £,,.. — деформации, измененные тензодатчиками, расположенными под углами соответ-

О 4 Г' 90 1

ствснно 0°, 45° и 90°.

Величины деформаций по направлению главных напряжений определяются по формулам:

1 / Ч + £90 ) 1 (г |г е()-е9(Л

” 2 + Cos2a j" 2 ( ~ cos2a ]' (147)

Рассмотрим на ряде примеров схемы расположения тензодатчиков на некоторых элементах вагона.

| Таблица 14.2 Размещение тензодатчиков для измерения деформаций при различных нагружениях силой Р и изгибающим моментом М при одноосном напряженном состоянии |

| Связь между действительной е и измеренной с0 деформациями |

| № п/п |

| Направление действия нагрузки и расположения тензодатчиков |

| Измеряемая деформация |

| Растяжение (сжатие) |

| Л |

| Р <- |

| 'Р |

| Растяжение (сжатие) |

| I |

| Р<- |

| Л |

| 1 + (LL |

| Л |

| С |

| А |

| Изгиб |

| А/ |

| М |

| К |

| А |

| М |

| Растяжение (сжатие), изгиб |

| с = |

| К |

| А |

| Растяжение (сжатие), изгиб |

| £ |

| А/ |

| Отдельная пластина |

| К |

| А |

| А |

| Растяжение (сжатие), изгиб |

| Р <■ |

| с = |

| А |

| Примечание, ц — коэффициент Пуассона, для стали ц ^ 0,25—0,3; К — температурный датчик, наклеенный на ненагружеппую металлическую пластину. |

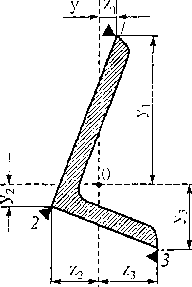

| Для определения силовых факторов (продольная сила и изгибающие моменты в вертикальном и поперечном направлениях) для стержня в виде уголка, входящего в конструкцию кузова вагона, необходимо наклеивать три тензодатчика (рис. 14.18) по числу неизвестных силовых факторов. При этом каждая деформация в точках наклейки тензодатчиков складывается из трех деформаций от каждого силового фактора в отдельности. Для элементов кузова, на которые нагрузка от соседних стержней передается только в узлах, тензодатчики надо наклеивать вблизи узлов. |

| f

|

| то* |

Рис. 14.18. Схема установки тензодатчиков 7,2 и 3 на прокатном стержне (уголок)

Рис. 14.18. Схема установки тензодатчиков 7,2 и 3 на прокатном стержне (уголок)

|

Рис. 14.17. Размещение тензодатчиков 7, 2 и 3 при неизвестном направлении главных напряжений

Рис. 14.17. Размещение тензодатчиков 7, 2 и 3 при неизвестном направлении главных напряжений

|

Рис. 14.16. Размещение тензодатчиков 7 и 2 при известном направлении главных напряжений

| А К |

| Схема I |

| А К |

| р | г |

| Сечение 1 |

| Сечение 2 |

| Схема II |

| АС |

| А |

| А |

| Na |

| Вид сверху |

| A Jb :1 |

| Сечетгие 2 |

| Сечение |

| Рис. 14.19. Размещение активных (А) и компенсационных (К) тензодатчиков на оси колесной пары |

| Панели тонкостенной металлической обшивки кузова обычно находятся в условиях двухосного напряженного состояния, поэтому для измерения деформацией в них необходимо применять розетки тензодатчиков (три тензодатчика с пересекающимися в одной точке их продольными осями). Для оценки усилий, которые способна воспринимать обшивка кузова, определяются срединная деформация, возникающая от усилий сжатия или растяжения, и деформация изгиба, возникающая из-за технологических неровностей на обшивке кузова или из-за неровностей, возникающих вследствие местной потери устойчивости обшивки кузова. Для измерения напряжений в оси колесной пары от статической вертикальной нагрузки на испытательном стенде тензодатчики наклеиваются на подступичной и средней частях оси по двум схемам (рис. 14.19). При второй схеме накладки тензодатчиков, соединенных между собой в единую электрическую цепь, чувствительность измерительной схемы увеличивается в два раза. Активные тензодатчики А ориентированы вдоль продольной оси, а температурные тензодатчики К — поперек продольной оси рядом с активными тензодатчи- ками. В этом случае действительная деформация волокон металла оси будет меньше измеренной деформации в 1,25—1,3 раза (с учетом коэффициента Пуассона д = 0,25—0,3). Для измерения напряжений в прутках цилиндрической пружины от деформации кручения, сдвига и изгиба применяется схема накладки датчиков, показанная на рис. 14.20. Активные датчики А наклеиваются на внешней стороне прутков под углом 45° к продольной оси прутка, а компенсационные датчики К — на отдельной металлической пластине. Определяются напряжения в двух сечениях пружины с целью подтверждения положения о равенстве напряжений при последовательном соединение витков пружины. Для определения напряжений рамы тележки КВЗ-ЦНИИ применяется схема наклейки тензодатчиков, показанная на рис. 14.21, в сечении В—В балки. Тензодатчики наклеиваются на верхнем поясе и на вертикальной стенке, при этом активные датчики А |

Дата добавления: 0000-00-00; просмотров: 1314;