Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 44 страница

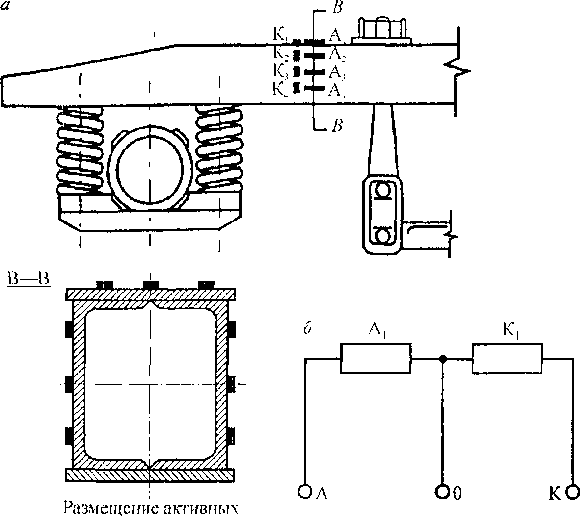

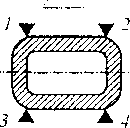

наклеиваются вдоль продольной оси балки, а компенсационные К — в поперечном направлении. Каждый активный и компенсационный тензодатчики соединены попарно в отдельные электронные схемы (девять схем), как показано на рис. 14.21, б.

|

датчиков А в сечении В—В

Рис. 14.21. Размещение тензодатчиков на продольной боковой балке тележки типа ТВЗ-ЦНИИ (а) и электрическая схема соединения тензодатчиков в каждой точке сечения В—В (б)

датчиков А в сечении В—В

Рис. 14.21. Размещение тензодатчиков на продольной боковой балке тележки типа ТВЗ-ЦНИИ (а) и электрическая схема соединения тензодатчиков в каждой точке сечения В—В (б)

|

14.2.4. Вибрационные испытания

Вибрационные испытания вагонов проводятся с целью определения усталостной прочности (долговечности) вагона и его отдельных деталей и узлов на специальных стендах для получения абсолютных или сравнительных данных по долговечности. В первом случае конструкция вагона или отдельных элементов подвергается воздействию вибрационных нагрузок, эквивалентных по повреждающему действию всем эксплуатационным нагрузкам, вызванным колебаниями обрессоренных и необрессоренных частей вагона. Во втором случае режим опытных (испытательных) нагрузок обычно является форсированным, но при условии сохранения физической природы разрушения конструкции вагона в целом или отдельных его узлов и элементов. При сравнительных вибрационных испытаниях в равных

условиях проверяются два или более узлов соединения и сопоставляется их долговечность. При этом целесообразно сравнивать новую конструкцию, новую конфигурацию вагона с серийной, хорошо зарекомендовавшей себя в эксплуатации.

Вибрационные испытания на долговечность вагона в целом требуют особенно тщательного обоснования методики и режимов испытания; обычно такие испытания, как правило, являются сравнительными и проводятся на специальных стендах, например, во ВНИИЖТе или на вагоностроительных заводах в Нижнем Тагиле Свердловской области, в Барнауле (Алтайский вагоностроительный завод), в Твери, Мариуполе и Кременчуге.

Особенно распространены вибрационные испытания отдельных узлов и элементов вагона, например, рамы, кузова, надрессориой балки, боковой рамы грузовой тележки, рамы пассажирской тележки, рессорного комплекта. При этих испытаниях обычно используются типовые испытательные машины и стенды для испытания на усталость, например, прессы с гидропульсаторами или специальные электромагнитные возбудители вибраций, работающие, как правило, в резонансном режиме. Исходными данными для разработки методики таких испытаний являются статические закономерности изменения нагрузок и напряжений, действующих в рассматриваемом узле или элементе вагона во время его эксплуатации.

Вследствие того, что в настоящее время нормируются показатели надежности для многих элементов вагонов, особое значение имеет внедрение соответствующих вибрационных испытаний на вагоностроительных заводах. Эти испытания, как правило, проводятся по достаточно малой выборке статических данных, объем которой зависит от заданной точности определения показателей надежности вагона.

1 4

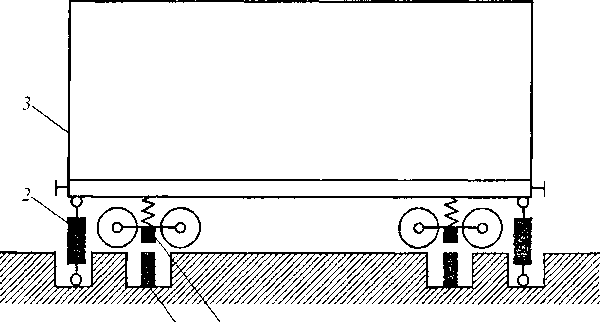

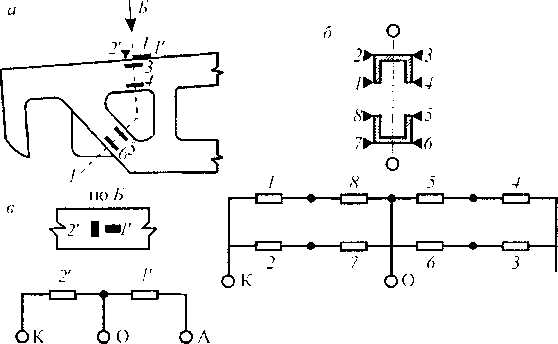

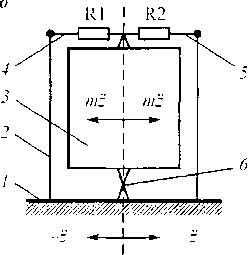

Рис. 14.22. Схема стенда для вибрационных испытаний вагонов

1 4

Рис. 14.22. Схема стенда для вибрационных испытаний вагонов

|

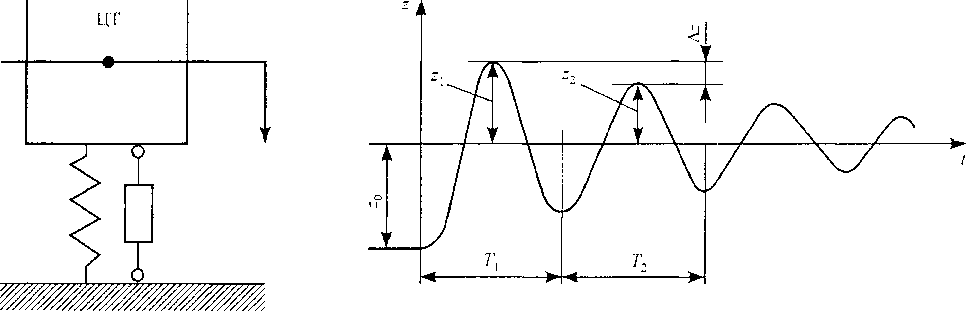

Для вибрационных испытаний вагона в целом применяется вибрационный стенд, показанный на рис. 14.22. Стенд состоит из пульсаторов в фундаментных нишах. В нижней части тележек установлены плиты 4 для возбуждения колебаний кузова 3 вагона. В начале вибрационных испытаний включаются в работу возбудители 1 с регулируемой частотой возбуждения, которые при взаимодействии с плитами 4 возбуждают колебания кузова 3 вагона.

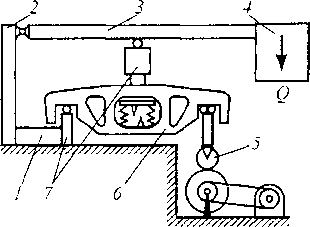

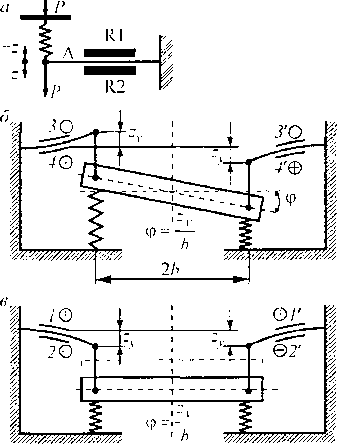

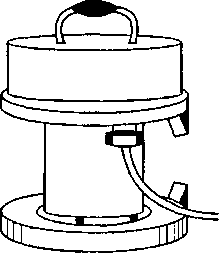

Рис. 14.23. Схема стенда для вибрационных испытаний рессорных комплектов тележек модели 18-100

Рис. 14.23. Схема стенда для вибрационных испытаний рессорных комплектов тележек модели 18-100

|

После этого включаются в работу пневматические пульсаторы 2 и производятся длительные вибрационные испытания отдельных узлов вагона и элементов кузова, тележки, а также электродвигателей, компрессоров, устройств кондиционирования воздуха в пассажирских вагонах и других агрегатов с неполностью уравновешенными силами инерции вращающихся колес.

Для вибрационных испытаний рессорных комплексов грузовой тележки модели 18-100 применяется вибростенд, показанный на рис. 14.23. Стенд имеет станину I с закрепленными на ней стойкой 2 и шарнирной балкой 3 с грузом 4, имитирующим массу кузова вагона. Привод стенда с помощью катка и толкателя 5 имитирует воздействие железнодорожного пути по оси буксового проема на боковую раму тележки 6. В другом буксовом проеме боковой рамы тележки и на надрессориой балке тележки установлены измерительные устройства 7. Привод стенда возбуждает

вынужденные колебания груза 4, а измерительные устройства 7 регистрируют амплитудно-частотные характеристики, по которым определяются динамическая нагруженность рессорного комплекса и техническое состояние упругих и демпфирующих элементов (фрикционный клин и фрикционная планка) рессорного комплекта.

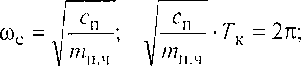

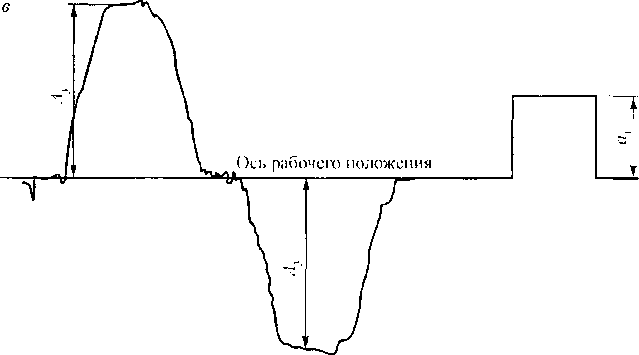

Процесс затухания свободных колебаний внешне проявляется в уменьшении амплитуд отклонения груза 4 от его равновесного положения вследствие рассеивания кинетической энергии колебания фрикционными гасителями колебаний тележки. Анализ полученной виб- ратограммы (рис. 14.24) позволяет определить частоту колебаний со. по формуле:

|

| где с | — жесткость упругих элементов (пружин) рессорного подвешивания тележки; т — масса надрессорных частей (надрессорная балка и 1/3 часть рессорных комплектов); 7 — период колебаний. |

| (14.8) |

Рис. 14.24. Виброграмма свободных затухающих колебаний одномассовой колеблющейся системы: с — амплитуда колебаний; 7— период колебаний; / — время; Лг — уменьшение амплитуды колебаний за один период

Рис. 14.24. Виброграмма свободных затухающих колебаний одномассовой колеблющейся системы: с — амплитуда колебаний; 7— период колебаний; / — время; Лг — уменьшение амплитуды колебаний за один период

|

По измерению уменьшения амплитуд колебаний Дл. за один период колебаний можно определить коэффициент поглощения механической энергии.

14.2.5. Измерительно-регистрирующие приборы, применяемые

при испытании вагонов

Наиболее часто для измерения механических параметров (деформация, сила, ускорение) применяются электрические методы, имеющие следующие преимущества:

— позволяют дистанционно измерять и непрерывно записывать (регистрировать) на бумажную осциллографическую или магнитную ленту, а также вводить в компьютер через аналогово-числовой преобразователь измеряемые механические параметры;

— позволяют достичь большой чувствительности измеряемых схем;

— позволяют устранять инерционные погрешности, связанные с влиянием собственной массы измерительных приборов, называемых тензодатчиками или тензорезисторами.

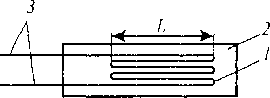

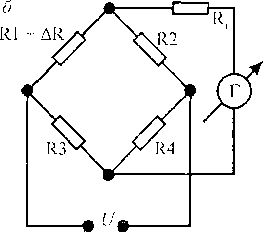

Для измерения электрическим методом механических напряжений или каких-либо других механических величин измеряемый параметр преобразуется в пропорциональное изменение соответствующей электрической характеристики (ток, напряжение, частота и т.п..) с помощью тензодатчиков. Работа тензодатчика основана на тензоэф- фекте проводника или полупроводника, прочно приклеенного к поверхности нагруженной детали или элемента испытываемого вагона специальным клеем. Под тензо- эффектом подразумевается свойство проводника или полупроводника изменять свое электрическое сопротивление при их деформации (растяжение, сжатие, изгиб),

вследствие чего возникает разбалансировка мостовой схемы а (мост сопротивлений Уитстона) с тензодатчиками, на которую реагируют измерительно-регистрирующие приборы (осциллограф, магнитограф, преобразователь с компьютером).

|

|

| Рис. 14.25. Проволочный тензодатчик или тензометр (а) и схема его включения в мост сопротивления (б): 1 — проволочная решетка тензодат- чика; 2 — бумажная основа; 3 — проволочные выводы для подсоединения к измерительным кабелям; R1 и R2 — тензодатчики температурной компенсации; R3 и R4 — тензодатчики балансировки моста сопротивления; U — источник электропитания; Г — измерительный прибор (галь- ванометр); R,. — резистор (омическое сопротивление) |

Известно большое количество тензодатчиков, которые можно условно разделить на проволочные, фольговые и полупроводниковые. Проволочный тензодатчик сопротивления (рис. 14.25) представляет собой изолированную проволочную решетку в виде зигзагообразной спирали, заклеенной между двумя слоями специальной тонкой бумаги или пластмассы. Тен- зодатчики имеют номинальное сопротивление 50, 100, 200 Ом и базу Н 5, 10 и 20 мм. Для таких тензодатчиков применяется константановая (сплав меди и никеля) или нихромовая (сплав никеля с хромом) проволока диаметром 0,015—0,025 мм. К концам зигзагообразной спирали припаяны проволочные выводы.

Фольговые тензодатчики изготавливаются методом травления или штамповки из Константиновой фольги, закрепляемой на планочной или бумажной основе. Все фольговые датчики самотермокомпенсационные, при их применении возможно проведение весьма стабильного или высокоточного измерения деформаций любого тела независимо от изменения температуры окружающей среды, если тензодатчики соответствуют коэффициенту линейного расширения материла.

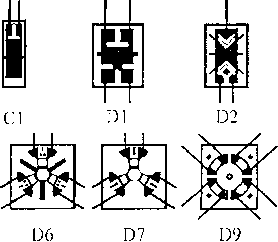

Особенно успешно освоили серийный выпуск фольговых тензодатчиков японская фирма Киова (рис. 14.26) и германская фирма НВМ для измерения деформаций в деталях из углеродистой стали, нержавеющей стали, сплавов алюминия, магниевого сплава.

Фирма Киова выпускает фольговые тензодатчики моделей KFC-5-C1; KFC-2-C1; KFC-2-D1 до KFC-2-D9; KFC-5-D16; KFC-2-D16; KFC-5-D17; KFC-2-D17 с длиной решетки от 0,9 до 4,0 мм, коэффициентом тенозочувствительности 2,0—2,1 и сопротивлением 120 Ом.

Для приклеивания тензодатчиков на отшлифованной поверхности измеряемой детали применяются клеи видов: РС-6, затвердевающий при нагревании, для диапазона рабочих температур от-50 до +100 °С; ДС-12, затвердевающий при обычной температуре окружающей среды, для диапазона рабочих температур от -50 до +170 °С; СС-15, затвердевающий при обычной температуре окружающей среды, для диапазона рабочих температур от -20 до +100 °С.

|

|

Фирма НВМ выпускает фольговые датчики серий Y, С, К, G, V, каждая из которых содержит по несколько типов датчиков, отличающихся параметрами и формой укрепления (приклеивания) их к изолирующей подложке. Тензодатчики имеют номинальное сопротивление 120,350, 700 и 1000 Ом; базу 0,6; 1,5; 3; 6; 10; 20; 50; 100 и 120 мм. Есть тензодатчики с одной, двумя, тремя и четырьмя измерительными решетками на одной изолирующей подложке. Ряд тензодатчиков делается в форме цепочки (с десятью последовательно расположенными измерительными резисторами на узкой изолирующей подложке). Длина и ширина измерительной решетки соответственно 1, 2,0, 4,0 и 1,0, рис 14.26. Фольговые тензодатчики различных видов типа PH ESTER 1,3; 2,1; 3.0; 4,1 мм. (Япония)

Некоторые тензодатчики делаются в форме розетки или с измерительными решетками, наклеенными на круглую изолирующую подложку и расположенными относительно друг друга под углом 45 или 90°.

Полупроводниковые тензодатчики. изготовляются из полупроводниковых материалов и представляют собой тонкую полоску из германия или кремния с припаянными к ней металлическими выводами для соединения тензодатчиков между собою в измерительную электрическую цепь и с электрическим кабелем с защитным экраном, присоединенным к электронной усилительной аппаратуре, расположенной на испытательном стенде или в передвижном динамометрическом вагоне. Полупроводниковые тензодатчики имеют чувствительность на один, два порядка выше, чем проволочные и фольговые тензодатчики.

Основными характеристиками тензодатчиков всех типов являются чувствительность, номинальное сопротивление и база. Для испытания вагонов используются чаще проволочные тензодатчики с номинальным сопротивлением 100 и 200 Ом и с базой соответственно 10 и 20 мм. Для испытания отдельных деталей вагона сложной конфигурации могут применяться также тензодатчики с номинальным сопротивлением 30 и 50 Ом и с базой соответственно 3 и 5 мм.

Рассмотренные выше тензодатчики используются для создания самых различных измерительных приборов: динамометров, прогибомеров, ускорениемеров или акселеромеров.

В качестве динамометров при испытаниях вагонов используются отдельные детали вагонов, например, диск колеса, ось колесной пары, боковая рама и надрессорная балка тележки, корпус автосцепки с наклеенными на них в определенных местах тензодатчиками, соединенными в электрические цепи и отпарированными на прессах или с помощью специальных приспособлений для измерения вертикальных и поперечных горизонтальных (рамных) сил.

|

|

| i—A |

|

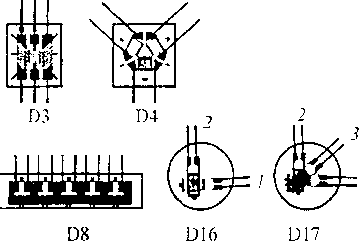

Для измерения вертикальных динамических сил или динамических напряжений, возникающих при колебаниях вагона под воздействием неровностей пути, используется надрессорная балка тележки с наклеенными на ней тензодатчиками (рис. 14.27). Проволочные тензодатчики наклеены в сечении А—А около бокового скользуна и в среднем сочленении Б—Б надрессорой балки.

| К2 |

| К1 |

| Рис. 14.27. Схемы наклейки тензодатчиков на надрессориой балке тележки модели 18-100 (а) и соединение их в электрические цепи (б) для определения через напряжения вертикальных динамических сил |

Тензодатчики так соединены между собой в отдельные электрические схемы, что регистрируют деформации только от вертикальных сил, так как в местах наклейки тензодатчиков, включенных в разные плечи полумоста сопротивлений, возникают деформации одинакового знака (плюс или минус) и не возникают разба- лансировки моста сопротивлений с тензодатчиками.

Вертикальные силы, действующие на боковую раму тележки, можно определять с использованием

активного тензодатчика, наклеенного вдоль боковой рамы, и температурного (компенсационного) датчика, наклеенного вблизи активного датчика поперек боковой рамы. Оба тензодатчика соединяются между собою последовательно во внешнюю часть измерительного моста.

Для определения масштаба записи вертикальных сил на осциллографическую бумагу или магнитную ленту производится тарировка измерительных схем путем подъемки и опускания груженого кузова с заранее известным весом. Взвешивание производится на железнодорожных весах вагона в целом и по двум тележкам отдельно электрическими домкратами с одновременной регистрацией деформаций надрессорной балки и боковой рамы тележки в местах наклейки тензодатчиков. На основании этой тарировки находится соотношение между напряжениями, найденными по записанным деформациям, и вертикальной силой.

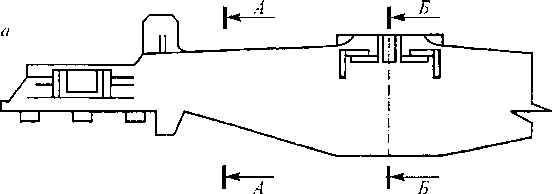

| о л |

| Рис. 14.28. Схемы наклейки тензодатчиков на боковой раме грузовой тележки модели 18-100 для определения рамных сил через измерение напряжений (а) и соединение их в электрические цепи (6). По стрелке Б показаны схемы наклейки тензодатчиков и их соединение в электрическую цепь («) для определения вертикальных динамических сил но необрессоренной массе тележки |

|

Для определения поперечной горизонтальной (рамной) силы при испытаниях вагона тензодатчики наклеиваются на боковые рамы тележки и собираются в электрические схемы так, как показано на рис. 14.28. Рамная сила, действующая от колесной пары на боковые рамы тележки, равна сумме рамных сил, действующих от каждого колеса на боковую раму тележки.

Для установления зависимости между рамной силой и напряжением в боковых балках рамы тележки, определяемым через деформацию металла боковых рам тележки в месте наклейки тензодатчиков, производится тарировка измерительных схем путем прикладывания к боковым рамам заранее известной поперечной силы с помощью тяги — динамометра, устанавливаемого на тележке вместо одной выкаченной колесной пары.

|

| Рис. 14.29. Схема пластинчатого прогибомера (а) и схемы соединения тензодатчиков для регистрации вертикальных прогибов и перемещений (п), антисимметричных (6) и симметричных (в) перемещений надрессорной детали вагона |

| R1 R2 rm К усилителю |

| 3 3' 4' 4 К усилителю |

| / 2' /' 2 К усилителю |

Для определения малых прогибов и относительных перемещений деталей вагона, в частности надрессорной балки тележки при прогибе пружин рессорных комплектов, применяются пластинчатые или язычковые проги- бомеры (рис. 14.29), на консоль- но закрепленной пластине 1 которых сверху и снизу наклеены тензодатчики R1 и R2, включенные в противоположные плечи измерительного моста.

Пропорциональные прогибу пластины деформации ее верхних и нижних волокон одинаковые по величине, но различные по знаку, что приводит к разбалан- сировке измерительного моста сопротивления.

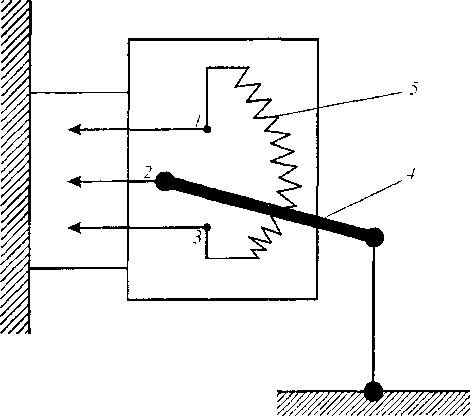

Для измерения достаточно больших величин прогиба упругих элементов рессорного подвешивания вагона обычно применяются реохордные про- гибомеры (рис. 14.30), в которых при передвижении ползуна и по реохорду 5 изменяется пропорционально перемещению ползуна 4 электрическое сопротивление между точками /; 2 и 2, подключенными к блоку балансировки моста.

Рис. 14.30. Электрический реохордный прогибомер для измерения достаточно больших прогибов рессорных комплектов и относительных перемещений деталей вагона (обгон боковых рам грузовой тележки, поворот надрессориой балки относительно боковой рамы грузовой

тележки и т.н.)

Рис. 14.30. Электрический реохордный прогибомер для измерения достаточно больших прогибов рессорных комплектов и относительных перемещений деталей вагона (обгон боковых рам грузовой тележки, поворот надрессориой балки относительно боковой рамы грузовой

тележки и т.н.)

|

Для определения масштаба записи прогиба прогибомер тарируется путем отклонений ползуна (поводка) 4 на заданную величину и в заданном направлении. Масш

таб определяется как отношение амплитуды перемещения ползуна 4, зафиксированной на осцилографической или магнитной ленте, к заданной величине перемещения ползуна 4 прогибомера при его тарировке.

|

|

Применяются также индуктивные и емкостные датчики перемещений, последние обладают высокой чувствительностью, но требуют применения достаточно сложной аппаратуры и весьма чувствительны к внешним воздействиям. Индуктивный датчик представляет собою катушку индуктивности, параметры которой могут изменяться под воздействием измеряемой величины перемещений и которая взаимодействует с подвижным якорем.

|

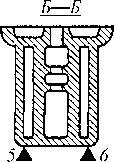

Для измерения ускорений обрессоренной массы вагона (кузов, надрессорная балка тележки) и необрессорен- ной массы (боковая рама, тележки, букса) применяются ус- корениемеры различных типов. В частности, применяется ускорениемер типа УВТ-66 конструкции ВНИИЖТа (рис. 14.31), состоящий из инерционной сейсмической массы 3, подвешенной к корпусу ус- корениемера 2 через упругий шарнир подвески 6. Ускорениемер прочно соединяется через резиновую прокладку с колеблющейся деталью вагона I. Возникающая пропорциональная ускорению сила инер- Рис. 14.31. Ускорениемер типа УВТ-66 (а) для регистрации низкочас- ,

тотных ускорений, его принципиальная схема (6) и осциллограмма Дии деформирует тонкие упру-

тарировки (в) гие пластины или ленты 4 и 5,

вызывая соответствующие изменения сопротивлений R1 и R2, наклеенных на пластины тензодатчиков, что фиксируется измерительными приборами, включенным в одну из диагоналей моста сопротивлений Уитстона. Такой ускорениемер применяется для измерения ускорений обрессоренной части вагона (кузов, надрессорная балка, тележка). Ускорениемер для измерения ускорений необрессоренной массы вагона (боковая рама тележки, букса) аналогичен по конструкции и принципу действия ускорениемеру для измерения ускорений обрессоренной массы вагона.

Рис. 14.32. Ускорениемерфирмы Киова для измерения ускорений в трехосном направлении: а — серии AS-B; 6 - серии AS-A

Рис. 14.32. Ускорениемерфирмы Киова для измерения ускорений в трехосном направлении: а — серии AS-B; 6 - серии AS-A

|

Отличие состоит в том, что он имеет значительно меньшую сейсмическую массу и поэтому практически не чувствителен к ускорениям малой величины и позволяет замерять ускорения необрессоренной массы с более высокой частотой.

Из ускорениемеров, выпускаемых за рубежом, наибольший интерес представляют ускорениемеры японской фирмы Киова, выпускающей ускорениемеры типа А (для замера ускорений от 1,0 до 10 g) и типа AS (для замера ускорений от 10 до 1000 g) с использованием в них проволочных или фольговых тензодатчиков для измерения ускорений в одноосном направлении. Для измерения ускорений в трехосных направлениях фирма выпускает миниатюрные ус- коренисмеры (рис. 14.32) для измерения ускорений до 50 g при частоте до 700 Гц (типа AS-B) и для измерения ускорений до 1000 g при частоте до 3500 Гц (тип AS-A). Благодаря малому весу (от 50 до 500 г) и малогабаритности они не искажают вид колебания испытываемого элемента вагона.

Для усиления электрических сигналов, идущих от измерительных приборов, применяются электронные полупроводниковые двенадцатиканальные усилители типа ТУП- 12 производства ВНИИЖТ, шестиканальные усилители типа DPM-E и DPM-G японской фирмы Киова, усилители немецкой фирмы НБМ и др. Выходная мощность усилителей позволяет записывать результаты измерения деформаций испытываемых деталей вагона на электромагнитные осциллографы с черно-белой или цветной фотобумагой, магнитные самописцы (магнитографы) или вводить результаты измерения через аналогово-цифровой преобразователь в компьютер.

С помощью компьютера результаты измерений обрабатываются по заранее разработанной программе. Методика и программа обработки результатов испытаний вагонов зависят от особенностей регистрируемых процессов. Так как измеряемые показатели в основном имеют вероятную (случайную) природу, то при их обработке преимущественно применяют методы математической статистики. При экспериментальных исследованиях эти методы применяются для решения следующих задач:

— оценки степени точности измерений прочностных динамических показателей вагонов и воздействия их на путь;

— определения статических закономерностей распределения измеряемых случайных величин, имеющих вероятностную природу (динамические напряжения, силы, деформации, ускорения, время работы до отказа и т.д.);

— определения показателей надежности по результатам испытаний;

— при планировании и проведении многофакторных экспериментов.

Для ускорения обработки результатов испытаний вагонов применяются различные автоматические установки, непосредственно соединенные с компьютерами, в которые вводятся заранее разработанные соответствующие программы. Например, для получения коэффициента запаса устойчивости колеса на рельсе и показателя плавности хода пассажирских вагонов применяются автоматические методы и соответствующее автоматическое устройство с использованием магнитографов для записи мгновенных значений вертикальных и поперечных горизонтальных сил, действующих на набегающее и ненабегающее колесо колесной пары, а также компьютеров.

Дальнейшее развитие и совершенствование экспериментальных исследований (испытаний) вагонов является важной задачей разработки новых более рациональных конструкций вагонов и повышения их надежности. Большое значение имеет применение новых принципов планирования многофакторных экспериментов, позволяющих одновременно оценить влияние различных факторов на исследуемые характеристики вагона и получить математическую модель исследуемого процесса.

Важное значение для прогресса вагоностроения и совершенствования вагонного парка железных дорог России имеет дальнейшее развитие методов стендовых и поездных (ходовых) испытаний вагонов в целом и их узлов в отдельности, что должно обеспечиваться укреплением экспериментальной базы вагоностроительных заводов и научно-исследовательских институтов. Среди стендовых испытаний вагона на прочность наиболее важны испытания на усталость. Совершенствование методов и практики таких испытаний предполагает расширение возможностей силонагружающих устройств с целью более полного воспроизведения на стендах схем и характера действия на конструкцию вагона или его отдельных узлов реальных эксплуатационных нагрузок и их комбинаций. Для оперативных оценок целесообразно более широко применять апробированные методы ускоренных испытаний, в частности, по типу метода Лохати.

Для расширения возможностей регистрации вероятностно-статистического анализа исследуемых динамических показателей вагонов при экспериментальных исследованиях вагонов следует применять современную тензометрическую технику в совокупности с бортовой многоканальной регистрирующей и обрабатывающей аппаратурой на базе персональных компьютеров. При этом необходимы систематические исследования по идентификации параметров железнодорожного пути, на котором проводились ходовые испытания в качестве представительного отрезка всей сети железных дорог России. Это дает возможность выработки обоснованных рекомендаций по уточнению методик проведения динамических ходовых и прочностных испытаний вагонов и оценки результатов.

Дальнейшие исследования по этим направлениям позволят повысить достоверность проектных и экспериментальных оценок прочностных и динамических качеств вновь создаваемых вагонов, что обеспечит дальнейшее повышение прочности, надежности и безопасности движения вагонов.

14.3. Общие сведения о гарантийном сроке службы вагонов

Под гарантийным сроком службы вагонов понимается срок эксплуатации или наработка вагона до первого планового (деповского) ремонта после постройки вагона. Он зависит от структуры системы ремонта, интенсивности эксплуатации, прочностных характеристик конструкции вагона, стоимости постройки и затрат на ремонты вагона. Гарантийный срок службы вагона может быть определен из квадратного уравнения:

я/2 +Ы, + с = 0. (14.9)

-Ь±л[ь2 + 4 ас

Откуда /[7 = ~ ,

2 а

п 1 п 1 п а/ 1 п (п -а,)2

nea-W + M—lt b-bl(a,2—-2-M с -1 I W °l) ■■ -(D + S -Q),

к =2 к =2 Ufc k^lbk 4 £=2 Ьк

Здесь a a2 a .. ..an; b, b2 b3 .. .bn — параметры роста затрат на текущие ремонты вагона по мере его старения; определяются по статическим данным отцепок вагона в текущие ремонты;

D — суммарные затраты на деповские и капитальные ремонты за срок службы вагона, определяются по установленным МПС нормативам затрат на деповской и капитальный ремонт;

S — покупная цена вагона, руб.;

Q — ликвидная цена вагона (10—15 % от покупной цены).

От гарантийного срока службы вагона зависит нормированный срок службы вагона (НСС) до его списания из инвентарного парка вагонов

НСС где/, /, /3 ..../2() — межремонтные сроки службы вагона.

/=|

Ь, .1 t Щ-ч

- Ь2 2Ък Ък 1 2Ьк

Значения коэффициентов а и Ь указаны выше.

На основании расчетов установлены следующие нормированные сроки службы грузовых вагонов:

— полувагоны — 22 года;

— вагоны-хопперы для перевозки цемента, минеральных удобрений — 26 лет;

— вагоны-хопперы для перевозки зерна — 30 лет;

— крытые вагоны, цистерны, платформы — 32 года.

Дата добавления: 0000-00-00; просмотров: 1591;