Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 41 страница

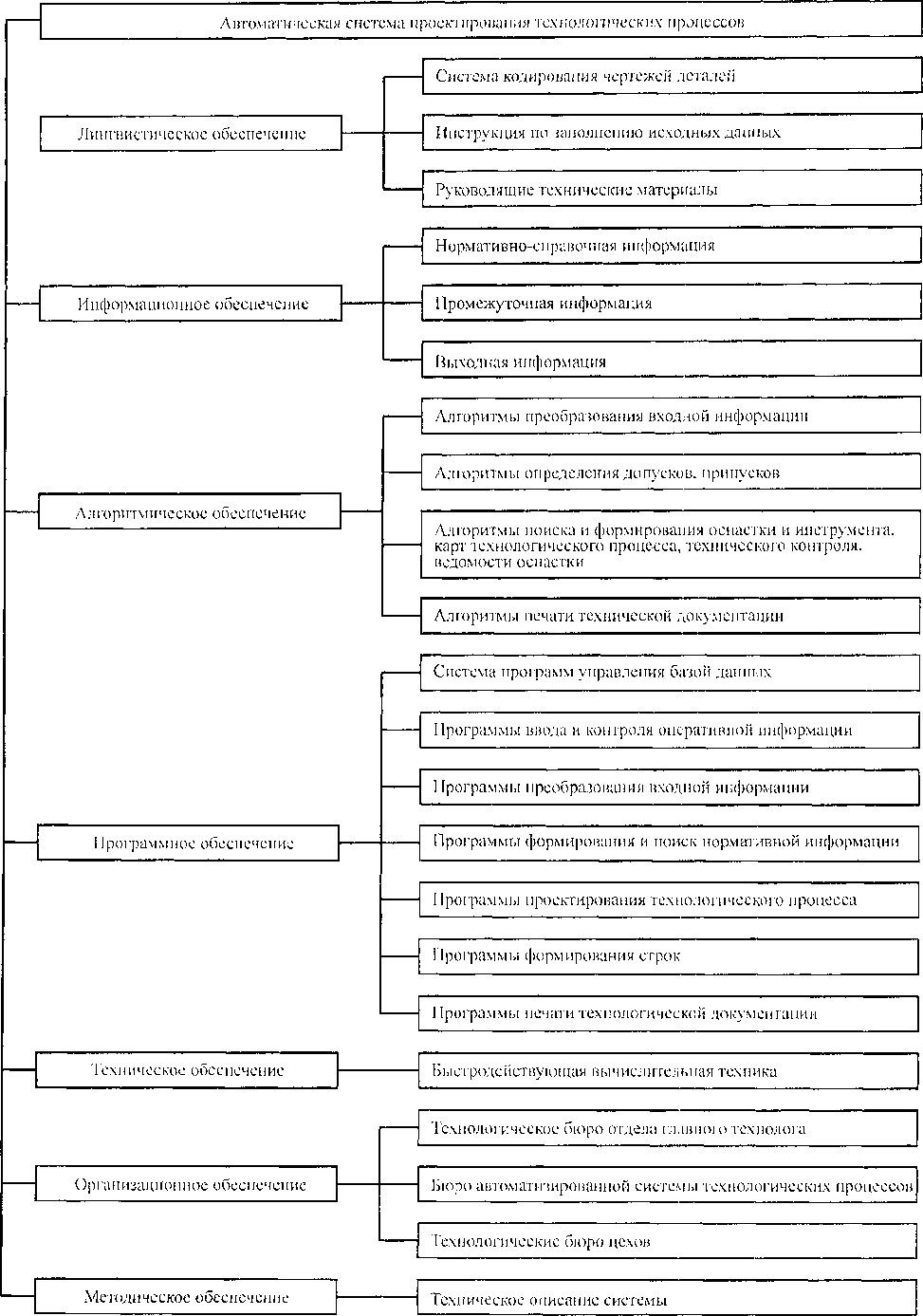

Структурная модель системы автоматизированного проектирования технологических процессов приведена на рис. 13.32.

К показателям, связанным с проблемой автоматизации проектирования, относятся: уровень автоматизации проектно-конструкторских работ и технологической подготовки вагоностроительного и вагоноремонтного производства; удельный вес продукции вагоностроения и ремонта вагонов, изготавливаемой по документации, подготовленной средствами автоматизированного проектирования, в общем объеме производства; экономия от снижения себестоимости изготовления и ремонта вагонов; сокращение численности работающих в проектно-конструкторских организациях, а также в вагоностроительном и вагоноремонтном производстве. Причем под экономией понимается относительное или абсолютное уменьшение затрат на производство в целом или по отдельным элементам технологического процесса — по сырью, материалам, заработной плате и т.п.

Обоснование экономической эффективности САПР в вагоностроительном и вагоноремонтном производстве позволяет: установить целесообразность автоматизации проектирования и ремонта вагонов, их узлов и деталей, различных технологических процессов; выбрать наиболее рациональный вариант системы и определить оптимальный состав методов и средств автоматизации проектирования и ремонта вагонов; оценить объем требуемых затрат на создание и внедрение САПР; определить показатели, характеризующие влияние САПР на качество проектных решений, связанных с проектно-конструкторской и технологической организацией вагоностроительного и вагоноремонтного производства; рассчитать экономический эффект от внедрения рациональной системы автоматизированного проектирования технологических процессов при постройке и ремонте вагонов.

Применительно к сфере автоматизации проектирования и ремонта вагонов можно выделить следующие основные источники экономической эффективности САПР: рост производительности труда проектировщиков, конструкторов и технологов; повышение качества проектирования технологии производства и ремонта вагонов; влияние социально-психологических факторов автоматизации на привлекательность труда конструкторов и технологов; экономию производственных ресурсов — живой труд, сырье, материалы, топливо, электроэнергия, капитальные вложения в производство и ремонт вагонов.

Рост производительности труда обеспечивается за счет унификации и стандартизации методов проектирования, оптимизации проектных и технологических решений, автоматизации выполнения чертежно-графических работ и формирования текстовой документации, сокращения объема технологических работ и снижения трудоемкости технологических операций в сфере изготовления и ремонта вагонов и др.

Повышение качества технологической подготовки производства и ремонта вагонов в результате использования САПР достигается: использованием математических методов многовариантного оптимизационного расчета; обеспечением технологичности, высоких эксплуатационных качеств и надежности проектируемых и ремонтируемых вагонов; повышением качества оформления проектной, конструкторской и технологической документации, точности расчетов за счет использования средств вычислительной техники; автоматизированной подготовкой и контролем управляющих программ для оборудования с числовым программным управлением; снижением влияния субъективных факторов в процессе расчетов и др.

Применение ЭВМ и графических программ в процессе технологической подготовки производства и ремонта вагонов существенно облегчает труд, но предъявляет повышенные требования к квалификации проектировщиков, конструкторов и технологов. Качество выполняемых работ зависит также от характеристик технических средств и программного обеспечения САПР, от конструктивной особенности вагона и принятой технологии его изготовления и ремонта, организации работ на вагоностроительном и вагоноремонтном предприятии, а также от умения специалистов работать со средствами автоматизированного проектирования.

Рис. 13.32. Структурная модель САПР технологических процессов

Рис. 13.32. Структурная модель САПР технологических процессов

|

Общие понятия о надежности и принципы обеспечения безопасности вагонов в эксплуатации

В процессе эксплуатации вагона его детали и сборочные единицы изменяются из-за естественного изнашивания или появления различного рода неисправностей. Все неисправности вагона разделяются на неисправности конструктивного, технологического, аварийного и естественного происхождения.

Конструктивные неисправности проявляются в виде изломов, остаточных деформаций, выкрашивания, задиров и других механических повреждений, являющихся следствием неправильного установления размеров деталей вагона, выбора материала и термообработки, не отвечающих требованиям нагрузочных характеристик и возможных дополнительных внешних перегрузок.

Технологические неисправности вызваны нарушениями технологии производства, заключающимися в применении для изготовления деталей материалов, не соответствующих маркам, указанным в технической документации, в нарушении посадок сопряжений, в некачественной механической и термической обработке сопрягаемых деталей.

Характеристикой аварийных неисправностей является то, что они носят случайный характер, основной причиной которых является результат неправильной эксплуатации вагонов; перегрузки, вредное повышенное силовое воздействие на кузов вагона погрузочно- разгрузочных механизмюв (вагоноопрокидыватели, навесные вибраторы, грузоподъемные краны), несвоевременность технического обслуживания вагонов. Неисправности естественного происхождения обусловлены изменением линейных размеров сопрягаемых поверхностей деталей, искажением геометрических форм деталей, нарушением посадок сопряжений. Характерным признаком этой группы неисправностей является медленное нарастание износа, т.е. длительная работа вагона без существенного нарушения технико-экономических характеристик и параметров.

Под изнашиванием понимается процесс постепенного разрушения деталей вагона или их покрытий (окраска, смазка, наплавка защитного слоя), происходящий при трении или других видах контакта с внешней средой и сопровождающийся изменением размеров или физико-механических свойств (твердость, пластичность, структура и т.д.).

Износ деталей и сборочных единиц вагона следует рассматривать как результат процесса изнашивания, проявляющегося в виде отделения материала или его остаточной деформации. Различают три группы изнашивания: механическое, молекулярно-механическое и коррозионно-механическое. Механическое изнашивание возникает при воздействии твердых частиц материала на трущиеся поверхности. В эту группу входит абразивное, гид- ро- и газоабразивное, усталостное, кавитационное и эрозионное изнашивание.

Под абразивным изнашиванием понимается изнашивание в результате механических воздействий посредством режущего и царапающего действия твердых тел или частиц при наличии относительной скорости перемещения. Этот вид изнашивания является наиболее распространенным среди сопряжений в конструкции вагона. При изнашивании с поверхности срезается микростружка более твердыми абразивными частицами и постепенно уменьшаются размеры деталей вагона.

Гидро- и газоабразивное изнашивание появляется при воздействии твердых тел или частиц, увлекаемых потоками жидкости или газа.

При усталостном изнашивании деталей вагонов происходит изменение поверхности трения или отдельных участков в результате повторного деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц материала, из которого сделана деталь вагона. Явление усталости возникает в деталях под действием знакопеременных нагрузок. Происходит постепенное расшатывание кристаллической решетки металла и, как следствие, внезапное разрушение детали.

Кавитационное изнашивание поверхности детали вагона происходит при относительном увеличении скорости движения твердого тела в жидкости, т.е. в условиях гидродинамической кавитации — нарушения сплошности внутри жидкости.

Эрозионное изнашивание возникает в результате воздействия потока жидкости или газа.

Молекулярно-механическое изнашивание происходит в результате механического воздействия и воздействия молекулярных или атомных сил (схватывание с последующим разрушением металла в местах схватывания).

Коррозионно-механическое изнашивание представляет собой изнашивание при трении металла, вступившего в химическое взаимодействие со средой. Характеризуется образованием пленок окислов, химических соединений с последующим разрушением этих образований, т.е. происходит в результате окислительного изнашивания и изнашивания при фреттинг-коррозии, наблюдаемой в местах контакта плотно сжатых или катящихся одна по другой деталей вагона (ролики и кольца подшипников качения), если при вибрации между их поверхностями возникают микроскопические смещения металла.

Изнашивание деталей вагона зависит от условий его эксплуатации, вида и характера трения. Изнашивание и трение представляют собой неразрывно связанное явление, обусловленное взаимодействием двух тел, взаимно перемещающихся в зоне контакта. Наука, изучающая трение и износ, называется трибология (от греческого слова трибос — трение). Трение между деталями вагона является основной причиной их изнашивания. Различают трение покоя двух тел при предварительном их смещении; трение движения двух тел, находящихся в относительном движении; трение скольжения, качения и качения с проскальзыванием, например при движении колеса колесной пары по рельсу. Трение скольжения обусловлено тем, что скорости соприкасающихся деталей вагона различны в точках их касания как по величине, так и по направлению. При трении скольжения одна и та же зона одной детали соприкасается с различными зонами другой детали. В вагоне трение скольжения возникает между пятником и подпятником, между боковыми скользунами кузова и тележки в кривых участках пути; между опорными поверхностями боковых рам тележки и корпусами букс; в фрикционных гасителях колебаний и поглощающих аппаратах автосцепки (полезное трение), в колодочном и дисковом тормозах.

Трение качения характеризуется условиями, когда скорости соприкасающихся деталей в точках их контакта одинаковы по величине и направлению. Для трения качения корпусам характерно не истирание, как при трении скольжения, а смятие и выкрашивание на поверхностях трения качения. В вагонах трение качения возникает в подшипниках качения и при качении колеса по рельсу.

Изнашивание деталей, образующих неподвижные сопряжения (колеса и подступичная часть оси, внутреннее кольцо подшипника и шейка), зависит от величины силы трения покоя, а подвижных сопряжений — от характера относительного перемещения трущихся поверхностей и смазывания их. В подвижных сопряжениях трение бывает без смазки, граничное и жидкостное. Трение без смазки бывает при отсутствии на поверхности трения введенного различного рода смазочного материала, например, между поверхностями трения фрикционных гасителей колебаний вагона, тормозных колодок, колес и пружинно-фрикционных поглощающих аппаратов автосцепки. При таком трении износ деталей существенный.

Граничное трение характеризуется наличием на поверхностях трения тонкого слоя смазки, свойства которой отличаются от объемных свойств жидкостей (смазка).

Жидкостное трение протекает при разделении трущихся поверхностей топким слоем смазки, в котором проявляются ее объемные качества, вследствие чего износ трущихся поверхностей оказывается очень малым. Примером жидкостного трения является подшипник скольжения.

Гидродинамическую теорию смазки для трущихся поверхностей создал российский ученый, профессор Н.П. Петров, который предложил формулу для определения жидкостного трения с учетом силы вязкого сдвига в нагруженной части подшипника; относительной скорости перемещения трущихся поверхностей, площади поверхностей, скользящих относительно друг друга; абсолютной вязкости смазки; толщины масляного слоя, с ростом которой силы жидкостного трения уменьшаются.

Трение имеет двойственную молекулярно-механическую природу, обусловленную деформированием тонкого поверхностного слоя и преодолением межмолекулярных связей, возникающих между сближенными участками трущихся поверхностей. При перемещении сопряженных поверхностей происходит соединение и разъединение контактов, а их материал сильно деформируется. Образующиеся пятна контакта, которые существуют и исчезают при совместном действии нормальной и тангенциальной сил, называемых фрикционными связями. Различают следующие пять видов нарушения фрикционных связей: упругое и пластическое оттеснение металла; срезание неровностей; схватывание пленок и их разрушение; глубинное схватывание, сопровождающееся выровом металла. Первые три вида нарушения фрикционных связей возникают при механическом взаимодействии поверхностей, а четвертый и пятый — при молекулярном взаимодействии.

Износостойкость, надежность и коррозионная стойкость в значительной степени зависят от качества обработки поверхности деталей и сборочных единиц вагона, под которой понимается совокупность геометрических параметров (микрогеометрия, макрогеометрия, направление следов обработки) и физические ее свойства, которые определяются структурой, микротвердостью, глубиной наклепа, остаточными напряжениями, взаимодействием со смазкой и другими свойствами.

На темп износа деталей вагона оказывают влияние давление на детали, характер нагрузки, относительные скорости перемещения трущихся деталей, температура. Чем выше давление и относительная скорость, тем больше темп износа деталей. Перегрузки, вибрация, переменная и ударная нагрузки также способствуют увеличению темпа износа деталей и узлов вагона. Общий и местный перегрев деталей вагона также повышают интенсивность изнашивания и могут привести к повреждениям деталей вагона. При прочих равных условиях темп износа деталей пропорционален совершаемой механической работе, отнесенной к единице пути или времени; свойствам материалов деталей, их соотношениям и изменяемости в работе.

При определенных свойствах материалов деталей важнейшее значение имеют количество, качество и чистота смазочных материалов, например, в роликовом подшипнике, в пятниковом узле вагона. При плохом качестве смазки и ее недостаточности интенсивность износа деталей увеличивается. Наличие в смазке корродирующих веществ также способствует сильному износу деталей вагонов.

|

|

|

| Рис. 14.1. Графики интенсивности изнашивания деталей в зависимости от времени работы вагона |

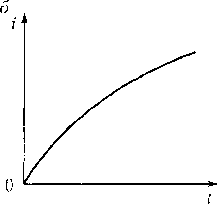

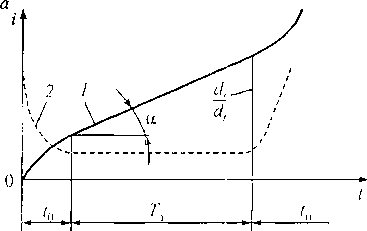

Износ трущихся деталей вагона зависит в значительной степени также от шероховатости поверхности деталей, которая оказывает большое влияние на прочность соединения с натягом, особенно при прессовых посадках, а также на величину коэффициента трения. Характерные закономерности изменения износа деталей вагона в зависимости от времени работы их в эксплуатации в общем виде показаны на рис. 14.1, на котором по оси абсцисс отложено время работы, а по оси ординат — износ деталей. В начале приработки деталей износ нарастает быстро (отрезок / на рис. 14.1, л), затем кривая износа 1 поднимается плавно, но на отрезке t износ начинает увеличиваться вследствие того, что с увеличением зазора в сопряжении деталей проявляется действие ударных нагрузок. Время работы на отрезке Тэ называется периодом нормальной эксплуатации детали вагона.

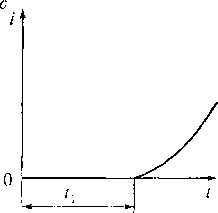

Для некоторых сборочных единиц клапанного типа износ в процессе эксплуатации вагона происходит с постоянно нарастающей интенсивностью (рис. 14.1, б). Ряд деталей вагона (подшипники качения, зубчатые передачи редуктора генератора в пассажирских вагонах и др.) изнашиваются в условиях усталостных разрушений поверхностного слоя (рис. 14.1, в). Здесь имеется скрытый период времени (участок /,), когда износа нет или величина его слишком мала.

Процесс изменения износа деталей вагонов можно также представить графиком интенсивности изнашивания или темпа износа, т.е. прироста величины износа за единицу времени или пути, пройденного трущимися или соударяющимися поверхностями при относительном перемещении. Такая кривая интенсивности изнашивания 2 показана на рис. 14.1, а штриховой линией.

На темп износа деталей вагона влияют следующие факторы:

а) условия работы деталей (давление, характер нагрузки, относительная скорость перемещения, температура); чем хуже условия работы, тем выше интенсивность изнашивания; при прочих равных условиях работы темп износа пропорционален совершаемой механической работе, отнесенной к единице пути или времени;

б) свойства материалов деталей, их соотношение и изнашиваемость в процессе работы; количество, качество, чистота смазочных материалов.

На основе закономерного изменения износа деталей вагона можно установить сроки, когда возникает необходимость восстанавливать параметры изнашиваемых деталей; недопустим износ сопряженных деталей сверх определенного предела tn за которым возникает неисправность трущихся деталей.

Большое значение имеет правильное установление величин предельных износов деталей и узлов вагонов, под которыми понимаются предельные размеры изнашиваемой детали или регулированной величины (зазор, давление, угол и т.д.) или предельное ослабление, или затяжка крепления, т.е. максимальные или минимальные значения, до достижения которых деталь работает нормально.

14.1. Оценка надежности вагонов

За время эксплуатации вагоны расходуют свой технический ресурс, поэтому его необходимо со временем восстанавливать. Вагоны относятся к обслуживаемым, ремонтируемым объектам и рассчитываются на регламентируемые условия эксплуатации, однако время работы каждого из них до первого отказа или между отказами оказывается различным, что свидетельствует о неоднородности прочностных свойств вагонов и неравномерности их нагрузок в эксплуатации. Такие особенности недостаточно учитываются обычными расчетами по допускаемым напряжениям, и остается неясным, какова же вероятность безотказной работы деталей вагона в течение заданного времени эксплуатации.

Надежность определяют свойства вагонов, их способность выполнять свои функции, сохраняя во времени значения эксплуатационных показателей в пределах, соответствующих заданным режимам и условиям работы, и обеспечивая безопасность при эксплуатации. Надежность вагонов характеризуется показателями безотказности работы, долговечности, ремонтопригодности и сохраняемости в эксплуатации. В зависимости от назначения вагона и условий его эксплуатации на различных стадиях рассматриваются отдельные его свойства или их совокупность, анализируется его состояние для своевременного предупреждения сбоев в работе, отказов.

Основным математическим аппаратом надежности как науки является теория вероятности. Надежность вагона закладывается на этапе его проектирования и обеспечивается в процессе его изготовления и эксплуатации. Задачи надежности в вагоностроении в настоящее время решаются пока трудно, в основном, из-за сложности и высокой стоимости проведения массовых экспериментальных исследований.

Для повышения надежности вагона на стадии проектирования предусматривается использование улучшенных материалов, из которых строится вагон; разрабатываются принципиально новые конструктивные решения, выбираются оптимальные рабочие режимы; применяются новые технологии и методы контроля. В период постройки вагона необходимым условием обеспечения надежности является соблюдение технологии; использование различных способов улучшения качества материалов и применение прогрессивных способов их соединения, эффективных методов контроля качества технологических операций и деталей; проведение ресурсных испытаний и т.п. Во время эксплуатации к факторам, позволяющим соблюдать основные свойства надежности, относятся обеспечение заданных условий и режимов работы вагона; проведение своевременных осмотров ремонтов с целью назначения отцепочного или безотцепочного ремонта и замены отдельных деталей или узлов вагона; осуществление профилактического контроля, предупреждающего выход вагона из строя, отказ или потерю работоспособности вагона.

Для оценки указанных выше показателей надежности вагона, под которой понимается свойство вагона выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования, приняты следующие понятия в теории надежности.

Работоспособность, под которой понимается состояние вагона, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативной технической документацией.

Безотказность, под которой понимается свойство вагона непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки.

Долговечность, под которой понимается свойство вагона сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта вагонов. Показателем долговечности является средний ресурс, назначенный гамма-процеы- тный ресурс, средний срок службы. Под ресурсом понимается суммарная наработка вагона от начала его эксплуатации или после ремонта до предельного состояния. Под техническим ресурсом вагона понимается запас возможной его наработки до предельного состояния. Поскольку средний и капитальный ремонт вагонов позволяют частично восстанавливать ресурс, то различают доре- монтыый, межремонтный, послеремонтный и полный (до списания вагона) ресурсы. Под гаммапроцентными ресурсами понимается календарная продолжительность или наработка, в течение которой вагон не достигает с определенной вероятностью предельного состояния.

Для вагонов долговечность оценивают обычно величиной назначенного ресурса, который на железных дорогах России равен от 22 до 35 лет.

Наработка, под которой понимается продолжительность или объем работы вагона до наступления, например, отказа вагона.

Ремонтопригодность, под которым понимается свойство вагона, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и повреждений и устранению их последствий путем проведения планово-предупредительных и текущих ремонтов, а также технического обслуживания вагонов.

Отказ вагона или его узла, под которым понимается событие, заключающееся в нарушении его работоспособности, при котором вагон не может использоваться для выполнения основной производственной деятельности и временно или окончательно при достижении предельного состояния исключается из рабочего парка для проведения ремонта или списания. Под предельным состоянием понимается такое техническое состояние вагона или его узла, при котором невозможно его использование, а восстановление работоспособности нецелесообразно в основном из экономических соображений. Следовательно, при предельном состоянии вагона его дальнейшее использование по назначению должно быть прекращено из-за неустранимого снижения эффективности эксплуатации, морального износа, исчерпанием технического ресурса, нарущения требований безопасности движения.

В теории надежности и на практике принята следующая классификация отказов:

а) постепенный отказ, характеризующийся постепенным изменением одного или нескольких заданных параметров вагона;

б) независимый отказ детали вагона, не обусловленный повреждением или отказами других деталей вагона;

в) зависимый отказ детали вагона, обусловленный повреждением или отказом другой детали вагона;

г) сбой — это самоустраняющийся отказ, приводящий к кратковременному нарушению работоспособности;

д) перемежающийся отказ — это многократно возникающий сбой одного и того же характера;

е) конструкционный отказ, возникающий в результате нарушения установленных правил или норм конструирования и расчета вагона;

ж) производственный отказ, возникающий в результате нарушения установленного технологического процесса постройки или ремонта вагона;

з) эксплуатационный отказ, возникающий в результате нарушения установленных правил и условий эксплуатации вагона.

В качестве примера внезапного отказа можно назвать разрушение (излом) деталей, представляющее собой недопустимое в эксплуатации нарушение формы ответственных несущих элементов и узлов вагона (ось колесной пары, колесо, рама вагона и тележки) вследствие возникновения существенных величин остаточных деформаций от действия экстремальных значений случайных нагрузок.

В качестве примеров постепенного отказа можно назвать усталостное разрушение элементов вагона вследствие постепенного образования и развития трещин от действия длительных по времени многократных динамических нагружений; а также предельное утонение элементов вагона вследствие абразивного контактного и коррозионного износа. Изменение предусмотренного нормативно-техническими документами характера соединений деталей между собою, например, ослабление соединений или изменение условий взаимодействия элементов вагона вследствие смятия или износа сопряженных поверхностей элементов также представляет собою постепенный отказ.

Критерии отказов и предельных состояний устанавливаются нормативно-технической документацией.

14.1.1. Количественные характеристики надежности

При анализе надежности вагона в эксплуатации его рассматривают как сложную механическую систему, состоящую из ряда последовательно соединенных расчетных узлов или сборочных единиц, каждый из которых в свою очередь состоит из ряда последовательно соединенных деталей или элементов. Отказ каждой детали вагона ведет к отказу всего узла, а отказ узла — к отказу вагона, т.е. рассматривается система без резервирования. Основными узлами при оценке надежности вагона являются кузов, тележка, автосцепное и автотормозное устройства.

При расчете вагонов по нормам для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных) предполагается, что отказы узлов или деталей вагона являются взаимно независимыми.

Для оценки надежности вагона в целом и его элементов в отдельности используются следующие количественные характеристики надежности:

— вероятность безотказной работы, под которой понимается вероятность того, что в заданном интервале времени и при заданных условиях эксплуатации не произойдет отказа. Эта характеристика надежности определяется в результате испытаний большого количества вагонов с определением количества вагонов, отказавших за какой-то период времени;

— вероятность отказа, которая представляет собою понятие, противоположное вероятности безотказной работы вагона. По смыслу вероятность отказа является одновременно и интегральной функцией распределения времени до отказа, так как характеризует накопление числа отказов во времени;

— интенсивность отказов для невосстанавливаемых вагонов, представляющая собою отношение числа отказов вагонов за определенный промежуток времени к произведению некоторого времени и среднего числа вагонов, исправно работавших в некотором интервале времени.

Параметр потоков отказов для восстанавливаемых вагонов, представляющий собой отношение числа отказавших вагонов за некоторый промежуток времени к произведению числа вагонов в начале испытаний и некоторого интервала времени работы испытываемых вагонов.

Каждая деталь вагона может иметь несколько отказов, которые устраняются ремонтом или заменой деталей вагона. Последовательность таких отказов, происходящих в случайные моменты времени, называется потоком отказов. В отличие от невосстанавливаемых деталей вагона здесь общее число деталей остается неизменным на протяжении всех испытаний вагонов. Причем каждая деталь вагона может иметь несколько отказов за время испытания, и возникает поток их отказов.

Каждый определенный вид отказа деталей вагона происходит вследствие взаимодействия в процессе наработки обобщенных параметров эксплуатационной нагруженности детали и ее несущей способности. К обобщенным параметрам нагруженности несущих деталей вагона относятся максимальные значения суммарных напряжений при экстремальной перегрузке, максимальные значения суммарных квазистатических напряжений сжатия, величина эквивалентной приведенной амплитуды динамических напряжений. Этим обобщенным параметром нагруженности несущих элементов вагона соответствуют такие параметры несущей способности для детали, как предел текучести и предел прочности материала детали, предел выносливости, значение критических напряжений при оценке устойчивости формы сжатого стержня.

Если в эксплуатации вагона несущая способность детали вагона выше эксплуатационной нагруженности детали, то обеспечивается надежная работоспособность данной детали. Значения параметров эксплуатационной нагруженности и несущей способности детали вагона являются случайными, а большое число разнообразных факторов воздействия позволяет считать обоснованной гипотезу о нормальном законе распределения величин этих параметров.

Средняя наработка до отказа, под которой понимается отношение суммарного времени исправной работы определенного количества деталей вагона к количеству деталей вагона в начале использования вагона.

Дата добавления: 0000-00-00; просмотров: 484;