Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 42 страница

Наработка на отказ или среднее значение наработки восстановленной детали между отказами, под которой понимается отношение суммарных отрезков времени исправной работы детали вагона между ее ремонтом к общему числу отказов детали.

Среднее время восстановления или среднее время вынужденного нерегламентирован- ного простоя, вызванного отысканием и устранением одного отказа, которое представляет собою отношение суммарного времени восстановления каждой детали вагона к общему числу отказов.

Коэффициент готовности, под которым понимается вероятность того, что деталь будет работоспособна в произвольно выбранный момент времени в промежутках между проведениями плановых технических обслуживаний. Определяется как отношение наработки на отказ к сумме наработки времени на отказ и среднего времени восстановления деталей вагона.

Перечисленные в этом разделе количественные характеристики надежности деталей вагонов можно определять по представительным статическим данным об отказах, получаемым в процессе эксплуатации или в результате специальных опытов, поставленных с учетом особенностей работы детали вагона и наличия или отсутствия ремонта деталей вагона.

Закономерности распределения времени безотказной работы деталей вагона устанавливаются обработкой опытных данных по известным методам математической статистики.

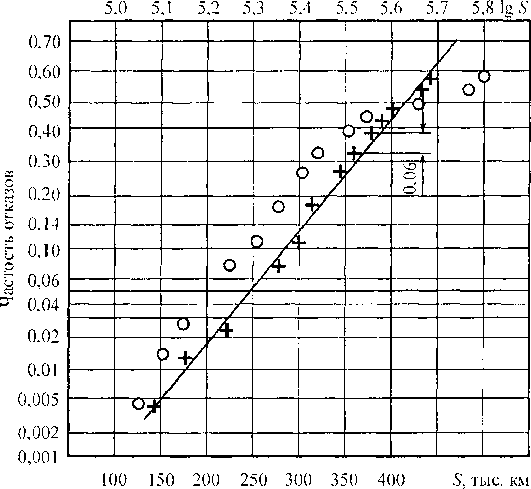

Среди этих методов наиболее удобен и распространен графический, сущность которого состоит в том, что эмпирические данные (накопленная частость отказов), наносятся на специальную координатную сетку в виде точек, по характеру распределения случайных величин которых устанавливается закономерность, т.е. устанавливается тот или иной теоретический закон распределения случайных величин, например, нормальный закон распределения или распределение Вейбулла. Для каждого закона распределения случайных величин строится своя координатная сетка, на которой по оси абсцисс откладывается пробег вагона, а по оси ординат — накопленная частость отказов одного из наиболее часто повреждаемых узлов, например, рама тележки, колесная пара с буксами. Если проведенная через эмпирические точки линия оказывается прямой, то это подтверждает соответствие распределения опытных данных нормальному или логарифмически нормальному закону распределения случайных величин. Степень согласия опытных данных и теоретического закона удобно определять по критерию согласия А.Н. Колмогорова. Для примера на рис. 14.2 приведена координатная сетка, на которой нанесены опытные данные в виде крестиков и кружков, соответствующие пробегу вагона S и накопленной частости отказов (появление трещин усталости) рамы тележки пассажирского вагона. Точки в виде кружков не лежат на прямой линии, что указывает на то, что такое распределение опытных данных не подчиняется нормальному закону распределения случайных величин.

Рис. 14.2. Графическая проверка соответствия опытных данных нормальному закону распределения

Рис. 14.2. Графическая проверка соответствия опытных данных нормальному закону распределения

|

Точки в виде крестиков, соответствующие lg Sи накопленной частости, расположены практически на прямой линии, что подтверждает соответствие распределения опытных данных по отказам рамы тележки логарифмически нормальному закону распределения случайных величин.

Для количественной проверки этого соответствия рассчитывается величина критерия согласия А.Н. Колмогорова но формуле:

Хк = Dyfn, (14.1)

где D — наибольшее отклонение экспериментальных точек от интерполяционной прямой линии (можно измерять непосредственно по графику);

п — общее количество экспериментальных точек (следует брать больше 100 точек).

При А,к < 1,0 при доверительных вероятностях больше 0,8 считается, что экспериментальные данные по отказам достаточно хорошо согласуются с нормальным или логарифмически нормальным законом распределения случайных величин. Для приведенного примера А,к = 0,67, следовательно, имеется достаточная согласованность с логарифмически нормальным законом распределения случайных величин.

Получение статических закономерностей по эксплуатационным отказам деталей и узлов грузовых вагонов существенно осложняется вследствие невозможности контроля за каждым вагоном из-за трудности установления места нахождения грузового вагона. Поэтому для своевременного определения времени отказа вагона необходима централизованная система информации с анализом отказов, например, в главном вычислительном центре МПС и в вычислительных центрах отдельных железных дорог России.

Методы сбора и обработки информации о надежности грузовых вагонов при эксплуатации в опытных маршрутах и о надежности пассажирских вагонов при регулярной эксплуатации их в пассажирских поездах постоянного формирования регламентируются отраслевыми стандартами и ГОСТами.

14.1.2. Параметры потока отказов вагонов

Для анализа надежности вагона в целом и его отдельных узлов и деталей (элементов) в частности по фактическим эксплуатационным данным, в общем случае, в соответствии с нормами для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм используется параметр потока отказов, определяемый по формуле:

0('Р)

w = - (14.2)

1Р

где Q(/p) — среднее удельное число отказов вагона данного типа, его узлов и деталей за расчетный период эксплуатации;

/р — средняя наработка вагона за расчетный период эксплуатации до первого деповского ремонта.

Вследствие того, что вагон подразделяется на отдельные расчетные системы (узлы), которые в свою очередь подразделяются на отдельные детали (элементы), параметр потока отказов вагона определяется по формуле:

п п т __

"в = 2“; = 22®,/’ (14.3)

I II'

где со/ — параметр потока отказов /'-го расчетного узла (детали) вагона;

«j. — параметр потока отказову'-го узла вагона.

Параметр потока отказов для вновь проектируемого вагона устанавливается с учетом отказов такой же детали (элемента) вагона-аналога.

Вычисленные на основании эксплуатационных обследований и установленные с нормами параметры потока отказов основных типов грузовых вагонов приведены в табл. 14.1.

Таблица 14.1

Параметры потока отказов основных типов грузовых вагонов

|

| Примечание. Осредненные данные относятся к вагонам новой постройки в период эксплуатации до первого планового деповского ремонта, |

14.1.3. Расчет показателей надежности вагонов при проектировании

Расчетно-экспериментальная оценка надежности выполняется на различных этапах проектирования и изготовления вагонов. Исходными данными для этого являются: характеристики режима нагрузки (эксплуатационные силы, кинематические воздействия);

структура проектируемого вагона с указанием типа и количества составляющих элементов и их взаимосвязи в смысле надежности; статические характеристики несущей способности элементов для заданных режимов нагрузки; сведения о функциональных зависимостях между свойствами и характеристиками составляющих элементов и вагона в целом (аналитические или эмпирические формулы для оценки прочности вагона, зависимость между напряжениями, нагрузками и геометрическими характеристиками вагона).

Эти данные в теории надежности называются априорной экспериментальной информацией.

Существуют два основных вида расчетов надежности вагона:

а) расчет надежности всего вагона по известным показателям структуры консгрукции вагона;

б) расчет надежности детали или конструкции вагона в целом на основе использования статистических закономерностей изменения внешней нагрузки и несущей способности с учетом физической природы отказов.

В ряде случаев оба вида расчетов выполняются совместно.

Расчет структурной (схемной) надежности вагона в целом можно выполнять, если известна надежность отдельных его элементов и характер их взаимодействия.

По условиям надежности различают следующие структурные схемы соединения элементов вагона: последовательное соединение, при котором отказ любого элемента вызывает отказ вагона в целом; параллельное соединение, при котором отказ вагона в целом происходит только при отказе всех элементов, соединенных между собой параллельно, например, параллельное соединение нескольких ремней или валов привода вагонного генератора системы электроснабжения пассажирских вагонов; параллельно-последовательное соединение, в котором имеется система с последовательным соединением нескольких блоков, связанных между собою параллельно.

Расчет надежности при внезапных отказах вагона выполняется исходя из того, что изменение нагрузки различных элементов вагона часто представляет собой стационарный нормальный случайный процесс, т.е. с постоянными во времени параметрами (математическое ожидание, дисперсия), а распределение мгновенных значений нагрузок на вагон подчиняется нормальному закону распределения случайных величин. Задача расчета надежности вагона состоит в определении вероятности выброса случайного процесса в течение заданного отрезка времени. Например, можно вести расчет на вероятность превышения напряжениями предела текучести материалов, из которых построен вагон.

Расчет надежности вагона при внезапных отказах можно вести также в квазистатической постановке, если режим нагрузки представляет собой систему дискретных воздействий, например, удары в автосцепку или случайный процесс колебаний вагона схематизируется как совокупность случайных величин. В этом случае статическая характеристика нагруженности вагона представляется как распределение случайных величин сил со своими параметрами.

Сущность этого метода расчета надежности состоит в следующем. Сопоставляются статические распределения внешней силовой нагрузки и несущей способности вагона, под которой понимается предельная нагрузка, которую может выдержать вагон без разрушения.

Расчет надежности вагона с использованием метода статических испытаний (метод Монте- Карло), который в последнее время применяется достаточно широко, дает возможность изучать влияние на надежность различных статических факторов и функциональной связи между ними, т.е. дает возможность обеспечить системный подход к расчету, что особенно важно при расчетах надежности вагонов на перспективу.

Для использования этого метода расчета надежности необходимо иметь достаточно полную априорную экспериментальную информацию, а именно: составить математическую модель, связывающую искомую характеристику с влияющими на нее факторами; получить статистические характеристики распределения каждого фактора.

В основе статических испытаний лежит возможность получения на электронной вычислительной технике (компьютере) случайных чисел с различными законами распределения соответственно каждому фактору влияния. Процесс испытаний состоит в многократных расчетах по заданной аналитической зависимости (математической модели), при этом для каждого расчета принимаются свои случайно выбранные значения факторов, тем самым воспроизводятся условия проявления факторов в эксплуатации. В результате многократных расчетов получают много значений искомой характеристики надежности, например долговечности, и по ним строят ее распределение, которое позволяет ответить на основной вопрос о вероятности безотказной работы вагона за определенный промежуток времени. Важным принципом этого метода является порядок операций по выбору факторов.

Этот метод применим также и для решения промежуточных задач, например, для определения закона распределения нагрузки или несущей способности.

Расчет надежности при усталостных отказах от случайных нагрузок в большинстве случаев выполняется на основе гипотезы о линейном суммировании усталостных повреждений при циклических нагрузках. В методике такого расчета широко применяются два основных направления. В первом направлении, разработанном в институте машиноведения С.В. Серенсеном и В.П. Кога- евым, расчетные нагрузки представляются в виде блоков сил или напряжений, отражающих закономерность их изменения в течение определенного времени, например за год, а распределение времени безотказной работы предположительно подчиняется заранее принятому закону распределения случайных величин, обычно применяется логарифмически нормальный закон. В основном расчет сводится к определению средней долговечности детали или узла вагона с учетом среднего значения предела выносливости детали при базовом числе циклов нагружения, амплитуд напряжений, относительного числа циклов нагрузки, числа циклов расчетных нагрузок за год.

Второе направление основано на разработанной В.В. Болотиным методике расчета долговечности при усталостных разрушениях и использовании метода Монте-Карло. Главная особенность этого направления состоит в введении расчетной нагрузки в форме плотности распределения амплитуд напряжений характерного для рассматриваемого стационарного случайного процесса нагрузки. При этом предположений о законе распределения времени безотказной работы заранее не делается, а он определяется с применением метода Монте-Карло, для чего задаются характеристиками распределения значений времени безотказной работы вагона.

В рассмотренных расчетах надежности вагона предполагается, что заданные вероятностные характеристики нагруженности и несущей способности остаются неизменными в течение всего времени эксплуатации.

Отказы можно классифицировать по различным признакам (рис. 14.3).

14.2. Испытания вагонов и методики их проведения

Современный вагон представляет собой сложную статически неопределимую конструкцию, на которую действуют разнообразные эксплуатационные нагрузки случайного характера. Поэтому расчетным путем можно определить приближенно с учетом ряда допущений в расчетных схемах и алгоритмах расчетов характеристики вагонов и размеры отдельных их деталей.

Некоторые элементы вагонов вследствие их высокой сложности или действия случайных динамических сил вообще не рассчитываются, а их размеры и прочность определяются на основании опытных данных измерением напряжений в элементах натурных вагонов и сравнением этих напряжений с допускаемыми, установленными нормами расчета и проектирования вагонов.

Для создания рациональной, долговечной и надежной конструкции вагона, наряду с расчетно-теоретическими исследованиями, предусматриваются также и экспериментальные исследования, которые, как правило, являются завершающим этапом в создании нового типа вагона. Экспериментальные исследования (испытания) проводятся также и при модернизации существующих в эксплуатации вагонов, а также для дальнейшего развития и совершенствования теории их проектирования, изучения особенностей поведения в эксплуатации тех или иных узлов и деталей вагонов при высоких скоростях движения и осевых нагрузках.

В процессе отработки новой конструкции вагона на стадии проектирования и выбора его основных рациональных параметров и характеристик параллельно с расчетами проводятся экспериментальные исследования в лабораториях на моделях, макетах, натурных узлах и опытных образцах вагонов.

Конструктив! пае

| Причины возпикповеп | ИЯ | |

| 11али[шс внешних признаков приближения изделия к неработоспособному состоянию |

| Производственные Экс плуатш щонн ые Другие Внезапш.ю |

| 11остепспные |

| о т к А ы |

| Физически определяемые Параметрически определяемые Имеет отношение Не имеет отношения Зависимые Независимые |

| Трактовка отказа | |||

| Отношение к свойству, надежность |

| Характер взаимосвязи | |||

Усталостные

| Характер деграда]шовного процесса, приводящего к отказу |

| Коррозийные Износовые |

| Последствия не имеют экономического измерения |

| Другие |

| Критические |

| Последствия |

| Некритические |

| Экономически измеряемые последствия |

Рис. 14.3. Классификация отказов

Поэтому экспериментальные исследования (испытания) подразделяются на лабораторные, стендовые, динамические поездные и испытания по воздействию на железнодорожный путь натурных вагонов на эксплуатационных участках железнодорожного пути различного состояния или на специально приспособленных для этих целей испытательных полигонах (экспериментальное кольцо на станции Щербинка Московской ж. д., скоростной испытательный полигон Белореченская—Майкоп Северо-Кавказской ж. д.).

Объем и степень подробности испытаний зависит от того, на каком этапе создания конструкции вагона они выполняются. Наиболее полно и разносторонне проводятся испытания образцов новых типов вагонов и менее полно — контрольные приемосдаточные испытания.

Ценность любых испытаний во многом зависит от правильно разработанной методики испытаний, в которой должны быть отражены и обоснованы цель испытаний, способы подготовки вагона к испытаниям; режимы силовых нагрузок; порядок проведения испытаний; способы приложения экспериментальных нагрузок на стендах и моделях и необходимое для этого оборудование и приспособления; измерительно-регистрирующие приборы для определения сил, напряжений, деформаций, относительных перемещений деталей и узлов вагона на каждом этапе испытаний, места и порядок установки измерительных приборов на испытуемом узле или детали вагона; методы обработки результатов испытаний и применяемая аппаратура для автоматизированной обработки опытных данных по заранее разработанным специальным методикам.

14.2.1. Лабораторные и стендовые испытания

Конкретные цели лабораторных испытаний многообразны. Чаще всего при лабораторных испытаниях проводится сопоставление результатов расчетов и испытаний с целью уточнения расчетной схемы проектируемого вагона и оптимизации технико-экономических параметров будущего вагона. Оборудование для лабораторных исследований разнообразно и выбор его зависит от конкретных задач испытаний, поставленных в процессе проектирования и отработки конструкции вагона. Например, для испытаний на долговечность вплоть до разрушения надрес- сорных балок и боковых рам двух- или четырехосных грузовых тележек применяются специальные вибростенды, работающие в автоматическом режиме по заданной программе.

Стендовым испытаниям подвергаются отдельные узлы и опытные вагоны в целом. В практике отечественного и зарубежного вагоностроения для испытаний отдельных узлов и вагонов в целом применяется следующее стендовое оборудование:

— стенды или катковые испытательные станции для изучения колебаний вагона с целью отработки типа и параметров рессор и гасителей колебаний и оценки прочности кузова вагона. Более совершенные стенды и катковые станции оборудуются специальными устройствами, с помощью которых можно управлять процессами возбуждения плоских и пространственных колебаний вагона по заранее заданной программе. К таким Катковым станциям относятся, например, станция «Витрина-Сена» (Франция) и станция «Арсенал» в Вене (Австрия) с холодильными камерами;

— стенды для испытания буксового и центрального рессорного подвешивания, для испытания и снятия характеристик, параметров фрикционных и гидравлических гасителей колебаний вагонов;

— стенды для испытания отдельных узлов, элементов деталей вагона или уменьшенных моделей вагонов с целью определения закона распределения напряжений в деталях и узлах вагона или характеристик и параметров вагона;

— стенды и копры для испытания поглощающих аппаратов автосцепки и снятия их характеристик (ход, энергоемкость, наибольшая сила полного сжатия, показатель заклинивания, долговечность и прочность, силовая диаграмма и т.п.);

— копровые установки для испытания узлов и деталей вагона па повторные ударные нагрузки для оценки и выносливости или долговечности от действия эксплуатационных ударных нагрузок, например, при маневрах на сортировочных горках;

— стенды-горки для испытания натурных вагонов на соударение для уточнения расчетных схем нагружения элементов вагона при их динамическом взаимодействии в продольной горизонтальной плоскости и отработки конструкции и характеристик поглощающих аппаратов автосцепки;

г

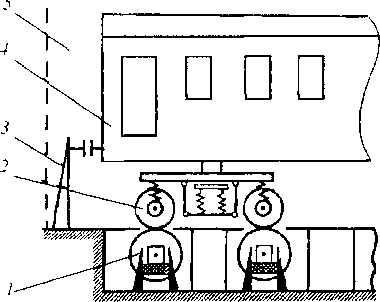

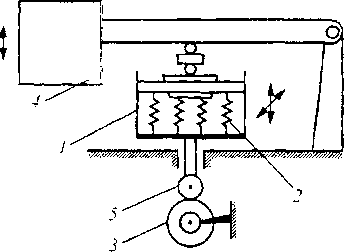

Рис. 14.4. Схема каткового стенда для динамических испытаний вагонов

Рис. 14.4. Схема каткового стенда для динамических испытаний вагонов

|

— стенд для испытания натурных вагонов на продольные растягивающие и сжимающие силы;

— передвижной динамический вагон-стенд (опытный вагон) с переменными массами вагона, моментами инерции, положениями центра массы вагона, а также с тележками, в которых могут бы ть смонтированы гасители колебаний различного типа и рессорные комплекты с различными характеристиками.

Катковый испытательный стенд (рис. 14.4) обычно размещается в отдельно расположенном и специально оборудованном помещении 5 с железнодорожным путем и снабжен массивным виброзащит- ным фундаментом и мощным приводом в виде ко- лесо-моторных блоков 1 (вращателей), на которые устанавливается испытываемый вагон 4, который через автосцепку соединяется со стойкой 3 стенда.

Передаваемые на колесные пары 2 вагона возмущения создаются в основном специальными неровностями на вращателях стенда и на колесных парах испытываемого вагона, а также дополнительно электрогидравлическими устройствами с серводвигателями и с программным управлением. Катковые стенды позволяют имитировать движение вагона со скоростью до 250—350 км/ч и воспроизводить условия испытаний, близкие к эксплуатационным. Жесткость железнодорожного пути имитируется резиновыми прокладками между корпусами букс и их опорами. Рельсовая эстакада состоит из трубчатых стоек диаметром 200 мм, расположенных на расстоянии ] ,0 м друг от друга.

Технология испытаний вагона состоит в том, что в зависимости от целей испытаний вагона Катковым стендом воспроизводятся те или иные возмущающие воздействия на вагон и измеряются необходимые параметры и показатели с помощью измерительных приборов, установленных на вагоне в определенных местах и соединенных электрокабелями с регистрирующей и записывающей аппаратурой (усилители, магнитофоны, осциллографы, компьютеры с числовым преобразователем), расположенной в отдельном стационарном помещении.

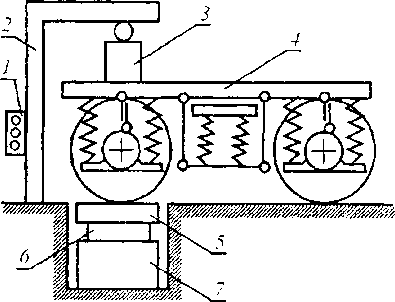

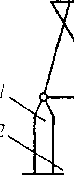

Рис. 14.5. Схема стенда для испытания буксового рессорного подвешивания тележки

Рис. 14.5. Схема стенда для испытания буксового рессорного подвешивания тележки

|

Стенд для испытания буксового рессорного подвешивания пассажирской тележки (рис. 14.5) имеет раму У, на которой размещены пульт управления 2 и фиксирующее устройство 3 тележки 4. Колесную пару с испытываемым буксовым рессорным подвешиванием устанавливают на поднимающийся участок рельса 5, который через измерительное устройство 6 опирается на электродомкрат 7, под воздействием которого нагружается и разгружается периодически испытываемое буксовое рессорное подвешивание с одновременной записью измерительным устройством 6 силовой диаграммы «нагрузка — прогиб», по которой определяется жесткость пружин и относительная сила трения фрикционного клинового гасителя колебаний в буксовом рессорном подвешивании пассажирской тележки типа КВ-ЦНИИ как отношение силы трения при нагрузке или разгрузке рессорного комплекта к вертикальной нагрузке, действующей на рессорный комплект.

3 4

|

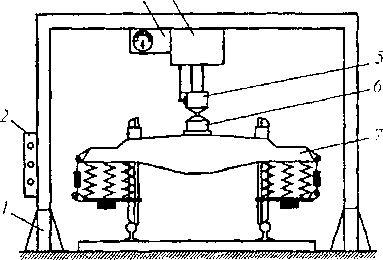

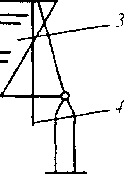

Для испытания центрального рессорного подвешивания грузовой тележки моделей 18-100 (двухосная тележка) и 18-101 (четырехосная тележка) применяется стенд (рис. 14.6), на раме 1 которого расположены пульт управления 2, записывающее устройство 3 и электродомкрат 4, на штоке 5 которого установлен измеритель 6 нажимного усилия, создаваемого домкратом, а также центрирующее устройство с пятником для посадки его на подпятник надрессорной балки 7 тележки. При испытании включаются домкрат 4 и одновременно устройство, записывающее силовую диаграмму «нагрузка — прогиб» рессорного комплекта, по которой определяются жесткость и относительная сила трения рессорного комплекта при его нагружении и разгружении. Полученные результаты измерения сопоставляются с расчетными величинам.

Для более полной оценки работы фрикционного клинового гасителя колебаний грузовых тележек моделей 18-100 и 18-101 применяется стенд (рис. 14.7) с кареткой 7, в которой размещается рессорный комплект 2 с фрикционным клиновым га-

Рис. 14.6. Схема стенда для испытания цент- сителем колебаний, карегка I обеспечивает вынуж- рального рессорного подвешивания тележки денные поперечные перемещения фрикционных

клиньев гасителя колебаний с амплитудами 2—10 мм и частотой 1—60 Гц. Процесс перекрестного движения фрикционного клина, т.е. одновременное движение его в вертикальном и поперечном горизонтальном направлениях исследуется при свободных колебаниях массы 3, имитирующей массу кузова вагона с частотой 2—2,5 Гц. Имитация воздействия железнодорожного пути производится с помощью катка 4 и толкателя 5. Стрелками на рис. 14.7 показано Рис. 14.7. Схема стенда для испытания фрикци-

|

перекрестное движение фрикционного клина 0ННЬ1Х клиновых гасителей колебаний грузовой!

„ тележки модели 18-100

гасителя колебании.

Сила трения гасителя колебаний в вертикальном направлении в зависимости от частоты вертикальных перемещений фрикционного клина определяется по декременту свободных колебаний системы.

| ? ? ? V Т Т ? |

|

|

При проектировании новых конструкций вагонов возникает необходимость определения закона распределения напряжений опытным путем, когда полной конструкции вагона еще не имеется. В этом случае испытания проводятся в лаборатории на стендах, применяя уменьшенные модели конструкции вагона в целом и его отдельных узлов и элементов, выполненных с использованием теории подобия. Испытания на моделях позволяют значительно сократить затраты при проектировании новых конструкций вагонов и сократить время на создание опытного образца вагона новой конструкции. В качестве примера на рис. 14.8 показан __________

стенд для испытания моделей элементов ва- ГГ.—1—2 — 1

гона. На станине 7 установлены подвижные Рис. 14.8. Схема стенда для испытания моделей опоры 2, на которых монтируется плоская узлов и элементов вагонов

Дата добавления: 0000-00-00; просмотров: 680;