Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 38 страница

К базовой подсистеме подключаются другие подсистемы, предназначенные для выявления износа гребней колес (СТД-ПТО-КГ), неисправности механизма автосцепки (СТД-ПТО-СЛКМА), нарушения верхнего и бокового габарита подвижного состава (СТД-ПТО-ГГ1С), наличия валика подвески тормозного башмака и толщины тормозной колодки (СТД-ГТТО-ТТ), неисправностей упряжного устройства (СТД-ПТО-УУ), дефектов роликовых подшипников (СТД-ПТО-Р) и др.

12.7. Взаимосвязь отраслевых хозяйств железной дороги

Определяющим фактором для работы железнодорожного транспорта является план перевозок. На его основе разрабатываются нормы пробега подвижного состава, определяются рабочие парки вагонов и локомотивов, объемы погрузки и выгрузки. Организация движения поездов базируется на тесном взаимодействии и согласованной работе всех отраслевых служб.

Работы по ремонту пути выполняются так, чтобы задержки поездов за период ремонта были минимальными. Для этой цели выделяются «окна» продолжительностью от 2 до 8 часов. Строго нормируется время на техническое обслуживание грузовых вагонов в составах для обеспечения бесперебойного следования поездов.

С целью сокращения количества стоянок грузовых поездов линейные подразделения по техническому обслуживанию вагонов размещают на тех же станциях, на которых производится смена локомотивов или локомотивных бригад.

Одной из важных задач вагонного хозяйства является увеличение длины гарантийных участков. Чтобы решить эту задачу, необходимо повысить не только качество технического обслуживания вагонов на ПТО, но и привести состояние локомотивного и путевого хозяйств в соответствие с техническими нормами.

Большое значение для процесса организации движения поездов имеет взаимосвязь вагонного хозяйства с работниками, выполняющими грузовую и коммерческую работу. Перед подачей иод погрузку проводятся технический и коммерческий осмотры вагонов с целью установления их пригодности для перевозки данного груза.

На каждый загруженный вагон весовщиком составляется вагонный лист, в котором приводятся данные о вагонах и отправках груза. По вагонному листу проверяется наличие груза при выгрузке и подсчитывается масса грузов в вагонах при определении массы поезда. Масса поезда должна быть согласована с величиной тормозного нажатия поезда.

Для выполнения погрузочно-разгрузочных операций железные дороги имеют широкий набор механизмов и приспособлений. К ним относятся стреловые, мостовые и козловые краны, автопогрузчики, вагонооирокидыватели, механические лопаты. Одним из требований, предъявляемых к этим устройствам, является минимальное повреждающее воздействие, оказываемое ими на вагон.

ГЩЩЩ Технология вагоностроения и ремонта вагонов

Технология (от греческого tehne— искусство, мастерство, умение и логос — мысль, разум) — совокупность приемов и способов получения, обработки или переработки сырья, материалов, полуфабрикатов или изделий, осуществляемых в различных отраслях промышленности. Технология представляет собой научную дисциплину, разрабатывающую и совершенствующую такие способы. Технологией называют также сами операции литья, обработки, переработки, транспортирования, складирования, хранения, являющиеся основной составной частью производственного процесса. В состав современной технологии включается и технический контроль производства. Технологию обычно рассматривают в связи с конкретной отраслью производства, в частности, вагоностроительного и вагоноремонтного.

13.1. Конструктивно-технологическая схема вагона

Вагоностроительное и вагоноремонтное производства тесно связаны между собой технологией изготовления и ремонта вагонов. Прогрессивная технология при проектировании и постройке вагонов оказывает положительное влияние на эффективность их ремонта и технического обслуживания в эксплуатации. Вагоностроение обеспечивает магистральный, промышленный и городской железнодорожный транспорт подвижным составом и крупнотоннажными контейнерами, а также тормозным и автосцепным оборудованием, запасными частями для вагонов. Вагоноремонтное производство, обладая высокой организацией и технологией, поддерживает в исправном состоянии подвижной состав в эксплуатации, высокий уровень его надежности и долговечности, обеспечивает безопасность движения поездов. Эти два производства связаны между собой решением общих теоретических и практических задач, основанных на использовании методов конструирования и оптимизации, прочностных расчетов, теории пластической деформации, теории резания металлов, теории механизмов и деталей машин, математической статистики и теории вероятностей и др.

|

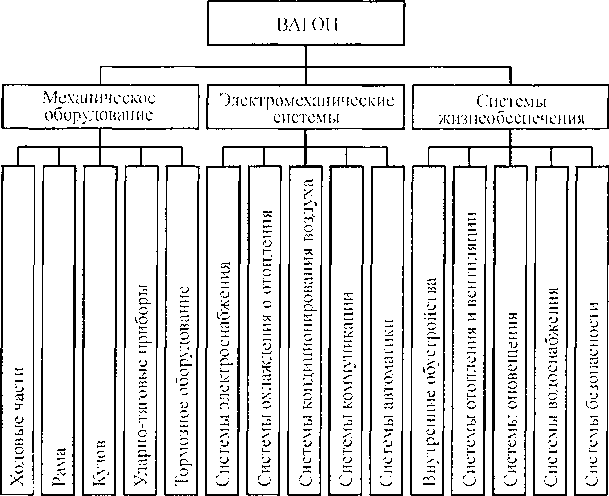

Надежная конструкция вагона учитывает его характерную' особенность — взаимодействие со всеми основными техническими средствами железных дорог и предприятиями народного хозяйства страны (вагоны подвергаются воздействию погрузочно-разгрузочных механизмов, маневровых и других операций). Второй особенностью вагона является сложность оборудования, включающего механические конструкции, электро технические, теплотехнические системы, а также системы автоматики, жизнеобеспечения и др. (рис. 13.1).

Важнейшей особенностью вагонного парка является его массовость, что требует проектирования вагонов, имеющих рациональную конструктивно-технологическую схему и компоновку с использованием стандартных, типовых и унифицированных сборочных единиц, агрегатов и деталей для быстрой их вза- Рис. 13.1. Обобщенная схема вагона имозаменяемости при ремонте.

При создании конструкции вагонов учитывают экстремальные условия их эксплуатации, технологичность и удобство в ремонте и техническом обслуживании, требования экологии, наличие устройств и условий для обеспечения правил техники безопасности, противопожарных требований, санитарно-гигиенических норм для пассажиров и обслуживающего персонала.

Создание новых типов и моделей вагонов включает в себя (рис. 13.2) этапы проектирования, изготовления и экспериментальных исследований опытных образцов или опытных партий, освоения серийного производства с учетом корректировки рабочей документации по результатам испытаний и опытной эксплуатации. На всех этапах проектирования и постройки учитывают требования, предъявляемые к подвижному составу стандартами и другой законодательной и нормативной документацией.

|

| J 1р(Ю1аировалие | Опытные образцы | Испытания | |||

| -г-ЦД-, | |||||

| _Г _Г | нг V | тт | ТТ | ||

| Рабочие чертежи | Сборка вагона | Серийное произволетво |

| о |

| f— |

| н |

| X |

| < |

| < |

| tr |

| Рис. 13.2. Этапы разработки новых конструкций вагонов |

Все более широкое применение находит блочно-модульный принцип создания вагонов (рис. 13.3), а также вагонов с трансформируемым интерьером. Блочно-модульный принцип позволяет перейти к типоразмерным рядам вагонов с заданным уровнем надежности благодаря использованию отработанных в эксплуатации отдельных модулей, агрегатов, узлов, деталей: ходовых частей, ударно-тяговых приборов, тормозного оборудования, устройств отопления, охлаждения, вентиляции и кондиционирования воздуха, приборов диагностики и др.

Блочно-модульный принцип заслуживает внимания при создании грузовых вагонов с повышенным уровнем специализации и повышении эффективности при перевозках отдельных видов грузов. Кроме того, существенно повышается уровень технологичности при ремонте и техническом обслуживании в эксплуатации. Вагоны с трансформируемым интерьером дают возможность многоцелевого их использования, что повышает производительность и технико-экономическую эффективность эксплуатации.

Проектирование вагонов включает в себя разработку проектной, конструкторской, технологической и других видов единой документации, предназначенной для создания новых, более совершенных типов и конструкций подвижного состава с обязательным повышением технологичности их ремонта и технического обслуживания в эксплуатации.

Рис. 13.3. Конструктивно-технологические блоки и модули пассажирского вагона. Блоки: / — торцевая стена; 2 -- боковая стена; 3 — рама; 4 — перегородка; 5 - крыша. Модули: 6 и 10 — туалеты; 7 — котельное отделение; 8 — служебное отделение; 9 — купе; 11 — тележка; 12 — автосцеиное устройство

При создании новых типов вагонов и производстве их ремонта в эксплуатации используется большой перечень технологических процессов, связанных с технологией литья, обработки металлов резанием, сварки деталей и элементов, сборки отдельных узлов и конструкции в целом и др.

13.2. Вклад ученых в развитие технологической науки

Методы проектирования, совершенствование технологии изготовления и ремонта вагонов, их узлов и деталей в постоянно изменяющихся условиях эксплуатации железных дорог вырабатывались десятилетиями при участии большого числа исследователей и изобретателей.

Важнейшие результаты были достигнуты русскими металлургами благодаря работам гениального ученого Михаила Васильевича Ломоносова (1711—1765 гг.), автора учебника «Первые основания металлургии и рудных дел». Он был первым исследователем русских руд, организатором горнозаводского дела, новатором и исследователем в области практики горного дела и металлургии и основоположником русской терминологии в этих областях.

В развитии металлургии велики заслуги академика Михаила Александровича Павлова (1863—1958 гг.). Он участвовал в проектировании крупнейших металлургических заводов, доменных печей и сталеплавильных агрегатов.

Павел Петрович Аносов (1799—1851 гг.), русский металлург. Всемирную известность приобрели работы П.П. Аносова по производству стали. Им был предложен новый метод получения стали, основанный на объединении процессов науглероживания и плавления металла. В 1837 г. П.П. Аносов осуществил переплавку чугуна в сталь как с добавкой, так и без добавки железа. Оригинальными были его работы по раскрытию утерянного в средние века секрета изготовления булатной стали. П.П. Аносов обосновал влияние химического состава, структуры сплава и характера его обработки на свойства металла, что было положено в основу науки о качестве сталей. Он положил начало микроскопическому анализу металлов.

Дмитрий Константинович Чернов (1839—1921 гг.), русский ученый в области металлургии, металловедения, термической обработки металлов. Его по праву считают отцом металлографии, его труды создали эпоху в истории развития металлургии. Д.К. Чернов показал, что во время нагрева и охлаждения стали происходят структурные превращения при определенных температурах в зависимости от ее химического состава. Эти температуры были названы им «особыми точками». Д.К. Чернов является создателем атомистической теории аллотропических превращений в железе и стали. По Д.К. Чернову критические точки связаны с перестройкой (в условиях определенных температур) пространственной решетки, чем и определяется физическая сущность превращения в железе и стали. Эти критические температуры были названы точками Чернова. Д.К. Чернов — создатель современного представления о теории процесса закалки и отпуска стали, он впервые сформулировал теорию кристаллизации стали.

Николай Семенович Курников (1860—1941 гг.), ученый в области физико-химических наук. Н.С. Курнаков создал науку о связи физико-химических свойств сплавов с их структурой, он сконструировал и построил особый самопишущий пирометр, нашедший широкое применение при изучении свойств сплавов.

Академик А. А. Байков (1870—1946 гг.) разработал дифференциальный метод определения критических точек на саморегистрирующем пирометре Н.С. Курнакова. Кроме того, он изучил влияние отдельных элементов на качество стали и цветных металлов.

Николай Тимофеевич Гудцов (1883—1957 гг.), ученый металловед. Развивая научные идеи Д.К. Чернова и А.А. Байкова, Н.Т. Гудцов основал новую школу в области металловедения и термической обработки стали. Им разработаны теория твердых растворов, теория кристаллизации стали, физическая теория ликвации, теория отпуска закаленной стали.

Андрей Анатольевич Бочвар, ученый металловед. Работая в области изучения сплавов, установил зависимость между составом и свойствами сплавов, построил диаграммы плавкости сложных сплавов на алюминиевой основе и разработал ряд оригинальных сплавов.

Одним из основателей технологической науки является профессор Иван Августинович Тиме (1838—1920 гг.), создавший первые научные труды по технологии машиностроения. Он разработал теорию, правила расчета и сооружения железнодорожных машин, паровых молотов, водяных турбин и др., дал основные рекомендации по их эксплуатации. Его труды по сопротивлению материалов и резанию дерева, мемуары о строгании металлов, образовании стружек при обработке пластических материалов сыграли важную роль в создании теории резания металлов и дерева.

Яков Григорьевич Усачев (1873—1941 гг.) провел свое блестящее исследование процесса резания металлов.

Навел Петрович Федотьев (1864—1934 гг.), химик-технолог. П.ГЕ Федотъев впервые в 1904 г. заложил физико-химические основы производства алюминия, а в 1929 г. под его руководством был получен первый отечественный алюминий, а также разработаны электролитические способы получения железа, цинка, никеля и кобальта.

Профессором А.А. Яковкиным впервые в истории алюминиевой промышленности была решена важная задача получения глинозема из высококремнистых бокситов химическим способом. Один из применяемых способов получения глинозема был разработан профессорами А.Н. Кузнецовым и Е.И. Жуковским.

Самым распространенным способом сборки металлических изделий в вагоностроении и ремонте вагонов является электросварка. Русский ученый академик Василий Владимирович Петров в 1802 г. открыл явление электрической дуги и показал возможность плавления металла в дуге. Н.Г. Славянова и Н.Н. Бенардоса считают основоположниками электродуговой сварки. Русским инженером Николаем Николаевичем Бенардосом в 1882 г. был предложен способ электродуговой сварки металлов угольным электродом, а в 1888 г. русским инженером Николаем Гавриловичем Славяновым разработан способ электродуговой сварки металлическим электродом. Н.Н. Бенардосу и Н.Г. Славянову принадлежит не только изобретение способов сварки, на которые они получили патенты во всех промышленных странах мира, но и первых в мире сварочных автоматов, сварочных машин и различных приспособлений для сварки.

Среди достижений науки и техники в сварочном деле выдающееся значение имеют работы Института электросварки, руководимого академиком Е. О. Патоном, являющимся автором учебника по автоматизации сварочных процессов, широко применяемых при изготовлении и ремонте вагонов. Важны труды академиков В.П. Никитина в области сварочной аппаратуры, К.К. Хренова — по технологии дуговой электросварки, Б.Е. Патона, под руководством которого открыт новый способ электрошлаковой сварки, и многих других ученых, работавших в этой области науки.

13.3. Основы проектирования технологических процессов в вагоностроительном и вагоноремонтном производстве

Важнейшим показателем при проектировании и внедрении нового типа вагона является технологичность конструкции, представляющая собой совокупность свойств, обеспечивающих его изготовление, ремонт и техническое обслуживание по наиболее эффективной технологии. Применение эффективной технологии обеспечивает оптимальные затраты труда, материалов, средств, времени при технологической подготовке производства, в процессе изготовления, эксплуатации и ремонта нового типа вагона, включая его подготовку к функционированию, контроль работоспособности, профилактическое обслуживание.

Состав работ но обеспечению технологичности конструкции вагона на всех стадиях его создания базируется на государственных стандартах. В вагоностроении при ремонте вагонов используется Единая система технологической подготовки производства (ЕСТПП), которая устанавливает системный подход к выбору и применению методов и средств организации производственного процесса. Технологическая подготовка вагоностроительного и вагоноремонтного производства базируется на достижениях технологии и орга низации производства и позволяет существенно поднять его технический уровень. Применение технологической подготовки производства включает эффективное использование технологических модулей, агрегатов, механизмов, оборудования, средств вычислительной техники для комплексного и системного решения производственно-технических задач по созданию вагонов.

Стандарты ЕСТПП включают правила организации и моделирования процессов управления производством, стадии разработки технической документации, порядок подготовки производства, правила и этапы отработки технологичности конструкции вагона, выбор номенклатуры, правила классификации видов технологических процессов и т.д. Система базируется на государственных стандартах — Единая система технологической документации (ЕСТД) и Единая система конструкторской документации (ЕСКД). Наряду с государственными стандартами в основу ЕСТПП включены отраслевые стандарты и стандарты предприятий, а также нормативно-техническая и методическая документация.

Единая система технологической документации (ЕСТД) является составной частью Единой системы технологической подготовки производства (ЕСТПП). Стандарт Е,СТД определяет взаимосвязанные правила и положения о порядке разработки, оформления, комплектации и обращения технической документации, разрабатываемой и применяемой машиностроительными и приборостроительными организациями, поставщиками своей продукции вагоностроительным и вагоноремонтным предприятиям. Основное назначение стандартов ЕСТД — установление на всех производственных предприятиях и организациях-поставщиках единых правил оформления и ведения технической документации, обеспечивает стандартизацию обозначений и унификацию документации па различные виды работ. Стандарт ЕСТД предусматривает также возможность взаимообмена между предприятиями технологическими документами без их переоформления, что обеспечивает комплектность документации, исключающую повторную разработку и выпуск документов разными предприятиями.

К технологическим документам общего назначения относятся: маршрутные, эскизные, комплектовочные (технологические) карты; технологические инструкции; ведомости расцеховки, оснастки и материалов (составляются на все виды работ).

Маршрутная карта является основным технологическим документом, разрабатываемым на всех стадиях составления рабочей документации. Она содержит описание технологического процесса изготовления или ремонта вагона и его отдельных элементов по всем операциям в определенной последовательности с указанием оборудования, оснастки, материалов, трудовых затрат и т.п. В карте эскизов технология изготовления вагона представлена графически — в виде эскизов. Технологическая инструкция содержит описание приемов работы или методов контроля технологического процесса, правила пользования оборудованием или приборами, меры безопасности и т.п. В ведомости расцеховки приводятся данные о маршруте прохождения элементов вагона по цехам предприятия. Ведомость оснастки содержит перечень приспособлений и инструментов, необходимых для изготовления вагона и его частей. Ведомость материалов является подетальной и сводной ведомостью норм расхода материалов. Кроме перечисленной выше документации общего назначения, на определенные виды работ составляются специализированные документы — операционные карты, в которых технологический процесс делится на операции, и технологические карты по видам работ (изготовление отливок, раскрой материалов, разметка и т.п.).

Единая система конструкторской документации (ЕСКД) включает в себя комплекс государственных стандартов, устанавливающих правила и положения о разработке, оформлении, комплектации и обращении конструкторской документации. Система содержит общие положения по выполнению документов, правила по выполнению чертежей, текстовых документов и схем, условные графические обозначения, правила выполнения эксплуатационной и ремонтной документации, правила обращения документов (учета, хранения, дублирования и внесения изменений). Комплектность конструкторских документов на вагон определяется его типом и стадией разработки. Основные виды конструкторских документов: для детали — чертеж детали, для сборочных единиц — спецификация. Кроме того, к конструкторским документам относятся схемы, ведомости, технические условия и др.

Технические условия представляют собой документ, в котором указываются комплекс технических требований, предъявляемых к данному вагону, приводятся правила приемки и поставки, методы контроля, условия эксплуатации, транспортирования и хранения. Технические требования содержат основные параметры и размеры вагона, его свойства, конструктивные и эксплуатационные характеристики, показатели качества, комплектность и т.д. В правилах приемки и поставки указываются порядок и условия проведения контрольных испытаний при предъявлении готового вагона к сдаче заводом-изготовителем и приемке его заказчиком. В разделе о методах контроля (испытаний, измерений и др.) устанавливаются: способы определения всех параметров и характеристик вагона и его частей, соответствующих норм, требований; правила выбора оборудования, приборов, материалов; методика подготовки и проведения испытаний, способы обработки результатов и др. В разделе об условиях эксплуатации, транспортирования и хранения содержатся правила транспортирования, условия и сроки хранения вагонов или их частей и сборочных единиц.

Технологический процесс является основной составной частью производственного процесса. Предметом исследования в вагоностроении и вагоноремонтном производстве являются основы проектирования технологических процессов: виды обработки, выбор заготовок, качество поверхности обрабатываемых изделий, точность обработки и припуски на нее, базирование заготовок; способы механической обработки плоских, фасонных и других форм поверхностей; методы изготовления типовых деталей — колес, осей, боковых рам и надрессорных балок, корпусов букс и элементов рессорного подвешивания, деталей автосцепного устройства и тормозного оборудования и др.; процессы сборки кузовов и компоновки их внутренним оборудованием, характер соединения деталей и узлов, принципы механизации и автоматизации сборочных работ; основы конструирования приспособлений и др.

Технологические процессы изготовления, ремонта, сборки, разборки вагонов и их частей расчленяются па операции, переходы, проходы, приемы, движение. Технологическая операция представляет собой часть технологического процесса, выполняемая одним или группой рабочих на одном рабочем месте, а при автоматизированном производстве — без участия рабочих или под их наблюдением. Границей технологической операции является переход рабочих с одного рабочего места на другое или такое же перемещение обрабатываемого изделия. Порядок расчленения технологического процесса на операции зависит от условий работы, метода обработки, вида инструмента и оборудования, типа и характера производства. При этом целесообразно сочетать операции во времени и в пространстве таким образом, чтобы обеспечивалось наиболее эффективное построение технологического процесса.

Переход является частью технологической операции, который выполняется на определенном участке детали одним и тем же инструментом или несколькими инструментами одновременно при одном и том же режиме. Изменение любого из указанных выше признаков означает конец одного перехода и начало другого. Проходом называется часть перехода, при котором снимается или наносится один слой материала; например, наплавка одного слоя металла на поверхность восстанавливаемой детали или снятие одного слоя металла при обработке на металлорежущем станке. Приемом считается часть перехода, состоящего из нескольких чередующихся рабочих движений. Прием предусматривает комплекс движений, имеющих целью взять, отложить или переместить что-либо; например, прием при сборке — взять болт и установить его в отверстие. Движение является неделимой частью приема и относится к перемещению отдельных рабочих органов человеческого тела, например корпуса, руки, кисти, пальцев.

Разделенение операций на отдельные элементы предназначено для рационального построения каждой операции и выполнения технического нормирования технологических процессов. Оно позволяет подробно изучить последовательность операций и действий рабочего с целыо устранения нерациональных приемов, движений и установления наиболее правильного порядка и рационального способа выполнения работ.

Основу вагоностроительного и вагоноремонтного производства составляют специализированные предприятия, оснащенные высокопроизводительным оборудованием, автоматизированными и механизированными поточными линиями для изготовления и ремонта вагонов, их узлов и деталей.

Основными направлениями развития современной технологии являются: дальнейший переход от прерывистых технологических процессов к непрерывным поточным процессам, обеспечивающим увеличение масштабов производства и эффективное использование машин и оборудования; внедрение «замкнутой» (безотходной) технологии для наиболее полного использования сырья, материалов, энергии, топлива, что дает возможность свести к минимуму или полностью ликвидировать отходы производства и осуществить мероприятия по оздоровлению окружающей среды. Предусмотренный стандартами единый порядок применения типовых технологических процессов, унифицированного оборудования и стандартной оснастки позволяет сокращать время па подготовку производства при одновременном повышении производительности труда и улучшении качества выпускаемого для эксплуатации подвижного состава.

Разработка технологических процессов в вагоностроении и вагоноремонтном производстве при восстановлении и обработке деталей, сборке узлов и компоновке вагонов осуществляется с применением ЭВМ и использованием системы автоматизированного проектирования вагонов (САПРВ), представляющей собой организационно-техническую систему, состоящую из комплекса средств автоматизации проектирования, взаимосвязанного с подразделениями проектных организаций, и выполняющую автоматизированное решение поставленных задач. Все это позволяет значительно ускорить и существенно повысить точность вычислений и выполнение логических операций с выдачей оптимальных вариантов технологических процессов. Основными параметрами технологического процесса изготовления и ремонта вагонов, его узлов и деталей являются: точность, надежность, экономичность и производительность.

Точность в вагоностроительном и вагоноремонтном производстве характеризуется степенью соответствия изготавливаемых деталей, сборочных единиц и выпускаемой продукции заранее установленным параметрам, задаваемым чертежам, техническим условиям, стандартам. На всех этапах технологического процесса изготовления деталей и сборки узлов и вагона в целом неизбежны погрешности. Поэтому для достижения необходимой точности пользуются классами точности, которые устанавливаются на отдельные параметры дегалей и на изделие в целом. При этом различают: точность формы, степень соответствия поверхности де тали определенным геометрическим телам; точность размеров детали; точность взаимного расположения поверхностей детали. Точность детали определяется отклонениями от заданных форм и размеров. Погрешности формы детали, например, обработанной в виде тел вращения, выражаются в овальности, огранке, бочкообразности и седлообразности, конусности, изогнутости. Для деталей, имеющих плоские поверхности, отклонениями формы являются неирямолинейность и неплоскость, о которых можно суди ть по выпуклости или вогнутости поверхностей. Погрешности размеров деталей регламентируются предельными отклонениями в соответствии с системой допусков. Отклонения взаимного расположения поверхностей характеризуются непараллельностыо и не- перпендикулярностыо осей и плоскостей, несимметричностью поверхностей и т.н. Точность деталей, сборочных единиц и вагонов определяет технологию их изготовления, сборки, а также влияет на выбор измерительных средств.

Надежность технологического процесса представляет собой способность обеспечивать выпуск изготовляемых изделий вагоностроительными и вагоноремонтными предприятиями в полном соответствии с нормативно-технической документацией. Показатели надежности выпускаемых изделий определяют их свойства сохранять значения установленных параметров функционирования в определенных пределах, соответствующих заданным режимам и условиям эксплуатации, технического обслуживания, хранения и транспортирования. Надежность является комплексным свойством, которое в зависимости от назначения изделия и условий его эксплуатации может включать безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или определенное сочетание этих свойств как вагона в целом, так и его частей. Основное понятие, используемое в теории надежности, — это понятие отказа, то есть утраты работоспособности, наступающей либо внезапно, либо постепенно. Причем работоспособность соответствует такому состоянию изделия, при котором оно отвечает всем требованиям, предъявляемым к его основным параметрам. К числу основных параметров изделия относятся: скорость, грузоподъемность, устойчивость, возможность механизации и автоматизации погрузочно-разгрузочных работ и др. Вместе с другими такими показателями, как масса, габарит, удобство в ремонте и техническом обслуживании они составляют комплекс показателей качества изделия. Изменение их, превышающее допустимые значения, приводит к возникновению отказового состояния — частичного или полного отказа. Показатели надежности нельзя противопоставлять другим показателям качества: без учета надежности все другие показатели качества изделия теряют свой смысл, точно так же и показатели надежности становятся полноценными показателями качества лишь в сочетании с другими характеристиками изделия.

Дата добавления: 0000-00-00; просмотров: 627;