Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 37 страница

Например, на станции Трудармейская Западно-Сибирской железной дороги находится один из крупнейших ППВ на 1500 полувагонов в сутки. Он имеет крытый ангар с тремя путями, на которых одновременно может находиться 180 полувагонов. Ангар имеет средства механизации для одновременного ремонта кузовов, рам, ходовых частей, автотормозов и автосцепного оборудования в шести частях состава [3].

12.5.3. Пункты технического обслуживания грузовых вагонов

Для технического обслуживания грузовых вагонов на сортировочных и участковых станциях предусматриваются пункты технического обслуживания (ПТО).

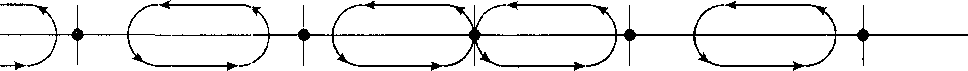

Вся сеть железных дорог разбита на участки, в пределах которых осуществляется силами вагонных депо (ВЧД) техническое обслуживание проходящих и формируемых поездов. Такие участки, примыкающие к вагонному депо, называются участками обслуживания. Все устройства вагонного хозяйства, расположенные на этих участках, находятся в ведении вагонных депо сортировочных и участковых станций. Они обеспечивают снабжение всех подразделений по текущему содержанию вагонов на этих участках. Эти подразделения, а именно ПТО сортировочных станций ПТО-С и участковых станций ПТО-У имеют гарантийные участки. Это участки пути, на протяжении которых ПТО должен обеспечить безотказное следование вагонов в обслуживаемых поездах (рис. 12.3).

Расположение обустройств вагонного хозяйства

| КП ^_ KII А кп .—. юг | |||||

| i | I | Ч \ /и\------------------------------------- С?У *•■■■■ | м | ||

| НТО-У |

| ВЧД-1 IITO-C |

| ПТО-Уп |

| ВЧД-2 ПТО-У |

| I ГГО-Уп |

| Участки обслуживания ВЧД |

| ВЧД- |

ВЧД-2

| Нечетный ТТГО-С |

Гарантийные участки Нечетный ПТО-У

| Четный Г1ТО-У |

Четный ПТО-С

Обслуживание поездов локомотива

Рис. 12.3. Схема расположения ПТО на дороге

Рис. 12.3. Схема расположения ПТО на дороге

|

В настоящее время длина гарантийных участков предусматривается для груженых поездов до 1000—1200 км. Пункты опробования тормозов (ПОТ) не являются границами гарантийных участков.

Все работы но техническому обслуживанию грузовых вагонов в поездах выполняются на сортировочных и участковых станциях. Поезда, прибывающие на сортировочную станцию, можно разделить на две категории—подлежащие переформированию и транзитные. Транзитные поезда прибывают в транзитный парк, где по прибытии выполняется технический осмотр и текущий ремонт.

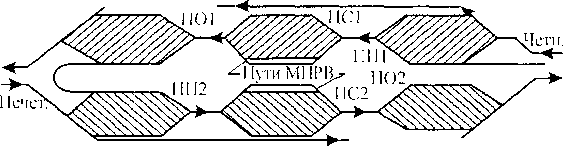

После этого транзитный поезд отправляется. Поезда, подлежащие переформированию, прибывают в парк приема, где производится технический осмотр вагонов с целью выявления неисправностей. На рис. 12.4 приведена одна из возможных схем сортировочных станций.

| ТР1 |

| ТР2 Рис. 12.4. Схема двухсторонней сортировочной станции: ПП1, ПП2 — парки приема; ПС1, ПС2 — сортировочные парки; ТР1, ТР2 — транзитные парки; МПРВ — механизированный пункт текущего отцепочного ремонта |

|

В парке приема осмотрщики вагонов встречают поезд и осматривают его сначала на ходу. При этом выявляются те неисправности, которые заметны при движении (ползуны на колесах, нсотпущенные тормоза, волочащиеся детали).

Головная группа осмотрщиков узнает у машиниста о работе тормозов и замеченных в пути неисправностях. После разъединения соединительных рукавов между локомотивом и первым вагоном и отхода локомотива оператор включает сигналы ограждения «запрещающий въезд» на данный путь и объявляет об этом по громкой связи. Начинается осмотр состава группами по два осмотрщика с каждой стороны. Одновременно слесари по отпуску тормозов проходят вдоль состава и выпускают воздух из тормозных цилиндров и запасных резервуаров. Выявленные неисправности размечают мелом. В том числе отмечаются вагоны, подлежащие отцепочному ремонту.

В парке приема устраняются только те неисправности, которые препятствуют расформированию состава и угрожают безопасности движения при роспуске.

Получив сообщение об окончании осмотра от всех групп, оператор выключает централизованное ограждение, сообщает об этом по громкой связи и докладывает дежурному по парку или маневровому диспетчеру о готовности состава к роспуску с горки.

В сортировочном парке осмотрщики контролируют скорости соударения вагонов (не более 5 км/ч), скорости наезда отцепов на башмак (не более 16 км/ч), а также разницу высоты сцепления автосцепок (не более 100 мм). Здесь же выявляются вагоны, поврежденные при сортировке, и оформляются актом формы ВУ-25.

После формирования состава перед его подачей из сортировочного парка в парк отправления дежурный по станции сообщает оператору ПТО номер пути, количество вагонов в составе, номера головного и хвостового вагонов и время отправления поезда.

В парке отправления осмотрщики встречают и осматривают поезд сходу. После его остановки и отцепки маневрового локомотива оператор ПТО вклвэчает ограждение и объявляет о начале работ.

В парке отправления производится контрольно-технический осмотр и устраняются все неисправности, обнаруженные в парках прибытия, сортировочном и отправления. Производится полное опробование тормозов от станционных устройств или от поездного локомотива. Если полное опробование тормозов производится от станционных устройств, то после прицепа локомотива производится сокращенное опробование тормозов.

В транзитных парках прибывающие поезда осматривают сходу и затем обрабатывают по той же технологии, как и в парке отправления.

Нормы времени на ТО установлены МПС и составляют: в парках приема 15 мин, в парках отправления 30 мин, транзитных парках 25 мин.

В последние годы на сети железных дорог широко применяются различные автоматизированные системы управления (АСУ), в том числе и АСУ ПТО.

АСУ ПТО представляет собой автоматизированную систему для передачи данных о неисправностях вагонов из парка приема в парк отправления с целью планирования и организации текущего безотцепочного ремонта.

В АСУ ПТО для передачи информации от осмотрщиков вагонов к оператору ПТО и обратно используются носимые радиостанции, а для передачи информации из парка приема в парк отправления через вычислительный центр сортировочной станции может использоваться телетайпная связь или электронная почта.

12.5.4. Техническое обслуживание и экипировка пассажирских вагонов

Пассажирские вагоны в пути следования обслуживаются специальными поездными бригадами из электромехаников и проводников. Это вызвано сложностью оборудования пассажирских вагонов и необходимостью обслуживания пассажиров во время поездки.

Техническое обслуживание и экипировка пассажирских поездов производятся в пунктах формирования и оборота. Так как пассажирские вагоны приписаны к определенному депо, имеется возможность осуществлять постоянный контроль за их техническим состоянием.

В текущее содержание пассажирских вагонов входит: технический осмотр, текущий ремонт, экипировка, санитарная обработка и обслуживание вагонов в пути следования.

Технический осмотр осуществляется в парках прибытия, формирования и отправления. Работа ПТО осуществляется в зависимости от действующего расписания движения пассажирских поездов. Эти пункты обязаны обеспечить качественную подготовку составов в рейс. Персонал ПТО несет полную ответственность за безопасное и безотцепочное движение обработанных составов на протяжении всего рейса.

Экипировка пассажирских составов заключается в удалении мусора, наружной обмывке и внутренней промывке, а также в снабжении вагонов топливом, водой, постельным бельем, инвентарем и предметами чайной торговли.

Операции по удалению мусора, наружной обмывке, внутренней промывке и снабжению топливом могут осуществляться во время следования состава от перронных путей после высадки пассажиров в парк приема технической станции. Для этой цели предусматривается остановка состава в определенных, специально отведенных местах.

Технический осмотр составов производится в парке прибытия бригадами осмотрщиков. Осмотру подвергается также и внутреннее оборудование вагонов. Затем состав подается в ремонтно-экипировочное депо (РЭД) или на ремонтно-экипировочные пути, где производится еще один технический осмотр, текущий ремонт и экипировка. Составы, подготовленные в рейс, принимаются постоянно действующей комиссией в составе дежурного помощника начальника депо, санитарного врача и механика-бригадира поезда (начальника поезда).

12.5.5. Депо для ремонта вагонов

Вагонные депо являются основными линейными предприятиями вагонного хозяйства. Они предназначены для деповского и текущего ремонта грузовых и пассажирских вагонов, ремонта и комплектовки узлов и деталей, обслуживания вагонов в эксплуатации.

В состав вагонного депо входит блок производственных помещений, в которых непосредственно выполняется деповской ремонт вагонов (в некоторых случаях и капитальный), а также все другие подразделения вагонного хозяйства, расположенные на участке обслуживания депо (ПТО, МППВ, Г1КПВ, МПРВ, ПОТ и др.).

Производственная структура вагонных депо, предназначенных для плановых видов ремонта, определяется составом производственных подразделений, их взаимным расположением, а также формами технологической взаимосвязи. Основными факторами, влияющими на производственную структуру депо, являются специализация депо на ремонте определенного типа вагонов, программа ремонта и уровень кооперирования с другими предприятиями.

Тип вагонов, на ремонте которых специализируется депо, определяет состав производственных подразделений. Программа ремонта определяет целесообразное распределение производственного процесса на стадии, закрепление операций за каждым рабочим местом, объединение рабочих мест в подразделения, специализированные на ремонте технологически однородной продукции.

Различают основные и вспомогательные участки и отделения. На основных участках и отделениях выполняются производственные операции по ремонту вагонов и их частей. К таким участкам относятся вагоноремонтный, тележечный, участок по ремонту колесных пар и роликовых букс, ремонтно-комплектовочный, по ремонту электрооборудования пассажирских вагонов, по ремонту холодильных установок и кондиционеров.

К основным относятся также специализированные участки по ремонту автотормозного оборудования вагонов (воздухораспределителей, авторежимов, авторегуляторов, соединительных рукавов и концевых кранов). Эти участки называются автоконтрольными пунктами (АКП).

Вспомогательные участки и отделения изготавливают изделия, необходимые в процессе производства на основных участках, и занимаются содержанием и ремонтом оборудования депо. К вспомагательным относятся ремонтно-механический участок, участок ремонта силового электрооборудования депо, ремонтно-хозяйственный участок, инструментальное отделение.

12.5.6. Обоснование сроков периодического ремонта вагонов

Сроки ремонта вагонов устанавливаются на основании изучения износов их узлов в эксплуатации дифференцированно по типам вагонов с учетом их конструктивной прочности, условий эксплуатации и интенсивности использования. Сроки ремонта устанавливаются на основе всестороннего изучения причин повреждения отдельных частей вагонов в эксплуатации, отцепок вагонов от поездов, определения продолжительности срока службы основных частей вагонов. Путем наблюдений, замеров и расчетов определяется интенсивность повреждения коррозией и трением основных частей рам, тележек и металлических частей кузовов.

Зная срок работы вагона со дня постройки и толщину изношенного элемента конструкции, можно определить скорость его износа в год:

ы А - Б

Игод=— мм/год'

где А — номинальная толщина (альбомный размер) в мм, которую имел элемент конструкции при постройке;

Б —средняя толщина элемента, определенная измерениями;

В — время нахождения вагона в эксплуатации с момента постройки до момента измерения износа, в годах.

Зная минимально допустимую по правилам ремонта толщину элемента, можно определить срок его службы. Так, например, по правилам капитального ремонта балки рамы вагона, имеющие коррозионные повреждения свыше 30 %, должны заменяться. Тогда срок службы этих деталей можно рассчитать по формуле:

с = —.

И

год

Зная сроки службы отдельных элементов вагона, можно с определенной степенью точности установить периодичность ремонта и его объем.

12.5.7. Вагоноремонтные заводы

Наиболее сложным видом ремонта вагонов является капитальный ремонт. Поэтому он, в основном, выполняется на вагоноремонтных заводах. Кроме того, заводы ремонтируют и формируют колесные пары и изготавливают запасные части для подвижного состава. На заводах также производится модернизация вагонов.

В отличие от вагонных депо, где основной структурной единицей является производственный участок, вагоноремонтные заводы состоят из цехов различного назначения. Цехи являются административно обособленными подразделениями, дающими законченную продукцию.

Основными цехами завода являются вагоноразборочный, цех подготовки (правки) вагонов, вагоносборочный, тележечный, малярный, колесный и ремонтно-комплектовочный.

Другая категория цехов — это заготовительные и обрабатывающие. К ним относятся кузнечный, механический, сталелитейный, чугунолитейный, деревообрабатывающий. Продукция этих цехов поступает на склад и по мере необходимости используется для работы основных цехов, а также для нужд линейных предприятий.

На заводах существуют также вспомогательные цехи, которые предназначены для обслуживания основных, заготовительных и обрабатывающих цехов. К ним относятся инструментальный, ремонтно-механический, транспортный, электроремонтный и другие.

Основным направлением в области организации производства на вагоноремонтных заводах является их специализация на ремонте одного или ограниченного количества технологически родственных типов вагонов.

Специализация позволяет организовать на заводах поточное производство, максимально механизировать и автоматизировать производственные процессы, более эффективно использовать новую технику и технологию, увеличить выпуск продукции.

| □ I □ |

|

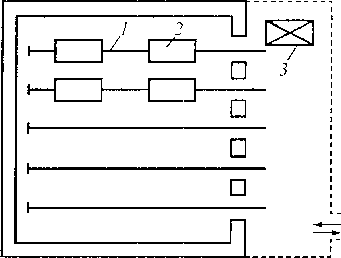

| Рис. 12.5. Схемы планировки вагоноремонтных цехов: а— тупиковая; б — сквозная;/ ремонтные пути; 2 — ремонтируемые вагоны; 3 - поперечная транспортная тележка |

| те |

Отрицательной стороной специализации вагоноремонтных заводов является некоторое увеличение порожнего пробега неисправных вагонов, следующих на завод, а также усложнение процесса снабжения заводов вагонами, требующими ремонта.

| □ □ |

Вагоноремонтные цехи могут иметь различную планировку, которая в значительной степени определяет тип организации производства. Различают два типа планировки вагоноремонтных цехов - -тупиковая и сквозная (рис. 12.5).

При тупиковой планировке оси ремонтных путей перпендикулярны продольной оси здания. Вход на ремонтные пути и выход с них имеется только с одной стороны здания. Перестановка вагонов с одного ремонтного пути на другой, а также на парковые пути производится при помощи поперечной транспортной (трансбордерной) тележки, которая может располагаться как снаружи цеха, так и внутри него.

При тупиковой планировке сложно организовать поточный ремонт вагонов. При сквозной планировке вагоны в ремонт подаются с одной стороны, затем в процессе ремонта они продвигаются вдоль цеха и по окончании ремонта выходят с другой стороны.

На вагоноремонтных заводах применяются два основных метода организации ремонта вагонов: поточный и стационарный.

При поточном методе ремонтируемый вагон через одинаковые промежутки времени последовательно перемещается с одной ремонтной позиции на другую. На каждой позиции выполняется строго определенный перечень работ, имеется специализированный набор оборудования, приспособлений и инструмента. Специализированная бригада рабочих работает только на своей позиции, не переходя на другие.

Поточный метод ремонта вагонов имеет большие преимущества. На каждой позиции выполняются однородные операции, что позволяет оснастить рабочие места стационарным оборудованием, необходимым для данных операций. Рабочие на ремонтных позициях имеют узкую специализацию, что способствует увеличению производительности труда. Облегчается также контроль со стороны администрации за выполнением работ в срок.

При стационарном методе ремонта вагоны находятся на одних и тех же ремонтных позициях. Рабочие на позиции выполняют необходимый объем работ, а также могут переходить с одной позиции на другую.

Наиболее предпочтительным методом ремонта вагонов на заводах является поточный.

Для перемещения вагонов по позициям поточной линии применяются конвейеры. Включение конвейера, его остановка и возврат в исходное положение могут осуществляться оператором, либо при помощи автоматических программных устройств. Для перемещения вагонов могут также использоваться маневровые локомотивы.

12.5.8. Требования техники безопасности и санитарии при организации

технического обслуживания вагонов

При проведении технического осмотра и ремонта вагонов в составах поездов или отдельных вагонов в парках станций должны выполняться в полной мере все требования правил по охране труда и промсанитарии, предусмотренные соответствующими инструкциями, нарушение которых влечет за собой, в зависимости от последствий, дисциплинарную или уголовную ответственность.

Осмотрщик вагонов и слесарь по ремонту имеют право выполнять только входящую в круг их служебных обязанностей или порученную мастером, бригадиром или старшим группы работу. Они обязаны знать и выполнять требования запрещающих, предупреждающих, указательных и предписывающих звуковых и световых сигналов, знаков и надписей.

Все работники, занятые техническим обслуживанием вагонов в составах поездов или на специально выделенных путях, обязаны внимательно следить за сигналами и распоряжениями руководителя работ и оператора ПТО, немедленно выполнять их команды, особенно касающиеся ухода в безопасное место.

При проходе вдоль путей необходимо обращать внимание на движущиеся по смежным путям вагоны и локомотивы. При нахождении на междупутье во время движения составов по обоим смежным путям надо остановиться, стоя дождаться прохода или остановки состава на одном из путей и лишь после этого снова идти по междупутью.

Переходить пути разрешается только под прямым углом, предварительно убедившись в отсутствии движущегося по ним подвижного состава. Обходить стоящие на путях группы вагонов или локомотив следует на расстоянии не менее 5 метров от автосцепки. Между расцепленными вагонами разрешается проходить, если расстояние между их автосцепками не менее 10 м.

Составы поездов, подвергающиеся техническому обслуживанию, а также вагоны, поданные на специально выделенные пути или на ремонтные пункты для текущего отцепоч- ного ремонта, ограждают с обеих сторон красными сигналами и спаренными башмаками.

При обработке составов цистерн запрещается пользоваться открытым огнем. Особое внимание вопросам охраны труда и пожарной безопасности уделяют на промывочно-пропарочных предприятиях, так как подавляющее большинство наливных грузов огнеопасно и токсично.

Работников, занятых непосредственно на обработке цистерн, снабжают специальной обувью, пневмокостюмами, инструментом из неискрообразующего сплава, а также аккумуляторными фонарями во взрывобезопасном исполнении.

Электросварочные работы в котле цистерны выполняются только после его промывки, пропарки, дегазации и проверки на взрывобезопасность. Электросварщики должны работать при открытом сливном приборе и крышке цистерны в пневмокостюмах и пользоваться изолирующим ковриком и диэлектрическими галошами.

Для отвода статического электричества все резервуары, эстакады, трубопроводы, котлы цистерн должны быть надежно заземлены. Электродвигатели применяют только во взрывобезопасном исполнении.

Пассажирские вагоны подключают к высоковольтным питающим колонкам для электрообогрева в зимнее время при строгом соблюдении инструкции по обслуживанию установок электроотопления пассажирских вагонов.

Подачу составов на ремонтно-экипировочные пути и их уборку производят только по сигналам, подаваемым с пульта управления диспетчером депо.

Аккумуляторные батареи вагонов относятся к взрывоопасному оборудованию, поэтому при их осмотре, ремонте и зарядке необходимо соблюдать специальные правила.

Для обеспечения пожарной безопасности запрещается отправлять в рейс пассажирские вагоны с неисправным электрооборудованием, отоплением и с неисправными или не полностью укомплектованными средствами пожаротушения. Запрещается использовать нетиповые и некалиброванные предохранители.

Пассажирские составы, кроме ремонтно-экипировочных работ, проходят три вида профилактической санитарной обработки: дезинфекцию, дезинсекцию и дератизацию. Эти операции выполняются работниками санитарно-эпидемиологических станций (СЭС) в дезинфекционных ангарах или тупиках.

Работники, выполняющие техническое обслуживание вагонов, должны соблюдать правила личной гигиены. Принимать пищу можно только в столовой или в специально выделенных помещениях. Вода для питья должна быть кипяченая. Все рабочие должны уметь оказывать первую помощь пострадавшим.

12.6. Диагностика технического состояния вагонов

При ремонте и техническом обслуживании вагонов применяются средства технической диагностики (СТД). Эти средства служат для объективного выявления как видимых, так и скрытых дефектов вагонов в стационарных условиях и во время движения поезда.

В современных условиях интенсивного движения поездов автоматизация выявления технических неисправностей вагонов в эксплуатации приобретает особое значение. Визуальный метод ненадежен и малопроизводителен. По существующей технологии каждый осмотрщик имеет возможность затратить на осмотр одного вагона всего несколько минут. За это время он обязан на различных позициях проверить исправность большого числа деталей и узлов. Особенно усложняется осмотр вагонов в ночное время. Именно поэтому применяются и развиваются методы автоматического выявления неисправностей вагонов с помощью специальных приборов и установок.

Изучение технического состояния вагонов в эксплуатации выявило необходимость разработки специальных устройств для обнаружения в первую очередь греющихся букс, дефектов поверхности катания колес, заклинивания колесных пар, волочащихся деталей. Эти устройства достаточно широко применяются на сети железных дорог России. На основе этих устройств функционирует система дистанционного контроля исправности вагонов (ДИСК), в составе которой имеются подсистемы обнаружения нагретых букс (ДИСК-Б), дефектов поверхности катания колес (ДИСК-К), контроля исправности тормозов (ДИСК-Т), обнаружения волочащихся деталей (ДР1СК-В).

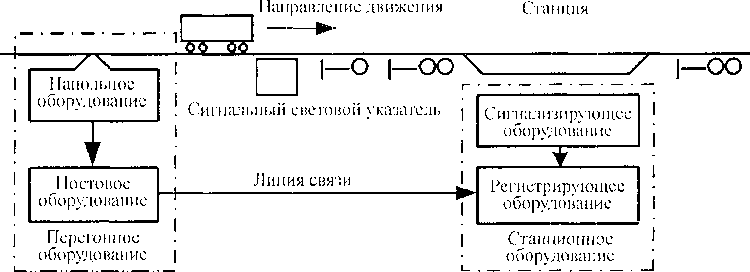

Принцип действия приборов для обнаружения нагретых букс заключается в том, что нагретые буксы испускают инфракрасное излучение, которое воспринимается чувствительными элементами, находящимися в специальных камерах, расположенных по обеим сторонам пути. По интенсивности излучения можно судить о степени нагрева буксы. В камерах происходит преобразование излучения в электрический сигнал, который усиливается и передается на регистрирующую аппаратуру. Схема размещения оборудования ПОНАБ и ДИСК-Б представлена на рис. 12.6.

Аппаратура ПОНАБ и ДИСК-Б состоит из перегонного и станционного оборудования, связанного между собой линией связи. В состав перегонного оборудования входят напольное и постовое оборудование. Напольное оборудование включает в себя приемные камеры инфракрасного излучения.

После обработки сигналов устройствами постового оборудования информация о состоянии букс вагонов передается к стационарному оборудованию и регистрируется цифропечатающими устройствами или компьютером. Информация включает в себя порядковый номер вагона (начиная с головы поезда) с перегретыми буксами, сторону поезда, количество вагонов в поезде, общее количество перегретых букс, порядковый номер оси в вагоне с перегретой буксой, степень перегрева, время контроля поезда.

Рис. 12.6. Схема размещения оборудования ПОНАБ и ДИСК-Б

Рис. 12.6. Схема размещения оборудования ПОНАБ и ДИСК-Б

|

Рис. 12.7. Структурная схема аппаратуры ДИСК-К: 1 - постовая аппаратура; 2 — станционная аппаратура

Рис. 12.7. Структурная схема аппаратуры ДИСК-К: 1 - постовая аппаратура; 2 — станционная аппаратура

|

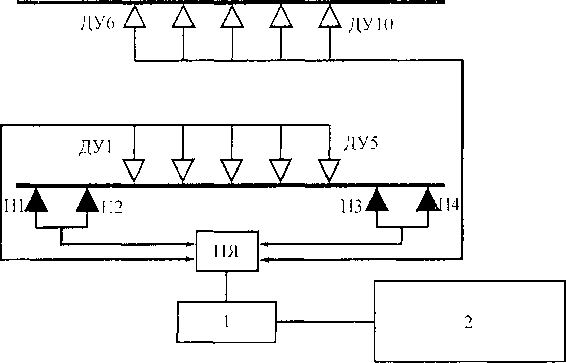

Аппаратура ДИСК-К предназначена для обнаружения на ходу поезда дефектов поверхности катания колес (ползуны, выщербины, навары, неравномерный прокат), вызывающих ударное воздействие колеса на рельс. Вследствие ударов колеса с перечисленными дефектами по рельсу в последнем возникают ускорения, которые измеряются пьезоэлектрическими датчиками (пьезоакселерометрами). Они преобразуют динамическое воздействие колеса на рельс в электрический сигнал. Структурная схема аппаратуры ДИСК-К представлена на рис. 12.7.

Контрольный участок пути оборудован путевыми датчиками прохода осей ГГ 1—П4. Эти датчики предназначены для счета числа вагонов в поезде и формирования зоны контроля, равной длине развертки колеса. В зоне контроля в шейках рельсов устанавливаются десять рельсовых пьезоакселерометров ДУ1 —ДУЮ. Это датчики виброускорений. Они устанавливаются по пять штук на каждую рельсовую нить.

Датчики П1—П4 представляют собой бесконтактные педали, принцип действия которых основан на законе электромагнитной индукции. Они подключены к постовой аппаратуре через путевой ящик ПЯ.

В аппаратуре ДИСК-В на пути размещается напольный электромеханический датчик. Если в вагоне имеется волочащаяся деталь, она механически воздействует на напольный датчик. В результате вырабатывается электрический сигнал, который по линии связи передается на станционную регистрирующую аппаратуру.

При обнаружении аппаратурой ДИСК-К дефекта колеса по кругу катания информация о порядковом номере вагона и номере оси в вагоне, а также значение динамического воздействия колеса на рельс указываются с помощью регистрирующего устройства аппаратуры ДИСК-Б. Аналогично указывается информация с аппаратуры ДИСК-В о порядковом номере вагона с волочащейся деталью.

Подсистема ДИСК-Б является базовой подсистемой, к которой могут подключаться дополнительно подсистемы ДИСК-К, ДИСК-В, а также другие, вновь создаваемые подсистемы. Базовая подсистема ДИСК-Б обладает функциональной и конструктивной завершенностью и может самостоятельно работать в условиях эксплуатации. Все остальные подсистемы могут только дополнять ее на различных пунктах контроля.

Когда средства контроля обнаруживают перегретые буксы, дефектные колеса или волочащиеся детали, сигналы об этом со станционного оборудования передаются на сигнальный световой указатель, установленный между перегонным оборудованием и входным сигналом станции, а также на сигнализирующее оборудование.

Кроме подсистем ДИСК-К и ДИСК-В к базовой подсистеме ДИСК-Б подключена также и подсистема ДИСК-Т для автоматического обнаружения на ходу поезда подвижных единиц с неисправными тормозами, если происходит длительное трение тормозных колодок или колеса о рельс. Датчики улавливают инфракрасное излучение от обода колесной пары и части диска, нагретых до определенного уровня.

В последнее время разработан еще ряд подсистем для контроля технического состояния вагонов. К ним относятся дистанционная система контроля перегруза вагона (ДИСК-3), проката колес (ДИСК-П) и др.

Серийно выпускаемые подсистемы совершенствуются и подвергаются модернизации на основе новой элементной базы. Так, например, подсистема ДИСК-Б заменяется на ДИСК-2 Б и КТСМ.

В дополнение к системе ДИСК разработана и частично эксплуатируется система средств технического диагностирования на ПТО (СТД-ПТО). Основой этой системы является базовая подсистема, включающая в себя аппаратуру для регистрации неисправностей непосредственно на ПТО. Эти неисправности могут быть выявлены как осмотрщиком вагонов, так и автоматическими устройствами.

Дата добавления: 0000-00-00; просмотров: 830;