Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 36 страница

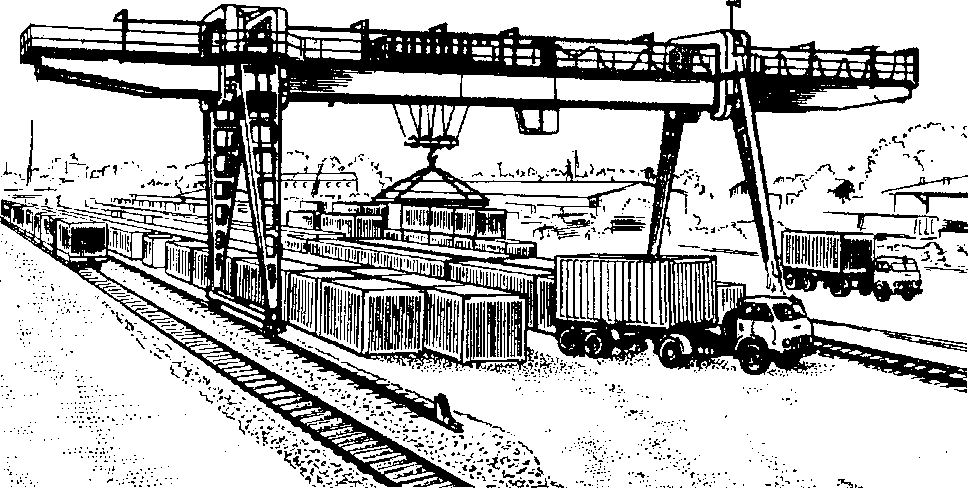

Рис. 11.6. Типовые схемы комплексной механизации переработки: а —тарно-штучных грузов, перевозимых в крытых вагонах; б — сыпучих и кусковых грузов грейферами; в—сыпучих грузов одноковшовым тракторным погрузчиком и грузоподъемным краном; г—смерзшихся грузов с применением виброрыхлителя; д—сыпучих грузов разгрузчиком непрерывного действия; е — универсальных коггтейнеров; ж — крупнотоннажных контейнеров с применением специальных захватов; 1 — вагогг; 2 — склад ангарного типа; 2 — погрузчик; 4 — стеллаж; 5 — автомобиль; 6 — штабель груза; 7 — козловой кран; 8 — грейфер; 9 — бункер; 10 — эстакада; 11 — вибратор; 12—стреловой грузоподъемный кран; 13—проезд для транспорта; 14—склад; 15—повышенный путь; 16 — механический разгрузчик; 17 — самоходный поворотньгй конвейер; 18 и 19 — контейнеры

Для выполнения отдельных операций погрузки, выгрузки, сортировки грузов и других погрузочно-разгрузочных работ подъемно-транспортные машины и устройства включаются в определенной технологической последовательности в схему комплексной механизации. По характеру перемещения грузов подъемно-транспортные машины бывают периодического, непрерывного и комбинированного действия. К машинам циклического действия, перемещающим груз порциями, относятся различные краны и машины напольного транспорта. К машинам непрерывного действия, перемещающим груз горизонтально, вертикально или наклонно, — конвейеры, элеваторы, установки гидравлического и пневматического транспорта.

Выбор средств механизации определяется в зависимости от вида груза (насыпной, штучный, длинномерный, наливной и др.) и его физико-механических свойств, а также тина транспортных средств и объема выполняемых работ. Для выполнения погрузочно-разгрузочных, перегрузочных, укладочных работ с насыпными или тарно-штучными грузами применяют погрузчики периодического действия с различными грузозахватными приспособлениями,

в речных и морских портах для погрузки, выгрузки и храпения контейнеров создано около 1500 контейнерных пунк тов, в том числе более 200 для работы с крупнотоннажными контейнерами. Особенно эффективны международные ускоренные контейнерные перевозки грузов по Транссибирской железнодорожной магистрали, обеспечивающие валютные поступления. Регулярное ускоренное обращение контейнерных поездов от морского порта Восточный до западных границ страны является конкурентоспособным доя дополнительного привлечения клиентуры.

Действующая контейнерная транспортная система располагает комплексом технических средств, технологических процессов и организационных мер, экономических и правовых нормативов, обеспечивающих эффективную перевозку грузов. Техническая база системы включает парк унифицированных универсальных и специализированных контейнеров, средств их перевозки на всех видах транспорта. Контейнерные пункты со значительным объемом работы, обеспечивающие прием от отправителей, выдачу получателям, а также передачу потока контейнеров е одного вида транспорта на другой, хорошо оснащенные погрузочно-разгрузочными и перегрузочными средствами, называют контейнерными терминалами (рис. 11.13).

В целях наиболее эффективного использования грузоподъемности подвижного состава разработаны схемы погрузки разного типа контейнеров на вагоны различных моделей. Например, специализированная платформа-контейнеровоз, оборудованная упорами для крепления за нижние угловые фитинги, позволяет загружать шесть 10-тонных, или три 20-тонных, или один 30-тонный и один 20-тонный контейнеры, что по сравнению с универсальной платформой улучшает использование грузоподъемности па 36 %.

Грузовые операции с жидкими и газообразными грузами имеют существенные особенности. На предприятиях нефтеснабжения, в товарных цехах нефтеперерабатывающих и нефтехимических предприятий, на крупных сливоналивных пунктах, к которым доставка продуктов осуществляется железнодорожным транспортом, сооружают эстакады. По конструктивному исполнению эстакады бывают односторонние и двухсторонние, которые подразделяются на стояковые, предназначенные для налива однородных продуктов, и галерейного типа с несколькими продуктовыми коллекторами, подвешенными над рабочей площадкой и служащими для разлива груза. Эстакады галерейного типа в большинстве случаев имеют наливные устройства. Взамен распространенной технологии налива цистерн с эстакады все более широкое распространение получают установки безэстакадного налива — с повышенного уровня сифоном или под давлением через нижний сливной прибор.

Рис. 11.13. Контейнерный терминал, оснащенный козловым краном

Рис. 11.13. Контейнерный терминал, оснащенный козловым краном

|

Погрузочно-разгрузочные работы с газами, легковоспламеняющимися жидкостями, ядовитыми и едкими веществами производятся по индивидуальным технологиям с использованием специального оборудования и подвижного состава. Для каждого типа цистерны заводом-изготовителем в составе технической документации разрабатывается инструкция по эксплуатации, сливу и наливу перевозимого продукта, учитывающая конструктивные особенности модели вагона. Кроме того, в отраслях промышленности существуют свои инструкции по обслуживанию специальных цистерн в эксплуатации и выполнению мер безопасности, в которых учитываются свойства конкретного перевозимого продукта и принятая в отрасли технология его погрузки и выгрузки.

11.7. Обеспечение сохранности вагонов при погрузочно-разгрузочных операциях

Для обеспечения сохранности вагонов МПС с участием других министерств и ведомств разработаны нормы содержания и обслуживания устройств, взаимодействующих с подвижным составом, а также изданы технические условия и правила погрузки, разгрузки, размещения грузов в вагонах. Важнейшие меры по сохранности вагонов в эксплуатации определены ГОСТ’ 22235-76 «Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных работ». Процесс погрузкг или разгрузки вагонов складывается из ряда последовательно выполняемых операций, некоторые из которых отрицательно влияют на сохранность вагонов.

При погрузке в крытые вагоны тарно-штучных, тяжеловесных, пакетированных и грузов, уложенных на поддоны, наиболее часто используют электропогрузчики различных типов, оборудованные различными захватными приспособлениями. Несимметричное расположение груза на захватном устройстве или перемещение тяжеловесного груза вызывают повышенное давление на пол вагона, что ограничено нормами. Установлены также максимальная длина и радиус поворота погрузчика, превышение которых может приводить к повреждению дверных стоек и внутреннего оборудования вагона.

При погрузке тарно-упаковочных тяжеловесных грузов, машин, оборудования, длинномерных грузов стреловыми, козловыми и портальными кранами с крюковыми захватами происходит раскачивание груза и удары им изнутри или снаружи кузова, что приводит к повреждениям верхней обвязки, стоек, обшивки и других частей. При использовании козловых кранов повреждение вагонов происходит вследствие резкого опускания тяжелых или длинномерных грузов, их перемещения внутри кузова волоком, выдергивания защемленных чалочных приспособлений, неправильной установки прокладок под груз п др. Мостовые крапы являются основным средством механизации погрузки проката, труб, изделий из железобетона, тяжелого оборудования и металлолома. Дополнительно повреждения вагонов возникают при работе мостовых кранов, использующих электромагнитные захваты. При случайном их обесточивании происходит сбрасывание груза с большой высоты, что приводит к порче частей рамы и крышек люков полувагонов. При погрузке лесоматериалов с помощью кабельных кранов, имеющих большой пролет от 100 до 600 м, из-за затруднения определения положения загружаемого пакета при опускании происходят его соударения с верхней обвязкой, приводящие к ее деформации. При использовании кабельных кранов возможно сбрасывание груза, что также повреждает полувагоны. При погрузке колесной техники самоходом с торцовых аппарелей возможны повреждения частей рамы, стоек, обшивки и дверей полувагонов.

В полувагонах перевозится значительная часть сыпучих и кусковых грузов, погрузка и разгрузка которых в подавляющем большинстве осуществляется механизированным способом. При погрузке экскаваторами в отдельных случаях производится сбрасывание глыб массой 150—300 кг и более, открывающееся дишце ковша может ударять о верхнюю обвязку полувагона, что приводит к порче элементов кузова. Разгрузка вагонов с помощью вагоноопрокидывателей, применяемых на металлургических заводах, коксохимических предприятиях, электростанциях и в портах, отрицательно действует почти на все основные части и узлы полувагонов.

В зимнее время при разгрузке смерзшихся грузов используют размораживатели различных типов, бурильные и бурофрезеровочные машины, вибромашины, служащие для разрыхления и удаления остатков груза.

Перечисленные механизмы при отклонениях от норм содержания и технологии эксплуатации применяемой механизации оказывают действия, приводящие к повреждениям сварочных соединений частей вагонов. Иногда груз в вагоне разрыхляют с помощью взрыва, что недопустимо, так как разрушаются несущие балки рамы, повреждаются обшивка, крышки люков, узлы крепления стоек. Для ускорения выгрузки хопперов, перевозящих насыпные несмерзающиеся грузы, применяют навесные виброустройства, а при слежавшемся грузе нередко применяют кувалду, ударяя по стенам кузова, деформируя его элементы.

Платформы часто повреждаются при погрузке и выгрузке самоходной техники при нарушении правил погрузочно-разгрузочных работ.

Слив цистерны при закрытых загрузочных люках или закрывание крышек люков и сливных приборов после выгрузки приводит к образованию вакуума в котле и появлению трещин вследствие его деформации.

Общие сведения об организации технического обслуживания вагонов

| Глава 12 |

12.1. Назначение и задачи вагонного хозяйства

Вагонное хозяйство железных дорог России представляет собой одну из важнейших отраслей железнодорожного транспорта. Оно включает в себя вагонный парк, а также комплекс технических средств для его содержания и ремонта.

Стоимость основных фондов, принадлежащих вагонному хозяйству, составляет около 20 % от общей стоимости основных фондов всего железнодорожного транспорта. В вагонном хозяйстве занято около 17 % контингента работающих на железной дороге.

Главной задачей вагонного хозяйства является полное удовлетворение потребности государства в перевозках грузов и пассажиров. Для выполнения этой задачи в первую очередь необходимо иметь такой вагонный парк, который по своему техническому уровню и условиям прочности отвечал бы перспективным требованиям эксплуатации.

Кроме того, необходимо иметь такую систему ремонта и технического содержания вагонов, которая бы обеспечила надежную работу вагона в период между плановыми ремонтами.

Для решения этих задач вагонное хозяйство имеет соответствующую производственную базу, в состав которой входят вагонные депо, пункты технического обслуживания вагонов, пункты подготовки вагонов к перевозкам, промывочно-пропарочные станции и т.д.

12.2. Структура управления технической эксплуатацией вагонов

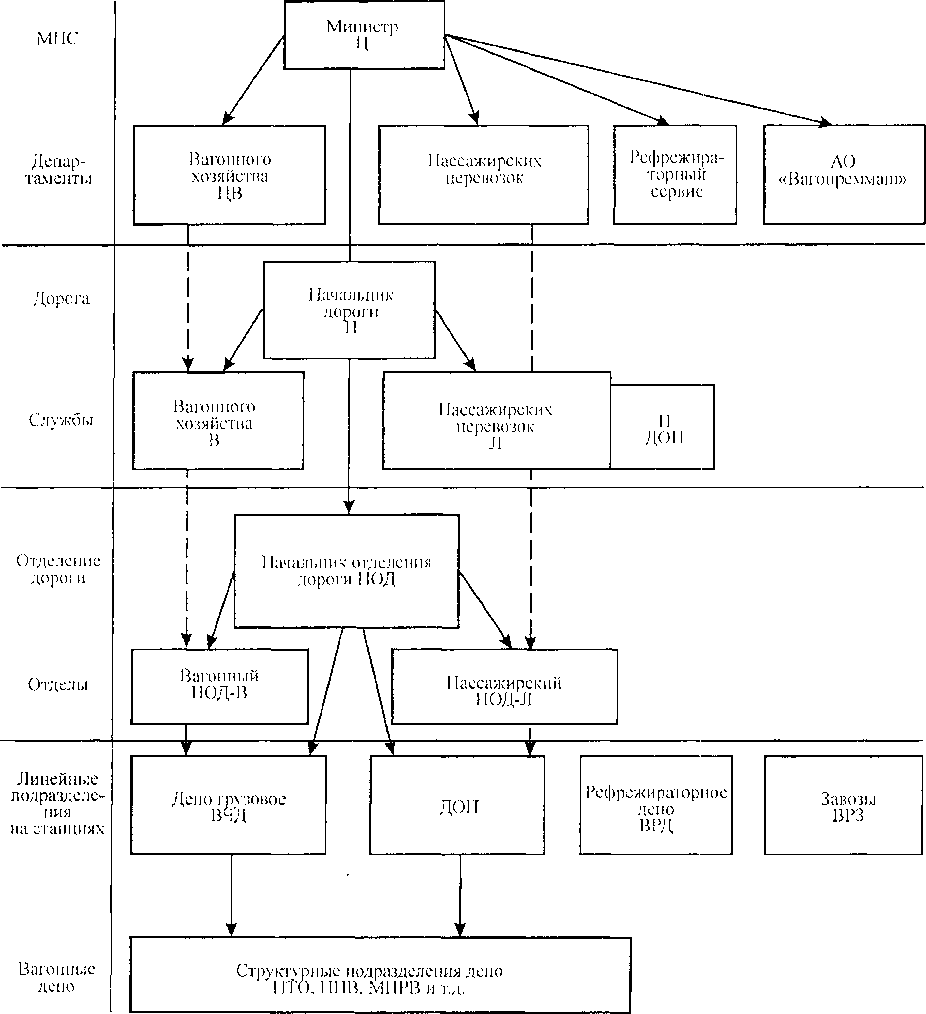

В настоящее время сложилась следующая структура управления технической эксплуатацией вагонов (рис. 12.1).

Управление технической эксплуатацией вагонов на железных дорогах России осуществляется по принципу отраслевого руководства. Управление всей сетью железных дорог осуществляет МПС, в пределах дороги — управление дороги (Н), а далее — отделение дороги (НОД).

Техническое руководство эксплуатацией грузовых вагонов возложено на Департамент вагонного хозяйства (ЦВ), а пассажирских вагонов — на Департамент пассажирских перевозок (ЦЛ). Ремонт вагонов в заводских условиях осуществляет АО «Вагонреммаш», имеющее систему вагоноремонтных заводов (ВРЗ).

В пределах каждой дороги имеются службы вагонного хозяйства (В) и пассажирских перевозок (Л), а также дорожные (НДОП) и линейные (ДОП) дирекции обслуживания пассажиров. Оперативно-хозяйственное руководство и контроль за деятельностью линейных предприятий выполняют отделения дороги (НОД), в составе которых имеются отделы: вагонный (НОДВ) и пассажирский (НОДЛ).

12.3. Производственные предприятия ремонта и технического обслуживания вагонов

Для ремонта и технического обслуживания грузовых и пассажирских вагонов существуют следующие подразделения.

Вагонные депо — предназначены для обеспечения технического обслуживания (ТО) грузовых и пассажирских вагонов в границах своих участков, выполнения плановых видов ремонта вагонов, а также ремонта и комплектовки вагонных деталей, узлов и колесных пар.

По типам ремонтируемых вагонов депо подразделяются на грузовые, пассажирские и специальные.

Депо для ремонта грузовых вагонов обычно размещаются в пунктах массовой погрузки, выгрузки и подготовки вагонов к перевозкам, а также на крупных сортировочных станциях. Они, как правило, должны специализироваться на ремонте одного или двух типов вагонов.

----------------------------------------- ►- Административно-финансовое управление

---------------------------------------- ► Оперативно-техническое управление

----------------------------------------- ►- Административно-финансовое управление

---------------------------------------- ► Оперативно-техническое управление

|

Рис. 12.1. Структура управления технической эксплуатацией вагонов

Депо для ремонта цистерн размещаются в пунктах нахождения промывочно-пропарочных станций. Депо для ремонта пассажирских вагонов размещаются в пунктах приписки пассажирских вагонов с числом не менее 400, а также в крупных пунктах оборота пассажирских поездов дальнего следования.

К специальным относятся депо для ремонта вагонов РПС.

В составе грузовых вагонных депо (ВЧД) имеются пункты технического обслуживания вагонов различного назначения, основной задачей которых является технический осмотр и текущий ремонт вагонов в процессе их эксплуатации в период между плановыми (периодическими) ремонтами.

Пункты технического обслуживания вагонов (ПТО) — размещаются на грузовых, сортировочных и участковых станциях по установленному начальником железной дороги перечню.

Для обеспечения сохранности перевозимых грузов, безопасного и безостановочного следования поездов по гарантийным участкам на всех ПТО должно производиться выявление и устранение технических неисправностей вагонов перед погрузкой, в формируемых и транзитных поездах.

ПТО участковых станций располагаются в местах смены локомотивов и локомотивных бригад, а также на станциях, предшест вующих перегонам с затяжными спусками. Они предназначены для выявления и устранения только тех технических неисправностей, которые угрожают безопасности движения поездов на гарантийных участках и для опробования тормозов.

Кроме ПТО существуют также пункты опробования тормозов (ПОТ). Они размещаются на станциях смены локомотивов и локомотивных бригад, перед затяжными спусками и предназначены для опробования тормозов.

Контрольные посты (КГ1) — размещаются на промежуточных станциях, разъездах, обгонных пунктах, переездах, расположенных на участках с интенсивным безостановочным движением поездов. Кроме этого КП могут также находиться на станциях, имеющих ПТО. Поезда проследуют KIT с установленной скоростью.

КП предназначены для выявления на ходу поезда вагонов с перегретыми буксами, ползунами и другими неисправностями, угрожающими безопасности движения поездов. Выявление неисправностей вагонов па КП производится визуально, путем осмотра проходящего поезда, а также с помощью автоматических устройств (ПОНАБ, ДИСК).

Пункты технического обслуживания на межгосударственных передаточных станциях — предназначены для исключения передачи на дороги сопредельных государств и приема на РЖД технически неисправных и поврежденных вагонов в груженом и порожнем состоянии.

Пункты технической передачи вагонов—размещаются на станциях примыкания к подъездным путям промышленных и строительных предприятий, речных и морских портов. Эти пункты могут размещаться также и непосредственно на производственных участках этих предприятий. Предназначены для контроля за сохранностью вагонов, выявления неисправностей, а также для предъявления претензий к виновным в повреждении вагонов.

Механизированные пункты текущего отцепочногоремонта вагонов (МПРВ) — размещаются на сортировочных или других станциях. Предназначены для выполнения текущего отцепочного ремонта вагонов, требующих выполнения трудоемких работ, таких как смена колесных пар, боковых рам и надрессорных балок тележки, ремонт скользунов, смена поглощающих аппаратов, тяговых хомутов, пятников, а также сварочных работ по кузову и раме вагона.

Специализированные пути текущего укрупненного ремонта вагонов (СПРВ) — размещаются на сортировочных и крупных участковых станциях. Они предназначены для выполнения таких работ, как смена пружин и фрикционных клиньев, автосцепок, триан- гелей, тормозных башмаков, тормозных цилиндров, авторегуляторов, воздухораспределителей, подводящих трубок, проверки букс.

Специализированные пункты технического обслуживания автономных рефрижераторных вагонов (ПТО АРВ) — служат для контроля технического состояния и устранения неисправностей энергетического и холодильного оборудования, снабжения АРВ топливом, смазкой и хладагентом. Размещаются на станциях массовой погрузки и выгрузки скоропортящихся грузов, а также на некоторых сортировочных и крупных участковых станциях, расположенных но пути следования АРВ.

Пункты экипировки рефрижераторных секций — служат для снабжения РПС дизельным топливом, смазочными материалами, углем, водой и хладагентом. Размещаются по указанию МПС России.

Пассажирские технические станции (ПТС) — предназначены для комплексной подготовки пассажирских составов в рейс. На них производится осмотр и текущий ремонт пассажирских вагонов, их экипировка и санобработка. В зависимости от объемов работы ПТС делятся на крупные, средние и малые.

Крупные ПТС обслуживают более 30 составов в сутки, из них 5 составов своего формирования. Средние ПТС обслуживают от 10 до 30 составов в сутки, из них два и более — своего формирования. Малые станции обслуживают до 10 сосгавов в сутки, из них один своего формирования.

Ремонтно-экипировочные депо (РЭД) — предназначены для экипировки, технического осмотра и текущего ремонта пассажирских вагонов. Они размещаются в пунктах массовой приписки пассажирских вагонов и на ПТС.

Резервы проводников и конторы обслуживания пассажиров (КОП) — служат для обеы ючения вагонов необходимым инвентарем, съемным оборудованием и предметами чайной торговли. Организуют и планируют работу проводников, поездных электромехаников и начальников поездов.

Пункты перестановки пассаэ/сирских вагонов — предназначены для замены тележек пассажирских вагонов, следующих в прямом международном сообщении без пересадки пассажиров. Перестановка осуществляется на специальном пути, который оборудован контррельсом и в средней части имеет ширину 1508 мм. С одной стороны этот путь постепенно сужается и переходит в колею 1435 мм. С другой стороны расширяется и переходит в колею 1520 мм. На участке колен 1508 мм происходит замена тележек, так как на нем могут устанавливаться тележки вагонов РЖД и Западно-Европейского типа. Для сокращения простоя вагонов на перестановочных пунктах, а также для предотвращения перегрузки вагонов возможно применение тележек, имеющих колесные пары с раздвижными колесами.

12.4. Требования к содержанию вагонов и обеспечению их сохранности в эксплуатации

Основные требования к содержанию грузовых и пассажирских вагонов в эксплуатации определяются Правилами технической эксплуатации железных дорог Российской Федерации (ПТЭ). Эти требования направлены на безусловное обеспечение безопасности движения и сохранности грузов.

Грузовые и пассажирские вагоны должны своевременно проходить планово-предупредительные виды ремонта и техническое обслуживание. Они должны содержаться в исправном состоянии, обеспечивающем их бесперебойную работу.

Предупреждение появления неисправностей и обеспечение установленных сроков службы вагонов должно быть главным в работе всех, занятых в вагонном хозяйстве.

ПТЭ устанавливают, что вновь строящиеся вагоны должны обеспечивать безопасное и плавное движение не только при существующих скоростях движения, но также и при тех скоростях, которые будут иметь перспективные локомотивы.

Вагоны новой постройки, а также после плановых видов ремонта перед сдачей их в эксплуатацию должны подвергаться испытаниям и специальной приемке. Порядок испытаний и приемки устанавливается МПС России.

Каждый вагон должен иметь отличительные знаки и надписи. В их числе технический знак российских железных дорог (РЖД), номер вагона, табличку завода-изготовителя с указанием места и даты постройки, места и даты установленных видов ремонта, вес тары, код принадлежности вагона государству (для грузовых вагонов) и некоторые другие.

Кроме этого, Правила технической эксплуатации железных дорог Российской Федерации устанавливают требования к таким ответственным узлам вагонов как колесные пары, тормозное оборудование и автосцепное устройство. От технического состояния этих узлов в первую очередь зависит безопасность движения поездов.

12.5. Система технического обслуживания и ремонта вагонов

12.5.1. Виды ремонта и технического обслуживания вагонов

Работа производственной базы вагонного хозяйства организуется на основе плановопредупредительной системы ремонта вагонов. Эта система устанавливает определенную периодичность и вид ремонта в зависимости от типа вагона и даты его постройки. Кроме плановых ремонтов устанавливается также несколько видов технического обслуживания.

Для грузовых вагонов установлены следующие виды ремонта:

— капитальный — производится на специализированных ВРЗ и для отдельных типов вагонов в вагонных депо. Основные типы грузовых вагонов проходят капитальный ремонт один раз в десять лет, полувагоны — один раз в семь лет;

— деповской ремонт грузовых вагонов производится в вагонном депо после пробега 160000 км.

Техническое обслуживание грузовых вагонов включает в себя технический осмотр и текущий ремонт (безотцепочный и отцепочный). Текущий ремонт не является плановым видом ремонта и выполняется в зависимости от технического состояния.

Технологический процесс предусматривает следующие виды технического обслуживания грузовых вагонов:

• ТО — техническое обслуживание вагонов, находящихся в составах или транзитных поездах, а также порожних вагонов при подготовке к перевозкам без отцепки их от составов или группы вагонов;

• ТР-1 — текущий ремонт порожних вагонов при комплексной подготовке к перевозкам с отцепкой от состава или групп вагонов с подачей их на ремонтные пути;

• ТР-2 —- текущий ремонт груженых или порожних вагонов с отцепкой их от транзитных и прибывших поездов или от сформированных составов, выполняемый на путях текущего отцепочного ремонта;

• текущий отцепочный ремонт вагонов на специализированных путях станции (переносится из парков отправления).

Для пассажирских вагонов установлены следующие виды ремонта:

• КР-1 — капитальный ремонт первого объема; первый КР-1 производится через 6 лет после постройки, а также после КР-2 и КВР; второй и третий КР-1 выполняются через 5 лет;

• КР-2 — капитальный ремонт второго объема; выполняется через 20 лет после постройки;

• КВР — капитально-восстановительный ремонт; выполняется для сильно поврежденных вагонов не ранее чем через 20 лет после постройки;

•др — деповской ремонт; выполняется через каждые 300000 км пробега, но не чаще, чем один раз в год; если такой пробег достигнут менее, чем за год, то проводится техническое обслуживание в объеме ТО-3. Если пробег в 300000 км не достигается за 2 года, то по истечении этого срока производится деповской ремонт.

Для пассажирских вагонов установлены следующие виды технического обслуживания:

• ТО-1 — выполняется перед отправлением в рейс в пунктах формирования и оборота, а также в пути следования;

• ТО-2 — выполняется перед началом летних и зимних перевозок;

• ТО-3 — единая техническая ревизия основных узлов пассажирских вагонов через 6 месяцев после постройки, планового ремонта или предыдущей ревизии с отцепкой от состава поезда в пунктах формирования.

Кроме перечисленных видов ТО может также производиться текущий ремонт (ТР) с отцепкой вагона от состава поезда в пути следования или в пунктах формирования и оборота.

Для рефрижераторных секций и автономных рефрижераторных вагонов (АРВ) устанавливаются свои сроки ремонта и технического обслуживания.

Капитальный ремонт 5-вагонных секций БМЗ выполняется один раз через 16 лет после постройки со вскрытием кузова. Деповской ремонт РПС производится через 2,5 года после постройки, а затем через каждые 1,5 года.

В период эксплуатации рефрижераторной секции выполняются следующие виды планового технического обслуживания вагонного и бытового оборудования: ежедневное ТО; ТО-1 — после выгрузки груза; ТО-2 — один раз в три месяца; ТО-3 — при наступлении отопительного сезона; ТО-4 — после окончания отопительного сезона.

Специальное оборудование РПС (дизель, холодильная установка, электрооборудование) подвергается особым видам ТО. Для дизеля, например, предусмотрено ежедневное техническое обслуживание, ТО через каждые 100, 200 и 600 моточасов и другие.

Для АРВ, кроме того, предусматривается укрупненное техническое обслуживание УТО-1 и УТО-2.

12.5.2. Подготовка вагонов к перевозкам

Техническое обслуживание порожних грузовых вагонов при их подготовке под погрузку проводится на специализированных ПТО, размещаемых на станциях массовой погрузки или вблизи этих станций. Эти подразделения называются пунктами подготовки вагонов к перевозкам (ППВ), имеют необходимое технологическое оборудование и специализируются на определенных типах вагонов. Для полувагонов и платформ предназначены механизированные пункты подготовки (МППВ), для крытых и изотермических — пункты комплексной подготовки (ПКПВ), а для цистерн и битумных полувагонов — промывочно-пропарочные станции (ППС).

На ППВ выполняется осмотр и оценивается техническое состояние вагонов, а затем выполняется их бсзотцепочный (ТО) или отцепочпый (ТР-1) ремонт. Желательно, чтобы МППВ и ПКПВ располагались на крайних путях сортировочных парков, чтобы имелась возможность на примыкающей площадке разместить производственно-бытовые помещения и организовать подвоз материалов и запасных частей.

Ремонт вагонов на МППВ и ПКГ1В заключается в замене неисправных деталей и узлов на новые или заранее отремонтированные. Простой в текущем ремонте составляет 3—3,5 часа.

На ПКПВ кроме ремонта крытых и изотермических вагонов производятся и некоторые дополнительные операции, которые не выполняются при подготовке к перевозкам полувагонов и платформ. К этим операциям относятся: наружная обмывка вагонов, проверка кузова на водопроницаемость, грубая очистка вагонов от остатков груза и мусора, внутренняя промывка, просушка кузова. После этих операций производится текущий ремонт.

Наибольшая производительность ПКПВ достигается применением поточно-конвейерного метода на линии из пяти позиций. Простой группы из 10—20 вагонов на ПКПВ не должен превышать двух часов.

На промывочно-пропарочных станциях осуществляется массовая комплексная подготовка цистерн к наливу нефтепродуктов. Эти предприятия создаются в основном в районах добычи нефти, в местах расположения нефтеперегонных заводов и в пунктах перевалки наливных грузов с трубопроводного или водного транспорта на железнодорожный.

Цистерны, прибывающие на станцию для налива, проходят специальную обработку. Она заключается в удалении остатков перевозимого груза, промывке горячей водой под давлением при температуре 80—90 °С или пропарке горячим паром под давлением 0,5—0,6 МПа. Для промывки цистерн используется специальный промывочный прибор, который через люк опускается внутрь цистерны на шланге. Сопла прибора вращаются в вертикальной плоскости, а сам прибор в горизонтальной плоскости.

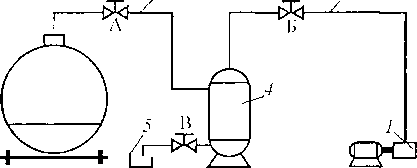

Для выполнения экологических требований на ППС должны быть мощные очистные сооружения для сбора остатков нефтепродуктов из промывочной воды. На рис. 12.2 приведена схема вакуумной установки для удаления из цистерн остатков груза.

Вакуумная установка состоит из вакуум-насоса 1, трубопроводов 2иЗ и вакуум-сборника 4. Перед пуском насоса вентиль А закрывается и открывается вентиль Б. При достижении разрежения воздуха до 0,06—0,07 МПа, не прекращая работы установки, открывают вентиль А и остатки несшитого нефтепродукта засасываются концом шланга в вакуум-

Рис. 12.2. Схема вакуумной установки для удаления из цистерн остатков нефтепродуктов

Рис. 12.2. Схема вакуумной установки для удаления из цистерн остатков нефтепродуктов

|

сборник. После заполнения вакуум-сборника на 75 % нефтепродукты сливают через вентиль В в лоток 5. На ППС предъявляются повышенные требования к пожаробезопасности.

В большинстве случаев пункты подготовки вагонов к перевозкам находятся на открытых путях. Однако на сети имеется ряд крупных ППВ, находящихся в крытых ангарах и оборудованных всеми необходимыми техническими средствами.

Дата добавления: 0000-00-00; просмотров: 877;