Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 11 страница

3.3.3,, Смазочные материалы, применяемые в буксах

Надежность работы буксы во многом зависит от качества смазывания подшипников. С 1973 г. для буксовых узлов с роликовыми подшипниками применяется консистентная смазка ЛЗ-ЦНИИ, обеспечивающая противоизносные, противокоррозионные и противозадирные явления в процессе интенсивного нагружения подшипников в эксплуатации.

Однако при попадании в буксу воды до 5 % качество смазки ухудшается, что снижает работоспособность подшипников, т.к. происходит схватывание торцов роликов с бортами колец, износ центрирующей поверхности сепаратора, а также наблюдаются коррозионные повреждения и др. В связи с этим испытаны новые смазки для роликовых подшипников со специальными химически активными присадками, обладающие более высокой стабильностью свойств в процессе работы буксовог о узла. Этим требованиям отвечает модифицированная универсальная смазка на литиевой основе под условным названием «Ли- тол», разработанная во ВНИИЖТе.

Для повышения надежности вагонных букс с 1995 г. организован выпуск роликовых подшипников с сепаратором из полиамида, масса которого в 10 раз меньше латунного, что, наряду с заменой меди, обеспечивает снижение инерционных нагрузок, действующих на его узлы. В результате появилась возможность выполнить более тонкой перемычку сепаратора и разместить в подшипнике 15 роликов вместо 14, что позволит увеличить его долговечность почти на 20 %, а несущую радиальную и осевую грузоподъемность на 9—10 %. Применение полиамидных сепараторов способствует повышению класса шероховатости поверхностей скольжения (торцов роликов) подшипников, что приводит к значительному росту несущей их способности при действии аксиальных нагрузок. Кроме того, повышается ресурс работы смазки благодаря уменьшению скорости ее окисления в процессе эксплуатации.

3.4. Классификация и особенности конструкции рессорного подвешивания вагонов

Рессорное подвешивание является одним из важнейших элементов ходовых частей, от которого зависит плавность хода при движении вагона, в особенности при прохождении стыковых соединений и продольных неровностей рельсов, крестовин и др. В этих случаях происходит колебание подвижного состава и возникают динамические силы, действующие на элементы конструкции вагона, пассажиров и перевозимый груз. В целях обеспечения плавности хода, повышения безопасности движения поездов, создания комфортных условий для пассажиров, сохранения качеств грузов при перевозках применяют специальные устройства в ходовых частях вагонов — рессорное подвешивание.

Рессорное подвешивание состоит из упругих элементов, гасителей колебаний, возвращающих и стабилизирующих устройств. Комплекс этих элементов обеспечивает снижение ускорений колебательного движения и уменьшение воздействия динамических сил на конструкцию вагона, создавая плавный ход подвижного состава в процессе эксплуатации. При этом параметры рессорного подвешивания должны соответствовать нормативным значениям и не должны существенно изменяться с течением времени.

3.4.1. Упругие элементы рессорного подвешивания

Упругие элементы, являясь основной составной частью рессорного подвешивания, смягчают толчки и удары, действующие на движущийся вагон со стороны рельсового пути, У неподвижного вагона упругие элементы испытывают лишь воздействие статической нагрузки, прогибаясь на величину, называемую статическим прогибом. В качестве упругих элементов вагонов применяют витые стальные пружины, резиновые, пневматические, торсионные, тарельчатые, кольцевые и другие типы упругих элементов. В последнее время все большее распространение получают пневматические, резинометаллические, торсионные и другие типы рессор.

|

| а о в |

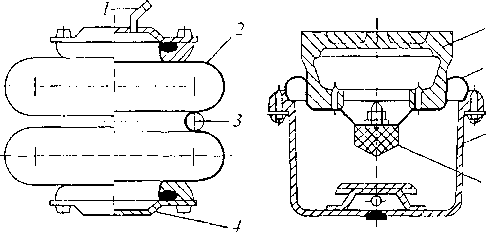

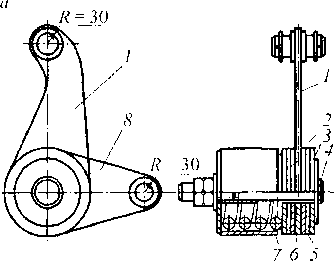

| Рис. 3.23. Пневматические рессоры типов: а - -баловного: / — патрубок для подвода воздуха; 2 — резино-кордная оболочка; 3 — опоясывающее кольцо; 4— нижняя опора; б — диафрагменного: / — надрессорная балка; 2 - - диафрагма; 3 — корпус; 4 — ограничитель; в — смешанного типа |

|

Пневматические рессоры, являющиеся наиболее прогрессивными упругими элементами ходовых частей, применяют в тележках пассажирских вагонов скоростных поездов. Основным преимуществом их перед другими типами упругих элементов является способность поддержания положения кузова на определенном уровне относительно головок рельсов независимо от величины нагрузки, что обеспечивается автоматическим регулированием давления воздуха внутри рессоры. Кроме того, они обладают хорошими вибро- и шумогасящими свойствами, что обеспечивает комфорт пассажирам. Пневматические рессоры имеют также меньшую массу. Однако они сложнее по конструкции и обслуживанию в эксплуатации, так как требуют наличия источника питания рессор воздухом, системы трубопроводов и арматуры. Получили распространение пневматические рессоры баллонного (рис. 3.23, а), диафрагменного (б) и смешанного (в) типов.

Наиболее широко из них применяются рессоры диафрагменного типа, так как они позволяют получать регулируемые характеристики вертикальной и горизонтально]! жесткостей. На пневморессору опирается надрессорная балка 1 (рис. 3.23, б), которая соединяется с диафрагменным баллоном 2, прикрепленным к корпусу 3. Внутри рессоры имеется резиновый ограничитель 4, предусмотренный на случай резкого падения давления в системе или большой просадки надрессорной балки под действием динамических нагрузок.

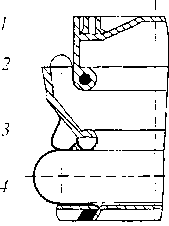

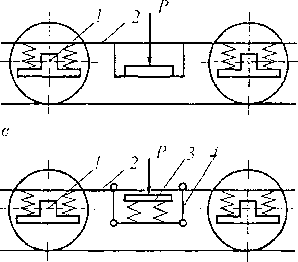

Пневматические рессоры работают в системе пневматического подвешивания вагона. Схема такого подвешивания обычно состоит из пневматической рессоры 3 (рис. 3.24) с дополнительным резервуаром I, снабженным дросселем 2, регулятора положения кузова 4, трубопровода 5, главного резервуара 6 и компрессора 7. Работа такой системы заключается в следующем. Повышение нагрузки Р от кузова приведет к сжатию пневматической рессоры 3 и перемещению вниз золотника регулятора 4 так, что его отверстие б соединится с каналом а. В результате сжатый воздух из главного резервуара 6 поступит в пневматическую рессору 3 и приподнимет кузов на прежнюю высоту. Разгрузка кузова и уменьшение силы Р приведет к тому, что приподнимется вверх золотник и посредством его выточки в часть воздуха из пневматической рессоры удалится в атмосферу. В результате давление воздуха в пневматической рессоре

уменьшится и кузов вагона опустится и займет прежнюю высоту, при которой все отверстия в золотнике будут перекрыты. Таким образом, подобная система пневматического подвешивания обеспечит автоматическое поддержание кузова на определенной высоте при изменении нагрузки, что необходимо для вагонов, имеющих повышенную гибкость рессорного подвешивания.

|

| Рис. 3.24. Схема системы пневматического подвешивания вагона: объемы пневматической рессоры и дополнительного резервуара |

| V и V р |

Резиновые и резинометаллические упругие элементы находят применение в тележках вагонов, так как они обладают хорошими амортизирующими свойствами, а также способностью гасить вибрационные и звуковые колебания. Однако недостаточно широкое их распространение объясняется свойствами резины, существенно влияющими на параметры подвешивания при различных климатических условиях и длительности эксплуатации. Резиновые элементы чаще всего используют в тележках отечественных вагонов в виде прокладок в буксовом подвешивании и скользунах для гашения высокочастотных колебаний и уменьшения шума, а также в шкворневых узлах тележек скоростных вагонов и вагонов электропоездов и дизель-поездов.

|

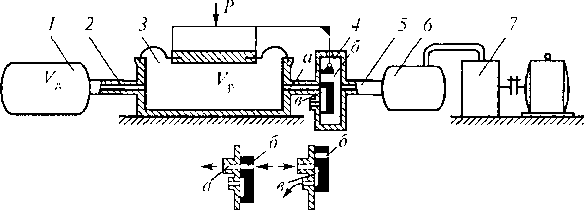

| Рис. 3.25. Типы рессор: а — торсионная; б — тарельчатая; в — кольцевая |

|

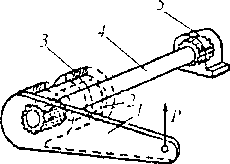

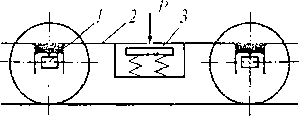

Торсионные рессоры применяют в системе подвешивания вагонов. Такая рессора представляет собой прямой стальной стержень (торсион) 4 (рис. 3.25, а), один конец которого закреплен в кронштейне 5, а другой жестко связан с рычагом У, который шарнирно соединяется с обрессоренной частью вагона (надрессорная балка, например). Второй опорой служит подшипник 2, установленный в кронштейне 2, причем в подшипнике может быть создано необходимое трение, способствующее затуханию колебаний вагона. Кронштейны 5 и 3 могут быть укреплены на раме тележки. Торсион 4, изготавливаемый из специальной хромоникельмолиб- деновой термически обработанной стали, по концам крепится жестко, например с помощью шлицевых соединений.

Нагрузка Р на торсионную рессору вызывает поворачивание рычага /, а следовательно, скручивание торсиона 4, вызывая упругие деформации кручения. Подобные торсионные устройства применяются в полувагонах отечественной постройки для облегчения поднимания крышек люков после разгрузки кузова: один конец торсиона прикреплен к крышке люка, а другой к рычагу, шарнирно связанному с хребтовой балкой рамы. Торсион при этом закручивается под действием силы тяжести высыпающегося груза, а после освобождения крышки от груза упруго деформированный торсион поднимет ее в горизонтальное положение. Торсионные рессоры получили распространение в некоторых тележках вагонов зарубежных стран.

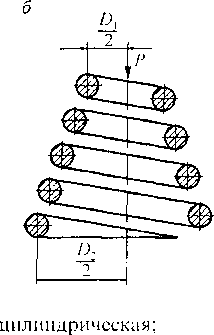

Тарельчатая рессора (рис. 3.25, б) состоит из набора упругих стальных тарелей, имеющих вид усеченного конуса с углом подъема у и высотой /г, соединенных в секции по две, четыре и т.д. штук в каждой. В результате действия силы Р тарели распрямляются и угол у уменьшается. При этом рессора получает прогиб, смягчая ударную нагрузку. Тарельчатые рессоры в вагоностроении применяются редко.

Кольцевая рессора (рис. 3.25, в) состоит из наружных 1 и внутренних 2 стальных колец, опирающихся друг на друга своими конусными поверхностями. Под действием нагрузки Р

рессора прогибается вследствие упругих деформаций растяжения наружных и сжатия внутренних колец, так как на конусных их поверхностях возникают значительные поперечные силы. Кольцевые рессоры обладают очень высокой амортизационной способностью, достигающей 60—70 % работы, т.е. могут воспринимать большие нагрузки и применяться в рессорном подвешивании тяжеловесных вагонов и ударно-тяговых приборах.

|

| Рис. 3.26. Витые пружины: а б — коническая |

| “’Sim |

|

Витые пружины. В ходовых частях современных вагонов наибольшее распространение получили витые цилиндрические пружины (рис. 3.26, а), которые по сравнению с применяемыми ранее листовыми рессорами позволяют получать необходимые упругие характеристики при меньших массах и габаритных размерах, а в сочетании с гасителями колебаний обеспечивать более спокойный ход вагона. Кроме того, пружины могут смягчать горизонтальные толчки и удары, что не могут листовые рессоры: пружины также гораздо проще в изготовлении и ремонте, чем листовые рессоры. В силу своих преимуществ цилиндрические пружины почти вытеснили широко применяемые ранее листовые рессоры.

Конические пружины (рис. 3.26, б) имеют более благоприятную силовую характеристику, но сложны в изготовлении и ремонте. Поэтому они не нашли широкого распространения в вагоностроении.

3.4.2. Гасители колебаний

При движении вагона по периодическим неровностям пути (стыкам рельсов, например) со скоростью, когда частоты вынужденных и собственных колебаний близки по величине, могут возникать большие амплитуды колебаний кузова на рессорах (резонанс), если в системе рессорного подвешивания отсутствуют или малы силы сопротивления. Поэтому для гашения резонансных колебаний в систему рессорного подвешивания вводят специальные гасители, которые позволяют снизить амплитуды и ускорения колебательного движения, а следовательно, уменьшить воздействие динамических сил на элементы вагона и

Рис. 3.27. Фрикционные гасители колебаний: а—клиновой с переменной силой трения; б—с постоянной силой трения; в — трехосной тележки УВЗ-9М

Рис. 3.27. Фрикционные гасители колебаний: а—клиновой с переменной силой трения; б—с постоянной силой трения; в — трехосной тележки УВЗ-9М

|

перевозимый груз. Многочисленные разновидности конструкций гасителей колебаний, применяемых в подвижном составе железных дорог, можно объединить в две большие группы: фрикционные и вязкого сопротивления. Рассмотрим некоторые из них.

Фрикционные гасители колебаний наиболее широко применяются в тележках грузовых вагонов.

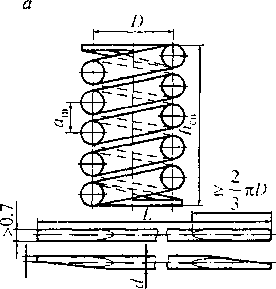

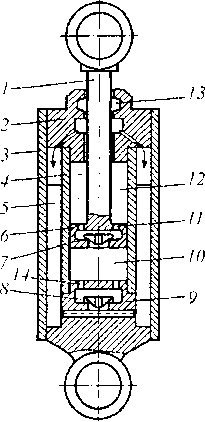

В двухосных тележках типа ЦНИИ-ХЗ фрикционный гаситель колебаний состоит из двух фрикционных клиньев 2(рис. 3.27, а), размещенных между наклонными поверхностями концов надрессорной балки 1 и фрикционными планками J, укрепленными на колонках 4 боковой рамы тележки. Клинья опираются на двухрядные цилиндрические пружины 5.

Работа таких гасителей заключается в следующем. При вертикальных колебаниях над- рессорной балки У совместно с обрессоренными массами вагона фрикционные клинья 2 перемещаются вниз и вверх относительно фрикционных планок 3. В результате между клиньями и планками возникают силы трения, создающие сопротивление колебательному движению. При этом величина силы трения прямо пропорциональна прогибу пружин и возрастает с его увеличением, так как клинья прижимаются с большей силой. Работа сил трения преобразуется в тепловую энергию, которая рассеивается в окружающую среду. Такого типа гаситель называют фрикционным с переменной силой трения, зависящей от прогиба.

Фрикционный гаситель колебаний с постоянной силой трения, показанный на рис. 3.27, б, устроен так, что сила трения не зависит от прогиба рессорного подвешивания. В пазах 5 концов надрессорной балки установлены башмаки 2, в которых размещены стаканы 3 с пружинами 4. Стакан 3 прижат предварительно сжатой пружиной 4 к фрикционной планке У боковой рамы тележки. Сила трения, возникающая при колебании надрессорной балки совместно с опирающимися на нее частями, постоянна и зависит только от жесткости и величины предварительного сжатия пружины, а также коэффициента трения между взаимодействующих плоскостей стаканов и фрикционных планок.

Фрикционный гаситель колебаний, применяемый в трехосных тележках типа УВЗ-9М (рис. 3.27, в), создает силы трения, пропорциональные прогибу рессорного подвешивания. Нагрузка от надрессорной балки тележки через прокладку У и нажимной конус 2 передается на два раздвигающихся клина 3. При деформациях рессорного подвешивания под действием скошенных поверхностей нажимного конуса 2 раздвижные клинья 3 прижимаются к внутренней поверхности фрикционного стакана 6. Между трущимися поверхностями раздвижных клиньев 3 и стакана 6 при их взаимном перемещении возникают силы трения, пропорциональные прогибу пружины 5, размещенной между фланцем стакана 6 и опорным кольцом 4.

К гасителям колебаний с постоянной силой трения относится дисковый фрикционный гаситель (рис. 3.28, а), конструкция которого состоит из стального диска б, зажатого между двумя фрикционными прокладками 2 с помощью пружины 7, болта 4, поводков 3 и резиновых прокладок 5. Рычаги У и 3 с помощью валиков крепят между опорами упругих элементов. При колебании вагона и относительном угловом перемещении рычагов У и б', а следовательно диска б и прокладок 2, между ними возникают силы трения постоянной величины. Эти силы можно регулировать величиной сжатия пружины 7 с помощью гаек болта 4.

Рис. 3.28. Разновидности фрикционных гасителей колебаний с постоянной силой трения: а — дисковый; б — телескопического типа фирмы Крайслер; в — телескопический типа БИТМ

Рис. 3.28. Разновидности фрикционных гасителей колебаний с постоянной силой трения: а — дисковый; б — телескопического типа фирмы Крайслер; в — телескопический типа БИТМ

|

|

Телескопический фрикционный гаситель колебаний фирмы Крайслер (рис. 3.28, б) является гасителем с постоянной силой трения и применяется в тележках грузовых и пассажирских вагонов зарубежных стран. Он состоит из башмаков 2 с фрикционными накладками 5, выполненными из асбестовой массы, которые прижимаются к корпусу 6 с помощью усилия пружины 4, воздействующей на конусные (клиновые) головку У и шайбу 3. Сила трения такого гасителя регулируется гайками 7, сжимающими пружину 4.

Телескопический гаситель /

колебаний типа БИТМ (Брян- 2

ский институт транспортного машиностроения) (рис. 3.28, в) отличается от гасителя фирмы Крайслер тем, что усилия на главные трущиеся поверхности передаются через эластичные прокладки У и 2

7 Вагоны

без вспомогательных клиновых поверхностей. Изменением толщины этих прокладок и усилием сжатия пружины можно регулировать соотношение сил трения при возвратно-поступательном движении частей гасителя относительно корпуса. Гаситель колебаний типа БИТМ обладает большей стабильностью по сравнению с гасителем фирмы Крайслер, поскольку усилия на главные трущиеся поверхности передаются через упругие элементы.

Телескопические гасители колебаний устанавливаются как вертикально, так и наклонно относительно оси упругих элементов подвешивания. При наклонном их расположении гасятся вертикальные и горизонтальные колебания вагона. Важным преимуществом телескопических гасителей является простота и быстрота замены неисправного гасителя исправным.

Гидравлические гасители колебаний. Как отмечалось выше, существенным недостатком фрикционных гасителей колебаний является нестабильность их работы, т.е. ухудшение силовой характеристики. Эти и другие недостатки устранены в гасителях колебаний гидравлического типа и других гасителях вязкого сопротивления, которые, несмотря на усложнение изготовления, ремонта и технического обслуживания, широко применяются в тележках современных пассажирских вагонов.

В телескопических поршневых гидравлических гасителях колебаний сила сопротивления создается за счет перетекания жидкости из одной полости в другую через узкие калиброванные (дроссельные) отверстия. Сила сопротивления гасителя в этом случае зависит от вязкости жидкости, размеров дроссельных отверстий и пропорциональна скорости перемещения поршня.

Силовую характеристику в этих конструкциях создают на основе требований к ходовым качествам вагона путем подбора вязкости жидкости и размеров дроссельных отверстий.

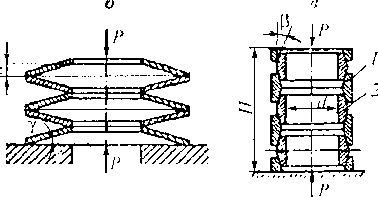

Рис. 3.29. Схема гидра вл и веского га с] пел я колебаний

Рис. 3.29. Схема гидра вл и веского га с] пел я колебаний

|

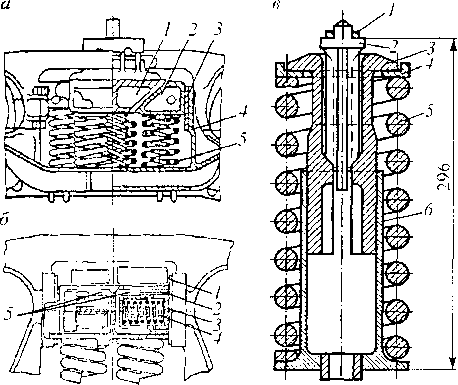

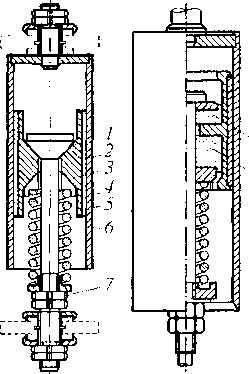

Гидравлический гаситель колебаний (рис. 3.29) состоит из рабочего цилиндра 4, поршня 6 со штоком У, неподвижного поршня 9 с отверстием 14, верхнего 7 и нижнего 8 клапанов, корпуса 3 и направляющей втулки 2. Между цилиндром 4 и корпусом 3 образуется резервуар 5. Гаситель заполнен вязкой жидкостью, которая подбирается с таким расчетом, чтобы в летнее и зимнее время ее вязкость изменялась незначительно.

Работа гидравлического гасителя колебаний заключается в следующем. При движении поршня 6 вниз (ход сжатия) верхний клапан 7 приподнимается и жидкость из подпоршневой полости цилиндра 4 перетекает в надпоршневую 12 через большие отверстия 11. Одновременно вследствие движения штока 1 вниз давление под поршнем 6 повышается и часть жидкости с сопротивлением перетекает из полости К) через дроссельное отверстие клапана 8 в резервуар 5.

В это время давление жидкости в надпорпшевой 12 и подпоршневой У (У полостях цилиндра 4 выравнивается, так как полости 10 и 12 соединены между собой через большие отверстия 11 поршня и приподнятого вверх клапана 6. При движении поршня 6 вверх (ход растяжения) верхний клапан 7 закрывается под действием повышенного давления в надпоршневой полости 12 и жидкость с сопротивлением перетекает через дроссельные каналы в подпоршиевую полость 10. Одновременно в полости 10 наступает разрежение, вследствие чего нижний клапан 8 поднимается и пропускает жидкость из резервуара 5 в подпоршиевую полость 10, восполняя недостающий объем жидкости, поступающий из меньшего надпоршневого пространства, включающего объем штока У. Резервуар 5 гасителя служит для размещения объема жидкости, вытесняемой штоком У из цилиндра при движении поршня 6 вниз, а также является сборником жидкости, просачивающейся через кольцевой зазор между штоком и направляющей втулкой 2. Для предотвращения выдавливания жидкости наружу гаситель имеет уплотнение 13.

3.4.3. Возвращающие и стабилизирующие устройства

В тележках вагонов применяют возвращающие устройства, которые служат одновременно для смягчения боковых толчков, возникающих вследствие набегания гребней колес при извилистом движении колесных пар на прямых участках пути и при входе вагона в кривые, а также для возвращения отклоненного кузова под действием поперечных сил в среднее положение.

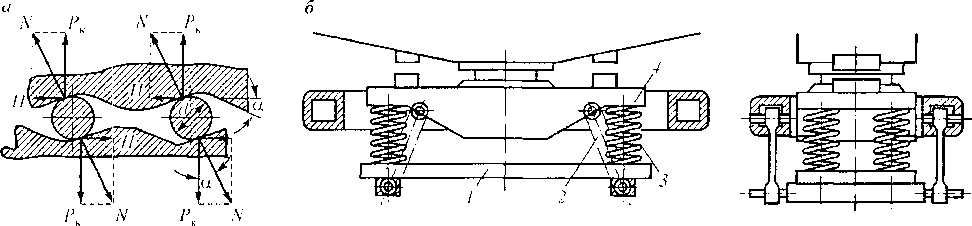

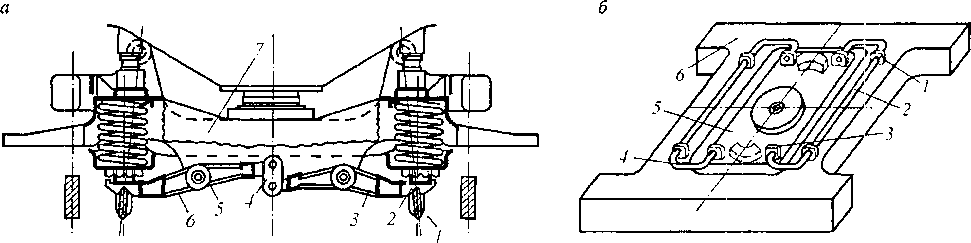

Возвращающие устройства, применяемые в тележках вагонов, бывают двух типов, различающиеся по принципу действия и конструктивному выполнению. К первому типу относятся устройства, возвращающая сила которых создастся за счет использования силы тяжести кузова, воздействующего на тележку. К подобным устройствам относятся конструкции, имеющие ролики (катки), размещенные между наклонными плоскостями (рис. 3.30, а).

Рис. 3.30. Возвращающие устройства вагонов: а — катковое; 6 — люлечное

Рис. 3.30. Возвращающие устройства вагонов: а — катковое; 6 — люлечное

|

При поперечном отклонении тележки относительно кузова возникает возвращающая сила //, не зависящая от величины отклонения тележки. Если же ролики (катки) вместо наклонных плоскостей разместить в овальных (цилиндрических или выполненных по особому профилю) углублениях (система В.И. Бабина), то возвращающая сила // будет возрастать по определенному закону с увеличением поперечных отклонений тележки в связи с ростом угла а от нуля (среднее положение) до максимального значения (максимальное отклонение тележки).

К первому типу, в котором возвращающая сила создается за счет использования силы тяжести кузова, относится также люлечное подвешивание (рис. 3.30, б). При горизонтальном отклонении надрессорной балки 4, расположенной на упругих элементах 3, произойдет изменение наклона люлечных подвесок 2, что и вызовет появление горизонтального возвращающего усилия.

Люльки бывают с вер тикальными и наклонными подвесками 2. Вертикальные люлеч- ные подвески при отклонении остаются параллельными между собой, а подрессорная балка при это м остается параллельной первоначальному положению. В случае наклонных люлечных подвесок 2 создается большая величина возвращающей силы, зависящая от первоначального угла их наклона, но при этом происходит нежелательный наклон подрессор- ной балки /, а иногда перекос и кручение кузова вагона.

Во втором типе возвращающего устройства возвращающая сила обеспечивается за счет использования поперечной упругости упругих элементов рессорного подвешивания. В современных тележках грузовых вагонов, например, функции возвращающих устройств выполняют пружины, возвращающая сила которых пропорциональна величине их горизонтальной упругой деформации. В тележках пассажирских вагонов роль возвращающих устройств совместно с люлькой выполняют упругие поводки, а также пневматические и другие типы упругих элементов подвешивания.

Одной из важнейших мер для улучшения плавности хода вагона в вертикальном направлении является увеличение гибкости рессорного подвешивания. Однако при этом возрастает боковая качка кузова и ухудшение поперечной устойчивости вагона. В этом случае применяют особые устройства — стабилизаторы, которые обеспечивают упругое сопротивление только крену кузова и позволяют значительно увеличить суммарный статический прогиб рессорного подвешивания вагона. В подвешивании могут быть использованы рычажные, торсионные и другие типы стабилизаторов боковой качки вагонов.

Рычажный стабилизатор (рис. 3.31, а) включает в себя два равноплечих рычага 3 и 6, прикрепленных шарнирами 5 к надрессорной балке 7. Своими концами 2 рычаги 3 опираются на люлечные подвески 7, а противоположные концы рычагов с помощью валиков соединены между собой серьгами 4. Такое устройство противодействует наклону надрессорной балки тележки и препятствует боковой качке кузова, не влияя на вертикальные перемещения.

Рис. 3.31. Стабилизаторы боковой качки вагона: а —.рычажный; б—торсионный

Рис. 3.31. Стабилизаторы боковой качки вагона: а —.рычажный; б—торсионный

|

Торсионный стабилизатор (рис. 3.31, б) состоит из двух торсионов 2, свободно вращающихся в подшипниках 7, прикрепленных к раме тележки 6. Надрессорная балка 5 шарнирно соединена подвесками 3 с изогнутыми концами 4 торсионных стержней. Такое стабилизирующее устройство обеспечивает восстанавливающие моменты от скручивания торсионов при боковом отклонении кузова и противодействует его наклону.

3.5. Классификация, назначение и особенности конструкций тележек

Тележки вагонов относятся к ходовым частям. Они предназначены для обеспечения безопасного движения вагона по рельсовому пути с необходимой скоростью, плавностью хода и наименьшим сопротивлением движению. Конструкции тележек включают в себя колесные пары, буксы, рессорное подвешивание, возвращающие и стабилизирующие устройства.

Кроме перечисленных выше элементов тележка имеет раму, на которой крепятся детали рессорного подвешивания и тормозного оборудования, а также надрессорные и иные балки с подпятниками и скользунами, непосредственно воспринимающими нагрузки от рамы кузова вагона.

Высокая эффективность большегрузных вагонов и повышенной населенности пассажирского подвижного состава вызвала необходимость увеличения числа колесных пар, так как ограничена норма максимальной нагрузки от каждой колесной пары на рельсы. Однако, имея увеличенные продольные размеры, многоосные бесгележечные вагоны не обеспечивали свободного прохода кривых участков железнодорожного пути малого радиуса. Эго обстоятельство привело к необходимости объединения колесных пар в самостоятельные группы, то есть в тележки.

В результате при современных условиях эксплуатации железных дорог широкое распространение получили тележечные вагоны, которые по сравнению с нетележечными конструкциями, обеспечивают хорошее вписывание в кривые участки пути и меньшие вертикальные перемещения при передвижении по неровностям рельсов.

Кроме того, в конструкциях тележек более рационально размещаются система упругих элементов, гасители колебаний, стабилизирующие устройства и исполнительные органы тормозного оборудования, что позволяет проектировать вагоны с хорошей плавностью хода и устойчивым положением кузова при движении поездов с высокими скоростями.

В эксплуатации используется огромный и весьма разнообразный парк тележек, имеющий многочисленные конструктивные особенности. Однако, несмотря на большое разнообразие существующих конструкций, тележки вагонов можно объединить по следующим основным признакам.

По назначению тележки бывают грузовые (для грузовых вагонов) и пассажирские (для пассажи рских вагонов).

По количеству колесных пар тележки подразделяют на одноосные, двух-, трех-, четырех- и многоосные.

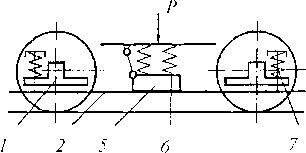

По системе подвешивания наиболее распространены тележки с одинарным (центральным или буксовым) и двойным, а иногда и с тройным, и даже с четверным рессорным подвешиванием.

По способу передачи нагрузки от кузова применяют тележки с пятниковым устройством (пятник—подпятник) и с опиранием на скользупы (полным или частичным — с подпружинивавшем).

|

|

|

| Рис. 3.32. Схемы рессорного подвешивания в тележках вагонов: а — буксовое; б — центральное; в — люлечное; г — безлюлечное: 1 — буксовый узел; 2 — рама тележки; 3 — надрессорная балка; 4 — люлька; 5 -— шкворневая балка (связь); 6 — упру тип элемент центрального подвешивания; 7 — упругий элемент буксового подвешивания |

По схеме переданы нагрузки от иадрессорной (шкворневой) балки на раму и буксовые узлы колесных пар тележки бывают: с непосредственной переда чей от шкворневой балки на боковые балки рамы без подрессоривания, но с буксовым подвешиванием (рис. 3.32, а); от надрессор- ной балки на две боковые балки рамы через комплекты центрального подвешивания безлюлечной конструкции (рис. 3.32, б); от иадрессорной балки через две системы последовательно расположенных упругих элементов, включая люлечное устройство центрального подвешивания (рис. 3.32, в); через упругие элементы безлюлеч- ного центрального подвешивания на рычажные конструкции буксовых узлов (рис. 3.32, г).

Дата добавления: 0000-00-00; просмотров: 1336;