Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 14 страница

При превышении силы предварительного сжатия (т. А ), действующей на нажимной конус 7, фрикционные клинья 6, прижимаясь к внутренней поверхности горловины, перемещаются внутрь корпуса У, передавая усилия на пружины 3\\4 через нажимную шайбу 5. Давление клиньев на горловину корпуса возрастает по мере сжатия пружин, а следовательно, увеличиваются силы трения между трущимися поверхностями и силы сопротивления аппарата до величины, соответствующей точке В на диаграмме (см. рис. 3.54, о).

После уменьшения сжимающей силы до величины, соответствующей точке С, клинья остаются неподвижными вследствие удержания их силами трения. Дальнейшее уменьшение силы приведет к восстановлению (отдаче) аппарата за счет упругих сил пружин, которые по величине превышают силы трения клиньев о корпус. В точке £ диаграммы аппарат полностью восстановится и будет готов к восприятию следующего удара.

Для того чтобы клинья при перемещении не перекашивались и не смещались в сторону, они сделаны в форме угла, а горловина корпуса аппарата выполнена шестигранной формы, т.е. клинья перемещаются по направляющим.

Для облегчения восстановления аппарата грани горловины корпуса выполнены с уклоном 2° в наружную сторону.

Основные параметры аппарата определяют по его диаграмме: площадь OABD — энергоемкость; А ВСЕ — необратимо поглощаемая энергия; OECD — потенциальная энергия деформации пружин, преодолевающая работу сил трения и возвращающая детали в исходное положение. После сборки аппарата и сжатия его под прессом на стягивающий болт навинчивают гайку, под которую ставят временную подкладку толщиной 10 мм, что обеспечивает свободную постановку его на вагон, а после первого удара в автосцепку и выпадания подкладки аппарат занимает нормальное положение в рас- пор между задними и передними упорами.

| 5 6 7 8 9 |

| Рис. 3.55. Поглощающий аппарат типа Ш-6-ТО-4 |

|

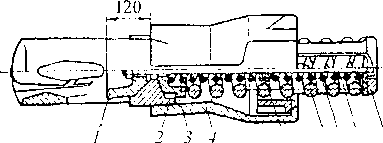

Пруэ/синно-фрикционный аппарат типа Ш-6- ТО-4 разработан для грузового четырехосного подвижного состава. Он состоит из корпуса 4 (рис. 3.55), выполненного за одно целое с тяговым хомутом, отъемного днища 9, нажимного конуса 7, трех фрикционных клиньев 2, опорной шайбы 3, наружной пружины б, двух внутренних пружин 7, между которыми установлена промежуточная шайба 5, и стяжного болта с гайкой 8.

Аппарат Ш-6-ТО-4 имеет шестигранную схему фрикционного узла и принцип действия по типу рассмотренных выше конструкций. Он взаимозаменяем с аппаратами Ш-1ТМ и Ш-2-В по установочным размерам. Однако при установке данного аппарата в вагоны прежней постройки требуется модернизация упоров, обеспечивающих свободное размещение между ними съемного днища.

| 10 1 13 9 |

| Рис. 3.56. Поглощающий аппарат типа Ш-6-ТО-4У: а — конструкция; 6 — узел соединения корпуса со съемным днищем |

|

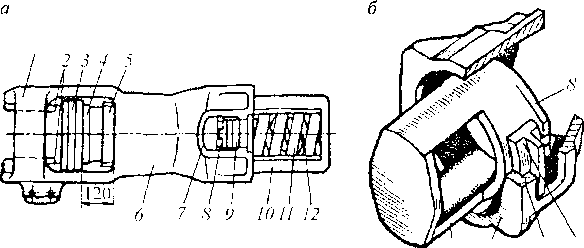

Поглощающий аппарат Ш-6-ТО-4У (рис. 3.56) является вариантом предыдущего типа. Его особенностью является то, что в конструкции отсутствует стяжной болт с гайкой. Поглощающий аппарат Ш-6-ТО-4У состоит из корпуса 7, изготовленного совместно с хомутовой частью, имеющей упоры 2, упорной плиты 3, конуса 4, фрикционных клиньев 5, размещенных в горловине 6 корпуса аппарата, и пружин 77 и 72, предварительно сжатых съемным днищем К).

В сжатом состоянии через вырез 7 закладываются сухари 9, которые после снятия монтажной нагрузки посредством заплечиков 8 и буртиков 13 (рис. 3.56, б) корпуса фиксируют днище, удерживающее все детали в собранном состоянии аппарата.

Пружинно-фрикционный поглощающий аппарат Г1МК-1 ЮЛ смсталлокерамическими элементами (рис. 3.57) применяется в рефрижераторном подвижном составе, платформах для перевозки контейнеров и частично восьмиосных вагонах.

Рис. 3.57. Поглощающий аппарат ПМК-110А

Рис. 3.57. Поглощающий аппарат ПМК-110А

|

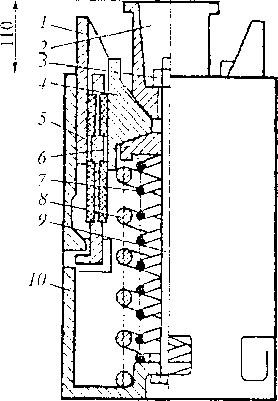

В аппарате ПМК-110А в целях повышения энергоемкости и стабильности характеристик в качестве фрикционных элементов применены металлокерамические пластины. Он состоит из корпуса 10, наружной 8и внутренней 7пружины, опорной пластины 6, фрикционных клиньев 4, нажимного конуса 2.

Между боковыми стенками корпуса К) и неподвижными пластинами 5 размещаются подвижные пластины 1. Детали аппарата фиксируются стяжным болтом 9 с гайкой 3.

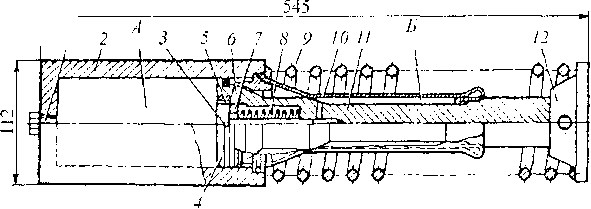

Поглощающий аппарат типа РФ-4 (рис. 3.58) состоит из корпуса 6 коробчатого сечения, выполненный в виде единой отливки с тяговым хомутом.

В корпусе размещен сменный фрикционный узел, взаимодействующий через центральную опорную плиту 7 с подпорным

| ..... " | ||

| ёШттт$1т | ||

| г—^ | .Г- | |

| -------- 20 | 4— | \ |

| \ |

| 12 34 567 |

| Рис. 3.58. Поглощающий аппарат ПФ-4 |

комплектом. Фрикционный узел состоит из распорного клипа /2, опирающегося своими наклонными поверхностями на подвижные клинья 2 подвижных плит /, установленных подвижно в продольном направлении на поперечных ребрах корпуса, неподвижных клиновых вкладышей 5 и боковых вкладышей 3, отбойной пружины 4 и центральной опорной плиты 7. Подпорный комплект аппарата включает в себя силовые наружную 9, внутренние ]() пружины с промежуточной шайбой 8, размещаемые в удлинителе //, который монтируется в корпусе через отверстие в днище.

Работа аппарата характеризуется высокой скоростью приработки и для условий эксплуатации оценивается периодом 0,5—1 год.

Работа аппарата сводится к следующему. При действии продольной сжимающей силы от корпуса автосцепки через упорную плиту распорный клин 12 перемещает подвижные клинья 2 относительно неподвижных клиновидных вкладышей 5. От подвижных клиньев 2 усилие передается на центральную опорную плиту 7, которая, перемещаясь совместно с подвижными клиньями 2, сжимает силовые пружины 9 и 10. В момент соприкосновения упорной плиты с торцами подвижных плит 1 они начинают продвигаться, в результате чего сила сопротивления возрастает с большей интенсивностью. Отбойная пружина 4 обеспечивает отжатие распорного клина 12 от подвижных клиньев 2 на обратном ходе аппарата при уменьшении продольных усилий, исключая заклинивание аппарата на ходе восстановления.

| Рис. 3.59. Гидроусилитель поглощающего аппарата ПГФ-4 |

|

Поглощающий аппарат типа ПГФ-4 имеет аналогичную конструкцию с аппаратом ПФ-4 и отличается от него наличием гидроусилителя (рис. 3.59), размещенного в наружной силовой пружине удлинителя.

Гидроусилитель клапанного р типа с автоматической подстройкой его сопротивления в зависимости отскорости соударения вагонов работает it квазистатипеском и динамическом режимах нагружения.

В квазистатическом режиме сжатия аппарата цилиндр 2

гидроусилителя перемещается относительно штока 11. Рабочая жидкость (AM Г-10) при этом из камеры А через отверстие в поршне 4 и щель дифференциального клапана 7, поджатого пружиной 8, и далее через сливное отверстие 6 перетекает в компенсационную камеру Б резинотканевого сильфона 10. Сила сопротивления в таком режиме нагружения незначительна, так как при малой скорости сжатия аппарата гидравлическое сопротивление проходных отверстий мало и рабочая жидкость свободно перетекает из камеры А в компенсационную камеру Б.

В динамическом (ударном) нагружении аппарата при больших скоростях его сжатия значительно увеличивается гидравлическое сопротивление проходных отверстий в поршне 4 и уплотняющим кольцом 3 и перепада давления на поршне до величины, па которую настроен дифференциальный клапан. После прекращения сжимающих сил дифференциальный клапан 7 возвращается в исходное положение, пружина 9, взаимодействуя с цилиндром 2 и крышкой 12, возвращает детали гидроусилителя в исходное положение. Одновременно рабочая жидкость из компенсационной камеры Б через отверстие 5 и щель клапана 7 перетекает в камеру А. Заправка гидроусилителя рабочей жидкостью производится через отверстие /.

Из-за наличия фрикционного и гидравлического узлов поглощающий аппарат ПГФ-4 относится к гидрофрикционному типу, обеспечивающему поглощение энергии удара благодаря рассеиванию работы сил фрикционного взаимодействия деталей фрикцио1 того узла и сопротивления гидроусили теля.

3.7.2. Гидравлические поглощающие аппараты

Действие гидравлических поглощающих аппаратов основано на протекании жидкости через калиброванные (дроссельные) отверстия из одной полости в другую, что создает упругое сопротивление при ударах в автосцепку. Для обеспечения восстановления аппарата в исходное состояние и быстрой подготовки его к восприятию последующих ударных нагрузок в качестве упругого элемента применяют инертный газ. Гидрогазовые поглощающие аппараты разработаны в двух вариантах: ГА-ЮМ и ГА-500.

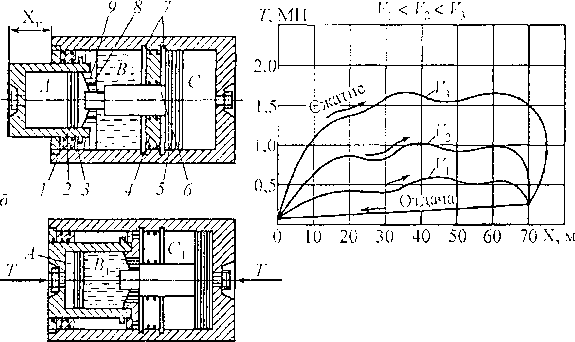

Гидравлический поглощающий аппарат ГА-100М (рис. 3.60, а) состоит из корпуса /, имеющего цилиндрическую внутреннюю поверхность; нажимного поршня (стакана) 2, внутри которого размещен плавающий поршень 3; промежуточного дна 4, закрепленного в корпусе стопорными кольцами 7; второго плавающего поршня 5; штока б, который проходит через центральное отверстие промежуточного дна 4 и упирается одним концом в поршень 5. Другой конец штока меньшего диаметра свободно проходит в центральное отверстие днища поршня 2, в котором находятся дроссельные отверстия S и перепускные пазы 9.

а в

Рис. 3.60. Схема гидравлического поглощающего аппарата ГА-100М: а — свободное состояние; б — полное сжатие; в — силовая характеристика

Рис. 3.60. Схема гидравлического поглощающего аппарата ГА-100М: а — свободное состояние; б — полное сжатие; в — силовая характеристика

|

В аппарате имеются три основные полости А, В и С. Пол ость А низкого давления заполняется нейтральным газом — азотом при начальном давлении 0,4 МПа. Полость В заливается рабочей жидкостью AM Г. Полость С высокого давления заполняется нейтральным газом при начальном давлении 9 МПа.

Под действием внешней нагрузки Тпоршень 2 перемещается внутрь корпуса 1 вдоль неподвижного штока 6. При этом рабочая жидкость через дроссельные отверстия 8 и пазы 9 перетекает из полости В в пространство В , (рис. 3.60, б), воздействуя на плавающий поршень 3, перемещая его и сжимая газ в полости А. При дальнейшем движении д] \ище поршня 2 упирается в выступ штока 6, перекрывает пазы 9, увеличивая

гидравлическое сопротивление аппарата. Затем под действием поршня 2 шток 6 начинает перемещаться, давит па плавающий поршень 5, преодолевая давление сжатого газа в полости С и сдвигая его вправо.

Таким образом, в полостях А и С повышается давление газа, что способствует сравнительно быстрому возвращению частей аппарата в исходное положение при снижении силы Т.

Положительным качеством гидравлических аппаратов является более выгодная форма силовой характеристики (рис. 3.60, в). Здесь сила удара в процессе сжатия не имеет скачков, что обеспечивает плавное движение вагонов в поезде, а также при маневровых соударениях. Кроме того, чем больше скорость соударения, тем выше энергоемкость аппарата, то есть обеспечивается саморегулирование характеристик. Это следует из диаграммы (рис. 3.60, а), где скорости соударения V < V < Vv

|

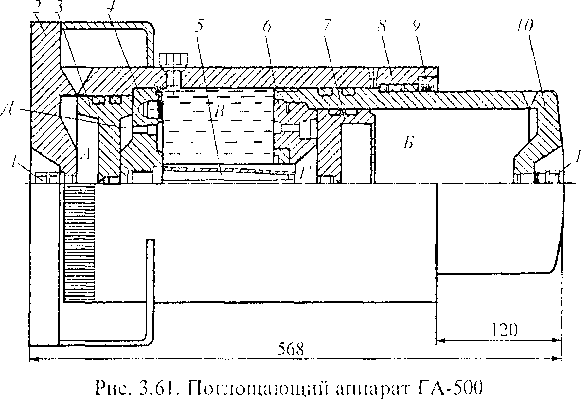

Гидравлический поглощающий аппарат ГА-500 (рис. 3.61) состоит из кор] iyca 2 и входящего в пего плунжера 8. В аппарате две газовые Л и Б и три гидравлические В, ГиД камеры. Камеры В и Д разделены промежуточным дном 4, в котором укреплен регулирующий стержень 5. имеющий продольные профилирующие канавки.

Газовая камера низкого давления А отделена от гидравлической камеры //плавающим поршнем 3; I —заглушки заправочных отверстий.

Гидравлические камеры Ви Г разделены жестко закрепленной в плунжере 8 диафрагмой б, которая снабжена центральным отверстием для пропуска регулирующего стержня 5 и дополнительными дроссельными отверстиями, перекрываемыми обратным клапаном.

Связь гидравлических камер В и Досуществляется также через дроссельные отверстия в промежуточном дне 4. Зарядка газовых камер азотом производится через штуцера У, снабженные прямыми клапанами. Зарядное давление газа в камере А составляет 3,5 МПа, в камере Б— 9 МПа. Рабочей жидкостью в гидравлических камерах служит масло АМГ-10.

Работа аппарата ГА-500 сводится к следующему. При воздействии на аппарат продольных сжимающих сил плунжер 10 входит внутрь корпуса 2, вытесняя жидкость из камеры В через отверстия жиклеров в промежуточном дне 4 в камеру// и сжимая газ в камере А. При дальнейшем перемещении плунжера 10 плавающий поршень 3 упирается в дно корпуса 2, жидкость из камеры В при этом через отверстия жиклеров в диафрагме б и профильные канавки штока 5 перетекает в камеру Г, перемещая плавающий поршень 7 и сжимая газ в камере Б. Перетекание жидкости через калиброванные отверстия создает сопротивление, зависящее от скорости приложения нагрузки к аппарату.

После снятия с аппарата сжимающих сил давлением газа в газовых камерах А и Б на плавающие поршни 3 и 7 жидкость из камер Д и Г выжимается в камеру В, в результате чего происходит восстановление аппарата. Наличие в аппарате регулирующего элемента в виде стержня 5, имеющего профильные канавки, позволяет создавать необходимое сопротивление аппарата в зависимости от скорости соударения единиц подвижного состава, что обеспечивает улучшение условий его работы.

Гидравлический аппарат ГА-500 может быть использован как для четырехосного так и для восьмиосного подвижного состава. Аппараты данного типа в отличие от пружиннофрикционных не требуют приработки и реализуют свою максимальную энергоемкость с момента начала эксплуатации.

Основные параметры рассмотренных выше поглощающих аппаратов приведены в табл. 3.8.

Таблица 3.8

Основные параметры пружинно-фрикционных и гидравлических поглощающих аппаратов автосцепки дли грузовых вагонов

|

Для разрабатываемых конструкций аппаратов в связи с перспективными условиями эксплуатации удлиненных поездов установлены следующие основные требования: динамическая энергоемкость при продольной силе 1,5 МН должна быть не менее 45 кДж; максимальный ход аппарата — 70—100 мм; сила начальной затяжки — в пределах 25—50 кН; коэффициент необратимого поглощения энергии — не менее 0,5.

3.7.3. Поглощающие аппараты пассажирских вагонов

На российских железных дорогах с 1947 г. идо настоящего времени на ряде пассажирских вагонов еще используются поглощающие аппараты типа ЦНИИ-Н6, а с 1969 г. вновь строящиеся пассажирские вагоны оснащают резинометаллическими поглощающими аппаратами типа Р-2П. Повышенную энергоемкость имеет поглощающий аппарат Р-4П, который используют в рефрижераторном подвижном составе. С учетом удовлетворения перспективным требованиям разработан новый резинометаллический аппарат Р-5П.

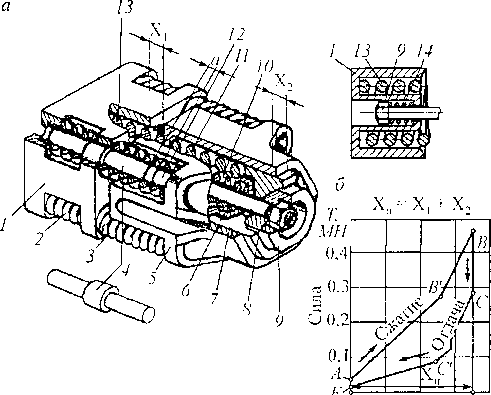

Пруэ/сиипо-фрикциоииый аппарат типа ЦНИИ-Н6 (рис. 3.62) применяется в пассажирских вагонах. Он состоит из двух частей: пружинной и пружинно- фрикционной, стянутых болтом 9.

Пружинно-фрикционная часть по конструкции и принципу действия аналогична рассмотренной выше (см. рис. 3.54, а). Эта часть имеет шестигранную горловину 5, нажимной конус сУ, три фрикционных клина 7, нажимную шайбу б, наружную 11 и внутреннюю 10 пружины.

|

Пружинная часть состоит из основания 1, центральной пружины 13, четырех угловых длинных 3 и четырех коротких 2 пружин, одетых на концы цилиндрических упорных стержней 4, имеющих в средней части утолщение. Короткие пружины 2 размещаются в угловых нишах основания У, а длинные 3, взаимозаменяемые с внутренней пружиной 10, в нишах горловины 5.

При воздействии силы, соответствующей точке А диаграммы (рис. 3.62), вступает в работу пружинная часть: сжимаются центральная 13 и четыре длинных угловых пружины 3, обладающие меньшей жесткостью по сравнению с короткими пружинами 2.

При сближении горловины 5 с корпусом 1 и сжатии пружин 13 и 3 на 23 мм цилиндрические угловые приливы 12 продвинутся па величину а. Торцы приливов 12 коснутся упорных стержней 4, которые начнут продвигаться в сторону ~о 20 40 60 х, мм основания У, сжимая своими буртами ко- Рис. 3.62. Поглощающий аппарат типа ЦНИИ-Н6 роткие угловые пружины 2.

Дальнейшее сжатие аппарата продолжается до соприкосновения горловины 5 с основанием /, что соответствует точке В' на диаграмме. До этого момента уже вступает в действие пружинно-фрикционная часть, имеющая большую жесткость по сравнению с пружинной частью аппарата. Таким образом, обеспечивается плавный переход от работы пружинной к пружинно-фрикционной части. Сжатие аппарата заканчивается при его полном ходе и достижении конечного сопротивления, соответствующего точке В на диаграмме. Отдача аппарата происходит по ломаной линии ВСЕ. Площадь диаграммы OABD соответствует энергоемкости аппарата, ЕАВС — необратимо поглощенной энергии.

о

Т. МП

Рис. 3.63. Поглощающий аппарат автосцепки Р-2П: а — конструкция ; б — диаграмма работы

Рис. 3.63. Поглощающий аппарат автосцепки Р-2П: а — конструкция ; б — диаграмма работы

|

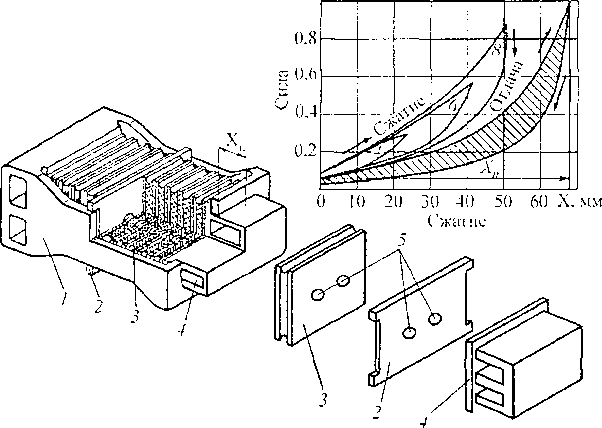

Поглощающий аппарат Р-211 (рис. 3.63) (Р — резиновый, П — пассажирский) взаимозаменяем с аппаратом ЦНИИ-Р16. Этот аппарат отличается простотой конструкции и повышенной надежностью в эксплуатации, хорошей ста- билы юсгыо работы, более высокой энергоемкостью при меньшей массе по сравнению с пружш шо-фрик- ционными аппаратами.

В передней части корпуса 1 (рис. 3.63, а), имеющего форму хомута, установлена нажимная плита 4, опирающаяся на пакет из девяти секций резинометаллических элементов 3, разделенных на две части промежуточной плитой 2.

Каждая секция резинометаллического элемента 3 состоит из двух металлических пластин, между которыми расположен слой морозостойкой резины, соединенной с пластинами методом горячей вулканизации. Слой резины по периметру имеет параболическую выемку, что обеспечивает деформацию резины без выжимания за пределы пластин при полном сжатии аппарата, Для предотвращения поперечного смещения резинометаллических элементов на днище корпуса /, нажимной 4 и промежуточной 2 плитах, а также на стальных пластинах секций 3 имеются выступы и соответствующие им впадины 5. Предварительная затяжка аппарата обеспечивается за счет того, что высота пакетов резинометаллических элементов в свободном состоянии вместе с промежуточной плитой превышает на 13,5 мм расстояние от нажимной плиты 4 до днища корпуса 1.

Анализ работы поглощающего аппарата Р-2Г1 показывает (рис. 3.63, б), что в зависимости от увеличения скорости соударения повышается его жесткость — кривая нагружения становится круче (на диаграмме цифрами 4, б, 8 указаны скорости соударения вагонов в км/ч). Заштрихованная площадь диаграммы получена при сжатии аппарата под прессом и представляет собой необратимо поглощенную энергию. Как следует из анализа диаграммы, положительным качеством аппарата с резинометаллическими элементами является то, что в конце не наблюдается перепадов сил, как это имеет место в пружинно-фрикционных аппаратах. Следовательно, подобные типы аппаратов обеспечивают лучшую плавность движения вагонов в поездах и за счет наличия резиновых элементов снижают уровень шума.

В поглощающем аппарате Р-4П резинометаллические элементы подобны элементам, применяемым в аппарате Р-2П. Отличие лишь в толщине, которая составляет 24,2 мм вместо 41,5 у аппарата Р-2П. Силовая характеристика поглощающего аппарата Р-4П аналогична рассмотренной выше. Аппарат Р-4П рекомендован для рефрижераторных вагонов.

Поглощающий аппарат P-5II разработан для перспективных условий эксплуатации пассажирских вагонов. Отличие от аппарата Р-2П в том, что поперечные размеры резинометаллических элементов увеличены, а их толщина уменьшена до 33 мм вместо 41 мм. Установочные размеры аппарата полностью сохранены.

В комплекс межвагонных связей пассажирских вагонов входят поглощающий аппарат и упругая площадка, от конструкции и параметров которых зависит комфортабельность подвижного состава. Поэтому к межвагонным связям и, в частности, к поглощающим аппаратам для пассажирских вагонов предъявляются особые требования.

Основные параметры поглощающих аппаратов пассажирских вагонов приведены в табл. 3.9.

Таблица 3.V

Основные параметры поглощающих аппаратов пассажирских вагонов

|

Упругие площадки имежвагоипые амортизаторы пассажирских вагонов. Между ударными поверхностями контура зацепления сцепленных автосцепок, клином тягового хомута, отверстиями в хомуте и хвостовике корпуса имеются свободные зазоры. Для нового автосцеп- ного устройства суммарные зазоры могут достигать 40 мм на ваши, а при максимально допустимых износах указанных выше сопрягаемых поверхностей доходить до 100 мм.

Под действием продольных сил в пределах этих зазоров сцепленные вагоны свободно перемещаются, создавая резкие удары, рывки и ухудшение плавности хода. Для смягчения таких ударов и рывков пассажирские вагоны оснащают амортизирующими устройствами, обеспечивающими постоянное упругое натяжение сцепленных автосцепок, ликвидируя свободные зазоры и уменьшая тем самым их отрицательное влияние.

Цельнометаллические пассажирские вагоны для этой цели оборудуют центральными упругими переходными площадками, которые располагаются в торцевых степах кузова. Кроме упругого натяжения автосцепок и амортизации ударов при сцеплении вагонов, тро- гании поезда и других переходных режимах, они обеспечивают безопасный переход пассажиров из вагона в вагон во время движения поезда.

Одна из первых конструкций включает в себя вертикальную раму, нижняя часть которой соединена с та релями буферов, а верхняя — с хомутом листовой рессоры. Над буферной балкой рамы шарнирно укреплен откидывающийся мостик, служащий для перехода пассажиров между вагонами. Плоскость рамки выходит за линию зацепления автосцепок на 65 vim. Поэтому сцепленные вагоны всегда находятся под упругим распором силой 9,14 кН.

В дальнейшем вместо рамки и переходной гармоники в упругой площадке стали применять резиновые уплотнения, выполненные в виде замкнутых профилей большого диаметра, укрепленные на торцевой стене вагона. Такие резиновые уплотнения устанавливаются и на все новые упругие переходные площадки, а также при модернизации на старые вагоны. Распорное усилие при сцепленных вагонах составляет 8,72 кН, а конечная нагрузка при полном сжатии 18 кН. Упругие площадки, кроме продольных, способствуют гашению вертикальных колебаний за счет сил трения между тарелями буферов. Эффективность гашения в значительной степени зависит от распорного усилия буферов, размеров вертикальных зазоров в них, а также от состояния поверхностей тарелей — наличия смазки и влаги.

Для вновь проектируемых пассажирских вагонов предусмотрено наличие межвагонных гасителей колебаний. Для фрикционных гасителей сила трения, препятствующая вертикальному смещению кузова, должна составлять 20—28 кН.

3.8. Технические требования, предъявляемые к грузовым вагонам нового поколения

Основываясь на результатах многолетнего опыта эксплуатации грузовых вагонов, ведется разработка и внедрение в производство грузовых вагонов нового поколения.

Научно-техническая проблема в области создания грузовых вагонов нового поколения решается на основе альтернативных вариантов путем анализа качества конструкций, оценивается как на этапах разработки технического задания, так и при анализе эскизных проектов. При этом принимается во внимание уровень безопасности и экологической нагрузки на окружающую среду от единицы подвижного состава, потребительские показатели, стоимость жизненного цикла и коэффициент эксплуатационной готовности.

В процессе промышленного производства периодически, обычно через 5—10 лет, совершенствуется конструкция вагонов и изменяются номера моделей в рамках существующего типажа.

Устойчивая работа железнодорожного транспорта во многом определяется техническим уровнем вагонного парка. Поэтому созданию вагонов нового поколения, отличающихся улучшенными потребительскими и эксплуатационными характеристиками, совершенствованию системы ремонта и технического обслуживания вагонного парка придается первостепенное значение.

В вагонах нового поколения закладываются более совершенные узлы и детали, использование которых позволит существенно улучшить показатели по безопасности движения, на порядок уменьшить число отцепок вагонов в текущий ремонт. Переход на новые технологии производства вагонов, деталей ходовых частей, автосцепного устройства, тормозного оборудования позволит увеличить их безремонтные пробеги с 120—160 тыс. до 1 млн км. Система технического обслуживания и ремонта вагонов будет осуществляться с широким использованием высокоэффективных технологий и автоматизированных диагностических комплексов.

3.8.1. Общие требования к грузовым вагонам

При переходе к вагонам нового поколения предусматривается улучшение их потребительских свойств и технико-экономических параметров. В этой связи МПС России и ВНИИЖТ совместно с научными организациями и заводами вагоностроительной промышленности разработаны основные критерии, обеспечивающие повышение эффективности вагонов нового поколения:

— соответствие действующим нормативным документам заказчика и прогнозам развития экономики в течение назначенного срока службы;

—- обеспечение сохранности грузов, возможность механизации погрузки и выгрузки;

— улучшение не менее чем па 5 % показателей производительности (грузоподъемности) по сравнению с лучшими из имеющимися в эксплуатации прототипами;

— сокращение капитальных вложений (не менее 5 %) на поставки новых вагонов для требуемого объема перевозок;

— экономия (не менее 10 %) эксплуатационных расходов;

— применение тележек с усовершенствованными системами рессорного подвешивания и автоматических тормозов, безремонтными конструкциями пар трения в течение пробега до капитального ремонта, снижением динамических нагрузок в несущих узлах вагонов и элементах верхнего строения пути;

— уменьшение удельной металлоемкости на единицу грузоподъемности, объема кузова и площади иола;

— экологическая безопасность, возможность утилизации после окончания срока службы, предотвращение потерь груза через неплотности кузовов и выветривание с открытой поверхности;

— повышение производительности труда за счет сокращения на 19—20 % затрат на обслуживание.

Исходя из этих критериев сформулированы общие требования к грузовым вагонам нового поколения (табл. 3.10). При этом вагоны с увеличенной нагрузкой па ось 25—30 тс должны иметь повышенную прочность и коррозионную стойкость листового проката и профилей за счет применения новых марок сталей. Это позволит снизить тару вагона, а следовательно, увеличить массу перевозимого груза, а также уменьшить эксплуатационные расходы на ремонт. Для всех типов вагонов нового поколения будут применены новые марки листовой и профильной сталей, класс прочности которых повышен с 345 до 390 Н/мм2.

Дата добавления: 0000-00-00; просмотров: 1005;